全部

1166

1166

0

0

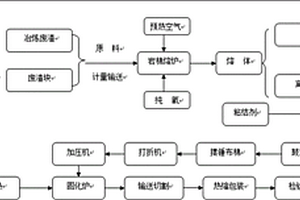

本发明涉及一种全固废高流态似膏体充填材料的制备方法,利用硅铝铁基固废和硫酸钙基固废作为原材料,分别经过原粉磨、均化、烧成、熟料粉磨等工艺,可制得基体材料,最后将基体材料与充填骨料、细粒级物料、调节剂和废水配制成似膏体充填材料。该方法实现工业固废再利用制备似膏体充填材料。该材料由A、B液两种组分制成,其中A组分由基体材料与废水组成,搅拌混合成浆料,B组分由充填骨料、细粒级物料、调节剂和废水组成,搅拌混合成浆料。本发明利用多固废制备似膏体充填材料具有高流态、早强快硬、泌水率低等优良性能。本发明合理利用了工业废弃物,能大量消耗工业固废,减少对环境的影响,建设环境友好型社会,且易于制备。

922

922

0

0

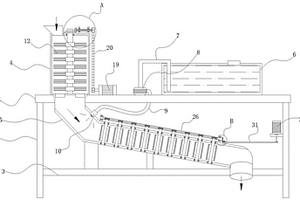

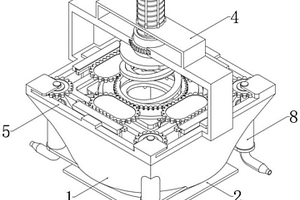

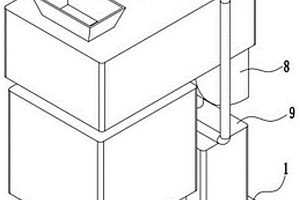

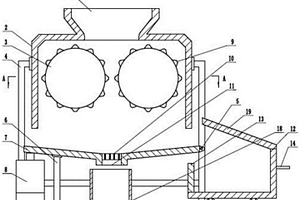

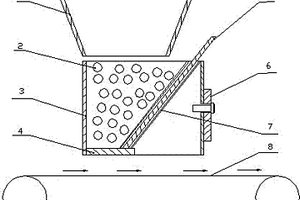

本发明公开了一种固废处理方法,包括如下步骤:S1、将需要处理的固废从进料箱顶部的进料口放入,然后电机一通过皮带一、皮带轮一、转杆、斜齿轮二和斜齿轮一带动进料箱内部的转杆一和破碎刀一转动,对固废进行预处理;S2、固废经过预处理后从进料箱底部的通口掉入支撑板底部的粉碎管的内部,然后电机二通过皮带二带动斜齿轮四和斜齿轮三转动,从而带动粉碎管顶部的蜗杆转动。本发明可以对固废进行彻底粉碎,提高粉碎率,由于粉碎管为倾斜状,从而方便彻底粉碎后的固废渣从粉碎管右端的出口流出。

916

916

0

0

本发明涉及建筑材料及吸波材料领域,具体涉及一种多源固废基吸波材料及其制备方法和应用。为了解决现有吸波材料反射率低,无法兼顾反射率和环保性能的问题,因此本发明提出一种多源固废基吸波材料及其制备方法和应用,包括以下组分:赤泥45‑55份、矿粉30‑40份、粉煤灰20‑30份、硅灰15‑20份、钢渣8‑15份、吸波剂6‑12份、聚合物8‑15份、再生纤维5‑10份、激发剂6‑10份、减水剂0.5‑1.5份和水20‑30份。以赤泥、矿粉、硅灰、粉煤灰和钢渣等固废为主要原料,不仅固废利用率高、制作工艺简单、成本低,而且制备的吸波材料具有很好的吸波性能,降低吸波材料的反射率。

898

898

0

0

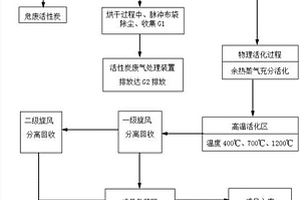

本发明公开了一种危废固废再生活性炭方法,涉及再生活性炭制备技术领域。包括如下步骤;步骤1、将固废活性炭和危废活性炭混合均匀后投入闪蒸干燥设备进行烘干处理得到干燥活性炭混合物;步骤2、将干燥活性炭混合物投进物理活化炉进行活化,活化介质采用水蒸汽和CO2的混合气体;步骤3、将经活化的干燥活性炭混合物及物理活化炉的气体通入三级旋风分离器;直接收集一级和二级旋风分离的活性炭产物进行包装入库储藏。本发明通过对固废活性炭和危废活性炭进行混合均匀后,依次通过干燥、物理活化和旋风分离后,实现了固废活性炭和危废活性炭活性恢复。

853

853

0

0

焦炉烟气纳基干法脱硫的硫酸钠固废回收提纯工艺装置,涉及硫酸钠固废回收提纯工艺装置领域,包括固废硫酸钠,所述固废硫酸钠进入固废溶解槽,生成的硫酸钠饱和溶液,其化学反应方程式为:Na2CO3+H2SO4=Na2SO4+H2O+CO2、2Na2SO3+O2=2Na2SO4和2NaHCO3+H2SO4=Na2SO4+2H2O+2CO2,固废溶解槽连接压滤机,压滤机通过氧化浓缩槽与离心机连接,离心机与流化床干燥机连接,硫酸钠储槽通过粉碎机与流化床干燥机连接。本实用新型通过氧化浓缩槽对收集来的固废硫酸钠进行处理,解决了焦化厂烟气脱硫钠基脱硫副产物处置的难题,可以通过本装置生产无水硫酸钠,产生了一定的经济效益,而且本装置投资少,实施简单、灵活、方便,效果良好,具有较高的企业效益和社会效益。

713

713

0

0

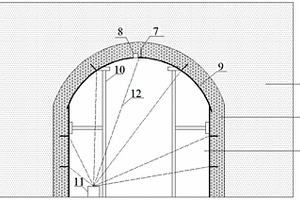

本发明公开了一种用于巷道围岩外表面的固废物隔热装置及其施工工艺,所述固废隔热装置的结构包括锚索、锚杆、围岩、固废隔热材料、混凝土层、巷道、碳化硅加热棒、注料口、刚玉板、临时支护装置、变压升温装置、电缆线,本发明利用固废料浆在井下直接高温生成隔热模板,成型好,隔热模板与巷道围岩形状结合紧密,不需要搬运,使用固废制备隔热模板可降低固废排放,减少占用耕地面积。

1001

1001

0

0

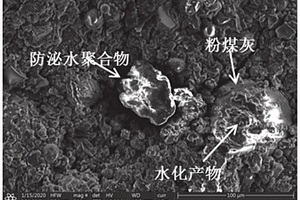

本发明公开了一种防泌水聚合物、低回缩充填固废材料及制备方法与应用,防泌水聚合物,至少由以下组分制备而成:丙烯酸、丙烯酰胺、引发剂、交联剂、去离子水、氢氧化钠和表面交联剂。低回缩充填固废材料,按重量份计,包括以下组分:粉煤灰500‑1000份,高炉矿渣500‑1000份,水玻璃30‑300份,硅酸盐水泥0‑500份,水300‑1200份,氢氧化钠10‑1000份,所述防泌水聚合物2‑20份。针对普通固废胶凝材料在水化反应过程中因泌水问题而造成的体积回缩现象提供了一种防泌水聚合物,有效减小了固废注浆材料因泌水而产生的回缩,提高了固废注浆材料对煤矿充填的接顶率,防泌水聚合物通过缓慢的释放水分可以保证固废胶凝材料在水化过程中的湿度环境,提高C‑S‑H的生成量,从而提高固结体的强度。

922

922

0

0

本发明公开了一种环保治理用固废压缩设备,属于环保固废处理技术领域。一种环保治理用固废压缩设备,包括阻隔室,所述阻隔室内部设置有弹性压缩室,所述阻隔室底部设置有安装板,所述阻隔室上侧固定连接有安装框,所述弹性压缩室上侧固定连接有上支板,所述上支板上方设置有联动组件,所述上支板通过四个拐角固定连接在安装框内部;所述阻隔室四个拐角中央处贯穿设置有分离管,所述分离管下端通过固定件与阻隔室外壁固定连接,所述阻隔室下端通过衔接斗与安装板底面固定连接,所述安装板底面开设有下料槽;本发明解决了现有技术中在进行固废压缩处理时无法将固废中含有的内容物充分去除,从而影响压缩后固废的处置的问题。

970

970

0

0

该发明属于大宗固废物资源化利用技术领域。该发明其特征在于在无废城市区域内,按照无废城市规划设计要求,在建立评价区域大宗固废资源化利用技术模型时,构建一个既要考虑这些不同指标特性特点,又要尽量排除主观性干扰的多标准决策评价模型。和目前国内外同类技术相比,该发明通过对无废城市区域大宗固废资源化不同利用技术模型方案进行评价,可以为无废城市区域大宗固废资源化规划建设提供依据;通过对无废城市各区域大宗固废资源化程度进行评价,为评估无废城市不同城镇区域大宗固废资源化程度提供依据。

1123

1123

0

0

本发明公开了利用转炉钢渣余热协同固废制备铁铝系高活性材料的方法,包括步骤如下:1)将赤泥、煤矸石和校正材料烘干、粉磨;2)将设定比例的赤泥、煤矸石和校正材料混合,并在钢渣出炉前将混合物颗粒与熔融态钢渣混合均匀,得混合料,使混合料中CaO质量占35‑49%,SiO2占10‑25%,Fe2O3占15‑30%,Al2O3占10‑25%,且碱度系数Cm为0.9‑1.1,Si/Al为2‑3,Al/Fe为2.5‑3;3)将步骤2)中获得的混合料高温煅烧设定时间;4)将步骤3)煅烧后的熟料粉磨,即得铁铝系高活性材料。将不同工业固废与熔融钢渣混合,利用熔融钢渣的余热使不同工业固废在高温下发生化学反应,生成硫铝系高活性材料,制备工艺能耗低,产品性能优异,大量消化固废,绿色环保。

737

737

0

0

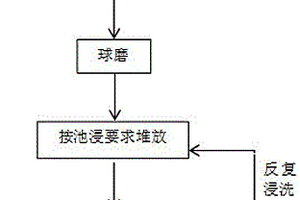

本发明公开了一种多源煤基固废中有害物质脱除技术,属于固废资源化利用领域。包括以下步骤:步骤1,采用激光诱导击穿光谱技术对多源煤基固废中的有害重金属进行测定;步骤2,将煤基固废球磨至颗粒粒径不大于0.063mm;步骤3,将球磨过的煤基固废按池浸要求堆放好;步骤4,将稀释后的草酸和冰醋酸按比例均匀混合得到浸出剂溶液;步骤5,使用步骤4制备的浸出剂溶液对步骤2球磨的固废进行反复浸洗去除有害物质。本发明工艺简单、绿色环保,工艺成本低,对环境和土壤无污染、无破坏,可以去除多源煤基固废中的重金属元素,有效解决多源煤基固废对生态环境的污染问题,可有效提高多源煤基固废的增值化利用效率。

916

916

0

0

本发明公开了基于固废基硫铝酸盐胶凝材料的纤维水泥板及制备方法,按照质量份数计,由以下原料组成:固废基硫铝酸盐胶凝材料30~45份;木浆纤维7份;脱硫石膏24~36份;电石渣6~9份;石灰石粉3~33份;以及以上物料质量总和4~5倍的水。制备方法为:将固废基硫铝酸盐胶凝材料、脱硫石膏、电石渣、石灰石粉、木浆纤维和水混合均匀获得纤维水泥料浆;将纤维水泥料浆进行脱水获得料坯;将料坯挤压成型,再进行自然养护。本发明不仅实现了纤维水泥板的免蒸压制备,降低了能源消耗,提高了生产效率,还因所需原料除木浆纤维外均为工业固废及固废基产品,大大降低了纤维水泥板的原料成本,并且实现了工业固废的资源化利用。

801

801

0

0

本发明公开了一种综合利用固废生产岩棉的方法和系统,包括如下步骤:a)将岩棉废渣、煤矸石、水泥按质量比为50-70:20-35:10-20的比例混合均匀,制成蒸压废渣块;b)将蒸压废渣块、冶炼废渣按质量比为(60-80):(20-40)的比例混合均匀,得到混合料;c)将混合料高温熔融后高速离心成纤,制得纤维;d)在纤维上喷洒粘结剂、憎水剂以及偶联剂,再经积棉、固化、分切,即得岩棉板材;该方法工艺设备简单,操作方便,能耗低,热源可回收利用,综合利用固废替代传统玄武岩、白云石生产岩棉制品,彻底解决岩棉企业固废。

1231

1231

0

0

本发明属于胶凝材料制备技术领域,尤其涉及基于协同理论及碳化/高温技术的固废基胶凝材料制备工艺,包括:固废选型及配比设计系统,用于固废的选型以及对不同种类固废进行配比;第一粉磨系统,用于对完成选型以及配比固废的烘干、粉磨以及粒径筛分;碳化系统,用于对经过第一粉磨系统处理的固废喷洒水分以及通过酸性工业废气对所述固废进行设定温度下的碳化;第二粉磨系统,用于对经过碳化系统处理的固废的烘干、粉磨以及粒径筛分。本发明基于矿化特性协同互补利用理论实现了固废资源化利用。本发明固废基胶凝材料制备工艺的热利用率高,能耗低,可制备高性能固废基胶凝材料。

935

935

0

0

本发明公开了一种污泥固废处理装置,涉及污泥处理技术领域,包括基板,基板的上方设有分离箱,分离箱的底端固定连接中间罩,中间罩的底端固定连接干燥罩,干燥罩一侧的分离箱底部固定连接排杂罩,排杂罩的下方设有沉淀箱,出料管的底端连接输出组件,所述分离箱内设有分离过滤组件,干燥罩内设有干燥组件,沉淀箱内设有循环用水机构;本发明通过设置分离过滤组件能够实现污泥与固废的分离,通过设置干燥组件能够对分离后的污泥进行干燥,通过设置循环用水机构能够实现对固废的冲洗,既能够减少固废中的污泥含量,又能够提高对污泥与固废的分离能力,且具备对水循环利用的能力,节水性好,对污泥与固废的分离处理能力强。

891

891

0

0

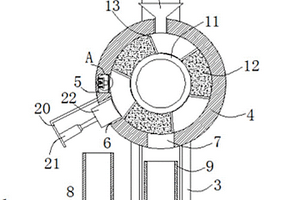

本实用新型公开了一种固废物中放射性元素检测装置,包括底板和检测器本体,所述底板的顶部固定连接有多根支撑柱,多根所述支撑柱的顶部固定连接有同一个检测筒,所述检测筒的内部设置有旋转机构,所述检测筒的内侧壁开设有安装槽,所述检测器本体通过安装机构与安装槽的内底部连接。本实用新型,当固废物中含放射性元素时,自锁开关带动电机停转,启动电动推杆从而抽出挡板,使得含放射性元素的固废物进入第一承接箱内,若承接框内的固废物不含放射性元素时,固废物会经第二出料口进入第二承接箱内,可对含放射性的固废物做出分类,将不含放射性的固废物剔除,从而降低了含放射性固废物的处理成本。

1036

1036

0

0

本发明公开了一种固废基白色硫铝酸盐水泥及其制备方法与应用,按照质量份数计,包括:固废基白色硫铝酸盐水泥熟料50~80份,钢厂白色脱硫石膏5~20份,石灰石10~30份。所述固废基白色硫铝酸盐水泥熟料,按照质量份数计,包括:铝型材电镀残渣41~46份,钢厂白色脱硫石膏10~17份,硅灰石10~13份,石灰石29~34份。本发明提供的固废基白色硫铝酸盐水泥不仅有效的降低白色硫铝酸盐水泥的生产成本,还可以减少工业固废对环境的危害,实现工业固废的减量化、资源化、高值化利用,并且所制备的固废基白色硫铝酸盐水泥后期强度增进明显,可以有效的促进其在装饰性工程中的大规模应用。

1157

1157

0

0

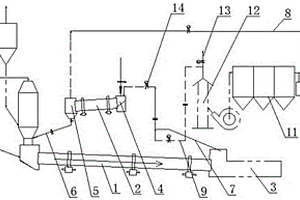

本发明公开了一种基于工业余热协同处置固废制备胶凝材料的系统及方法,按照胶凝材料的组成选择固废的种类和固废的比例;将配合后的固废倒入预热粉碎机中进行粉碎、预热;经粉碎、预热后的固废输送至煅烧腔室中进行煅烧;煅烧后卸料;煅烧过程中产生的高温废气分别通过预热粉碎机的出口和粉碎刀片进入粉碎腔室中,对固废进行预热。利用高温尾气和高温钢渣中的余热对各类固废在粉磨过程中进行预热、碳化,提高固废的活性,实现了固废的资源化利用,又能对高温尾气进行降温,节能减排。

1004

1004

0

0

本实用新型公开了一种环保型固废填埋装置,主要涉及固废填埋装置技术领域,包括基础单元、用于破碎固废的破碎单元和用于收集破碎后的固废的收集单元,破碎单元和收集单元均设置在基础单元上。本实用新型设置有破碎单元,可以在固废被填埋前进行破碎,消除了固废之间大的空隙,固废碎渣尺寸大小和质地都均匀,便于在填埋过程中另行压实;设置有收集单元,可以收集破碎后的固废,并且可以分类收集固废破碎中产生的少量渗滤液和固废碎渣,将收集后的液体和碎渣送往不同的回收处理场所,进行污水处理或填埋,结构简单易实现。

808

808

0

0

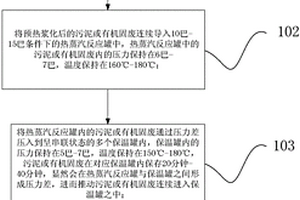

本发明公开了一种用于污泥或有机固废连续流的预处理方法,其包括以下步骤:将含水率为85%-80%的污泥或有机固废连续导入到预热浆化罐内,通过废热蒸汽对污泥或有机固废进行预热浆化;将预热浆化后的污泥或有机固废连续导入热蒸汽反应罐中;将热蒸汽反应罐内的污泥或有机固废通过压力差压入到呈串联状态的多个保温罐内,然后将保温后的污泥或有机固废导入泄压闪蒸罐进行泄压闪蒸处理。对污泥或有机固废进行浆化预热处理、加压加热反应、保温保压泄压闪蒸处理,破坏胶体物质,并将大分子物质转化为小分子物质,将部分难降解的有机物被转化为可溶性的易降解的有机物,大大提高了污泥和有机固废的可生物降解性能和脱水性能。

1073

1073

0

0

本发明提供一种利用工业废渣赤泥协同其它固废制备铁铝酸盐水泥的方法,将赤泥与铁矿尾砂、电石渣、脱硫石膏及校正固废材料等充分混合,测试混合体成分并用校正物料进行成分校正,使煅烧生料中CaO质量占36‑45%,SiO2质量占12‑20%,Al2O3质量占14‑25%,Fe2O3质量占15‑30%,且使煅烧生料中碱度系数在0.9‑1.1之间,Si/Al为2‑3,Al/Fe为2.5‑3,将配好的生料喷入回转窑,经锻烧后制得铁铝酸盐水泥。本发明的优势在于完全利用废弃资源作为原料,固废资源化利用率高,制备铁铝酸盐水泥性能优异。步骤简单、操作方便、实用性强。

851

851

0

0

一种固废处置无动力给料装置,其中包括:给料仓、皮带机,给料仓和皮带机之间安装卸料器,卸料器内部前后侧安装有滑槽,卸料器下端安装固定闸板,在固定闸板和卸料器的滑槽中安装缓冲闸板,所述卸料器外部安装调节闸板,本发明的优点是:本发明通过卸料器的固定闸板和缓冲闸板给予进入卸料器的固废物料缓冲,当固废物料装满卸料器后,将缓冲闸板从卸料器的滑槽中予以缓慢抽出,使固废物料落入皮带轮上,进而消除固废物料和皮带机接触产生的振动,实现无振动给料的效果,达到给料机维护成本低、环保健康、节能的目的,同时固废物料经卸料器下落到皮带机的过程,依靠自身重量,不需要动力,达到节省动力目的。

本发明公开了一种氯乙酸酸化法合成2,4‑滴工艺固废减量化技术的制备方法,包括如下步骤:(1)2,4‑二氯苯酚与氢氧化钠反应生成钠盐,2,4‑二氯苯酚钠与氯乙酸钠缩合生成2,4‑二氯苯氧乙酸钠;(2)2,4‑二氯苯氧乙酸钠用氯乙酸酸化生成2,4‑滴和氯乙酸钠溶液,氯乙酸钠溶液用于下批次缩合。采用本发明所述方法生产2,4‑滴,由于省去中和氯乙酸的液碱及酸化时的盐酸,液碱使用量减少40%;工业盐酸使用量减少90%;酸化不生成副产氯化钠,副产氯化钠降低40%。

802

802

0

0

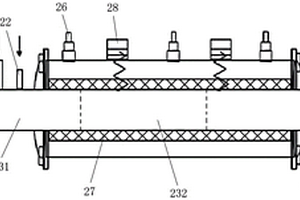

本发明提供一种微波热解析装置、含油固废处理系统以及处理方法,微波热解析装置包括微波反应器、物料推送件以及至少三个微波发生器,微波反应器包括水分脱除区、烃类热解析区、降温排渣区,水分脱除区沿第一方向的长度占微波反应器的总长度的20%‑30%,水分脱除区具有第一温度,烃类热解析区沿第一方向的长度占微波反应器总长度的20%‑50%,烃类热解析区具有第二温度,降温排渣区沿第一方向的长度占微波反应器总长度的20%‑30%,降温排渣区具有第三温度,并且,第二温度高于第一温度和第三温度,微波发生器设置于水分脱除区、烃类热解析区、降温排渣区的侧壁上,该微波热解析装置结构简单,易于生产加工,成本低廉。

本发明属于金属材料技术领域,尤其涉及一种利用冶金固废直接还原铁粉和再生铁粉热压铸高强度机械部件的方法,将钢削金属粉、还原铁粉和钢渣铁渣粉混合均匀,制得混合金属粉;混合金属粉加热至650‑860℃,在惰性气体氛围保护下,加入液压机的模具内,将模具内的混合金属粉刮平,经一次或二次热压铸,取出压件,覆盖石灰粉或煤粉进行保护暖冷4‑6h,制得密度为6.5‑7.8t/m3的高强度机械部件。本发明制得热压铸制品完全可替代绝大部分铸铁、铸钢机械部件制品,热压铸制品是一种原料来源广泛、工序简单、成本低廉、节能环保、循环经济的一种热压铸制备方法,开辟出机械部件制备的一个新行业或新领域。

792

792

0

0

本发明涉及固废焚烧领域,具体涉及一种固废处理焚烧线及焚烧固废的方法。本发明所述固废处理焚烧线,通过回转炉一次煅烧和回转窑二次煅烧,一次煅烧时将产生的带有有害物质的气体经过冷却收尘装置进行冷却除尘后再次进入系统中,避免了直接在回转窑内一次性焚烧,导致对烟室的损害,大大提高了对固废的焚烧效率;本发明所述的进行焚烧固废的方法,能通过回转炉和回转窑充分配合焚烧固废,大大提高工作效率,调整灵活,控制焚烧精确。

1060

1060

0

0

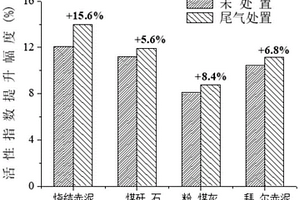

本发明涉及一种工业固废的预处理方法及所述固废在制备胶凝材料中的应用。固废的资源化对于降低水泥用量具有节能、减碳、利废的多重效益,但目前将固废作为胶凝材料应用还具有成分波动性大、胶凝活性低、污染因子含量高、工程性能差等问题。针对上述问题,本发明提供了一种工业固废的预处理方法,采用工业尾气中的酸性气体消除固废中f‑CaO和f‑MgO等组分的含量,消除固废体积安定性不良的缺陷,提供了一种可替代水泥的胶凝材料。进一步的,本发明还提供了基于上述固废的高铁相抗侵蚀海工胶凝材料,提供了一种可应用海洋工事的胶凝材料。

本发明公开了一种用于固废泥土修路及固废泥土制砖的固化剂,按重量百分比计,包括如下组分:固废泥土50‑60%,8‑10mm石子15‑20%,05石子10‑20%,固化剂0.2‑0.3%,在上述基础上,本发明还公开了一种用于固废泥土修路及固废泥土制砖的固化剂的制备方法,采用该固化剂以及该制备方法,可使修路材料具备更好的强度和抗冻性,可使建筑材料更具强度以及最大限度地使用消化固废泥土。

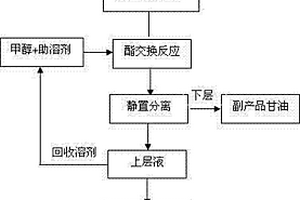

本发明提供了复合固体碱CaO-Al2O3及催化制备生物柴油的方法,所述催化剂中CaO与Al2O3的质量比为4.5:1,具有极好的催化活性,以CaO-Al2O3催化制备生物柴油的方法为:在醇油摩尔比6:1~12:1,助溶剂为5~80wt%的正己烷或5~20wt%生物柴油,加热温度60~65℃,催化剂用量1~5wt%条件下反应,离心分离固体催化剂,静置分层,上层即为生物柴油。本发明所述制备生物柴油的方法产率大于98%;反应时间缩短为40~60min,接近均相催化剂的效率;催化剂可重复使用70次以上且生物柴油产率均在98%以上;本发明成本降低,快速,操作简单,对新能源产业发展和保护环境具有重要意义。

1169

1169

0

0

本发明涉及造纸环保领域,具体来说是一种造纸脱墨污泥、转鼓废渣及废水处理污泥混合焚烧,通过调整配比控制脱墨污泥中重金属离子的污染问题。结合脱墨污泥、水处理污泥和转鼓废渣的各个组分,脱墨污泥中的填料、涂料的主要成分为碳酸钙,是一种优良的重金属离子吸附剂。本申请通过调整脱墨污泥、水处理污泥及转鼓废渣的配比,实现重金属离子的有效控制,减少烟气中重金属离子的含量,从而达到保护环境的目的。

中冶有色为您提供最新的山东有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日