全部

1107

1107

0

0

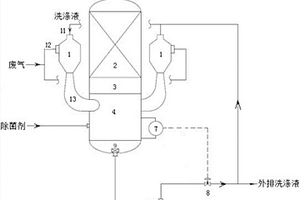

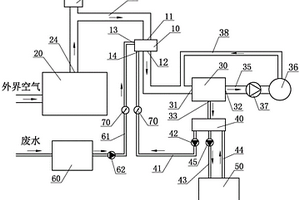

本发明公开了一种曝气池废气脱硫工艺,涉及曝气池废气处理技术领域。该工艺包括:在脱硫塔外侧连接文丘里洗涤器,将曝气池废气和包含有除菌剂的洗涤液通入文丘里洗涤器,文丘里洗涤器将废气和洗涤液一同喷入脱硫塔的气液分离区,在气液分离区中,对废气和洗涤液的混合物进行气液分离,分离出的废气上行穿过脱硫塔的脱硫区后由脱硫塔顶部排出,分离出的洗涤液下行至脱硫塔的底部。通过文丘里洗涤器将含有除菌剂的废气与洗涤液的混合,使得废气中微生物被除菌剂杀灭,且在废气和洗涤液通入脱硫塔气液分离后,分离出的洗涤液带走废气中的活性污泥泡沫。如此避免固体脱硫剂受微生物和污泥泡沫影响失效,保障了后续设备的稳定运行。

743

743

0

0

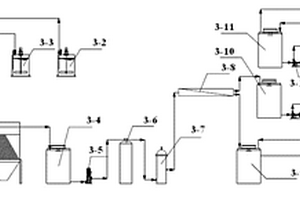

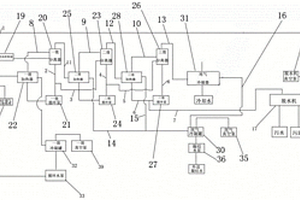

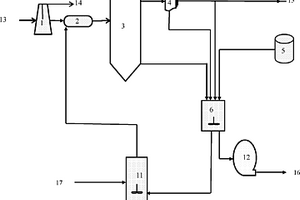

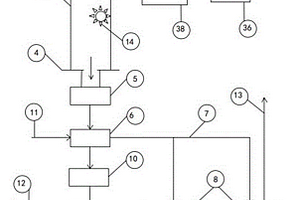

本发明提供了一种融雪剂融雪废水的处理系统,包括:融雪剂融雪废水收集系统(1);融雪剂融雪废水存储系统(2)以及融雪剂融雪废水处理系统(3)。相应的处理方法为废水经融雪剂融雪废水收集系统和存储系统输送至絮凝沉淀器,投加高效絮凝剂及助凝剂,悬浮物及胶体物质析出并沉淀在底部,上清液溢流进入中间水罐,经石英砂、活性炭过滤,彻底去除固体杂质,投加阻垢剂后,污水进入反渗透系统进行脱盐处理,产生的淡水达到地表水三级标准,回用或直接排放,反渗透产生的浓水投加阻垢剂后,再经两级电渗析浓缩,氯化钠浓度达到20%,达到商品级融雪剂要求直接回用,电渗析产生的淡水回流至中间水罐,与絮凝沉淀器上清液混合后循环处理。

797

797

0

0

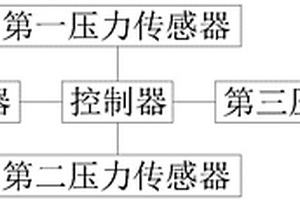

本发明涉及危险废物流变特性测试技术领域,特别涉及一种管道输送危险废物流变特性测试系统及检测方法。其包括固体泵、回转窑和连通所述固体泵、所述回转窑的输送管道;所述输送管道上设有多个第一压力传感器,多个所述第一压力传感器沿所述输送管道长度方向间隔布置;所述固体泵出口设有第二压力传感器,所述固体泵的主油缸内设有位移传感器;所述第一压力传感器、所述第二压力传感器、所述位移传感器均与控制器连接。本发明以计算得出的多个所述第一压力传感器出所述输送管道内壁处的剪切速率为横坐标,以剪切力τw为纵坐标,建立关系曲线,从而判定流体的流变类型;通过选择适当的流变方程,确定流变参数,为物料配比与优化泵送提供数据支持。

852

852

0

0

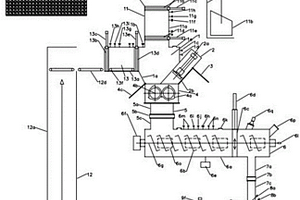

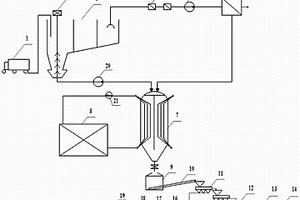

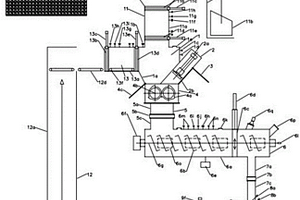

本发明提供一种用于废弃物焚烧预处理的进料系统及方法,进料系统包括依次相连的破碎部、混合器以及加压输送部;其中:所述破碎部包括碎料区、第一喂料器和破碎机,所述碎料区经所述喂料器与所述破碎机相连接;所述破碎机与所述混合器相连接;所述加压输送部包括第二喂料器、柱塞泵、高压管道和喷枪,所述混合器经所述第二喂料器与所述柱塞泵相连接,所述柱塞泵经所述高压管道通至所述喷枪,所述喷枪与焚烧系统的进料端对接。本发明的进料系统在封闭安全环境下对散状、打包固体以及粘稠液体废弃物进入焚烧系统前分阶段、按步骤地进行预处理,废弃物处理效率高,尤其适合对于较大规模的以固体、浆状和/或液体形态存在的废弃物的处理。

907

907

0

0

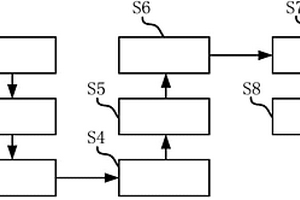

本实用新型涉及一种锅炉烟气脱硫废水处理系统。该处理系统,包括废水调节罐、脱水机、锅炉烟气去脱硫塔及烟道换热器,还包括一效分离器、一效循环泵、一效加热器;二效分离器、二效循环泵、二效加热器;三效分离器、三效循环泵及三效加热器;通过本实用新型中的锅炉烟气脱硫废水处理方法中的三效蒸发、浓缩干燥结晶脱除了废水中盐和固体组分完成脱硫废水的处理,实现无外排废水的工艺。流程具有节水、节能,无外排废水的特点。

709

709

0

0

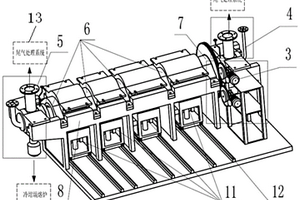

本发明公开了一种高放废液煅烧炉及转运系统,该高放废液煅烧炉包括:旋转炉管;传动装置;驱动装置;进料单元;出料单元;加热单元,设置旋转炉管外,加热单元用于对旋转炉管加热,加热单元包括:蒸发区、煅烧区,蒸发区靠近进料单元,蒸发区用于蒸发浓缩物料,煅烧区靠近出料单元,煅烧区用于煅烧物料为固体;支撑单元。本发明中的高放废液煅烧炉能够将高放废液进行蒸发、煅烧,实现了高放废液从浓缩液体到固体氧化物的转变,为玻璃固化下一阶段做准备,满足冷坩埚玻璃固化技术需求;高放废液煅烧炉传动平稳,结构可靠;同时,本发明的设计考虑了在热室中的远距离检修,检修方便。

1144

1144

0

0

本发明公开了一种低固含率有机废液制肥系统及方法,用于固含率3~5%有机废液浓缩制肥。系统包括沉淀池、膜分离反应器、水解反应釜、固体肥制作装置和液体肥制作装置等。沉淀池被分隔成若干个沉淀区,第一沉淀区底部为双V槽,清液提升泵从末级沉淀区将澄清液提升到膜分离反应器。沉淀池第一沉淀区底部、膜分离反应器分别与水解反应釜连通。水解反应釜通过卸料池卸料并由机械提升带提升到压榨机连接;压榨机分别与固体肥制作装置和液体肥制作装置相连。本发明将低固含率有机废液通过沉淀和膜分离使得固含率提高,再通过高温高压水解进一步将水解产物降解、分离为固态产物和液态产物分别发酵制肥,充分实现了有机废弃物的资源化利用。

本发明涉及一种以废旧锌锰电池生物淋滤液为原料制备锰锌铁氧材料软磁体的方法,属于固体废物资源化处理技术领域。获取废旧锌锰电池的正负极材料并破碎,按2.5-10%固液比加入到以硫磺和黄铁矿为混合能源底物,以硫氧化菌和铁氧化菌为混合菌株的生物淋滤体系。淋滤5-15天后,锌锰离子浓度不在增加,收集淋滤液并离心或过滤除去固体物质即获得生物淋滤液。向生物淋滤液中补加主料和辅料,分步加入共沉淀剂氢氧化钠和氧化剂过氧化氢,通过共沉淀制取锰锌铁氧体前躯体。后者再通过沸腾回流最终制得锰锌铁氧软磁粉体材料。此方法不引入有机表面活性剂,具有安全、低耗、低成本、条件温和、工艺简单等的优点。

907

907

0

0

本发明公开了一种固井水泥浆稠化实验用废导热油回收净化系统,包括处在上游的杂质分离器和处在下游的净油储存箱,所述杂质分离器和净油储存箱之间顺序连接有油水粗分离器和油水精分离器,所述油水粗分离器的油水分离元件为陶瓷过滤网结构,所述油水精分离器的油水分离元件为陶瓷过滤网结构,油水精分离器的过滤精度大于油水粗分离器的过滤精度。本发明既能够有效去除废导热油中的固体杂质,又能够有效去除废导热油中的水分杂质,使得所获得的净化导热油的纯度高,能够可靠地直接再利用于固井水泥浆稠化实验的稠化仪中,变废为宝,经济性好。

1075

1075

0

0

针对我国电子废弃物资源化利用过程中技术落后、资源浪费严重和环境污染突出的现状,确立了一种适用于废弃印刷线路板清洁利用的工艺流程。处理过程中溴化阻燃剂被脱溴降解,高分子聚合物被解聚形成单体,最终产物为富含苯酚的化工产品,同时可以回收富集有稀贵金属的固体粉末。该工艺操作简便,投资小,适用于高分子聚合物与稀贵金属混合废弃物的环保型高附加值资源化利用,尤其适用于大量产生的废弃印刷线路板的资源化利用。

934

934

0

0

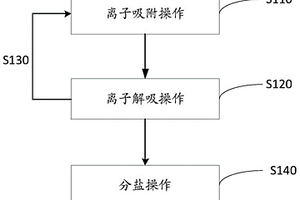

本发明公开一种制盐方法及装置、含盐废水处理系统,涉及废水处理技术领域,以降低膜浓缩后所获得的浓水的盐分离能耗。所述制盐方法包括:控制阳极板和阴极板处在电吸附状态;利用阳极板吸附含盐废水所含有的阴离子,利用阴极板吸附含盐废水所含有的阳离子;控制阳极板和阴极板处在电解吸状态;利用饱和含盐溶液吸收所述阳极板解吸的阴离子和所述阴极板解吸的阳离子,获得过饱和含盐溶液;对所述过饱和含盐溶液进行分盐处理,获得固体盐和饱和含盐溶液。所述含盐装置应用于上述制盐装置。本发明提供的制盐方法及装置、含盐废水处理系统用于含盐废水处理中。

1003

1003

0

0

本发明公开了一种废加氢催化剂的利用方法。该方法包括:将废加氢催化剂磨碎后,采用氨水浸泡,然后在剩余固体中加入氧化铝、粘结剂和酸溶液进行混捏成型;然后在高压反应釜中,采用氢气对其进行还原处理;将多元醇和/或糠醛溶液加入到高压釜中,进行加氢反应;反应后的物料干燥直至表面无液相,再依次与有机酸、铵或氨接触后,负载杂多酸,制得乙醇脱水制乙烯催化剂。该方法不仅利用了废加氢催化剂中加氢活性金属组分和载体组分,而且充分利用了废加氢催化剂的加氢活性,提高了废催化剂的利用率,解决了废催化剂的污染问题,而且所得的乙醇脱水制乙烯催化剂的性能优良。

1230

1230

0

0

本发明涉及一种高含聚合物油田采油废水的处理方法及系统;对含聚合物油田采油废水进行油水分离,得到除油后污水和产品油;将除油后污水与催化剂循环液相混合,静置、分离,得到下层含渣水和上层中间出水;将中间出水过滤,得到滤渣和最终出水;取少量最终出水对固体胶状物进行洗涤,得到洗涤液和洗后固体胶状物;对洗后固体胶状物进行干燥、粉碎、得到产品胶;除胶再生得到催化剂循环液;本发明催化剂再生循环可将催化剂投放量降低90%以上,渣的产品化仅涉及酸一种处理药剂,由此使得处理成本大大降低,渣的处理释放和回收了其中的水量,由此使出水率达到100%,由于将渣转化为了固体胶产品,避免了二次污染问题。

817

817

0

0

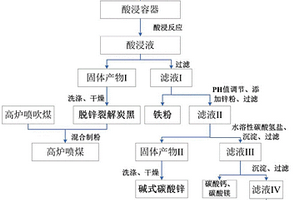

本发明提供了一种废旧轮胎裂解炭黑制备高炉喷吹燃料及碳酸锌的方法,将废旧轮胎裂解炭黑加入酸溶液中,得到滤液I和固体产物I;将固体产物I处理后得到脱锌裂解炭黑,并将其与高炉喷煤混合制得高炉喷吹燃料;同时对滤液I处理得到碱式碳酸锌,并将其他产物处理后回收利用。本发明通过控制酸溶液浓度、时间和温度,调控制得的脱锌裂解炭黑的成分,使其满足制备高炉喷吹燃料的要求;脱锌裂解炭黑具有高固定碳、低灰分、低有害元素、高热值和优良高炉喷煤工艺性能等优点,可以部分或全部替代煤进行高炉喷吹,从而实现废旧轮胎裂解炭黑在高炉喷煤中的应用;既能提高废弃物的利用价值,又能降低炼铁生产对化石燃料的消耗量,实现较好的经济效益。

747

747

0

0

本发明涉及一种废水直接蒸发浓缩处理方法和装置,对废水进行蒸发浓缩;采用热风蒸发废水中的水分,使废水中的固体成分分离。所述装置包括气水混合器、热风炉、除雾器。本发明的有益效果是:通过废水与高温热空气直接接触蒸发,将水与水中的废固分离。采用直接蒸发技术,废水中有机物含量及性质对废水的处理效果基本没有影响,与常规工艺相比,设备投资及运行费用较低,整套设施占地小、运行维护简单。对于废水中悬浮/溶解物含量高硬度高废水的处理可直接处理,不需预处理,与多效蒸发及MBR相比设备投资低,运行维护简单。

992

992

0

0

本发明涉及一种铝电解槽废侧衬材料(氮化硅结合碳化硅)的处理及再生方法,属于铝电解工业固体废弃物资源化利用技术领域。主要处理工艺包括破碎—筛分—常压/控压热处理。铝电解槽废侧衬材料经破碎筛分破碎后,置于高温热处理炉中在常压(1200℃至1800℃)或控压(1000℃至1600℃,0.001至0.5atm)进行处理,烟气中挥发的氟化物、钠盐经冷却、结晶可用于生产氟化盐电解质,处理后的铝电解槽废侧衬氮化硅结合碳化硅材料不含任何污染物,纯度高,杂质成份小于1%,导热性好,耐侵蚀性好,能够用于生产多种碳化硅及含碳化硅的制品,变废为宝,实现铝电解槽大修废侧衬的无害化处理及资源化应用。

1102

1102

0

0

本实用新型提供了一种固态废弃材料制板系统,包括:粉碎装置;与所述粉碎装置连接的固体材料存储罐;用于存储具有粘合功能的液态原料的液体材料存储罐;与所述固体材料存储罐及所述液体材料存储罐均连接的上料装置;设置在所述上料装置下方的搅拌装置;设置在所述搅拌装置下方的下料装置;所述下料装置包括1-3根下料管,每一下料管的外壁上垂直设置一可用于铺平模具中混合材料的铺平装置;所述铺平装置的截面为矩形或圆形。本实用新型中通过固态废弃材料粉碎后,与液态原料混合并充分搅拌,通过下料装置注入到模具中且铺平,并通过养护后生产复合型板材,提高了对煤渣、木屑等废弃材料的回收利用率,而且环保性好。

1040

1040

0

0

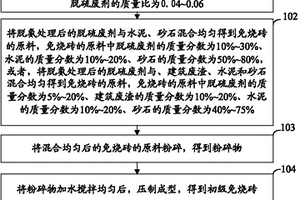

本发明公开了一种脱硫废剂的再利用的方法和免烧砖,属于脱硫废剂处理领域所述方法包括:将脱硫废剂采用水泥进行脱氨处理,脱硫废剂为含有氧化铁的固体脱硫废剂,铁元素的含量为30%~40%,水泥与脱硫废剂的质量比0.04~0.06;将脱氨处理后的脱硫废剂与水泥、砂石混合均匀得到免烧砖的原料,免烧砖的原料包括脱硫废剂、水泥和砂石,它们的质量百分比分别满足10%~30%、10%~20%和50%~80%,或包括脱硫废剂、建筑废渣、水泥和砂石,它们的质量百分比分别满足5%~20%、10%~20%、10%~20%和40%~75%;压制成型,得到初级免烧砖;进行养护和陈化处理,得到免烧砖。本发明通过将脱硫废剂制成免烧砖,既解决了脱硫废剂和建筑废渣对环境造成污染的问题,又减少了企业的废料处理的投资成本。

1127

1127

0

0

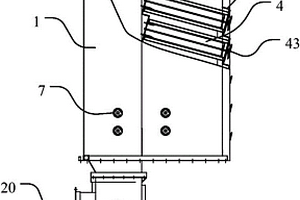

本实用新型涉及一种有机废气过滤装置,包括壳体,位于所述壳体内的第一气室和第二气室,以及设置在所述第一气室内的多个过滤组件;所述第一气室通过多个通路与所述第二气室连通,每个通路上设有所述过滤组件,所述第一气室内的气体经所述通路被所述过滤组件过滤后进入所述第二气室,在所述壳体上设置有进气口和出气口,所述进气口与所述第一气室连通,所述出气口与所述第二气室连通。本申请中的有机废气过滤装置,由于可作为有机废气处理的预处理装置来脱除有机废气中的固体颗粒物,使得后续处理工艺避免了固体颗粒物的干扰,有效提高了有机废气处理的处理效果以及处理效率。

774

774

0

0

本实用新型公开了一种新能源废弃物处理装置,所述分类机构包括处理箱、第一滤板和气缸,所述处理箱固定在进料箱的一侧,所述处理箱的一侧分别开设有第二输送孔、第二活动孔和第二连通孔,所述处理箱的另一侧开设有第三活动孔,本实用新型涉及垃圾处理技术领域。该新能源废弃物处理装置,通过在处理箱、第一滤板、气缸、第二输送孔、第二活动孔、第二连通孔、第三活动孔、第二滤板、横板、收集槽和收集箱的配合使用下,实现对固体废弃物和液体废弃物进行分类,解决了现有的处理装置无法处理在废弃物处理的过程中存在固体废弃物和液体废弃物混合的情况,导致后续的生物质能再利用率不高的问题。

1063

1063

0

0

本发明涉及一种利用含分子筛废弃催化剂制备吸附剂及其应用于脱除烯烃中甲醇的方法,主要解决现有含分子筛废弃催化剂处理难及固体废弃物排放污染环境等问题。本发明通过采用滚球、打片或挤条成型制成固体吸附剂及其制备方法的技术方案,并用于烯烃类原料脱除甲醇等含氧化合物取得了较好的技术效果,使废弃物重新利用,较好地解决了该问题,可用于各种烯烃类原料脱除含氧化合物的吸附净化工业生产中。

749

749

0

0

本发明公开了一种乙烯精制废碱液的处理方法,包括(1)气浮除油,除去废碱液中夹带的油类物质;(2)高温湿式氧化处理,除油后废碱液中加入NaOH,进行高温湿式氧化处理;(3)硫酸处理,向废碱液中加入硫酸,将氢氧根和碳酸根转化成硫酸根;(4)活性炭吸附,硫酸处理后酸性废液进行活性炭吸附;(5)调节碱浓度,吸附后废碱液中加入固体NaOH,提高溶液中NaOH浓度;(6)蒸发浓缩:对废碱液进行蒸发浓缩,提高溶液中NaOH浓度,回收析出的硫酸钠,得到NaOH浓缩溶液;(7)活性炭再生:利用步骤(6)得到碱液再生步骤(4)产生的饱和活性炭,再生活性炭回用于步骤(4),产生的废碱液回用于上游碱洗塔。本发明可以高效去除乙烯精制废碱液中的COD和硫化物,回收高纯度硫酸钠,实现乙烯精制废碱液的零排放。

710

710

0

0

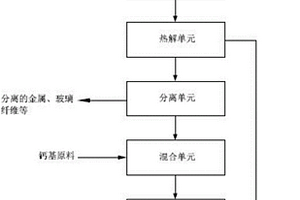

本发明公开一种处理废旧电子产品的系统和方法。该系统包括:预处理单元、热解单元、分离单元、混合单元和电石生产单元。利用该系统处理废旧电子产品的方法包括以下步骤:(1)预处理:将废旧电子产品拆解和破碎,得到预处理产物;(2)热解:预处理产物进行热解反应,生成高温油气和固体含碳物;(3)分离:将固体含碳物经过细破碎、分选分离,获得热解炭;(4)混合:将热解炭与钙基原料混合,得到混合后产物;(5)电石生产:将混合后产物送入电石炉内进行反应,反应结束后得到电石。本发明将废旧电子产品的资源化回收处理和电石生产工艺耦合,同时实现了废旧电子产品的资源化回收利用和降低电石生产成本的目的。

776

776

0

0

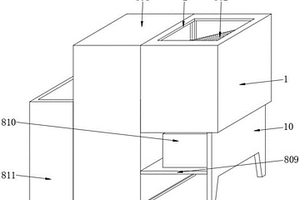

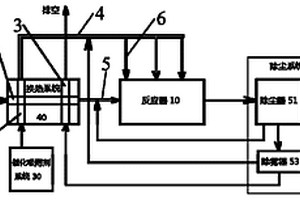

本实用新型提供一种用于废弃物焚烧预处理的进料系统,包括依次相连的破碎部、混合器以及加压输送部;其中:所述破碎部包括碎料区、第一喂料器和破碎机,所述碎料区经所述喂料器与所述破碎机相连接;所述破碎机与所述混合器相连接;所述加压输送部包括第二喂料器、柱塞泵、高压管道和喷枪,所述混合器经所述第二喂料器与所述柱塞泵相连接,所述柱塞泵经所述高压管道通至所述喷枪,所述喷枪与焚烧系统的进料端对接。本实用新型的进料系统在封闭安全环境下对散状、打包固体以及粘稠液体废弃物进入焚烧系统前分阶段、按步骤地进行预处理,废弃物处理效率高,尤其适合对于较大规模的以固体、浆状和/或液体形态存在的废弃物的处理。

1228

1228

0

0

本发明提供一种通过生物强化工艺来进行废水处理的方法,该工艺结合了几种水处理工艺来生物处理废水。第一个处理过程是生物强化,使用从废水处理厂收集的废物中生长的精选微生物混合物来处理流经其输送系统的废水。第二个处理过程是使用流量控制装置,该装置增加输送系统的容纳能力,以增加生物处理的时间,并允许所含水以受控的降低和水平速率排放。第三种处理工艺是一种高速澄清系统,优选使用絮凝聚合物去除废水中的细小悬浮固体。

968

968

0

0

本发明公开了一种脱硫废水零排放工艺,包括化学加药软化工艺和微滤膜处理工艺,来水采用两级软化后用纳滤及反渗透分离,采用冷冻结晶析出十水合硫酸钠99%以上纯度,利用反渗透浓水再生钠离子交换装置,利用蒸发结晶析出氯化钠纯度98%以上固体综合利用无液体外排。本发明还提供了一种脱硫废水零排放系统。本发明能够将脱硫废水中的水分离出来重新利用,成为生活、工业可用水,将脱硫废水中的其它杂质以固体的形式分离出来,不会产生对自然环境有害的污染物,能够彻底的解决脱硫废水对环境污染的问题。

783

783

0

0

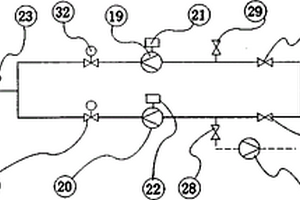

本发明公开了一种用于船舶柴油机废气脱硫的高可靠性喷淋液输送与测控装置,属于大气污染控制和船舶废气排放控制领域。系统由洗涤釜、中和处理器、水仓、碱液罐、固液分离器、饱和液罐、固体排料仓、处理混合液等输送与测控装置等组成。将船舶柴油机废气进入洗涤釜内与喷淋脱硫碱性水溶液充分混合接触,并通过中和处理溶解吸收其中的硫氧化物,形成硫酸盐。废气中的其它颗粒物也被水溶液附着、混合,后经分离、处理、回收。基于可靠性理论与方法,进行船舶柴油机废气脱硫系统中的喷淋液输送与测控装置各部件的串并联组合设计,降低了喷淋液输送与测控装置故障概率,大幅度提高废气脱硫设备运行的可靠性,满足船舶柴油机废气脱硫要求。

993

993

0

0

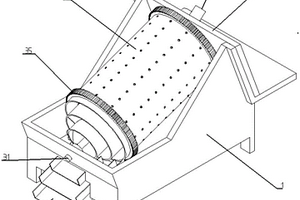

本实用新型的目的在于提供一种废弃物无害化处理装置,实现对将混合在固体颗粒物中的泥土充分分离,可以将固体颗粒物分离成多种类型的颗粒并收集,从而省去大量人力;为达到上述目的,本实用新型的解决方法是提供一种废弃物无害化处理装置,包括:支撑架、驱动机和旋转筛桶,所述驱动机和旋转筛桶均设于所述支撑架内,所述驱动机驱动旋转筛桶旋转,所述旋转筛桶分为多层结构,每层筛桶上均设有滤孔,每层筛桶上滤孔的内径大小取决于该层筛桶的层数,层数由内到外,筛孔的内径逐层减小,达到过滤不同大小的废物的效果。

810

810

0

0

本发明属于废气治理领域,公开了一种废气净化处理方法,将气态富氧催化吸收剂通入废气中,由气态富氧催化吸收剂将废气中的气体污染物转化为固态产物;并对固态产物连同废气中原有的固态物质进行除尘处理,与气体分离,完成废气净化。分离出的固态物质经过纯化处理,得到高附加值的化工原料,实现资源化。本发明以气态富氧氨作为催化剂,能够同时去除废气中的氮、硫、碳等气态污染物;整个过程不需要用水,节约资源,且不会产生二次污染;净化反应产生的固体产物分别为固态铵盐,可以用作化工原料或化肥原料,实现资源化。

中冶有色为您提供最新的北京有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日