全部

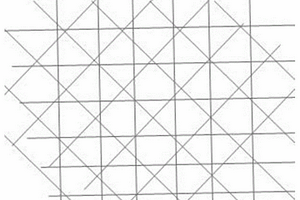

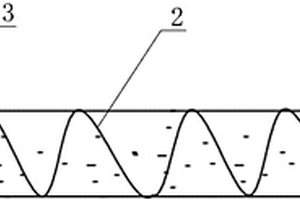

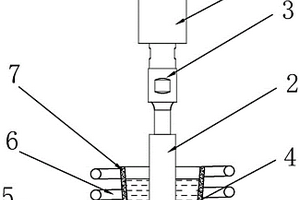

一种采用熔融沉积法制备热塑性无纺布层间增韧RTM复合材料的方法,本发明具体涉及一种采用熔融沉积法制备热塑性无纺布层间增韧RTM复合材料的方法。本发明的目的是解决解决RTM工艺韧性提高有限的问题。方法:选用工业级FDM设备,采用线材制备出熔融沉积丝;按照设计以连续方式在同一平面沿四个方向进行打印,打印成增韧布;将增韧布铺敷在预浸料一侧表面,得到单层预浸料复材;然后按照模具尺寸将若干层单层预浸料复材叠放在模具内,向模具内灌满树脂,然后进行固化,得到热塑性无纺布层间增韧RTM复合材料。本发明用于层间增韧RTM复合材料。

850

850

0

0

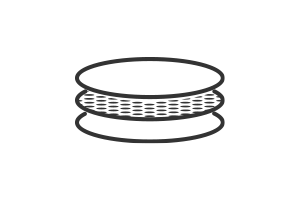

本发明涉及一种医用复合材料,其采用聚乙烯或聚丙烯作为保护层,二氧化碳共聚物作为中间阻隔层,二氧化碳共聚物可以是二氧化碳-环氧乙烷共聚物,或二氧化碳-环氧丙烷共聚物,或二氧化碳-氧化环己烷共聚物,或二氧化碳-氧化苯乙烯共聚物,或二氧化碳-环氧丙烷-环氧环己烷三元共聚物,或二氧化碳-环氧丙烷-氧化苯乙烯三元共聚物的一种或两种。本发明医用复合材料是在140-190℃下采用三层或五层共挤出方法制备,其具有良好的阻隔性能和力学性能,可降解,使用后处理不产生污染,透明性能好,而且易于加工和成型,可用于一次性输液袋、一次性输液导管及其相关器材制造。

1015

1015

0

0

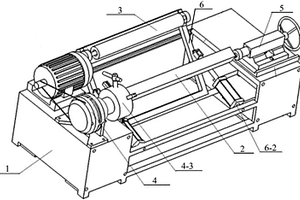

本实用新型公开了一种复合材料多边形管成型机,属于复合材料管成型设备领域,包括基座,基座上设置有芯模和圆形压筒,芯模的表面用于浇设熔化后呈胶状的复合材料,圆形压筒用于挤压芯模从而在芯模的表面形成一定厚度的复合材料多边形管;芯模和圆形压筒并排布置,芯模的一端连接有芯模驱动装置,另一端连接有顶紧装置;圆形压筒上设置有摆动装置,摆动装置包括矩形框架、第一气动杆和第二气动杆,矩形框架的下边铰接在基座上,矩形框架的上边设置有圆形压筒轴,圆形压筒穿设在圆形压筒轴上且能够相对于圆形压筒轴转动,第一气动杆和第二气动杆的一端分别铰接在矩形框架的两侧边的中部,另一端均铰接在基座上。本实用新型操作简单、制作方便。

863

863

0

0

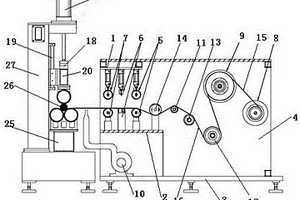

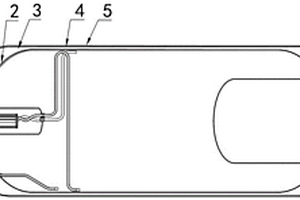

本实用新型涉及一种复合材料自动供料卷管机,属于复合材料生产设备领域。包括自动供料装置、加热装置、卷管装置,自动供料装置的重送辊机构、切断机构、前压辊机构安装在供料装置的顶板支座与水平支撑板上,加热装置的加热器安装在供料装置的底板上,收膜机构与放卷机构的动力及传动系统安装在供料装置的竖直支撑板上,卷管装置的机架立柱安装的下压气缸与装有压辊的支撑臂连接,安装在机架的变频电机通过齿轮与主动辊筒组的齿轮啮合。本实用新型结构简单,成本低,实用性强,显著提高了复合材料管材的卷绕质量,替代了手工供料,降低工人的劳动强度,提高了生产效率,为复合材料管材的自动化生产提供了保障。

1157

1157

0

0

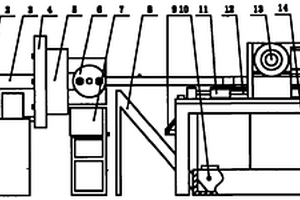

本发明涉及树脂基复合材料管件的制造,一种树脂基复合材料弯头管件制造方法及其设备,其包括如下步骤:原材料选取,定型弯头模具,设定缠绕工艺;模具安装;浸胶;分丝;丝换向;篦丝;纤维在弯头模上缠绕;弯头模换向及缠绕成型;成型的弯头进行固化和脱模。本发明的弯头模安装在制造设备的弯头模底座上,主轴上的旋转架旋转弯头模换向转架的转动,弯头模上纤维缠绕的部分处于水平位置,探头的往复运动和弯头模的旋转运动,纤维束按设定的工艺在弯头模上螺旋缠绕,弯头管件成型,其工艺简单、合理,制造容易,成本低,用专用设备机械缠绕,纤维分布均匀,缠绕力稳定,产品质量好,生产效率高。

782

782

0

0

本发明涉及一种复合材料板材的预成型方法,属于复合材料生产领域。包括下列步骤:将预压辊加热到预设温度,温度根据复合材料预浸布使用的树脂而定;根据预成型体的尺寸要求设定上、下预压辊的间隙;设定预压辊的转速和压力;在存料台上将预浸布逐层铺放并对齐;将铺好的预浸布上、下表面铺贴BOPP膜或离型纸,BOPP膜、离型纸的尺寸应略大于预浸布尺寸;将铺贴好的预浸布放在存料台上,自动或手动将预浸布送入预压辊,预压辊转动对预浸布进行加热、排气、预压;预压时,预压辊会通过压力传感器自动调节压辊间隙,确保压力在设定范围内;预浸布形成复合材料板材预成型体,通过预压辊转运到存料台降温;降温之后,复合材料板材预成型体定型。

1185

1185

0

0

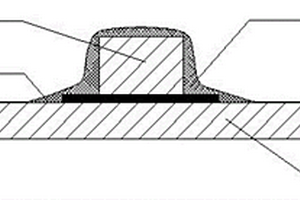

本实用新型涉及一种复合材料金属法兰盘传动轴,属于复合材料结构设计技术领域。金属法兰盘颈部均布有轴向排列的凸筋,两相邻凸筋之间的凹槽底部分布有圆柱形沉孔,增强销紧配合安装在凹槽底部的圆柱形沉孔中,复合材料圆管两端内壁凸起嵌入金属法兰盘颈部的凹槽中固化后粘结成一体。本实用新型通过金属法兰盘颈部与复合材料圆管连接部位的结构设计,利用复合材料比强度高、密度小,金属材料耐磨性强的特性,有效的降低了传动轴的重量,提高了传动轴的抗扭强度,保证了传动轴法兰盘的耐磨要求,该传动轴具有结构简单、重量轻、扭矩大、成本低,工艺简单适合批量生产的优点。

1000

1000

0

0

本发明公开了一种制备橡胶复合材料的方法,其经过以下步骤:(I)提供1000重量份的橡胶基质,并且使其与聚酯纤维、粘合剂混合,所述的聚酯纤维是平均直径为20‑80微米且平均长度为3‑6cm的聚对苯二甲酸乙二醇酯纤维,所述的粘合剂由质量比5:1~1.5:0.5~1.4的间苯二酚甲醛树脂、邻苯二甲酸丁二酯和环氧树脂组成;(II)将步骤I中得到的混合物加热到熔融;(III)将步骤II中得到的橡胶融体挤出得到橡胶复合材料。本发明通过使用三组分的粘合剂,得到了在低温条件下仍然具有良好的粘合性能的橡胶‑聚酯纤维复合材料,该复合材料在低温下仍然不会发生分离现象;通过选用特定的橡胶材料和聚酯纤维材料,使得该复合材料具有更好的粘合性能。

1049

1049

0

0

本实用新型涉及一种高强度轻量化复合材料包装箱,属于箱体领域。由箱体、箱门和脚轮组成,箱体为纤维复合材料一体成型,所述的箱门为左右两侧前开门结构的侧箱门板,每个箱门均为复合材料一体成型设计;所述隔板采用复合材料泡沫夹层结构,箱体和箱门均采用泡沫三明治夹层结构,并设有内外防护层;所述的箱体和箱门采用合页连接,且均采用泡沫三明治夹层结构,所述用夹层结构分为承载层、夹层、内防护层、外防护层。本实用新型结构简单,强度高,易于操作,可以满足特殊领域对大型包装箱的强度和重量要求,具有优良的环境适应性、密封性和抗冲击性,同时能够采用多种方式进行运输。

1084

1084

0

0

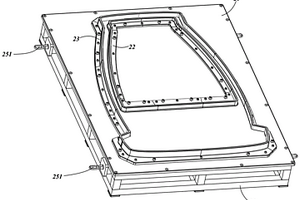

本发明揭示了一种复合材料隔框的模具,包括底模,内边模,外边模以及辅助模具,底模可拆卸固定于框架上,内边模和外边模配置于底模上且与底模配合形成制作复合材料隔框的模腔,辅助模具与模腔形状相匹配且可被配置于模腔内;本发明还提供了一种采用上述复合材料隔框的模具制造复合材料隔框的方法以及制造的复合材料隔框。本发明的优点包括可以实现固化过程中对产品上下方向以及侧向的持续加压,使产品具有内部质量好、密实度高、外尺寸精准、表面光洁的优点。

1101

1101

0

0

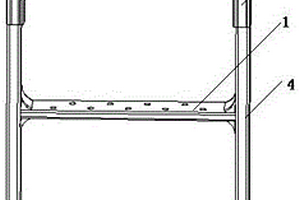

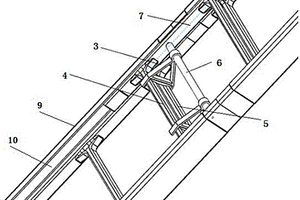

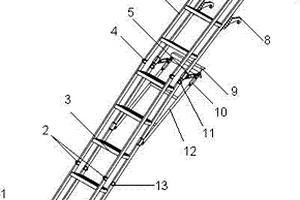

本实用新型涉及一种复合材料工作梯踏板梯,属于梯子领域。设有两个梯管,其特征在于,复合材料的梯管的管壁上加工有凹槽,复合材料的踏板两端加工有插接端头,踏板两端的插接端头插入在对应的凹槽内,踏板端部的上下两侧连接有复合材料的耳片,耳片经复合材料的补强层粘接在梯管上。本实用新型生产成本低,具有操作简单,连接性能优良,生产效率高的特点。

1195

1195

0

0

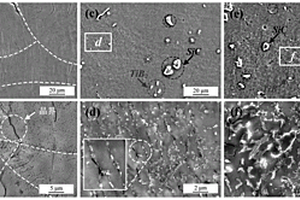

本发明属于金属基复合材料技术领域,公开一种SiC和TiB2双相增强铝基复合材料及其制备方法;所述制备方法为:将SiC、TiB2陶瓷粉末以任意比例混匀后,再与铝基合金粉末混匀,并将其采用激光粉末床熔融增材制造技术打印于铝基合金基板上,在基板上形成复合材料A;将复合材料A与基板分离后,依次进行固溶热处理和时效热处理,即获得SiC和TiB2双相增强铝基复合材料。本发明通过激光粉末床熔融,在Al‑Zn‑Mg‑Cu合金中引入SiC及TiB2陶瓷增强相,在解决高强Al‑Zn‑Mg‑Cu合金热裂纹的同时制备出高强的SiC和TiB2双相增强的Al‑Zn‑Mg‑Cu基复合材料。

890

890

0

0

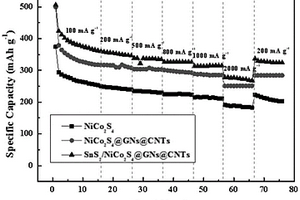

本发明属于电极材料技术领域。本发明提供了一种异质结构复合材料,本发明将石墨烯纳米片、碳纳米管、镍源、钴源、硫源和溶剂进行混合,镍源、钴源和硫源得到纳米球形颗粒NiCo2S4,然后NiCo2S4原位生长在石墨烯纳米片表面,引入的碳纳米管将分散的石墨烯纳米片连接起来形成稳定的三维网状结构,得到复合材料;然后将复合材料、结晶四氯化锡、硫源、氟化铵和溶剂混合,引入Sn源构建SnS2/NiCo2S4异质结构,得到异质结构复合材料。本发明提供的异质结构复合材料,可利用转化反应中Sn纳米粒子与Na+的合金化反应,提供高的比容量;异质结构还可以促进异质界面的电荷输运,增强表面反应动力学。

1030

1030

0

0

本发明属于金属材料加工领域,特别涉及一种钛基复合材料控制晶须特征的方法。本发明所述的钛基复合材料控制晶须特征的方法,包括以下步骤锻造:1)初步混合粉体的制备,2)复合坯料的制备,3)单向锻造或多向锻造,得具有不同晶须特征的钛基复合材料;所得钛基复合材料:基体为纯钛或钛合金,其锻后晶粒尺寸细化至20μm以下,晶须增强体为TiB或TiC,其形态为细长棒状,直径约0.2~4μm,长径比4~20,抗拉强度为1100~1450MPa;晶须分布特征为沿锻后基体颗粒边缘的空间非均匀分布,随基体形态的改变而变,且晶须自身长轴方向与变形过程有关。

809

809

0

0

本实用新型涉及一种消防用复合材料伸缩梯,属于复合材料结构技术领域。包括复合材料的上梯段及下梯段,其特征在于,上梯段由上梯管和上梯段梯板组成,上梯段梯板两端固定于两个上梯管内侧,两个上梯管内侧之间还安装有连接管,连接管上铰接有定位叉,下梯段由下梯管、下梯段梯板、U型导向槽组成,上梯段插装于下梯段的U型导向槽内,定位叉的叉口与上梯段梯板、下梯段梯板叉接配合。本实用新型充分发挥了复合材料比强度高、密度小、耐腐蚀、耐高温的特性,有效的减轻了梯子重量、延长使用寿命,通过伸缩结构可减小运输或存储空间,通过定位叉在任意上梯段梯板和下梯段梯板重合处叉接配合实现快速固定。

1069

1069

0

0

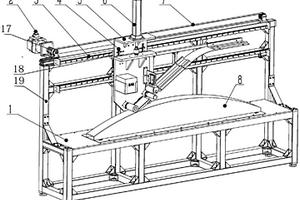

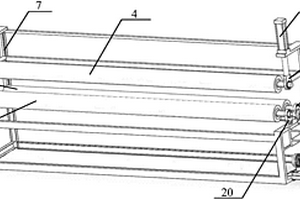

本实用新型提供一种复合材料板簧铺放装置,其包括机架,机架的下部设有铺放平台,铺放平台的上方设有成型模具;机架的上方还设有可水平运动的移动装置,移动装置连接设有可竖直运动的铺放装置,铺放装置设有柔性压辊、热风装置、重送主动辊、重送压辊和供料平台。利用安装在机架上的平移小车驱动铺放装置沿水平方向移动,实现柔性压辊与成型模具曲面的全程覆盖;铺放装置移动时,升降气缸使柔性压辊随成型模具弧面沿竖直方向做凸轮运动,且保持柔性压辊与成型模具弧面压力恒定,实现复合材料预浸料在成型模具曲面的逐层铺贴。本实用新型可替代人工铺贴,大幅提高复合材料板簧的生产效率,可广泛应用于复合材料成型领域。

1171

1171

0

0

本发明属于高分子材料领域,尤其涉及一种可降解医用复合材料及其制备方法和应用。本发明提供的可降解医用复合材料以质量百分数计,其原料物包括:聚乳酸‑羟基乙酸共聚物55~80%;β‑磷酸三钙15~40%;植物多酚0.5~2%;PLGA‑b‑PEG‑b‑PLGA 3~10%。本发明提供的复合材料以聚乳酸‑羟基乙酸共聚物(PLGA)作为可降解有机基材,以β‑磷酸三钙作为无机填料,采用植物多酚作为偶联剂,采用PLGA‑b‑PEG‑b‑PLGA作为相容剂,该复合材料中的有机相和无机相的界面结合力强,材料力学性能优异。实验结果表明,本发明提供的可降解医用复合材料的拉伸强度>53MPa,弯曲强度>115MPa。

780

780

0

0

本实用新型公开了一种复合材料圆管成型机,属于复合材料管成型设备领域,本实用新型的复合材料圆管成型机包括支架,支架的中部并排设置有第一滚筒和第二滚筒,支架上在第一滚筒和第二滚筒的上方设置可上下移动的第三滚筒,第一滚筒、第二滚筒和第三滚筒之间接触设置有圆形芯模,圆形芯模的表面用于浇设熔化后呈胶状的复合材料,第一滚筒、第二滚筒和第三滚筒均用于挤压圆形芯模从而在圆形芯模的表面形成一定厚度的复合材料圆管;第一滚筒的一端设置有用于驱动所述第一滚筒滚动的滚筒传动装置。本实用新型制作方便、效率较高。

1063

1063

0

0

本发明涉及复合材料设计领域,具体地说是一种复合材料层合板等效模量计算及给定载荷下的强度校核。包含信息输入模块、运算模块与信息输出模块。在信息输入模块中输入材料性能信息、铺层信息及载荷数据信息,计算程序会根据输入的数据计算出复合材料层合板的三个刚度矩阵A、D、B,并根据A矩阵与D矩阵计算出纯面内载荷作用下及纯弯扭作用下的层合板等效模量及相应的等效刚度矩阵。同时根据层合板刚度矩阵与载荷信息计算得到层合板的整体应变及挠曲率,进一步可以得到每一单层的应力应变信息,通过采用三种复合材料失效准则,从而校核该层合板在规定载荷作用下是否满足强度要求。本发明极大地提高计算速度,并且对于简单受力情况下的层合板分析可以直接快速地得到应力应变精确数值解,提高设计效率。

1023

1023

0

0

本发明属于复合材料车载LNG气瓶技术领域,具体涉及一种轻量化大容量复合材料车载LNG气瓶。本发明的LNG气瓶包括以下结构:金属内壳和缠绕在金属内壳外的内复合材料纤维层,绝热层,金属外壳和缠绕在金属外壳外的外复合材料纤维层。本发明所述的复合材料LNG气瓶在满足原有金属气瓶使用性能前提下,又具有重量轻、刚度大、抗跌落、防火烧等性能,结构可靠、新颖、先进。

874

874

0

0

本发明公开了一种表面增强型树脂基复合材料加强筋及其制备方法,属于复合材料建筑增强领域。所述表面增强型树脂基复合材料加强筋包括内部的增强纤维树脂基复合材料、外层的缠绕层和最外层的增强颗粒,所述增强纤维为浸渍树脂基体之后通过拉挤工艺进行第一次成型,之后在拉挤的复合材料外层进行缠绕第二层浸渍树脂基体,最后在半固化状态下覆盖表面增强颗粒,进行再次固化成型。本发明不仅具有现有复合材料加强筋的优点,同时还具有和基础材料结合力更强、增强效果更好等突出特点。

1071

1071

0

0

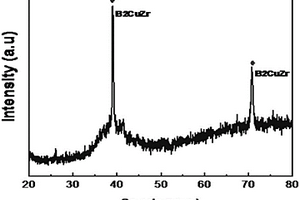

本发明涉及一种高强高塑性Cu-Zr-Zn非晶复合材料及制备方法,高强高塑性Cu-Zr-Zn非晶复合材料的原子特征配比为Cu47.25Zr47.25Zn4.5,利用快速凝固方法制得的Cu47.25Zr47.25Zn4.5非晶复合材料不仅具有非晶本身的优异的力学性能,例如高断裂强度(1713±75MPa)、大的弹性极限(2.0±0.1%)等,而且克服了剪切带高度局域化引起的脆性和应变软化导致的低塑性等缺陷,在室温变形过程中不仅具有良好的塑性(6.8±0.8%),而且表现出了微观加工硬化能力。

1186

1186

0

0

本发明涉及一种热塑性弹性体复合材料,其由苯乙烯类热塑性树脂、聚乙烯、聚丙烯、聚烯烃弹性体组成,其重量组分为:苯乙烯类热塑性树脂100份,聚乙烯0-60份,聚丙烯5-100份,聚烯烃弹性体5-30份。该复合材料采用共混熔融挤出的方法制备。本发明的复合材料配方合理,性能稳定,柔性、弹性、韧性好,销毁时不污染环境,完全无毒,加工时不需要添加增塑剂等小分子化合物,可以满足一次性医疗产品要求,并可以采用多种加工方法和灭菌手段。

724

724

0

0

本发明公开了一种原位铝基复合材料制备方法,具体分为以下步骤:称取一定质量的基体材料;将基体材料熔化并保温;确定添加物的种类,添加物为Ti粉、K2TiF6粉、Ti-C块体、Ti-B块体的任一种;将添加物放入铝熔体或者铝合金熔体的液面中央;开启超声换能器, 进行反应得到复合材料浆料;将复合材料浆料浇铸至挤压铸造模具进行加压凝固,然后用顶杆将制得的坯料顶出,最终得到Al3Ti质量分数为4~16%的Al3Ti/Al复合材料。本发明既发挥了超声对原位反应的控制作用,又实现了原位制备和挤压铸造的优势互补,制得的铝基复合材料增强相分布均匀,组织致密,材料力学性能得到了极大提高。

1011

1011

0

0

高强高导石墨烯增强铜基复合材料的塑性加工制备方法,包括以下步骤:一、制备复合粉体;二、压制制备冷压坯料;三、真空热压烧结制备挤压毛坯;四、热挤压制备棒材;五、真空热处理制备石墨烯增强铜基复合材料。采用上述步骤可制备出接近全致密、导电性能好、抗拉强度高、硬度高及伸长率高的高强高导石墨烯增强铜基复合材料。本发明中制得的高强高导石墨烯增强铜基复合材料组织均匀,石墨烯与基体界面结合好,石墨烯片层结构稳定。本发明解决了现有石墨烯增强铜基复合材料的制备方法中存在的工艺过程复杂、产品价格高、产品相对密度低于99%、产品两相界面结合困难、石墨烯易团聚、综合性能低的技术问题。

1020

1020

0

0

本发明涉及一种药品包装复合材料,其设有支撑层,二氧化碳共聚物作为阻隔层,二氧化碳共聚物可以是二氧化碳-环氧乙烷共聚物,或二氧化碳-环氧丙烷共聚物,或二氧化碳-氧化环己烷共聚物,或二氧化碳-氧化苯乙烯共聚物,或二氧化碳-环氧丙烷-环氧环己烷三元共聚物,或二氧化碳-环氧丙烷-氧化苯乙烯三元共聚物的一种或两种。上述复合材料的制备方法,利用二氧化碳共聚物的热溶胶性能,在80-130℃温度下采用压延的方法,将二氧化碳共聚物和支撑层复合,制备三层或双层复合材料,其具有良好的阻隔性能,可降解,使用后处理不产生污染,透明性能好,而且易于加工和成型,成本低。可用于药品的一次性包装使用。

704

704

0

0

本实用新型涉及一种折叠式复合材料登机梯,属于梯子领域。设有两个平行设置的复合材料支腿,两个支腿之间固定有复合材料连接杆,每个支腿为三节式结构,支腿的中间节下端与支腿的下节经支腿下销轴铰连,支腿的中间节上端与支腿的上节经支腿上销轴铰连,支腿的上下两端与复合材料护栏杆的上下两端固定在一起,每个护栏杆为三节式结构,护栏杆的中间节下端与护栏杆的下节经护拦杆下销轴铰连,护栏杆的中间节上端与护栏杆的上节经护拦杆上销轴铰连,平行设置的两个护栏杆之间经销轴等间距铰连有复合材料踏板,支腿上部后侧固定有金属挂钩,支腿中部后侧铰连有复合材料连杆,连杆另一端与螺母一端相连后共同与复合材料靠板一端铰连,螺母另一端旋合在螺杆一端,螺杆的另一端则与支腿铰连,靠板为一个长条式“V”字形板。

751

751

0

0

本发明公开了一种带加强筋的复合材料板材及其制备方法,其解决了现有玻璃钢船体的复合板整体强度和钢度低,造成其使用寿命短,不能满足玻璃钢船艇的需求的技术问题,其设有复合材料板材,复合材料板材主体是由玻璃钢糊制成型,复合材料板材的上表面通过固化的第一玻璃树脂层包裹固定连接设有加强筋结构,加强筋结构与复合材料板材上表面之间还分别通过树脂粘结夹设有玻纤透气毡,同时还提供其制备方法,可广泛应用于船舶设计技术领域。

中冶有色为您提供最新的山东威海有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日