全部

1008

1008

0

0

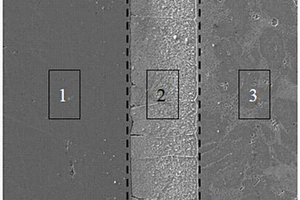

本发明公开的颗粒增强铝基复合材料组织均匀性评定方法,基于体视学和统计决策学基础理论,结合图像分析技术,针对颗粒增强铝基复合材料,对其显微组织中颗粒理想均匀分布状态进行数理统计,建立颗粒增强铝基复合材料组织中颗粒分布均匀性系数的计算方法。并对实际状态下的颗粒增强铝基复合材料组织中的颗粒分布状态进行了均匀性系数修正。根据上述方法,进行了试验分析,验证了体积分数为2%~8%的颗粒增强铝基复合材料的组织均匀性,其结果能够表明颗粒增强铝基复合材料中颗粒分布的均匀程度。因而,采用该评定技术可以客观、科学地评价不同体积分数颗粒增强铝基复合材料的显微组织中颗粒分布状态。

829

829

0

0

本发明公开了一种炭/炭-铜复合材料的制备方法,利用无机铜盐水溶液真空浸渗-无机铜盐高温分解-原位炭热还原反应法向炭/炭复合材料中引入铜。将已石墨化的密度为0.6~1.40g/cm3的炭/炭复合材料试样清洗后烘干备用;配制一定浓度的无机铜盐水溶液加热,在真空环境下将加热的饱和溶液渗入炭/炭复合材料试样以引入铜源,经烘干、高温热处理获得含铜的炭/炭复合材料试样;将所制备的含铜的炭/炭复合材料试样进行最终致密化得到炭/炭-铜复合材料试样。制得的炭/炭-铜复合材料为炭铜双相、无杂质,铜在复合材料中分布均匀且与炭结合良好。所述无机铜盐为硫酸铜或者硝酸铜。

731

731

0

0

本发明涉及一种含有氧化铝涂层的C/SiC复合材料坩埚,属于单晶硅拉制炉用热场部件技术领域。本发明所述复合材料坩埚包括C/SiC复合材料坩埚本体以及涂覆在坩埚本体内表面的氧化铝涂层,且C/SiC复合材料坩埚本体中的陶瓷基体为非晶型SiC以及氧化铝涂层以γ‑Al2O3为主;以γ‑Al2O3为主的涂层与非晶型SiC陶瓷基体具有良好的适配性,结合强度高,在满足坩埚力学性能要求的基础上,一方面大大降低了Si蒸汽对坩埚的侵蚀,而且避免了对复合材料坩埚的机械损伤,提高了坩埚的使用寿命,一方面在单晶硅拉制过程中不会引入杂质成分,保证了拉制单晶硅过程中熔融硅的纯度,与同时使用石英坩埚和炭/炭复合材料坩埚相比,采用本发明所述复合材料坩埚拉制单晶硅的成本显著降低。

926

926

0

0

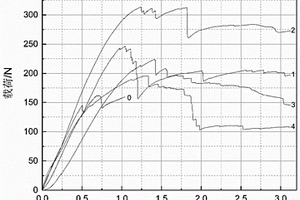

本发明涉及一种晶须和颗粒协同增强层状陶瓷基复合材料的制备方法,将晶须和颗粒分散均匀,协同增强层状陶瓷基复合材料。采用化学气相渗透法在薄膜内沉积SiC基体,完成一层(SiC晶须+SiC颗粒)/SiC复合材料的制备。在此基础上流延薄膜,循环上述过程获得(SiC晶须+SiC颗粒)/SiC层状陶瓷基复合材料。与公知的制备层状陶瓷复合材料的方法相比,减少了制备过程中对增强体的损伤,提高复合材料的致密性,化学气相渗透法制备的晶须和颗粒协同增强层状陶瓷基复合材料,拉伸强度达到90-120MPa。

本发明公开了碳包覆氮化碳/硅-氮化硅/二氧化硅复合材料的制备方法及应用,所述方法为:首先制备碳包覆硅/二氧化硅纳米复合材料,然后制备碳包覆氮化碳/硅-氮化硅/二氧化硅复合材料。该纳米复合材料的结构为碳包覆含有热解碳和氮化碳;硅和氮化硅颗粒复合在二氧化硅颗粒表面;碳包覆层在硅-氮化硅/二氧化硅复合材料的表面。该本发明制备的碳包覆氮化碳/硅-氮化硅/二氧化硅复合材料具有高比容量和循环性能高特点,适合锂离子二次电池应用和工业化生产。

1119

1119

0

0

本发明公开的一种麻纤维织物结构遗态陶瓷复合材料的制备方法,制备麻纤维织物结构模板或制备麻纤维织物结构/前驱体复合模板,置于真空热压炉中,在真空或惰性气体保护气氛下升温后随炉冷却或温控冷却,制备得到遗态碳模板或遗态陶瓷复合材料;将遗态碳模板在真空或惰性气体保护下液相渗硅或气相渗硅,或将遗态碳模板或遗态碳化物陶瓷复合材料或氮化物陶瓷复合材料或氧化物陶瓷复合材料重复浸渍前驱体溶液或前驱体溶胶后,经真空碳热还原反应,得到麻纤维织物结构遗态陶瓷复合材料。本发明制备方法,不仅使制备的遗态材料遗传了麻纤维织物人为制造的排布方式和排布结构及麻纤维生物自身的多层次、多维的本征精细结构,而且又赋予了其新的功能。

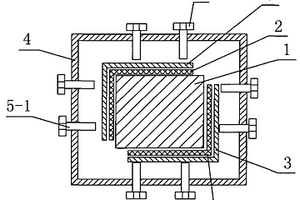

本发明公开了一种纳米纤维定向和定域增强金属基复合材料制备装置及制备方法,用于解决现有技术分三种工艺进行金属基复合材料制备的技术问题,其技术方案是将挤压模具、熔炼装置、电磁产生系统一体化设计,利用电磁场来实现复合材料的均匀搅拌、纳米纤维预取向以及确定纳米纤维的增强区域,通过挤压可一次快速成形纳米纤维定向和定域增强金属基复合材料制件。本发明采用电磁预取向和挤压取向相结合的方式,实现了纤维增强金属基复合材料中纤维的定向取向,可一次、低成本制造高性能的各向异性复合材料制件。通过线圈电源的交直流转换,方便地完成了均匀搅拌和纤维按需取向两个过程,使模腔内的增强纤维和金属均匀混合后定向取向。

769

769

0

0

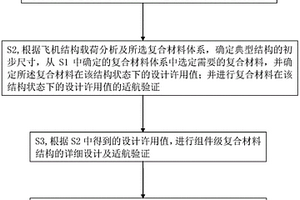

本发明公开了一种用于适航审定的复合材料结构设计验证方法。所述一种用于适航审定的复合材料结构设计验证方法包含以下步骤:S1,确定复合材料应用位置,并进行复合材料的适航验证;S2,确定典型结构的初步尺寸,从S1中确定的复合材料体系中选定需要的复合材料,并进行复合材料在该结构状态下的设计许用值的适航验证。S3,根据S2中得到的设计许用值,进行组件级复合材料结构的详细设计及适航验证;S4,根据S3中组件级复合材料的结构设计,确定飞机全尺寸级的复合材料的详细设计及试航验证。本发明的有益效果:通过本试验验证方法得到的结果置信度高,对设计人员的经验要求低,不同人员可以遵循同一验证方法,节约了审查时间,加快了产品的研发周期。

1088

1088

0

0

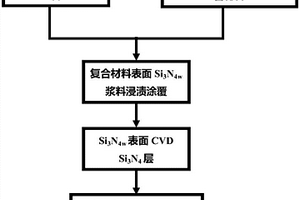

本发明涉及一种透波型Si3N4f/Si3N4复合材料表面涂层的制备方法,在不同密度的Si3N4f/Si3N4复合材料内部孔隙或表面采用循环浸渍‑CVI或者多次Dip‑coating的方法引入不同体积分数的Si3N4晶须浆料涂层;最后根据引入的Si3N4晶须体积分数,在合适的沉积温度、沉积时间范围内在Si3N4w涂层表面CVD Si3N4保护层,获得与基体结合良好的晶须Si3N4晶须涂层。通过在Si3N4f/Si3N4复合材料表面引入一种涂层结构,来改善其环境性能不足等缺点。通过调控浆料Si3N4w体积分数、Si3N4w引入时机、浸渍次数控制浆料涂层厚度,控制沉积温度及沉积时间来控制CVD Si3N4的渗透性及厚度,有助于填充由预制体结构残留的孔隙以及CVI瓶颈工艺的孔隙,提高复合材料的致密度,提高复合材料的防吸潮、耐磨、抗氧化及抗烧蚀等性能。

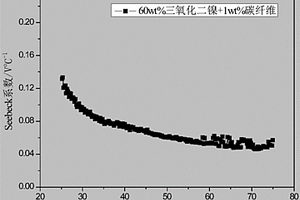

过渡金属氧化物提高水泥基复合材料Seebeck系数的方法,在碳纤维水泥基复合材料制备过程中加入过渡金属氧化物粉末,以最终提高水泥基复合材料的Seebeck系数,过渡金属氧化物粉末添加量为碳纤维水泥基复合材料所用水泥质量的45.0?75.0wt%;本发明使用的过渡金属氧化物粉末(Ni2O3、Co2O3、Fe2O3或MnO2)粒度适中,有利于其在水泥基体中均匀分散;采用干压成型,避免了浇筑成型过程中水灰比较大和使用聚合物分散剂带来的电导率降低的问题,可获得具有较高的力学性能和电导率的水泥基复合材料,采用预养护工艺,可有效地避免养护过程微裂纹的产生;此外,使用的过渡金属氧化物粉末化学性质稳定,与水泥水化产物间不存在化学反应,适宜混凝土结构长寿命和复杂应用环境的使用要求。

1072

1072

0

0

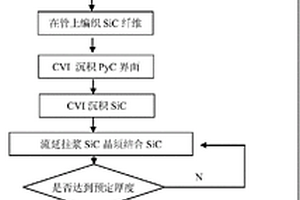

SiC/SiC复合材料包壳管的多层结构及其制备方法。该SiC/SiC复合材料管的多层结构由SiC晶须增韧SiC复合材料层和连续SiC纤维增韧SiC复合材料层根据设计需要交替叠合组成。对于三层叠合结构,是以SiC晶须增韧SiC复合材料层为内层,连续SiC纤维增韧SiC复合材料作为中间层以及SiC晶须增韧SiC复合材料作为外层;对于更多层结构,可以根据设计需要继续交替叠合构成。多层结构中SiC晶须增韧SiC复合材料层主要起到密封防渗漏作用,同时具有较高的强度和韧性,连续SiC纤维增韧SiC复合材料层起强度支撑作用,这种SiC/SiC复合材料包壳管的多层结构具有高的抗裂纹产生能力,高热导,高比刚度,高比强度以及优秀的抗热冲击等能力。

1030

1030

0

0

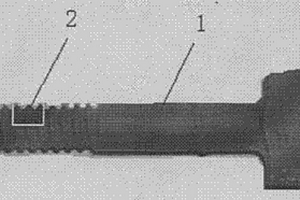

本发明公开了一种陶瓷基复合材料螺栓的制备方法,其特点包括以下步骤:先由1K碳纤维0/90°正铺层和±Θ斜铺层交替叠层后利用石墨板定型制备纤维预制体,在该预制体上沉积热解碳界面层,然后在沉积有热解碳界面层的二维板材上沉积碳化硅基体制成半成品陶瓷基复合材料板材,在半成品陶瓷基复合材料板材上切割形成螺栓毛坯并用金刚石磨轮攻丝,最后对半成品螺栓多次浸渍裂解聚碳硅烷并继续CVI沉积SIC防氧化涂层,得到成品C/SIC复合材料螺栓。该方法在未完全沉积致密的半成品陶瓷基复合材料预制体上加工螺栓并攻丝,对金刚石磨轮磨损较慢,降低了生产成本,CVI结合PIP工艺使C/SIC复合材料螺栓的拉伸断裂强度,由现有技术的180~190MPA提高到了210~230MPA。

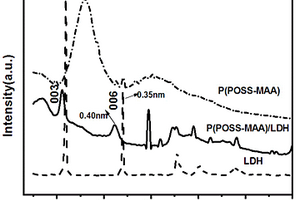

本发明公开了一种阻燃型镁铝水滑石/羧基POSS复合材料及其制备方法,解决复合材料中水滑石分散性差,热稳定性不足的问题。本发明的技术方案为:首先,制备含有水滑石层板组成的Mg2+、Al3+硝酸盐混合溶液;然后,制备羧基POSS复合材料;最后,将含有水滑石层板组成的Mg2+、Al3+硝酸盐混合溶液滴入羧基POSS复合材料溶液中,陈化干燥,得阻燃型镁铝水滑石/POSS复合材料。本发明制备方法工艺简单,所用材料成本低,不需要煅烧、高温等处理,减少了能耗和反应成本;所制得的复合材料具有良好的热稳定性和抑烟性,同时还可以改善复合材料的力学性能。

858

858

0

0

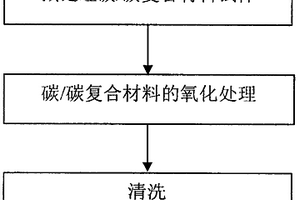

一种碳/碳复合材料表面的氧化处理方法,以预处理后的碳/碳复合材料试样为阳极,以片状石墨电极为阴极,将碳/碳复合材料试样和片状石墨电极置于电解液中进行氧化处理。经氧化处理后,碳/碳复合材料表面润湿角比未处理时降低了73-87%,由疏水变为亲水,在碳/碳复合材料表面接枝了化学官能团,碳/碳表面的O/C原子百分比由处理前的0.1120提高到处理后的0.3181-0.3867,处理后碳/碳表面的P/C原子百分比为0.05-0.07。所接枝的含磷、含氧官能团有利于与后续制备的生物涂层形成化学键合,提高涂层与基体的结合强度。本发明亦可用于仿生方法、等离子喷涂等制备碳/碳复合材料生物涂层之前的碳/碳复合材料预处理。

1025

1025

0

0

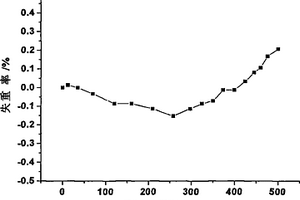

本发明公开了一种三铝化钛基复合材料的制备方法,包括下述步骤:将TiO2粉、TiC粉、糊精粉与蒸馏水混合,球磨均匀,真空冷冻去除水分,过筛得混合粉体;将所得混合粉体进行冷压成型制成颗粒预制体,在惰性气氛中预烧结;在流动氩气气氛保护下进行熔体渗透Al,即得TiAl3-Ti3AlC2-Al2O3复合材料。由于在预烧结过程中,糊精分解成碳,碳将部分TiO2还原成Ti2O3,在渗透Al过程中,Al还原TiO2生成TiAl3和Al2O3,TiAl3与TiC在无压固液相反应过程中生成Ti3AlC2,最终成功制备出了TiAl3-Ti3AlC2-Al2O3复合材料。与现有技术TiAl3/Al2O3复合材料比,室温下断裂韧性由5~8.6MPa·m1/2提高到8~11MPa·m1/2。

808

808

0

0

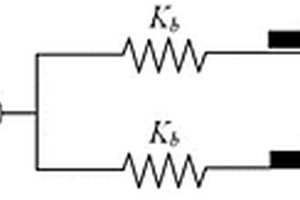

本申请属于复合材料层合板干涉连接结构刚度确定技术领域,具体涉及一种复合材料层合板干涉连接结构刚度确定方法,包括:计算第一复合材料层合板的刚度Kc1、第二复合材料层合板的刚度Kc2;计算螺栓的刚度Kb;计算第一复合材料层合板、第二复合材料层合板间的最大摩擦力fc;计算第二复合材料层合板受力端的位移x3;计算得到复合材料层合板干涉连接结构刚度F/x3。

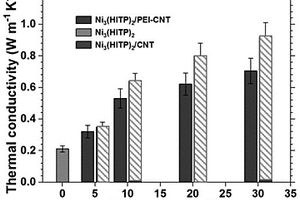

一种基于金属有机框架与碳纳米管的复合材料的制备方法及器件的制备方法,先制备将P型Ni3(HITP)2/CNT复合材料和N型Ni3(HITP)2/CNT复合材料,然后将P型Ni3(HITP)2/CNT复合材料和N型Ni3(HITP)2/CNT复合材料分别经方形压片模具进行压片,压力为10‑30MPa,时间5‑30分钟,得到P型复合块体材料和N型复合块体材料,然后将P型复合块体材料与N型复合块体材料组装,连接处用导电银胶或铜线连接,得到器件。本发明成功制备获得性能最高的N型稳定MOF/CNT复合材料,并将其应用于器件电路应用,这类具有高电导率、低热导率的多孔复合材料在催化材料、气体吸附材料、隔热材料、高性能热电材料领域具有潜在应用价值。

1154

1154

0

0

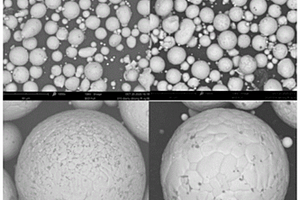

本发明公开了一种真空热压制备二硼化钛铜基复合材料的方法,以球形TiB2/Cu复合粉末为原料,并通过计算与理论分析将不同粒径复合粉末之间按照一定比例级配,结合粉末混杂堆积理论称量TiB2/Cu复合粉末,然后将TiB2/Cu复合粉末通过冷压模具在四柱式油压机上进行预压制成型,然后采用粉末冶金法将压坯在真空条件下进行热压烧结得到TiB2/Cu复合材料。本发明优化了制备的TiB2/Cu复合材料中的增强体粗大且会出现团聚偏析的问题;改善了TiB2/Cu复合材料中铜基体与TiB2增强体界面结合弱的问题;本发明制备的TiB2/Cu复合材料硬度、导电率、致密度和抗拉强度可达到92.6HV、89.3%IACS、99.8%和293MPa。

698

698

0

0

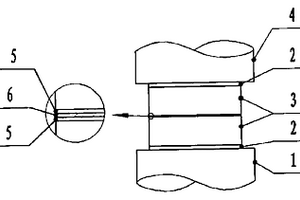

本发明公开了一种复合材料型材的定型装置,包括外框架、位于外框架内部且与被加工复合材料型材的内型面结构相对应的内芯模、位于内芯模外侧且其内型面结构与内芯模外型面结构相对应的承压片,和通过外框架从四周对置于内芯模和承压片之间的被加工复合材料型材进行施压的施力机构;所述承压片为将施力机构所施加的作用力均匀至被加工复合材料型材的承压结构;所述承压片位于内芯模外侧且其数量为一个或多个。本发明结构简单、制作成本低且拆装、使用操作简便,能有效解决现有大尺寸复合材料型材模具及设备投资巨大等实际问题。

736

736

0

0

本发明实施例公开了一种C/C‑Ti3AlC2复合材料及其制备方法,属于C/C复合材料技术领域。制备方法包括:配制由TiC粉、Ti粉、Al粉和Si粉按摩尔比为2:1:1‑1.6:0.2混合成的混合粉体;制备C/C多孔复合材料;利用混合粉体包覆C/C多孔复合材料,然后在惰性气体保护下进行反应熔渗,冷却至室温即得C/C‑Ti3AlC2复合材料。本发明实施例提供的C/C‑Ti3AlC2复合材料是以Ti3AlC2相改性C/C复合材料得到,不仅改善了C/C复合材料的导热性能,而且增强了C/C复合材料在高温下良好的力学性能。同时,该制备方法只需要利用TiC粉、Ti粉、Al粉和Si粉的混合粉体包覆C/C多孔复合材料之后,在惰性气体保护进行反应熔渗即可,因而具有工艺简单、操作方便,成本低的优点。

1083

1083

0

0

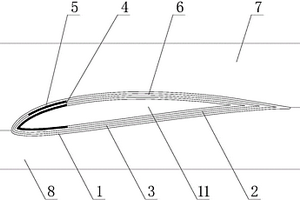

本发明公开了一种复合材料机翼整体成型工艺方法及工装,采用金属阴模和硅橡胶阳模辅助成型;首先制造阴模,并利用阴模制造阳模;清理阴模上下模型面喷涂脱模剂;在阴模上、下模型面上分别铺贴复合材料机翼上下翼面;在机翼下翼面上放置阳模和机翼前缘零件;将阴模上模与下模对合;对合后的阴模、阳模和复合材料机翼产品放入热压罐中固化;固化后脱模,经过修边得到复合材料机翼;实现了较小尺寸复合材料机翼的整体成型,减轻了复合材料机翼的整体重量,提高了复合材料机翼的结构强度。整体成型的复合材料机翼内部质量好,外部翼型型面尺寸精准,同时能严格控制复合材料机翼产品铺层厚度,复合材料机翼的整体成型质量稳定可靠。

843

843

0

0

本发明公开了一种碳/碳化硅复合材料瞬间液相扩散焊接方法,其目的是解决现有技术C/SiC复合材料本体的连接问题,包括下述步骤:C/SiC复合材料待焊面以及Ti箔和Ni箔,将Ti箔和Ni箔,组合成金属中间层Ti/Ni/Ti结构;将金属中间层Ti/Ni/Ti结构,置于两块C/SiC复合材料待焊面之间,并放置于真空扩散焊炉内上压头和下压头之间,在压头与C/SiC复合材料之间放置陶瓷阻焊层,施加预压力压实;施加焊接压力和温度,完成C/SiC复合材料本体的连接。由于采用瞬间液相扩散焊接方法,所使用的真空扩散焊炉的焊接温度为1000~1100℃,比现有技术所需温度1250~1350℃降低250℃;焊接压力为0.2~2MPa,是现有技术所需压力20MPa或30MPa的1/10,可降低C/SiC复合材料本体连接的成本。

683

683

0

0

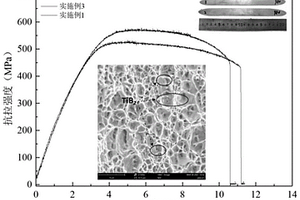

本发明公开了一种高强高导二硼化钛铜基复合材料形变强韧化方法,具体按照如下步骤进行:步骤1:制备TiB2/Cu球形复合材料粉末,真空热压粉末制备块状的TiB2/Cu复合材料;步骤2:对步骤1得到的材料进行机械加工得到圆棒状TiB2/Cu复合材料,然后进行旋转锻造,得到旋转锻造后TiB2/Cu复合材料样品;步骤3:样品进行多道次高温热轧变形;步骤4:对热轧后的TiB2/Cu复合材料样品进行多道次室温冷轧变形,制备出高强高导TiB2/Cu复合材料。本发明制备出高强高导TiB2/Cu复合材料的表面质量良好、组织均匀,导电率高于83%IACS,强度高于578MPa,伸长率高于10%。

1105

1105

0

0

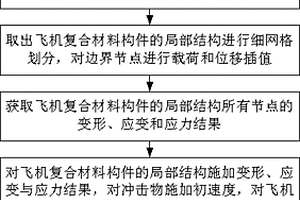

本发明公开了一种飞机开车状态下复合材料构件冲击损伤分析评估方法,包括步骤:一、对飞机复合材料构件的全局结构进行几何剖分;二、对飞机复合材料构件的全局结构进行粗网格划分并施加真实载荷进行静力求解;三、取出飞机复合材料构件的局部结构进行细网格划分,对边界节点进行载荷和位移插值;四、获取飞机复合材料构件的局部结构所有节点的变形、应变和应力结果;五、对飞机复合材料构件的局部结构施加变形、应变与应力结果,对冲击物施加初速度,对飞机复合材料构件的局部结构进行冲击试验;六、根据飞机复合材料构件的局部结构损伤面积和损伤形貌,对结构冲击损伤进行评估。本发明引入真实应力,更真实的评估飞机结构在服役下的抗冲击性。

本发明公开了一种原位生长固体润滑剂增强镍基高温润滑复合材料制备方法,将NiCr、Mo和Bi2O3/TiO2混合,加入乙醇进行球磨处理,然后筛粉并烘干;将烘干处理的混合粉末装入石墨磨具中进行冷压成型处理;最后进行真空热压烧结,制成纳米结构NiCr‑Mo‑Bi2O3/TiO2复合材料,纳米结构NiCr‑Mo‑Bi2O3/TiO2复合材料的显微硬度为480~510HV,抗压强度为1300~1500MPa。本发明制备的高温润滑复合材料有效改善了金属氧化物与NiCr基体之间的润湿性,提高了金属氧化物与基体之间的结合强度。Mo具有固溶强化的作用,可进一步提高复合材料的强度。加入的Bi2O3与TiO2在高温烧结过程中可以发生反应生成Bi4Ti3O12高温固体润滑剂,实现复合材料的高温润滑性能。复合材料中细小的纳米颗粒具有细晶强化的作用,可有效提高了复合材料的强度。

739

739

0

0

本发明公开了一种酚醛复合材料部件的快速固化方法,将预成型的酚醛复合材料部件用玻璃纤维/环氧预浸纱带缠绕,烘箱固化,最终得到致密的酚醛复合材料制品。本发明克服了目前常用的液压釜和气压釜固化存在的时间长、设备投入大、生产成本高等缺点,具有工艺周期短、成本低的优点;同时解决了液压釜和气压釜固化后产品外表面起皱的问题,产品的环向拉伸强度得到提高,可实现净成型,减少毛坯投料量,而且无需制作真空袋,节约了原材料消耗;加压层制作采用纤维数控缠绕机缠绕,可满足不同复杂形状薄壁和不同种类酚醛树脂基体复合材料部件的加压层的成型。

769

769

0

0

本发明公开了一种铝青铜-不锈钢双金属复合材料的制备方法,首先将酸洗过的不锈钢经过表面沉积处理,然后将表面沉积处理过的不锈钢放置于刚玉坩埚中,再将铝青铜置于不锈钢之上,将刚玉坩埚放在真空烧结炉中进行熔浸处理,即得到铝青铜-不锈钢双金属复合材料。本发明铝青铜-不锈钢双金属复合材料的制备方法,利用铝青铜与不锈钢在熔点上的差别,保证高温条件下铝青铜熔化,不锈钢保持固态,经过液固扩散,实现两者冶金结合,形成的双金属复合材料除了具有铝青铜和不锈钢的各自优越性能外,同时还具有较高的结合强度,其界面结合强度可达600Mpa以上。

750

750

0

0

本发明是固液原位反应制备不连续增强镁基复 合材料的方法属材料领域。采用来源广,价低的硼、钛的氧化 物、氟钛酸钾形成新的组合反应物,适于工业应用。在标准镁 合金牌号确定复合材料的合金元素的成分,增强相颗粒含量控 制在2-15%,配制反应物和保护溶剂,预处理,进行镁基复 合材料的熔炼,选取熔体温度,将处理好的反应物加入,保温 一定时间将熔体精炼浇入保温浇口杯静置后,杯底面浇注成 型。利用本发明制备出颗粒细小,分布均匀,界面结合良好, 强度、塑性和冲击韧性都得到提高。方法简单易行,不需专门 的制备设备和搅拌,消除了因此带来的易燃处理和保护措施, 还可减少镁合金的夹杂含量,减少劳动强度,是无污染、环保 型的制备镁基复合材料的新途径。摘要附图为用本发明制备的 TiB2/AZ91的显微照片。

本发明公开了一种在碳/碳复合材料表面制备SiC-Yb2Si2O7复合涂层的方法,用于解决现有技术方法制备的SiC/Yb2SiO5高温抗氧化复合涂层防氧化时间短的技术问题。该方法先在碳/碳复合材料制备SiC内涂层,再制备Yb2Si2O7粉体,采用超音速等离子喷涂设备将Yb2Si2O7粉料喷涂到带SiC内涂层的碳/碳复合材料表面形成外涂层。由于采用超音速等离子喷涂法制备的Yb2Si2O7涂层均匀、致密度高、与包埋法制备的碳化硅内涂层具有较高的结合力,SiC-Yb2Si2O7复合涂层在1500℃静态空气中有效保护碳/碳复合材料的时间由背景技术的25小时提高到430~500小时。

831

831

0

0

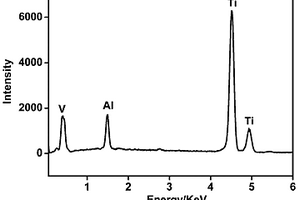

本发明公开了一种炭/炭复合材料表面复合生物涂层的制备方法,用于解决现有的制备方法在炭/炭复合材料表面制备的复合生物涂层呈现疏水性的技术问题。技术方案是首先采用包埋法在炭/炭复合材料表面制备SiC涂层,其次采用磁控溅射工艺制备Ti6Al4V涂层,在医用炭/炭复合材料表面形成SiC/Ti6Al4V复合生物涂层。由于该复合涂层的内层由SiC陶瓷相构成,该SiC与炭/炭复合材料基体形成化学结合并完全包覆炭/炭复合材料表面,从而可以阻挡碳碎片的释放,而Ti6Al4V外层赋予炭/炭复合材料良好的亲水性,使得炭/炭复合材料与水的接触角由背景技术的接近90°减小到40°以下。

中冶有色为您提供最新的陕西有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日