全部

1088

1088

0

0

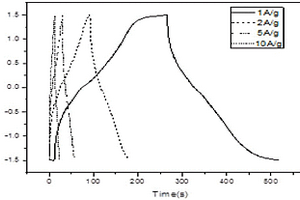

本发明公开了一种超级电容器用石墨烯聚苯胺层状纳米复合材料的制备方法以及采用该复合材料制备的超级容器的方法,以聚苯胺作为氮掺杂的基本原料,采用液面聚合方法将聚苯胺纳米线沉积在石墨稀片层上,聚苯胺更加均匀细小的分布,使得石墨烯聚苯胺复合材料的电流阻碍作用小,电容极片的导电性更强。与现有的技术相比,本发明的有益效果是:液面聚合的方法制备的石墨烯聚苯胺复合材料,由于发生聚合反应,石墨烯聚苯胺之间有很强的化合键作用力,是一个整体物质,有很强的结合力。采用本发明液面聚合的方法制备的石墨烯聚苯胺复合材料制作的电容器极片,石墨烯聚苯胺复合材料的电流阻碍作用小,极片的导电性更强。

1056

1056

0

0

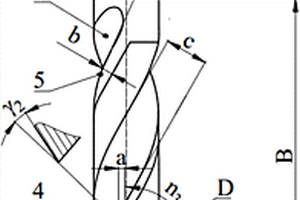

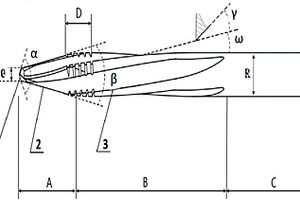

本发明属于机械加工中钻削工具技术领域,涉及到一种用于复合材料及其叠层结构高质量制孔的竖刃双阶梯微齿刀具,由主切削刃区A、副切削刃区B、刀柄区C三部分构成,副切削刃区B中包含阶梯竖刃区D和微齿切削区E。本发明的用于复合材料及其叠层结构高质量制孔的竖刃双阶梯微齿刀具,具有阶梯结构,在第一阶梯分布微齿结构,具有在入口的再次切削功能以及在出口与主切削运动方向相反的反向剪切功能,实现了复合材料入口、出口的分层、毛刺等损伤的有效抑制;第二阶梯分布竖刃结构,且第二阶梯角度为负值,实现了断屑、碎屑,减小了上层复合材料及金属孔壁划伤,从根部去除了金属出口毛刺和复合材料出口毛刺,提高了金属和复合材料的出口质量。

752

752

0

0

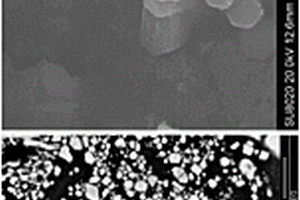

本发明涉及一种Pd@MIL-101复合材料及其制备方法和应用。采用的技术方案是:将氯化钯加入到甲醇中,同时加入氯化钠,超声分散,搅拌10-20h,得到氯钯酸钠;将氯钯酸钠溶液缓慢滴加到MIL-101晶体中,得到Pd2+@MIL-101;于Pd2+@MIL-101中,加入饱和的硼氢化钠的甲醇溶液,冰水浴条件下还原,得到Pd@MIL-101复合材料。本发明合成的Pd@MIL-101复合材料对铃木反应中苯硼酸与1, 4-二溴苯具有特殊的选择性催化活性,有效提高中间产物4-溴联苯的产率。

本发明公开了一种胶体分散的短切碳纤维增韧二硼化锆基复合材料及其制备方法, 属于超高温陶瓷基复合材料技术领域。其特征在于由下列质量份的原料制成:短切碳纤维1?3、纳米二硼化锆粉体15?25、纳米碳化硅粉体1?3、酚醛树脂1?5、聚乙烯亚胺0.1?0.5、无水乙醇60?100。本发明的效果和益处是:利用酚醛树脂与聚乙烯亚胺发生交联反应,将短切碳纤维均匀的分散于胶体中,克服了传统球磨混料时造成的纤维磨损问题;通过此胶体分散方法,可在碳纤维表面形成高温保护层,进而降低了碳纤维在高温烧结时的降解速率,弱化了纤维基体间的界面结合,促进了纤维的脱粘、桥接、拔出。由此方法制备的二硼化锆基复合材料表现出高致密度、高强度、高韧性的特点。

821

821

0

0

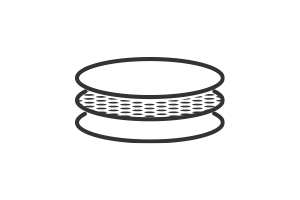

一种简单的碳/碳化硅复合材料制造方法。该方法包括:(1)把酚醛树脂和/或碳硅化合物树脂、纳米级的碳化硅粉末和/或硅粉末添入有机溶液里,制成泥浆;(2)将碳纤维织布或短碳纤维薄片浸在泥浆中,得到预浸片;(3)将预浸片进行干燥;(4)进行碳化处理;(5)将含有乙烯基高分子硅聚合物、碳化硅粉末和/或硅粉末添加在有机溶液中,制成泥浆;(6)进行二次浸入泥浆;(7)将多个二次预浸片排列成层状结构并和泥浆一起进行干燥,制成毛坯;(8)将毛坯进行烧结;(9)将毛坯浸入熔化的硅溶液中,或者将毛坯放在硅蒸汽中,即制造成碳/碳化硅陶瓷复合材料。该方法大幅度缩减碳/碳化硅陶瓷复合材料的制作时间和工序。

903

903

0

0

本发明属于一种金属基复合材料,特别是涉及一种针对锌铝合金中成分的改进和它的工艺制造技术,被广泛地应用在轴承支架、蜗轮、蜗杆等领域。其特征是钛酸钾晶须占获得复合材料体积的20—30%,余量为锌铝合金。本发明的目的在于进一步提高锌铝合金的耐磨性,降低其热膨胀系数,减少高温蠕变现象,提高锌铝合金的使用温度范围。该复合材料的比重也比锌铝合金减小10%左右,减轻了机器零件的重量。

788

788

0

0

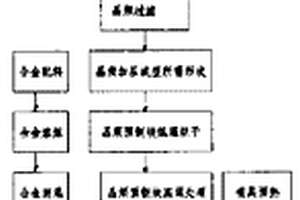

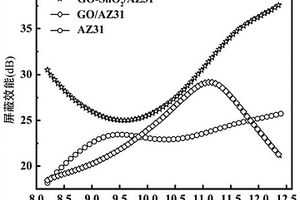

一种结构/屏蔽一体化镁基复合材料及其制备方法,属于金属基复合材料技术领域。首先,将石墨烯或石墨烯衍生物进行表面改性,在其表面包覆一层可与镁熔体发生氧化还原反应的金属氧化物;其次,将表面改性后的石墨烯或石墨烯衍生物粉末加入到镁或镁合金熔体中,熔炼成镁基复合材料熔体;最后,将复合材料熔体浇铸成型后进行热变形,得到石墨烯或石墨烯衍生物定向排布的镁基复合材料。复合材料熔炼过程中,石墨烯或石墨烯衍生物的表面改性层与镁熔体原位反应生成氧化镁纳米颗粒。该原位纳米相在改善石墨烯与镁基体间界面结合力的同时,还会产生界面极化,从而实现镁基复合材料力学及电磁屏蔽性能的同步提升。

950

950

0

0

本发明涉及聚合物基PTC热敏电阻复合材料,具体为一种石墨烯/高密度聚乙烯PTC热敏电阻复合材料及制备方法,属于功能高分子复合材料领域。该复合材料是由石墨烯导电填料和高密度聚乙烯基体构成;按重量百分比计,该PTC热敏电阻复合材料组分中,石墨烯占1%~10%。首先将高密度聚乙烯颗粒用高速万能粉碎机粉碎成粉末,然后将其与石墨烯搅拌混合,再通过转矩流变仪熔融共混,最后用平板硫化机热压制成石墨烯/高密度聚乙烯PTC热敏电阻复合材料。本发明以石墨烯为导电填料的聚合物基复合材料,具有起始电阻低、响应速度快、PTC强度高、循环性好等优点,可为石墨烯在高性能热敏电阻上的应用奠定基础,并为石墨烯的应用指明方向。

1106

1106

0

0

本发明公开了一种连续碳化硅纤维增强碳化硅陶瓷基复合材料及其制备方法和应用,属于SiCf/SiC复合材料技术领域。本发明采用CVI+PIP复合工艺制备了SiCf/SiC复合材料,该复合材料具有宏观均质结构、微观变结构的特点,即宏观上为SiC纤维增强的CVI‑SiC和PIP‑SiC基体均质复合材料,微观上为CVI‑SiC和PIP‑SiC双元基体组成的变结构。本发明制备的复合材料具有优异的力学性能和抗氧化性能,材料制备周期较短、成本较低,可以满足1000~1600℃长时间、循环使用要求。

1185

1185

0

0

本发明提供一种便于监测寿命的复合材料滑动轴承及制备方法。本发明包括瓦基、设置在瓦基上的复合材料层和埋入复合材料层中的金属结构,所述金属结构与导线相连,所述导线的输出端与监测系统相连,所述导线用于复合材料层磨损到金属结构任何一点时通过向外引出的导线被监测系统感知,基于此监测复合材料滑动轴承的磨损程度。本发明对滑动轴承复合材料层中嵌入金属结构,形成全面覆盖的磨损量监测层,无论如何偏磨,到设计的许用最大磨损量时,都能通过监测系统监测到最大磨损量,提醒用户更换滑动轴承。

856

856

0

0

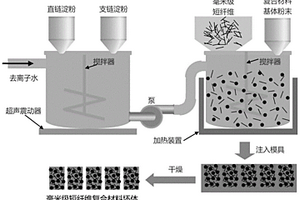

本发明属于纤维增韧的复合材料领域,具体涉及一种湿法凝胶分散毫米级短纤维复合材料坯体及其制备方法,使用直链淀粉和支链淀粉制备凝胶,利用凝胶的剪切流变和阻隔定位特性在持续搅拌下均匀分散毫米级短纤维和复合材料基体粉末,然后注入模具中干燥即得到毫米级短纤维复合材料坯体。本发明的效果和益处是:实现了对毫米级短纤维的均匀分散,牢牢的将纤维固定在凝胶中,避免了复合材料因纤维沉降团聚导致的缺陷,而且纤维不受机械损伤和化学腐蚀,提升了短纤维复合材料的强韧化效果;此外,这种方法成本低廉、容易实现工业化生产。

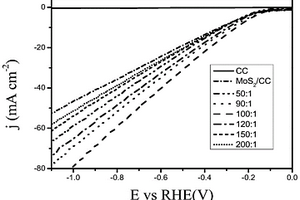

本发明涉及铼掺杂硫化钼纳米片/碳布复合材料及其制备方法和在电催化水制氢中的应用。是以碳布为导电基体,MoS2纳米片为催化中心,Re为助剂,制得的铼掺杂硫化钼材料呈现纳米片状有序垂直排列于碳布表面而获得的铼掺杂硫化钼纳米片/碳布复合材料Re‑MoS2/CC。该Re‑MoS2/CC复合材料制备方法简单,且有较高的电催化活性和实际应用性。

874

874

0

0

本发明的一种基于颗粒级配的碳化硼基陶瓷复合材料的制备方法,步骤为:将不同规格B4C粉体按比例混匀,磨粉备用;以水为溶剂,丙烯酰胺、亚甲基双丙烯酰胺、四甲基氢氧化铵为溶质,按比例配制成预混液,加入B4C混合粉体后加入引发剂进行注模固化,经干燥、碳化后得到B4C坯体;将Si置于B4C坯体上真空熔渗后,得碳化硼陶瓷复合材料。本发明方法简单、制得坯体相对密度高;坯体可进行机械加工,可以制备形状复杂制品;烧结温度低,可以在较低成本下制得组织均匀可控、综合力学性能优良的低密度B4C复合材料;制品密度低,具有高的比强度;烧结前后制品尺寸变化<1%,属于净尺寸烧结。

1132

1132

0

0

本发明属于金属基复合材料技术领域,特别涉及一种原位自生TiC颗粒与碳纤维耦合增强铝基复合材料的方法,该方法歩骤如下:将铝钛合金在坩埚中熔化作为原位自生TiC颗粒与碳纤维耦合增强铝基复合材料的基体合金;在气体保护下,将碳纤维束固定于夹具上,放入到基体合金熔体中;将碳纤维在基体合金熔体中保温一段时间,利用外加手段使纤维发生分散;待试样冷却后,制得原位自生TiC颗粒与碳纤维耦合增强铝基复合材料。本发明能够使颗粒与连续碳纤维实现耦合增强,有利于碳纤维增强金属基复合材料抗剪切性能的提升,降低了碳纤维与铝会发生不良的反应生成Al4C3脆性相,有利于碳纤维增强铝基复合材料性能的提升。

1141

1141

0

0

本发明一种用于碳纤维复合材料制孔的高效专用钻头属于机械加工中钻削工具技术领域,涉及一种用于碳纤维复合材料制孔的高效专用钻头,该刀具是具有双顶角和微齿结构的多刃刀具,特别适合于高性能碳纤维增强复合材料的一次性高质量、高效率加工。钻头由主切削区,副切削区和刀柄组成,在主切削区与副切削区连接处有微齿切削区;主切削区由第一主切削刃和第二主切削刃组成。副切削区中,副切削刃为左旋螺纹;微齿切削区由若干个微齿组成。本发明的钻头利用双顶角和微齿结构,实现了钻-扩-铰一体化加工的功能,降低钻削轴向力,减少分层缺陷,获得高尺寸精度的孔,提高了钻头的使用寿命,避免了频繁换刀,提高了加工效率。

本发明涉及陶瓷基复合材料及制备方法,具体为一种原位反应热压合成TaC-TaSi2陶瓷复合材料及其制备方法。TaC和TaSi2两种成分相被原位生成,按体积百分含量计,0<TaSi2<100%。具体制备方法是:首先,以钽粉、硅粉和石墨粉为原料,在树脂罐中干燥条件下球磨12~48小时,过筛后装入石墨模具中冷压成型(5~20MPa),在真空或通有氩气的热压炉内烧结,升温速率为10~15℃/分钟,烧结温度为1600~1700℃、保温烧结时间为1~2小时、烧结压强为30~40MPa。本发明可以在较低的温度下快速制备出高致密度、力学性能优良的TaC-TaSi2陶瓷复合材料。

一种TiB2颗粒增强超高强铝合金复合材料均匀化制备技术属于复合材料领域。以高锌Al‑Zn‑Mg‑Cu‑Zr合金为基体,质量分数为5%‑10.0%且平均尺寸小于1μm的TiB2为增强颗粒。Al‑Zn‑Mg‑Cu‑Zr合金基体质量百分比组份Zn:7‑11%,Mg:1.0‑2.5%,Cu:1.0‑1.5%,Zr:0.05‑0.20%,余量为Al。采用熔体自蔓延直接合成法制备Al‑TiB2中间合金,按复合材料设计成分配料熔炼,以Al‑TiB2中间合金为基体,加入纯铝锭、纯锌锭、纯镁锭、Al‑Cu和Al‑Zr中间合金,搅拌后静置,浇铸到设定好的模具。熔铸后的复合材料铸锭经过440‑470℃/25‑40h均匀化处理后,在340‑430℃进行挤压,挤压比为(15‑20):1。对挤压后的复合材料进行T6处理,获得的复合材料中的TiB2颗粒分布均匀,尺寸较小。本发明的复合材料,避免了在基体合金中进行原位反应,造成合金成分的损耗,同时实现均匀化。

767

767

0

0

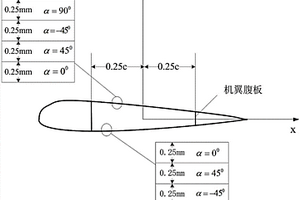

本发明涉及一种复杂弯扭耦合复合材料机翼结构控制方程的求解方法,属于飞机设计技术领域,其包括:第一,确定弯扭耦合复合材料机翼结构分析模型和振动模型的控制方程;第二,将弯扭耦合复合材料机翼结构用N自由度微分求积法离散化,然后根据弯扭耦合复合材料机翼结构的受力和边界支持条件,建立边界离散方程;第三,对于材料不连续的弯扭耦合复合材料机翼结构的控制方程的求解,建立N自由度微分求积单元法并根据材料不同分成n个区域以形成n个单元刚度矩阵,对所述单元刚度矩阵组装后引入边界条件,即可求解。本发明的弯扭耦合复合材料机翼结构控制方程的求解方法提高了设计效率,易于用于弯扭耦合复合材料机翼方案阶段的参数评估和设计。

934

934

0

0

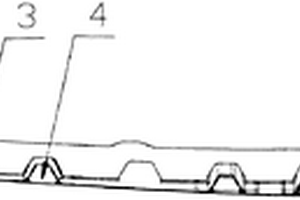

本发明涉及一种Ω长桁纵横加筋复合材料整体壁板共固化工艺,包括以下步骤:1)复合材料整体工装的准备;2)制作橡胶气囊,并端部设有通气嘴;3)在壁板成型模上铺叠壁板蒙皮复合材料;4)在复合材料整体工装上铺叠长桁复合材料,并抽真空压实;5)将步骤4中的复合材料整体工装及其上的材料整体进行翻转,并与铺叠好的壁板蒙皮复合材料进行组合,并将其整体封装;6)将封装好的带有Ω长桁的壁板进行固化,同时橡胶气囊内一直通高压气体;7)将固化后的壁板需粘结肋角片的位置进行打磨。该共固化工艺不仅加工步骤简洁,缩短制件的制作周期,而且减少了工装组合时的误差,保证了长桁共固化的定位准确性。

1127

1127

0

0

一种提高铝基复合材料板材轧制成品率的加工方法,其特征在于:对于增强体颗粒体积含量为1~40%,厚度为1?50mm的中低体分颗粒增强铝基复合材料轧制坯料,对边缘裂纹区进行多道次搭接模式的搅拌摩擦加工予以修复,并在边缘焊接上一定宽度的等厚变形铝合金包覆边,阻止裂纹向板材内部扩展。在后续轧制过程中,铝合金包覆边具有良好的塑性变形能力,可抑制复合材料边缘产生裂纹,从而解决铝基复合材料板材轧制过程中边缘区域易开裂的问题,显著提高成品率。

858

858

0

0

本发明涉及材料科学技术领域,特别是钛酸钾晶须铸型尼龙复合材料及应用该复合材料制作的锥型破碎机碗型轴承。将钛酸钾晶须预处理按5%-50%的量放入加热的高混机中,使旋片高速转动;加入分散剂和偶联剂的无水乙醇溶液;混好的晶须加热至70℃恒温至160℃待用;将单体己内酰胺称好,置入反应釜中加热并抽真空;加入催化剂氢氧化钠,待己内酰胺溶体达到摄氏130℃-170℃时,停止抽真空并放入晶须混匀;加入活化剂,得到熔融态复合材料;将熔融态复合材料倒入预热的模具中,保温后脱膜。该材料有优良的减摩耐磨性能,优良的低温冲击性能、吸音性能、优良的热性能,是一种理想的替代铜及其它有色金属的环保材料。

本发明属于非晶复合材料设计与制备技术,具体为一种晶态合金球形粒子/非晶态合金基复合材料及其制备方法,解决非晶态合金的塑性很差等问题。晶态合金球形粒子/非晶态合金基复合材料包括合金元素M和N形成的难混溶合金M-N,以及添加的其他合金元素,添加的其他合金元素与合金元素M混溶形成非晶态合金基体结构,合金元素N以晶态合金球形粒子形式弥散分布于非晶态合金基体中。合金熔体在发生玻璃转变之前,先发生液-液相变,生成富M的基体液相L1和富N的球形液滴L2,其中一液相L2以球形液滴形式分布于另一液相L1基体中;在随后快速冷却过程中,基体液相L1发生玻璃转变,凝固后球形粒子弥散分布于基体中,形成晶态球形粒子/非晶态合金基体型复合材料。

798

798

0

0

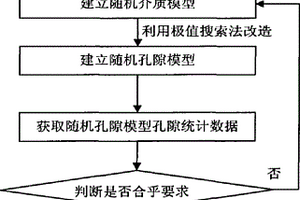

一种纤维增强复合材料二维随机孔隙模型的建立方法,属于复合材料无损检测与评价领域。这种纤维增强复合材料二维随机孔隙模型的建立方法首先对纤维增强复合材料标准样品进行解剖,通过金相法统计孔隙率及孔隙分布特征,根据统计结果建立二维随机介质模型M(X,Z);然后利用极值搜索法改造二维随机介质模型M(X,Z),建立二维随机孔隙模型,统计二维随机孔隙模型的孔隙率及孔隙分布特征;最后对二组孔隙率及孔隙分布特征进行数据比较,若二者差异小于2%,则得到纤维增强复合材料二维随机孔隙模型,该方法可精确建立纤维增强复合材料二维随机孔隙模型,利用该模型可开展纤维增强复合材料孔隙的弹性性能分析,为纤维增强复合材料孔隙率超声无损检测提供分析依据。

1153

1153

0

0

本发明属于复合材料制备领域,具体涉及一种低温固态下颗粒增强金属基复合材料的高通量制备方法。该方法首先利用多个送粉器独立输送不同种类的粉末到喷枪前端混合,采用冷喷涂的方法将混合粉末喷射到基体上形成金属基复合材料。随后将喷涂态的金属基复合材料进行热处理,改善复合材料性能。该方法可以通过调节送粉器的出粉速度,快速改变复合材料的组成,从而实现以Al2O3、SiC、B4C、TiC、Si等颗粒增强的Al、Ti、Ni、Cu等基的金属基复合材料的高通量制备。

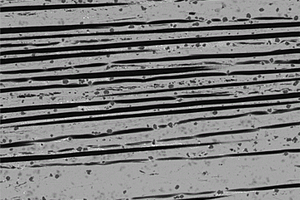

本发明涉及一种超声波振动制备层状交叉碳纤维增强金属基复合材料的方法,包括以下步骤:(1).将碳纤维层状交叉排布制得碳纤维编制物,将所制得的碳纤维编制物置于两个环形夹片之间,通过夹具夹持两个环境夹片给其一个预紧力,使绷紧状态的碳纤维编制物固定在具有预紧力的环形夹片间,得到具有预紧力的碳纤维预制体;(2).在惰性气体保护或真空条件下将纤维预制体放入熔融金属液;(3).在碳纤维预制体正上方施加超声波,并以匀速往复扫略的方式移动超声波作用位置,使超声波作用范围覆盖整个碳纤维预制体;(4).将碳纤维金属基复合材料移出金属液并空冷到室温。该方法快速、高效、可提供具有高力学性能的碳纤维金属基复合材料。

1103

1103

0

0

本发明属于复合材料机体结构稳定性符合性验证领域,提供了一种基于稳定性特征的民机复合材料加筋壁板长桁刚度确定方法,在已知复合材料加筋壁板蒙皮铺层信息及长桁间距的基础上,确定满足复合材料加筋壁板结构失效模式中局部屈曲先于整体屈曲发生的长桁最小临界刚度值的方法。基于需要进行初步设计的复合材料加筋壁板结构,通过经典层合板理论计算,得到蒙皮铺层的参数,结合长桁间距以及通过试验拟合的经验曲线得到修正系数,通过理论计算得到长桁的最小刚度值。本发明可广泛应用于国内民用飞机复合材料结构机体强度设计工作,在缩短设计周期、降低研发成本、提高结构经济性等方面起着关键性作用。

719

719

0

0

一种钢纤维和硅酸铝纤维混杂增强陶瓷基复合材料,纤维增强陶瓷基复合材料因具有优异的耐高温、抗氧化性、耐磨损及热稳定性能,作为高温摩擦材料具有广阔的应用前景。利用热压烧结法制备了钢纤维和硅酸铝纤维混杂增强陶瓷基复合材料。随硅酸铝纤维含量的增加,复合材料的摩擦因数增大;高温下复合材料的耐磨性能随硅酸铝纤维含量的增大而降低;未添加硅酸铝纤维复合材料的磨损形式主要表现为脆性脱落和疲劳磨损,并伴有磨粒磨损;添加了硅酸铝纤维的陶瓷基摩擦材料的磨损形式均以粘着磨损为主。

954

954

0

0

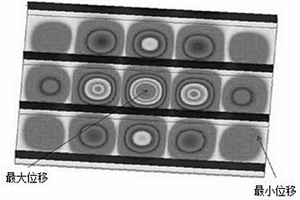

本发明公开了一种复合材料压损设计许用值试验方法。所述复合材料压损设计许用值试验方法包括如下步骤:步骤1:通过积木式试验元件级试验获取复合材料冲击后压缩强度设计许用值具有影响的工艺批次影响因子;步骤2:通过积木式试验细节件级试验阶段获取湿热环境影响因子和复合材料压损强度基本值;步骤3:通过公式以及步骤1及步骤2中获得的数据,计算得到复合材料压损设计许用值。本申请的复合材料压损设计许用值试验方法能够解决长久以来仅靠理论计算分析获取压损强度准确性低、可靠性差的设计现状。

本发明提供了一种抗高温材料用表面合金涂层复合材料、涂层及其制备方法,其特征在于:所述表面合金涂层复合材料由具有面心立方结构的金属合金粉末和搪瓷粉制成,其成分配比为10-70wt%金属合金粉末,搪瓷粉余量;所述金属合金粉末选择NiCrAlX、NiCrX和NiCoCrAlX中至少一种,其中X为铪、锆、稀土元素和混合稀土中至少一种,混合稀土可以为两种或两种以上稀土元素同时使用,或稀土元素与Na、K、Ca、Sr、Ba之一种或多种组合使用。所述表面合金涂层复合材料可以改善高温合金基体的抗高温氧化和热腐蚀性能、断裂韧性和抗热震性能。采用该材料制备的热防护涂层致密,连续,光滑,与高温合金基体能形成至少部分冶金结合。

1070

1070

0

0

一种高精度的连续纤维增强复合材料的制造方法,按以下步骤进行:(1)制备树脂有机溶剂溶液;(2)将纳米材料和乳化剂溶于有机溶剂中制成分散溶液;(3)获得超声处理溶液;(4)得到纳米复合纤维预制体;(5)以纳米复合纤维预制体作为增强材料,采用复合材料成型工艺制成具有高精度的连续纤维增强复合材料。本发明利用纳米材料抑制树脂基体的固化收缩,提高复合材料的形状精度和尺寸精度,所需设备简单,工艺操作方便,可用于多种树脂基复合材料体系和成型工艺。通过纳米材料对树脂基体增强,使复合材料弯曲性能和层间剪切强度均提高50%,玻璃化转变温度(Tg)提高80℃。

中冶有色为您提供最新的辽宁有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日