全部

835

835

0

0

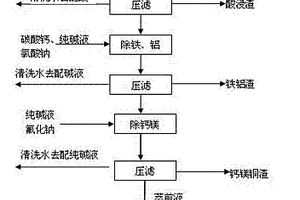

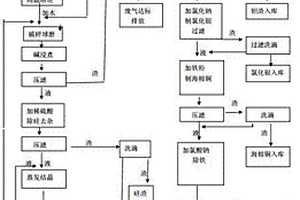

电池废料制备硫酸镍、锰、锂、钴及四氧化三钴的方法,涉及电池废料的综合利用,特别是综合利用电池废料生产电池级硫酸镍、电池级硫酸锰、电池级硫酸锂、电池级硫酸钴、电池级四氧化三钴的方法。其特殊之处在于采取如下工艺流程:电池废料酸溶,除铁除铝,除钙镁铜,萃取分离,蒸发结晶制备硫酸镍、硫酸锰、硫酸锂、硫酸钴或/和四氧化三钴。能同时从电池废料中回收镍、锰、锂、钴等多种金属元素,回收产品纯度高,均可达到电池级,还可直接生产电池级四氧化三钴,工艺简单,能耗低,无废气污染,废水实现零排放。

800

800

0

0

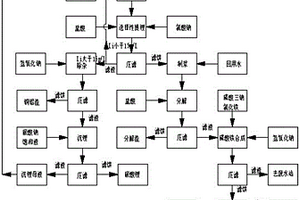

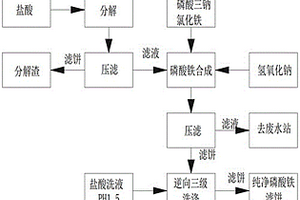

一种废旧磷酸铁锂电池的综合回收利用方法,涉及废旧锂离子电池回收利用技术,其特殊之处在于:先选择性提锂,然后利用提锂残渣制备磷酸铁;所述利用提锂残渣制备磷酸铁:将提锂残渣加水调成料浆,加盐酸搅拌反应,使铁完全溶解,固液分离,根据所得液体的铁和磷的含量,加入磷酸三钠或氯化铁,再加氢氧化钠溶液沉淀粗制磷酸铁,再逆向三级洗涤除杂得电池磷酸铁产品。本发明工艺流程简单,物耗小,磷酸铁收率93%以上,废水量少75%以上,既解决了环保问题,又回收了全部有价元素,相对成本大幅降低25%左右,并投入到产业化运用。

1132

1132

0

0

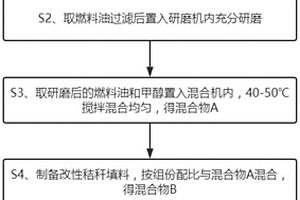

本发明公开了一种优质燃料油及其加工工艺,属于燃油技术领域,一种优质燃料油及其加工工艺,优质燃料油包括燃料油、甲醇、改性秸秆填料、防静电剂和燃料油添加剂等组份,生产工艺包括原料组份配料、燃料油过滤研磨、各组分充分混合等工序,本发明的优质燃料油,主要包括燃料油、甲醇和燃料油添加剂等组份,燃料热值高、燃烧效率好,可以大大改善和减少尾气排放,清洁环保。本发明的燃料油,生产工艺简单,原材料易得,易于大规模推广应用,且生产过程中无废气、废水和废渣产生,符合绿色化学环保理念,具有广阔的市场前景。

1038

1038

0

0

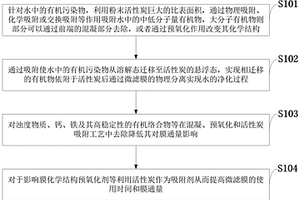

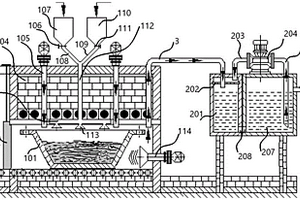

本发明属于水、废水或污水的多级处理技术领域,公开了一种基于吸附、固液分离的净水处理方法,水中的有机污染物,利用粉末活性炭巨大的比表面积;通过吸附使水中的有机污染物从溶解态迁移至活性炭的悬浮态,实现相迁移的有机物依附于活性炭后通过微滤膜的物理分离实现水的净化过程;对浊度物质、钙、铁及其高稳定性的有机络合物在混凝、预氧化和活性炭吸附工艺中去除降低其对膜通量影响;对于影响膜化学结构预氧化剂利用活性炭作为吸附剂从而提高微滤膜的使用时间和膜通量。本发明利用PAC有效的降低水中中低分子量的有机物,使得溶解性有机物转移到固相;PAC和吸附在其上的有机物与水达到良好的分离,保证给水水质。

916

916

0

0

本发明公开了一种麦草、稻草造纸制浆用复合酶液的生产方法,其特征是将各组份酶经称量、复配罐混合配制、防腐、检验、包装后存放于5℃库房中,所述各组份酶为碱性果胶酶和木聚糖酶或者碱性果胶酶、木聚糖酶、甘露聚糖酶和木质素酶;其在麦草、稻草造纸制浆中的应用为造纸原料经预处理后送入蒸煮锅进行酶处理,即将原料用复合酶液浸泡,酶处理条件为:温度40℃~60℃,绝干原料与复合酶液的质量比为100 : 1.2~1.8,浸酶时间20分钟~60分钟;酶处理后在蒸煮锅中蒸煮,本发明各组分酶的活力高,且复合酶液中各组份酶对结晶纤维素、羧甲基纤维素均没有活性;与传统化学制浆法比较,用碱量降低50﹪左右,废水中COD含量降低30﹪以上,生产成本降低20﹪左右,且提高了纸的产品品质。

851

851

0

0

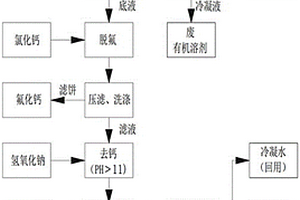

一种废锂电池电解液的综合回收方法,涉及废旧锂离子电池回收利用技术,特别是废锂电池电解液的综合回收方法。包括如下步骤:蒸馏:将废电解液置于蒸馏器中,在负压下,间壁加热使(EC+DMC+PF5)(g)呈气态,与主要成分为LiF和水的蒸馏底液分离;冷凝:将气态的(EC+DMC+PF5)(g)通过冷却器冷却成液态的(EC、DMC)(L),并与气态的PF5(g)分离,分别回收液态的(EC、DMC)(L)混合有机溶剂和气态的PF5(g);底液处理:将S1)步骤中的蒸馏底液,经脱氟,去钙,浓缩,沉淀,回收碳酸锂。本发明能对废旧锂电池电解液中的有机溶剂、磷、氟和锂各组分实现了全部回收,节约了资源,提高了经济效益,减少废水排放,促进环境友好。

1029

1029

0

0

一种磷酸铁锂废料提锂残渣再生磷酸铁的方法,涉及废旧锂离子电池回收利用技术,按以下步骤进行:将在PH1.5‑2.0条件下的提锂残渣按质量比1/3‑5的量加水调成料浆,将料浆用盐酸调PH0.5‑1.0,搅拌反应,使料浆固相的铁溶解,将所得料浆经压滤、洗涤,将压滤所得液体,加入磷酸三钠或氯化铁,再用氢氧化钠溶液沉淀磷酸铁;然后后进行压滤洗涤,滤饼为粗制磷酸铁,再逆向洗涤三次,得到纯净的磷酸铁滤饼,经烘干、粉碎为电池级磷酸铁产品。本发明克服了现有技术缺陷,工艺流程简单,物耗小,产品纯度高,磷酸铁直接收率93%以上,废水量减少75%以上,生产成本降低25%左右,并投入到产业化运用。

1003

1003

0

0

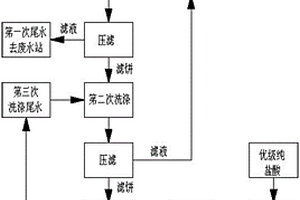

一种粗制磷酸铁三级逆向洗杂方法,涉及锂离子电池领域,特别是涉及一种粗制磷酸铁三级逆向洗杂方法。其特殊之处在于:粗制磷酸铁渣用纯水和优级纯的盐酸配置成PH1.5‑2.0的稀盐酸溶液作为洗液,将粗制磷酸铁制成固液比1:3‑5的浆状物后,在搅拌状态下,逆向洗涤三次,将磷酸铁滤饼洗至达到电池级磷酸铁要求后,干燥、粉碎制成电池级磷酸铁。工艺流程简单,废水量减少75%以上,既解决了环保问题,又提高了产品纯度,达到了电池级磷酸铁标准,生产成本降低9.5%以上,并已投入到产业化运用。

823

823

0

0

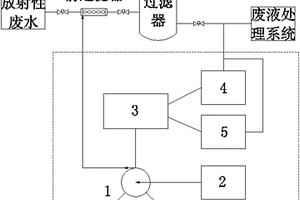

本发明公开了一种放射性胶体颗粒控制方法,基于计量泵、特种絮凝剂添加装置、控制器、游动电流仪、颗粒计数器装置,利用游动电流仪和颗粒计数器同时检测经特种絮凝剂絮凝过滤出水的放射性胶体颗粒电荷和微米级的胶体颗粒数,控制器控制计量泵的加药量,将特种絮凝剂添加到前过滤器中,确保放射性废水经特种絮凝剂絮凝过滤后出水胶体颗粒电荷保持在某一区间内,颗粒示数不超过某一数值。游动电流仪与颗粒计数器通过延时措施,先到者控制调整计量泵,当两个仪表控制发生冲突时,以游动电流仪的示数作为控制手段。

1109

1109

0

0

本发明公开了一种芦苇、狄苇造纸制浆用复合酶液的生产方法,其特征是将各组份酶经称量、复配罐混合配制、防腐、检验、包装后存放于5℃库房中,所述各组份酶为碱性果胶酶、木聚糖酶和甘露聚糖酶或者碱性果胶酶、木聚糖酶、甘露聚糖酶和木质素酶;其在芦苇、狄苇造纸制浆中的应用为造纸原料经预处理后送入蒸煮锅进行酶处理,即将原料用复合酶液浸泡,酶处理条件为:温度40℃~60℃,绝干原料与复合酶液的质量比为100:1.2~1.8,浸酶时间20分钟~60分钟;酶处理后在蒸煮锅中蒸煮,本发明各组分酶的活力高,且复合酶液中各组份酶对结晶纤维素、羧甲基纤维素均没有活性;与传统化学制浆法比较,用碱量降低50﹪左右,废水中COD含量降低30﹪以上,生产成本降低20﹪左右,且提高了纸的产品品质。

887

887

0

0

本发明公开了一种蔗渣造纸制浆用复合酶液的生产方法,其特征是将各组份酶经称量、复配罐混合配制、防腐、检验、包装后存放于5℃库房中,所述各组份酶为碱性果胶酶、木聚糖酶和甘露聚糖酶或者碱性果胶酶、木聚糖酶、甘露聚糖酶和木质素酶;其在蔗渣造纸制浆中的应用为造纸原料经预处理后送入蒸煮锅进行酶处理,即将原料用复合酶液浸泡,酶处理条件为:温度40℃~60℃,绝干原料与复合酶液的质量比为100:1.2~1.8,浸酶时间20分钟~60分钟;酶处理后在蒸煮锅中蒸煮,本发明各组分酶的活力高,且复合酶液中各组份酶对结晶纤维素、羧甲基纤维素均没有活性;与传统化学制浆法比较,用碱量降低50﹪左右,废水中COD含量降低30﹪以上,生产成本降低20﹪左右,且提高了纸的产品品质。

923

923

0

0

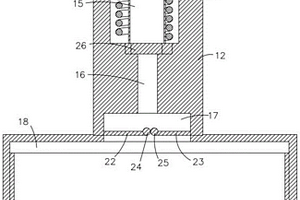

本实用新型公开了一种水解酸化池;包括池体及高压脉冲曝气系统;高压脉冲曝气系统包括高压气源、气体输送系统、脉冲控制系统及曝气装置;高压气源经气体输送系统与曝气装置连通,气体输送系统受脉冲控制系统控制;曝气装置设于池体底部,且曝气装置上设有曝气孔,曝气孔与池体的内腔连通。本实用新型所提供的一种水解酸化池,通过在水解酸化池池体的底部设置脉冲高压曝气装置,充分搅动池体内的物质,从而防止水解酸化池中形成处理死角,对污染物和净化物起到充分搅拌作用,使微废水中的有机物被更好的降解,实现更好的废水处理效果。

870

870

0

0

本发明公开了一种杨木片造纸制浆用复合酶液的生产方法,其特征是将各组份酶经称量、复配罐混合配制、防腐、检验、包装后存放于5℃库房中,所述各组份酶为碱性果胶酶、木聚糖酶、甘露聚糖酶和木质素酶;其在杨木片造纸制浆中的应用为造纸原料经预处理后送入蒸煮锅进行酶处理,即将原料用复合酶液浸泡,酶处理条件为:温度40℃~60℃,绝干原料与复合酶液的质量比为100∶1.2~1.8,浸酶时间30分钟~80分钟;酶处理后在蒸煮锅中蒸煮,本发明各组分酶的活力高,且复合酶液中各组份酶对结晶纤维素、羧甲基纤维素均没有活性;与传统化学制浆法比较,用碱量降低50%左右,废水中COD含量降低30%以上,生产成本降低20%左右,且提高了纸的产品品质。

1119

1119

0

0

本发明公开了一种复合酶制剂,Ⅰ型复合酶制剂包括碱性果胶酶、纤维素酶、木聚糖酶、半纤维素酶、单宁酶,Ⅱ型复合酶制剂包括葡糖化酶、β-葡萄糖苷酶,其在薯蓣皂素生产中的应用,它包括原料的预处理;用Ⅰ型复合酶制剂一次水解;用Ⅱ型复合酶制剂二次水解;再将料液过滤使其固液分离,固形物经酸解、水洗酸、压滤,烘干后得皂素水解物,然后按皂素提取常规工艺萃取、结晶得到皂素成品,本发明复合酶制剂生产薯蓣皂素,可促进黄姜有效成分的释放,提高收率,总用酸量比传统工艺降低70%以上,同时可将污染物——废糖液回收利用,有效解决了皂素生产中的水污染问题,污染物总量减少85%以上,减少皂素生产企业40%的废水排放量。?

1123

1123

0

0

本发明公开了一种从独居石渣中分离回收有价元素铀、钍、稀土及独居石精矿和锆英石精矿的方法,其特征是它包括下列步骤:酸浸、压滤、水洗、有价成分的提取、滤渣处理,本发明对独居石渣采用低酸、低温浸出,液相和固相容易分离;采用选矿工艺对二次渣进行选矿并碱分解后,实现了铀、钍、稀土的闭路循环回收;同时,循环利用萃取余液废酸,减少了废水排放,降低了硫酸和新水消耗以及废水处理费用,降低了生产成本,有价元素铀、钍、稀土的回收率大于97﹪,整个工艺中无放射性废水、废渣排出。

1039

1039

0

0

本发明公开了一种独居石渣中铀、钍、稀土的分离回收方法,即从独居石渣中分离回收有价元素铀、钍、稀土的方法,其特征是它包括下列步骤:酸浸、压滤、水洗、有价成分的提取,本发明采用低酸、低温浸出,液相和固相容易分离;采用选矿工艺对二次渣进行选矿并碱分解后,可实现铀、钍、稀土的闭路循环回收;同时,循环利用萃取余液废酸,减少了废水排放,降低了硫酸和新水消耗以及废水处理费用,降低了生产成本,有价元素铀、钍、稀土回收率大于97%,可实现整个工艺中无放射性废水、废渣排出。

1217

1217

0

0

本发明公开了一种独居石渣有价成分的分离方法,特别是一种将独居石渣中有价成分分离成液相(含有铀、钍、稀土的溶液)和固相(含有独居石、锆英石、金红石等有用矿物的滤渣)的方法,其特征是它包括下列步骤:酸浸、压滤、水洗,本发明对独居石渣采用低酸、低温浸出,液相和固相容易分离;采用选矿工艺对二次渣进行选矿并碱分解后,可实现铀、钍、稀土的闭路循环回收;同时,还可循环利用萃取余液废酸,减少废水排放,降低硫酸和新水消耗以及废水处理费用,降低生产成本,有价元素铀、钍、稀土的回收率可大于97﹪,可实现整个工艺中无放射性废水、废渣排出。

841

841

0

0

本发明公开了一种废气处理设备,包括进气管道、出气管道、喷淋室、喷淋管、废水收集管、废水暂存箱、第一输送管、干燥器、第二输送管、冷凝器、水泵和蓄水箱,所述干燥器包括主体、电热线圈、第一出料板、第二出料板、第一转轴、第二转轴、出料阀门、驱动装置和收集装置,所述主体中设有进水通道、出气通道、干燥腔、出料通道、出料室和集料室,所述第一出料板和所述第二出料板设于所述出料室的底部,用于打开或封闭所述出料室的底部,所述收集装置设于所述集料室中。与现有技术相比,本发明能够有效降低有害废水的产生。

953

953

0

0

本发明公开了一种独居石渣分离回收后尾矿的处理方法,即对独居石渣分离回收有价元素铀、钍、稀土后的尾矿的处理方法,其特征是它包括下列步骤:酸浸、压滤、水洗、滤渣处理,本发明采用低酸、低温浸出,液相和固相容易分离;采用选矿工艺对二次渣进行选矿并碱分解后,实现了铀、钍、稀土的闭路循环回收;同时,还可循环利用萃取余液废酸,减少废水排放,降低硫酸和新水消耗以及废水处理费用,降低生产成本,有价元素铀、钍、稀土回收率大于97%,可实现整个工艺中无放射性废水、废渣排出。

822

822

0

0

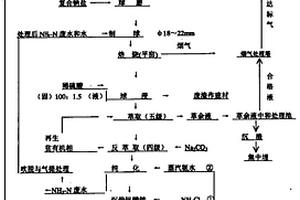

本发明涉及一种从石煤钒矿中提取五氧化二钒 的方法。其特征在于先将含钒石煤加工成原矿粉,然后加入矿 石含硫量1~2倍的熟石灰固硫剂,拌匀,成球,再按7~6∶3~ 4的重量比配入原矿粉,并按总重量2~8%的比例加入复合钠 盐进行球磨,然后用脱去氯化铵的 NH3-N废水制球再进入焙烧、 球浸、萃取、反萃取、纯化、沉偏钒酸铵灼烧得五氧化二钒。 它具有可显著减少SO2、 Cl2、HCl等气体的污染, NH3-N废水自行消化,后续工 序简单,生产成本低,回收率高、产品质量好,适应性广的优 点。

1217

1217

0

0

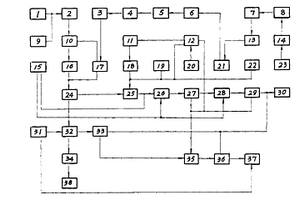

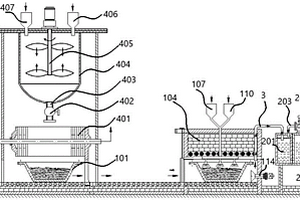

本发明涉及一种苎麻生物脱胶技术及设备,它是“苎麻细菌化学联合脱胶技术”的配套技术,其特征是将苎麻生物脱胶中产生的精炼废气、冲洗机废水、渍油废液、烘干机冷凝水、部分精炼废液、发酵为气处理用于浸泡细菌脱胶麻、拷麻、精炼、渍油、过滤锅炉烟尘,处理综合废水;沉淀池为平面矩形斜流式。本发明具有投资省、运行费用低、处理效果好、设备维修工作量小等优点,处理水质符合国家一级标准。

757

757

0

0

本发明公开了一种草浆湿法备料洗涤水处理方法,其特征是包括如下步骤:(1)斜网过滤,过滤后出水进入缓冲池;(2)化学反应,将缓冲池的水由提升泵送往集水反应池,并在提升泵前的输送管道加入絮凝剂;(3)反应后的废水经提升泵进入气浮池气浮,同时在提升泵出口加入聚丙烯酰胺溶液,经气浮处理后的水排地沟或回用于湿法备料,本发明与中段废水处理相比,工艺、设备简单,可成为一个与中段废水相独立的处理单元,能够灵活地适应生产中的产率的波动,既满足生产要求又达到环保的目的,并由此减轻了中段废水的处理负荷,减少了蒸煮黑液中的泥沙含量,减轻了对碱回收系统的干扰,水处理效果好,运行费用较低,处理一吨水所用成本为0.5元~2.3元。

1281

1281

0

0

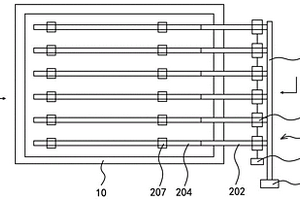

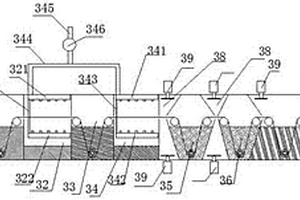

本实用新型涉及一种自回收式线路板覆膜棕化机,包括钢膜辊一,钢膜,棕化器,钢膜辊二,所述的钢膜辊一在棕化器的一侧,所述的钢膜辊二在棕化器的另一侧,所述的棕化器包括酸洗箱,水洗箱一,碱洗箱,水洗箱二,活化箱,棕化箱,水洗箱三,所述的水洗箱一在酸洗箱的一侧,所述的碱洗箱在水洗箱一的一侧,所述的水洗箱二在碱洗箱的一侧,所述的活化箱在水洗箱二的一侧,所述的棕化箱在活化箱的一侧,所述的水洗箱三在棕化箱的一侧。本实用新型通过自回收式线路板覆膜棕化机的设置,实现了废水的自动化回收再利用,降低了生产成本,同时也节约了水资源。

931

931

0

0

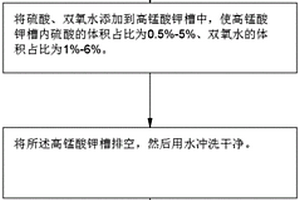

本发明属于电路板生产技术领域,公开了一种延长PCB除胶渣槽使用寿命的方法,包括如下步骤:S1:将除胶槽液排出,并储存,将抽空后的高锰酸钾槽清洗干净;S2:将硫酸、双氧水添加到高锰酸钾槽中,使高锰酸钾槽内硫酸的体积占比为0.5%‑5%、双氧水的体积占比为1%‑6%;S3:将所述高锰酸钾槽排空,然后用水冲洗干净;S4:将储存好的所述除胶槽液抽回至所述高锰酸钾槽中;S4步骤之后,将所述高锰酸钾槽加热、循环、打气、再生机,然后补充液位,待温度升至工作温度时,补加高锰酸钾,检查除胶速率。本发明通过每生产10万m2对高锰酸钾槽进行清理的方法,能将换槽频率由原来的每生产10万m2一次改为每生产30万m2一次。节省了高锰酸钾用量和降低废水处理的难度。

1255

1255

0

0

一种从硬质合金磨削废料中回收钨、钴、银、铜和钽的方法,涉及一种硬质合金磨削废料回收利用方法。包括氧化,焙烧,浸煮,回收钨、钴,所述回收钨:是将浸煮好的料浆泵入压滤机进行第一次压滤,使固液分离,将稀硫酸加入钨酸钠溶液中调PH值除硅除杂,然后再进压滤机进行第二次压滤,滤液为高纯钨酸钠溶液,蒸发结晶后烘干得钨酸钠;在回收钨后将第一次压滤的渣含钴、铜、银、钽,先用热水洗涤,洗出渣中的液态粗制钨酸钠,然后将含钴铜银钽的渣用稀硝酸浸煮后压滤,滤渣含稀有金属钽,打包入库;接着回收银、铜、铁后再回收钴。本发明克服了现有技术的不足,能从硬质合金磨削废料中综合回收钨、钴、铜、银、钽、铁等金属,并且废水零排放,节水节电,生产成本低。

1199

1199

0

0

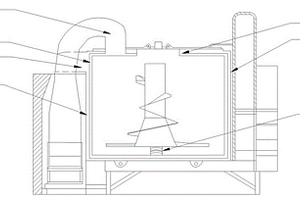

一种生产有机肥的前端发酵设备,包括热风加热系统和槽体,槽体内设置有立式搅拌装置,所述搅拌装置通过同心轴旋转,槽体的槽壁和底部为采用三层不锈钢环形结构制作而成的全封闭式罐体,并形成内热风槽和外热风槽;热风加热系统的热风输出管通过密封圈与内热风槽连通,热风加热系统的热回收管通过密封阀与外热风槽连通,三层不锈钢环形结构的中层不锈钢开设有缺口使得内热风槽和外热风槽连通。本发明解决了现有加热处理有机肥生产设备存在的处理时间长、排放废水和空污、加热不均匀、加热慢、耗能和无智能扩充型模组等缺点。

1141

1141

0

0

本发明公开了一种以含钨废料制备碳化钨和氯化钴的方法,将钨钴废料加水球磨,用盐酸将钨钴废料中的金属杂质溶出,加水搅拌,加入催化剂和消泡剂,继续反应,酸洗后将上层清液抽去,将下层浆液压滤,将滤渣碳化钨用清水洗涤多次,烘干;向酸洗液中加入纯碱,加入铁粉,将铜渣过滤,向除铜液中加入硫酸钠、双氧水、纯碱,使铁以黄钠铁钒沉淀析出,将铁渣过滤,向除铁液中加入氯化钡,将硫酸根离子沉淀,并进行压滤,将滤液泵送至石墨坩埚中进行蒸发浓缩,进行冷却结晶。本发明工艺简单,操作方便,实现钨钴废料的再生利用,钨钴回收率高,能耗低,整个工艺实现了废水的零排放,并对废气进行了有效处理,对环境友好。

945

945

0

0

本发明公开了一种除氯渣全自动再生除氯剂生产线及生产方法,该生产线,包括除氯渣再生系统和尾气净化系统,所述除氯渣再生系统包括除氯渣再生炉、热风炉、再生催化剂容器、pH调节剂容器和药剂添加管,所述除氯渣再生炉的一侧设置有供除氯渣料舟进出的炉门,所述再生催化剂容器和pH调节剂容器分别通过再生催化剂添加支管和pH调节剂添加支管与药剂添加管的一端汇聚连通,所述药剂添加管的另一端延伸至除氯渣再生炉内,所述再生催化剂添加支管和pH调节剂添加支管上分别设置有再生催化剂添加阀和pH调节剂添加阀;所述除氯渣再生炉通过尾气排气管与尾气净化系统连通。具有过程简便、成本低以及废水量小的优点。

906

906

0

0

本发明公开了一种氯离子脱除及除氯渣再生除氯剂一体生产线及方法,该生产线,包括氯离子脱除系统、除氯渣再生系统和尾气净化系统,所述除氯渣再生系统包括除氯渣再生炉、热风炉、再生催化剂容器、pH调节剂容器和药剂添加管,所述除氯渣再生炉的一侧设置有供除氯渣料舟进出的炉门,所述再生催化剂容器和pH调节剂容器分别通过再生催化剂添加支管和pH调节剂添加支管与药剂添加管的一端汇聚连通,所述药剂添加管的另一端延伸至除氯渣再生炉内,所述再生催化剂添加支管和pH调节剂添加支管上分别设置有再生催化剂添加阀和pH调节剂添加阀;所述除氯渣再生炉通过尾气排气管与尾气净化系统连通。具有过程简便、成本低以及废水量小的优点。

北方有色为您提供最新的湖南益阳有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日