全部

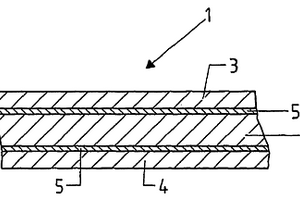

一种模制材料,其包含纤维增强层和可固化树脂基体。所述纤维增强层包含无纺织物,所述无纺织物包含单层单向丝束和支持结构,所述单向丝束以相对于织物长度方向为大于0°的角度配置,所述支持结构用于维持丝束配置。

847

847

0

0

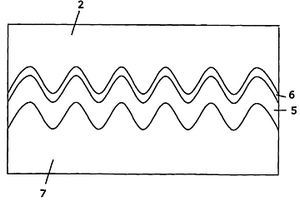

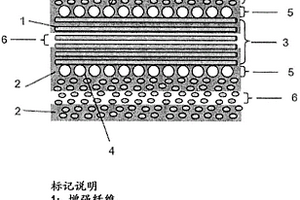

本发明提供一种用于在机械能和电能之间转换的换能器。所述换能器包括EAP层压体,该EAP层压体具有在两个电极层之间布置的弹性材料的层(2),每个电极层包括塑性可变形材料的层(5)—例如金属或热塑材料—和导电材料的层(6)。由于塑性可变形材料的层,电极层可以被整形为可以提供换能器的各向异性特性的各种形状。

805

805

0

0

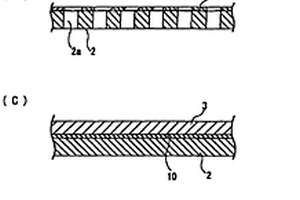

本发明涉及多孔复合材料的制造方法,其中,准备弹性片,该弹性片包含聚氨酯或聚氨酯衍生物,所述聚氨酯或聚氨酯衍生物包含具有反应基团的物质,另外,准备挠性多孔片,该多孔片含有拉伸PTFE(聚四氟乙烯),并具有水蒸气透过率(MVTR)为3000g/m2/24Hr以上的透湿性,在前述多孔片的粘合面上涂布如下涂布剂,且不完全充满该多孔片的孔,所述涂布剂包含具有与前述弹性片所含的反应基进行化学结合的官能团的物质,前述弹性片与前述多孔片通过前述涂布剂叠层,在前述叠层状态下进行加热压合,使前述官能团与前述反应基团反应而化学结合,将前述弹性片与多孔片一体化。

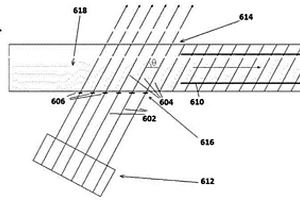

本发明涉及使用混合摩擦/超声波技术用于连接聚合体复合材料以实现需要的焊接特性的设备和方法,其用于在将多个工件有效地连接在一起的使用中,同时抑制焊接材料在不需要的区域的形成,其包括:成型工具,其被配置以在来被连接的工件的最接近的工件中形成至少一个凹部;以及焊接能量施加装置,其被连接至成型工具以及被配置来应用焊接能量至最接近的工件;其中凹部被形成以及焊接能量被应用,使得熔融的工件材料变成被放置在凹部内,由此抑制在任何不需要的位置处焊接材料的形成。

1139

1139

0

0

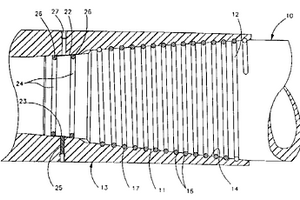

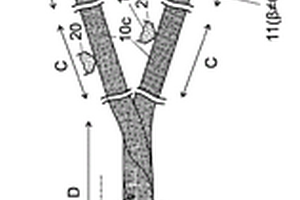

一种纤维增强管(10,13)的管接头,具有带小锥形角的内外配合的圆锥形(11,14)。一个半圆螺旋槽(16)设在内外圆锥形(11,14)上用来接受几圈延性键(17)。键(17)的剪切变形沿着管接头的长度重新分配纵向负载。管接头(13)的外元件有高的刚性使得在管中的内压把圆锥形表面(11,14)压在一起使得最终的摩擦提高了接头的纵向负载承受能力。通过用高弹性模量纤维绕接头的外面一半而提供了高的外刚性。

一种多孔质碳氧化硅复合材料,其具备具有三维骨架结构的多孔质碳氧化硅、以及由前述三维骨架结构保持的含碳材料,BET比表面积为100m2/g以上,且电导率为1.0×10‑6S/cm以上。

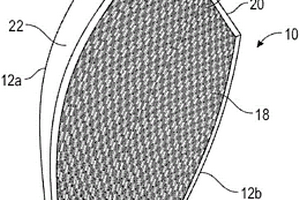

本公开是一种用于制造涡轮机,特别是飞行器涡轮发动机的由复合材料制成的叶片(10)的方法,所述叶片包括翼型件(12),该翼型件具有从翼型件的前缘(12a)延伸到后缘(12b)的压力侧(14)和吸力侧(16),该叶片还包括沿着翼型件的前缘延伸的金属护罩(22),该方法包括以下步骤:a)将通过三维编织纤维制成的预制件布置在模具中,护套被定位在预制件的用于形成翼型件的前缘的边缘上;b)将可聚合的树脂注射到模具中以浸渍预制件,以在固化之后形成翼型件,其特征在于,在步骤a)期间,至少一个双面粘合膜被插入在护套和预制件的边缘之间。

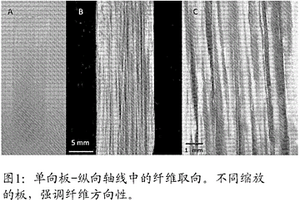

本发明的纤维增强复合材料成型品的制造方法包括下述工序:使用模具,使包含沿单向取向的增强纤维和基质树脂组合物的增强纤维基材变形。增强纤维基材在剪切变形和/或压缩变形的部位具有与增强纤维的取向方向实质上平行的切口,并且实质上不具有将纤维切断的切口。

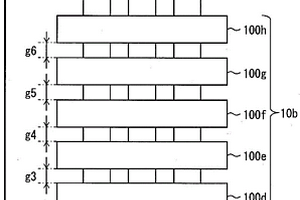

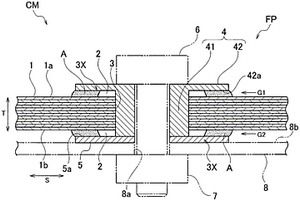

预浸料片(1)由多个单元层(10a、10b)层叠而成,在单元层(10a、10b)中,多个预浸料带(100)并排配置,所述预浸料带(100)通过在增强纤维束中含浸热固性基体树脂组合物而成。一个以上的单元层(10a、10b)在相邻的预浸料带(100)之间具有间隙(G),其宽度为相邻的预浸料带(100)中更窄一方的宽度的10%以下的长度。

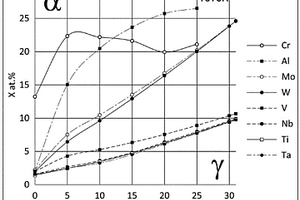

本发明提供用于制造具有高强度及高导热性的复合材料的制造方法。该制造方法包括:合金制备工序,该合金制备工序用于制备由至少一种α相稳定元素固溶于αFe中所得到的合金;第1混合工序,该第1混合工序用于将粉末状的至少一种α相稳定元素与SiC进行混合以制备第1混合物;第2混合工序,该第2混合工序用于将所述合金与所述第1混合物进行混合以制备第2混合物;以及烧结工序,该烧结工序用于烧结所述第2混合物。

本发明提供一种丝束预浸料,该丝束预浸料是使基体树脂组合物浸渗到增强纤维束中而成的,其悬垂性、粘性优异,并且发黏少、能够进行高速下的解舒,所述基体树脂组合物包含成分(A)(环氧树脂)、成分(B)(双氰胺)、成分(C)(固化促进剂)、成分(D)(核壳型橡胶颗粒),相对于上述成分(A)100质量份,相对于上述成分(A)的上述成分(D)的含量为20~70质量份;该基体树脂组合物在30℃时的粘度为3Pa·sec~80Pa·sec,将其以升温速度2℃/分钟从室温升温至130℃进行粘度测定时所得到的最低粘度为0.04Pa·sec~1Pa·sec;本发明还提供复合材料增强压力容器,其在使用该丝束预浸料得到的增强层中的空洞少、具有高破坏压力,进而由于适度的树脂流动而具有优异的外观。

1005

1005

0

0

本发明的实施方式涉及一种预浸料坯及其制备方法,所述预浸料坯含有热固性树脂和该热固性树脂中的增强纤维,其中,该预浸料坯在放置在仅真空袋内这一条件下即可固化。该方法也适合热压罐处理。本发明的实施方式还涉及通过将预浸料坯热固化而制备的固化纤维增强复合材料。

本发明的课题是在一次固化中能够使用石膏模、具备高机械物性和高耐热性的纤维强化复合材料的制造方法,使纤维强化预浸料在110~130℃进行一次固化,进而在一次固化温度以上的温度进行二次固化,所述纤维强化预浸料是使包含三苯甲烷型环氧树脂(A)、N,N,N’,N’-四缩水甘油基二氨基二苯甲烷(B)和二氨基二苯砜(C)的环氧树脂组合物含浸在强化纤维中而成的。

本发明提供了一种可发泡组合物,其包含泡沫前体和利用级联旋转器或纺纱杯制备的人造玻璃质纤维,其中至少50重量%的所述人造玻璃质纤维具有小于(100)微米的长度。

803

803

0

0

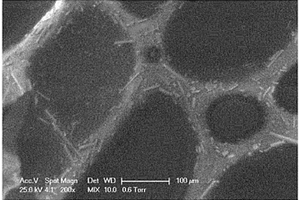

本发明涉及能够用作蒸发式空气冷却装置的毛细多孔元件的仿纸纳米复合材料。使用平均直径为0.4微米的玻璃纤维和/或玄武岩纤维作为矿物纤维。所述纤维是亲水性的,它们并不溶胀并且具有大的比表面积。使用具有一定预定比例的铝酸钠(NaAlO2)和硫酸铝Al2(SO4)3作为粘合剂。该材料在传统造纸设备上通过浇铸特定比例的上述组分来制造。技术结果是获得了在水涨高度和时间、持水量和强度方面具有高性能的仿纸材料。该材料的特征还在于热稳定性、化学稳定性和生物稳定性,无毒性并且不会将对人体有害的物质释放至空气,以及其性质对水生环境中霉菌、真菌和微生物的影响具有耐性。

增强的生物复合材料。根据至少一些实施方案,提供了并入由所述增强的可生物吸收材料构成的新型结构、对齐、取向和形式的医疗植入物,以及其治疗方法。

794

794

0

0

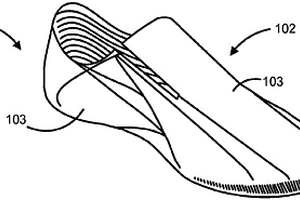

本公开包括三维制品和制造所述三维制品的方法,所述三维制品包括柔性复合材料。更具体地,本发明的系统涉及用于制造无缝三维成形制品的方法,所述无缝三维成形制品可用于例如气囊/可充气结构、包、鞋和相似三维产品的制成产品。优选的制造方法组合了复合模制方法与特定的前体材料从而形成柔性并且可折叠的纤维增强的连续成形制品。

1130

1130

0

0

本发明涉及由至少一个陶瓷层或由至少一个陶瓷基材和由至少一个由金属层形成的金属化构成的复合材料,所述金属化在所述至少一个陶瓷基材的表面侧。

1053

1053

0

0

一种复合材料构件,在FRP层的表面的至少一部分的区域上形成有纤维含有率比FRP层的纤维含有率低的富树脂层,以贯通FRP层和富树脂层的方式穿设有孔。

724

724

0

0

一种片状模塑材料,其包含热固性树脂组合物的增粘物和增强纤维束,热固性树脂组合物包含成分(A)、(B)和(D),相对于环氧树脂的总量100质量份,成分(D)的含量为10质量份以上30质量份以下,热固性树脂组合物的增粘物的最终粘度为150Pa·s以上20000Pa·s以下且最低粘度为2Pa·s以上600Pa·s以下,最终粘度高于最低粘度。

本发明涉及浸渍纱线、包含这种浸渍纱线的带肋薄壁复合材料产品以及制造它们的方法。这种浸渍纱线(10d;10e)包括包含植物纤维(11)的至少两个连续的线股(10a;10b),所述线股(10a;10b)在其体积的至少60%中浸渍有热塑性材料(12a),所述线股(10a;10b)中的每一者被单独加捻(T1),并且所有所述线股(10a;10b)也被加捻成由热塑性材料(12a)保持的构型(10d)。

本发明涉及一种包含玻璃纤维和热塑性聚酯基质的粒料,其中所述玻璃纤维至少部分地涂有两部分上浆组合物,所述两部分上浆组合物包含:(C)前体,其包含:(a)氨基硅烷,和(b)官能度均为F≥3包含羧酸和/或酸酐的聚合物或共聚物;以及(D)包含官能度F≥3的多官能环氧脂的粘合剂,并且其中所述粒料经受固态后缩合工艺(SSPC)。

1055

1055

0

0

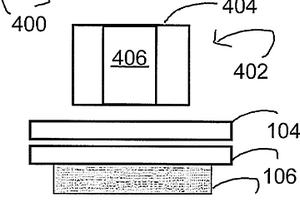

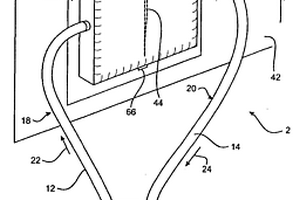

提供了一种用于形成或固化纤维增强的聚合物复合材料的设备(2)。该设备(2)包括:第一材料层(4),其设置为叠置于纤维增强的聚合物(10)上;第二材料层(6),其设置为叠置于第一材料层(4)上以在第一材料层(4)与第二材料层(6)之间限定出腔(8)。该设备(2)还包括蒸汽源(16)和流体连通通道,该流体连通通道具有与蒸汽源(16)和腔(8)流体连通的输送部(18)以及与腔(8)和蒸汽源(16)流体连通的返回部(20)。

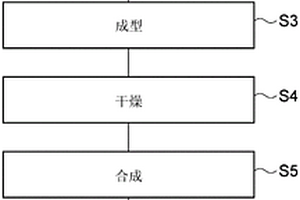

制造方法是含有针状羟基磷灰石的复合材料成型体的制造方法。该制造方法具有下述工序:至少将含有α‑磷酸三钙的磷酸钙化合物、不含磷的钙化合物、纤维素纳米纤维以及由水和/或亲水性溶剂构成的水系溶剂混合而得到混合物的调配工序;使用混合物形成成型体的成型工序;使成型体干燥的干燥工序;以及对干燥后的成型体进行合成处理的合成工序。

1111

1111

0

0

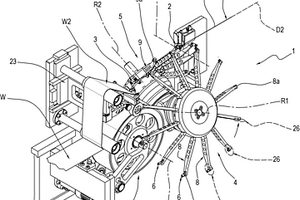

用于制造复合材料幅(W)的机器(1),包括:用于沿前进方向(D1)支承第一材料幅(W1)的滚筒(21),用于拾取与第一材料幅相关的弹性线(T)的拾取工位(2),及用于馈送弹性线的系统;机器(1)包括根据预定样式布置弹性线(T)的布置系统和根据样式将弹性线施加至第一材料幅的施加工位(3),布置系统包括第一钩子(6,13)和第二钩子(7,15),其定位在弹性线的馈送方向(D2)的相对两侧上,且可在靠近在一起和远离的位置之间沿横向于馈送方向的方向(D3)移动,以交替且依次接合弹性线,以在从拾取馈送至施加工位期间限定样式;滚筒(21)限定用于将弹性线(T)从第一和第二钩子脱钩的系统。

在本发明中,为了提供具有优异的耐热性、韧性和操作性的纤维强化复合材料用环氧树脂组合物,相对于由50℃的粘度为6000mPa·s以下的N,N,N’,N’‑四缩水甘油基二氨基二苯基甲烷树脂(A)60~85质量份、与25℃的粘度为20000mPa·s以下的液体双酚A型环氧树脂(B)15~40质量份构成的环氧树脂成分100质量份,配合了热塑性树脂(C)8~15质量份、平均粒径为1000nm以下的弹性体微粒(D)2~10质量份、和平均粒径为1000nm以下的二氧化硅微粒(E)0.5~2.5质量份。

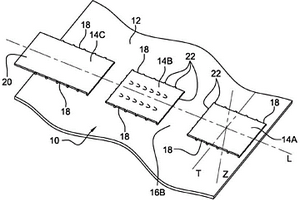

本发明涉及一种组件(10),该组件由至少一个金属插件(14A、14B、14C)和增强层(12)构成。该增强层(12)包含长度大于或等于1厘米的增强纤维。金属插件(14A、14B、14C)包括凸起(22),这些凸起被成型为通过在增强纤维之间通过来穿过所述层(12),并在所述凸起受到纵向压力时通过塑性变形弯折并挤紧增强纤维。

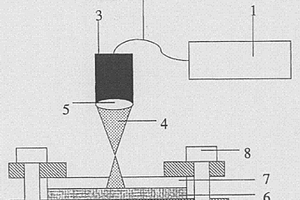

本发明提供了一种用于将金属材料、玻璃材料或陶瓷材料与树脂材料接合的方法,所述方法在它们将要应用的领域中没有限制,并且可以通过容易的程序形成坚固的接头。用于将金属材料、玻璃材料或陶瓷材料与树脂材料接合的方法的特征在于,在将金属材料、玻璃材料或陶瓷材料与树脂材料接触以接合的状态下,通过将树脂材料待接合部分加热直至在树脂材料中产生球等量直径为0.01至5.0MM的气泡的温度,进行接合。特别是,将激光束用作用于加热所述的接合部分的热源。

704

704

0

0

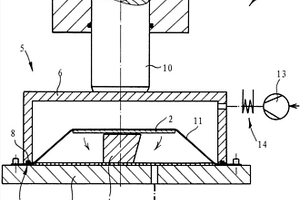

本发明涉及一种用于通过在膜压机(1)中使热塑性的有机板材(2)变形由纤维复合材料制造构件的方法,其中,在膜压机(1)中设置有模具(4),其中,至少一个有机板材(2)作为工件放置到模具上或者放置到模具侧旁,并且其中,能弹性伸展的膜片(11)在中间连接有机板材(2)的情况下伸展地预张紧到模具(4)上。在此,在形成构件的情况下使有机板材(2)变形,其方式为,膜片(11)在朝向模具的侧面上以负压加载并且在背离模具的侧面上以超压加载,从而有机板材(2)成型到模具上。

中冶有色为您提供最新的其他有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日