全部

1204

1204

0

0

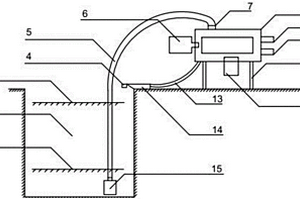

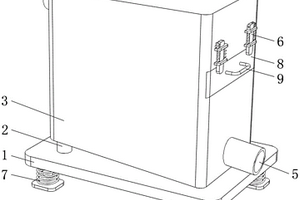

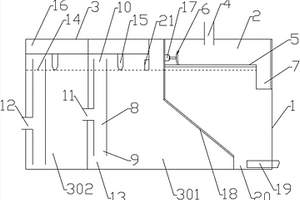

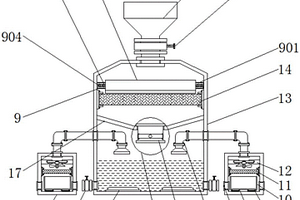

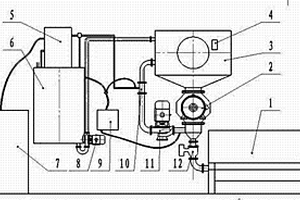

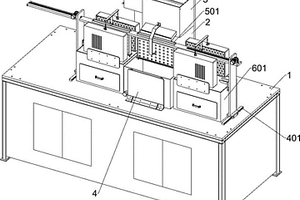

本实用新型公开了9GS-200智能干湿分离机,包括分离机外壳、挤压机、进料口、液体废料出口、固体废料出口、控制面板、分离机支架、水泵和高度传感器,其特征在于:所述分离机外壳的左侧为挤压机;所述分离机外壳上方是进料口;所述输送管一端连接水泵;所述分离机外壳右侧为液体废料出口;所述液体废料出口下方为固体废料出口;所述传感器数据线连接高度传感器;所述分离机外壳中下部为控制面板;所述控制面板左上方为显示屏;所述显示屏右侧为声光报警器;所述声光报警器左侧为电源关闭按键;所述声光报警器下方是上液位调节旋钮;所述上液位调节旋钮下方为下液位调节旋钮。本实用新型的有益效果是,监管部门能够实时监控智能开、关机,远程监控设备的运转运行情况,促进环保举措的落实。

1103

1103

0

0

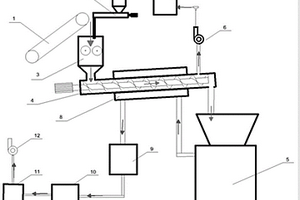

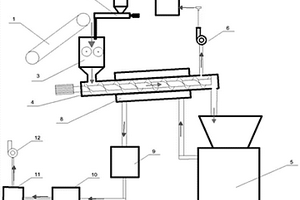

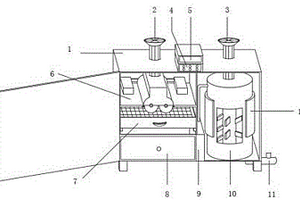

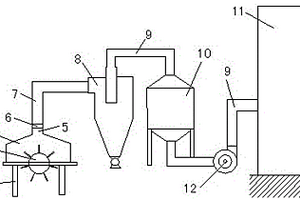

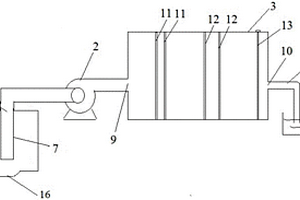

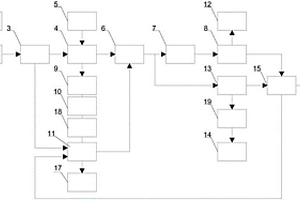

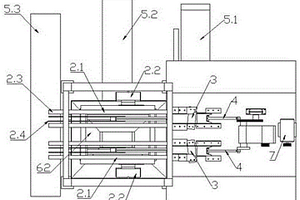

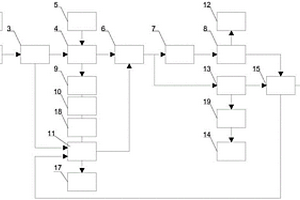

本实用新型涉及一种人造板废弃物同步产出合成气与氨气的系统,其包括下吸式固定床气化炉、以及顺次连接的齿辊式破碎机和螺旋热解器;所述螺旋热解器的气体出口通过管道顺次连接第一引风机和第一氨气吸收塔,螺旋热解器的固体出口连接下吸式固定床气化炉的进料口;所述螺旋热解器的外壁套设有螺旋管式换热器,下吸式固定床气化炉的出气口与螺旋管式换热器的进气口相连通,螺旋管式换热器的出气口通过管道顺次连接布袋除尘器、第二氨气吸收塔、除水器和第二引风机。该系统能够在减少含氮污染物产生的基础上,制备纯净可燃气的同时获取氨气,有较好的环境友好性和经济性。

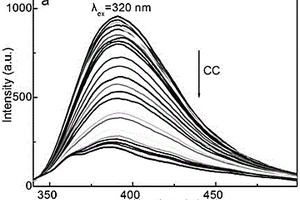

本发明公开了一种以海产品废弃物为碳源合成蓝色发光碳量子点的方法,将对虾壳粉末溶于去离子水中并超声至固体完全溶解,再加入钝化剂并混合均匀得到均匀溶液,其中钝化剂为乙二胺、己二胺或多巴胺,将均匀溶液转移至水热反应釜中于60~220℃热解反应1~36h,反应结束后自然冷却得到深棕色溶液,将得到的深棕色溶液离心去除大颗粒沉淀后用孔径为0.2μm的滤膜抽滤得到碳量子点溶液,将得到的碳量子点溶液进行旋转蒸发得到浓缩溶液,最后将浓缩溶液进行冷冻干燥得到粉末状蓝色发光碳量子点。本发明合成的蓝色发光碳量子点能够快速稳定地结合枸橼酸氯米芬,实现枸橼酸氯米芬的定量分析,扩大了荧光碳量子点在药物分析领域中的应用。

839

839

0

0

本发明涉及一种人造板废弃物同步产出合成气与氨气的系统,其包括下吸式固定床气化炉、以及顺次连接的齿辊式破碎机和螺旋热解器;所述螺旋热解器的气体出口通过管道顺次连接第一引风机和第一氨气吸收塔,螺旋热解器的固体出口连接下吸式固定床气化炉的进料口;所述螺旋热解器的外壁套设有螺旋管式换热器,下吸式固定床气化炉的出气口与螺旋管式换热器的进气口相连通,螺旋管式换热器的出气口通过管道顺次连接布袋除尘器、第二氨气吸收塔、除水器和第二引风机。该系统能够在减少含氮污染物产生的基础上,制备纯净可燃气的同时获取氨气,有较好的环境友好性和经济性。

1179

1179

0

0

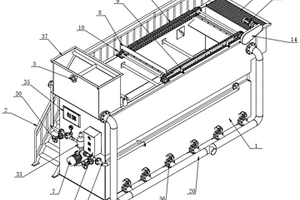

本发明涉及环保污水处理技术领域,具体地说,涉及一种组合式屠宰废水预处理装置及其运行方法,包括顶部为开口状态的气浮机箱体,气浮机箱体的一侧设置有爬梯平台,气浮机箱体的顶部一侧安装有筛分箱体。本发明中进水经过筛分箱体,使进水中的固体悬浮物经过组合式屠宰废水预处理装置筛分部分,将浮渣分离出去,然后进入溶气箱体,利用条型筛网表面间隙小,背面间隙大的结构,不易造成堵塞,作为筛分部分,当出现排渣不畅的情况时,利用冲洗水辅助排渣,减少了排渣设备,同时解决了排渣不畅的问题,适用于屠宰行业,同时适用于造纸行业、化纤行业、纺织印染行业、酒精厂、屠宰、肉食品加工、卤制品食品等行业。

1018

1018

0

0

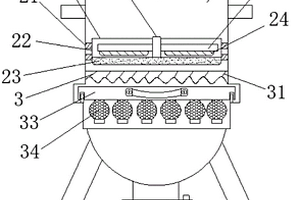

本实用新型公开了一种废弃药物清理装置,包括主体,主体顶部左右两侧分别设有固体投入口和液体投入口,主体顶部中间通过螺钉固定有控制器,控制器顶部通过螺钉固定有显示器,主体内部左侧从上至下依次设有粉碎单元、漏网层和粉末层,粉末层右端通过螺钉固定有罗茨风机,主体内部右侧设有混合桶,混合桶底部右侧通过螺钉固定有出料管,混合桶后面中间通过螺钉固定有加热层,混合桶内部上侧通过螺钉固定有杀菌灯组,混合桶内部底部中间通过轴承固定有搅拌棒,混合桶底部中间通过螺钉固定有搅拌电机,搅拌棒通过套装连接搅拌电机的工作轴上;本实用新型一种废弃药物清理装置具备了深度研磨、加热辅助混合的优点。

802

802

0

0

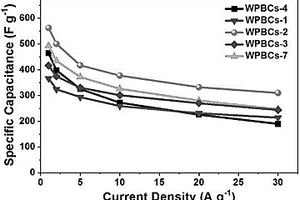

本发明公开了一种多用途氧氮共掺杂废弃生物质衍生碳材料的制备方法,将生物质粉末在管式炉中于500℃恒温热解处理2h,自然降温至室温制得生物质炭化物;再与固体KOH在容器中混合,加水浸泡后烘干得到炭化物/KOH混合物;将炭化物/KOH混合物在氮气保护下于600~800℃活化2h,自然降温至室温制得粗产物;将粗产物加入到盐酸溶液中浸泡24h,用去离子水洗涤至滤液呈中性,于80℃干燥24h制得多用途氧氮共掺杂废弃生物质衍生碳材料。本发明所用原料廉价、制备过程简单,制得的多级孔氧氮共掺杂碳材料在超级电容器器件和二氧化碳捕集与储存等领域中展现出较好的应用前景。

926

926

0

0

本实用新型涉及污水处理技术领域,且公开了一种印染用废水处理装置,包括支撑板,所述支撑板上表面的左前侧和左后侧均固定连接有支撑柱,所述支撑柱的顶端固定连接有处理箱,所述处理箱的左侧面插接有进水管,所述处理箱的右侧面插接有出水管。该印染用废水处理装置,通过将过滤板安置在处理箱内,使得污水中的固态物料均被过滤板收集,并由把手抽出过滤板将物料倾倒,使得该装置对污水进行初步处理,保证污水内的固体和液体分离,从而保证了该装置的过滤质量,通过设置的过滤布、纤维层和活性炭层,对污水进行第二步处理,将污水中的有害物质进行过滤,从而保证了该装置对污水过滤的质量,进而保证了该装置污水过滤的效率。

856

856

0

0

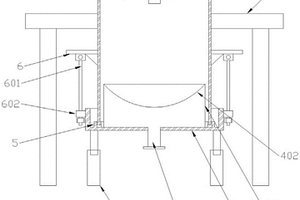

本实用新型公开了一种化学废水处理用厌氧沉淀罐,包括罐体,所述罐体包括罐身及底座,所述罐身及底座分体设置,且所述罐身及罐体之间通过可拆卸装置连接,所述罐身固定设置在机架上,所述罐身上设置有进水口及补气装置,所述底座设置在伸缩支架上,所述底座上设置有过滤装置,所述过滤装置的底部设置有排水装置,罐身和底座可以分离,增加了操作空间,极大的方便了人们对固体物的收集和清洁,减少劳动难度,提高生产效率,防止废水的活性成分发生变化,使得废水中的有效成分能够被进一步的回收利用,增加经济效益。

1142

1142

0

0

本实用新型涉及污水处理设备领域,尤其涉及一种工业废水分离净化设备,包括分离罐,所述分离罐内设置有相互连通的固液分离室和除油室,所述固液分离室与进水管连通,固液分离室中设置有第一筛网,第一筛网上方设置有用于推送固体垃圾的刮渣板,所述第一筛网末端设置有废渣槽;所述除油室中设置有油水分离装置,所述油水分离装置包括竖直设置的三通管,所述三通管的下管口与除油室底部留有水流通道,三通管的上管口设置于液面以上,三通管的侧管口与排水管连通,所述除油室上部设置有吸油管,所述吸油管与真空室下端的吸油口连通,该设备能够自动将分离出来的固体杂质进行清理,节省人力,油水分离效率高,成本低,适用性强。

819

819

0

0

本实用新型公开了一种废水处理工艺用有机物柱状吸附装置,包括本体,所述本体的内部连接有清扫机构,且清扫机构的底端连接有处理机构,所述本体的背面固定安装有收集仓。本实用新型可以有效的将废水中的固体颗粒物进行过滤分离开来,分离出来的杂质可以进行清扫,处理,避免了杂质堵塞过滤装置,降低过滤效果,在进行废水处理的时候可以进行分级处理加大了对废水的吸附处理的效果,使吸附的效果更加好,还可以通过对废水中的杂质进行回收处理,避免了二次污染,在进行吸附后可以对吸附装置进行清洗,进行下一次的使用。

903

903

0

0

本实用新型公开了一种翻板机废气处理系统,包括废气收集罩和废气收集罩支架,废气收集罩设置于翻板机上方,废气收集罩支架设置于翻板机的两侧与废气收集罩相连接,用于支撑废气收集罩,废气收集罩支架上相对于翻板机的一侧设置有冷却电扇,废气收集罩上方设置有开口,开口处设置有抽风装置,排气管道一端与废气收集罩的开口相连接,另一端与旋风分离器相连接,旋风分离器顶部的出风口通过连接管道与等离子废气处理装置相连接,等离子废气处理装置的出口处通过连接管道与烟囱相连接,所述连接管道上设置有风机,本实用新型结构合理,使用方便,在处理废气和纤维粉尘等固体杂质的过程中不需要任何吸附剂及其它催化剂,降低了生产成本。

763

763

0

0

本实用新型公开了一种有机磷配体生产的废液收集装置,包括主体,还包括将水资源收集的冷却结构、防止投料时废气污染的隔气结构以及处理固体废料的刮料结构,所述主体内部底端的两侧均安装有加热板,且主体两侧的底端均安装有出液阀,所述主体两侧的外部均设置有冷却槽,且主体的内部横向安装有安装板,所述隔气结构位于安装板的下方。本实用新型通过设置有风机,将风机开启,将主体内部的水蒸气通过集气管吸入冷却槽的内部,经过冷凝管的冷凝,形成液体流入集水槽的内部,工作人员可以拉动把手将集水槽通过滑动板从滑道的内部抽出,将集水槽内部的水重新利用,该结构实现了对废液中水资源的收集,防止资源浪费。

1085

1085

0

0

本发明公开了一种用小麦淀粉生产中的废浆液制纸品胶粘剂,它是以小麦淀粉生产中的废浆液为原料经过沉淀浓缩、氧化、糊化或干燥而制得。其沉淀浓缩:使小麦淀粉生产中的废浆液沉淀,沉淀后的浓缩液为半固体或膏状,固含量(重量百分数)为20-33%;氧化:在上述的浓缩液中加入(以原料为10m3为基准)100-300(kg.)氧化剂,常温氧化时间3-14小时,糊化或干燥:将经过氧化的浓缩液在气流烘干机中烘干至干粉即可包装;糊化是将经过氧化的浓缩液加入糊化剂糊化为胶粘剂既可包装,本胶粘剂可替代淀粉胶粘剂粘结瓦楞纸板、纸管等纸制品,大大降低了纸品胶粘剂的生产成本;避免高浓度废浆液的排放,净化了排放的污水,减少对环境的污染。

本发明公开了一种磁性载钴有序介孔碳材料的制备方法及其在催化Oxone降解左氧氟沙星废水中的应用,属于介孔碳材料的合成及有机废水处理技术领域。本发明的技术方案要点为:磁性载钴有序介孔碳材料的制备方法,以七水硫酸钴、氢氧化钠和氨水为原料制备Co3O4固体,再将Co3O4固体与三聚氰胺和F127进行水热反应制得磁性载钴有序介孔碳材料。本发明制得的磁性载钴有序介孔碳材料的比表面积和孔体积均较大,其与Oxone组成的氧化体系对左氧氟沙星废水的降解效率较高,并且降解过程中不产生有毒有害副产物且可回收利用。

962

962

0

0

本实用新型涉及一种锂电池回收过程中产生的有机废气处理系统,包括袋式除尘器、鼓风机、催化燃烧设备、碱池,其中,所述袋式除尘器设有废气进入口、废气排出口和排尘口,所述袋式除尘器内设有连接废气排出口的过滤袋,所述鼓风机的进风口连接所述废气排出口,所述鼓风机的出风口连接所述催化燃烧设备,所述催化燃烧设备可将有机废气燃烧为二氧化碳和水,所述催化燃烧设备的排气管连接碱池。采用袋式除尘器、催化燃烧设备和碱池,实现了采用过滤除去固体微粒,经催化燃烧把碳酸酯类可燃气体氧化燃烧成二氧化碳和水,经碱池吸收除去二氧化碳和水,得到碳酸盐类化合物,实现零排放,其具有环境友好、结构简单、净化效率高、节能、无二次污染等优点。

1067

1067

0

0

本实用新型属于一种煤气化废渣资源化利用的生产装置;包括空气分离装置,二氧化碳管网,空气分离装置分别于氮气管网和氧气管网,所述氧气管网分别与第一气化炉和第二气化炉的气相进口相连;所述第一气化炉的固体进口与气化原料储罐相连,第一气化炉的固体出口通过废渣处理单元与第二气化炉相连;所述第一气化炉的气相出口与工艺气处理单元相连;所述二氧化碳管网与第二气化炉的气相进口相连;第二气化炉的气相出口与工艺气处理单元相连;具有结构简单、设计合理、并以二氧化碳作为气化剂,实现废渣中的残碳完全反应,不仅有效的回收了废渣中的残碳避免了原料煤的损失,且提高了CO工艺气量的优点。

1110

1110

0

0

本发明公开了一种护理废弃物的过滤分离装置,包括箱体,所述箱体内设有压料腔,所述压料腔内设有伸缩装置,所述压料腔的下侧还设有滤板,所述滤板的下侧卡接连接有废液箱,所述压料腔的侧壁开设有进料口和出料口,所述箱体靠近出料口的侧壁还卡接连接有废料箱。本发明的优点在于,在需要对废弃物处理时,将废弃物置于压料腔内,废弃液则会从滤板流到废液箱内,然后通过伸缩装置带动压板向前推进,此时导线处于通电状态,电流变液在电场作用下为固体,因此挡板不能转动,此时压板被推板推进,废弃物在压板和挡板之间挤压,使废弃物内部残留的液体从滤板处流出,固液分离的更彻底,同时也能压缩废弃物的体积,有效节省装置的容纳空间。

1134

1134

0

0

本发明公开了一种锂离子电池正极废片活性物质的再生工艺。本发明的技术方案要点为:(1)将剥离剂以喷淋、淋洗、浸渍或浸泡的方式与正极废片接触,并在-10-120℃保持0.1-36h;(2)筛分或拣出铝箔片,将含有活性物质的剥离剂混合物过滤或离心,洗涤,分离出固体活性物质和液体剥离剂;(3)将固体活性物质于40-250℃干燥,在干燥后的固体活性物质中加入锂源,混合均匀后三步煅烧;(4)煅烧后使炉温自然冷却收集固体物质即为再生的正极活性物质。本发明回收再生的正极材料与制造锂离子电池的正极所用材料具有相同的结构、形貌和组成,电化学性能稳定。

1197

1197

0

0

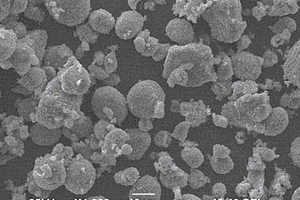

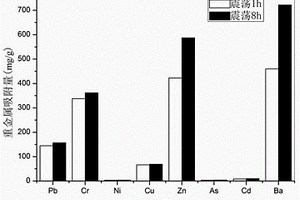

本发明公开了一种纳米零价铁去除危险废弃物焚烧飞灰中重金属的方法,属于环境保护中危险固体废弃物污染控制技术领域。本发明的技术方案要点为:将危险废弃物焚烧飞灰与水混合均匀后加入纳米零价铁得到混合溶液,然后通过冰醋酸调节混合溶液的pH为2-4,再将混合溶液于25℃震荡反应1-8h完成危险废弃物焚烧飞灰中重金属的去除,反应后的混合溶液经过磁力分选分离出飞灰残渣和纳米零价铁的重金属混合物,该纳米零价铁的重金属混合物回收再利用。本发明的纳米零价铁去除焚烧飞灰中的重金属反应时间短且去除效果较好,危险废弃物焚烧飞灰处理过后重金属的浸出毒性明显降低,更加有利于焚烧飞灰残渣的资源化利用。

911

911

0

0

用废旧锂离子电池制备钴铁氧体的方法,本发明涉及一种磁性材料制备方法,本发明目的是提供一种工艺简单,成本低、产品附加值高的用废旧锂离子电池制备钴铁氧体的方法。本发明技术方案要点是,(1)将废旧锂离子电池的正极材料放在硫酸液中,当铝片与正极活性物质剥离后,并加入铁粉,制成钴铁溶液;(2)将碱溶液加入上述钴溶液中调PH为5.0;(3)在钴铁溶液中加入适量的铁盐或亚铁盐,使铁∶钴的摩尔比值为1.0-3.0∶1.0,加入冰乙醇分散剂并加入1.0-3.0MOL/L的碱溶液,调整PH值为7-13,煮沸0.5-1H;(4)将上述煮沸的溶液装入反应釜中,在100-250℃下反应2-24H;(5)对上述反应得到的固体物洗涤,在100-120℃下干燥得到本发明的钴铁氧体。本发明用于制造钴铁氧体材料。

769

769

0

0

本实用新型涉及固体废物处理技术领域,特别是涉及废电池自动拆解分类系统,现有电池拆解通过水力浮选装置分选零部件,污染环境且带端盖的电池直接破碎造成分类不精细,废电池自动拆解分类系统,包括传送机、切盖机和震动筛分机,切盖机包括切刀和用于将电池推送至切刀位置的主动力杆,切盖机侧部连接用于传送电池端盖的第一传送机,震动筛分机一侧与切盖机相连供切除端盖后的电池进入,震动筛分机另一端连通传送电池底壳的第三传送机,震动筛分机底部连通用于传送电池极板的第二传送机,电池分布拆解后,经多路传送机送至不同装置内进行处理,工序少,效率高,避免环境污染,在固体废物处理技术领域具有很好的发展前景。

841

841

0

0

本发明公开了一种从锂离子电池正极废片中回收活性物质的方法。本发明的技术方案要点为:(1)将锂离子电池正极废片放入膨胀剂中,使正极废片与膨胀剂完全接触,并在19-189℃保持0.1-36h;(2)筛分或拣出铝箔片,将含有活性物质的膨胀剂混合物过滤、沉降、筛分或离心,洗涤,分离出固体活性物质和液体膨胀剂;(3)将步骤(2)得到的固体活性物质于40-250℃干燥,在干燥后的固体活性物质中加入锂源,混合均匀后三步煅烧;(4)煅烧后使炉温自然冷却收集固体物质即为再生的正极活性物质。本发明回收再生的正极材料与制造锂离子电池的正极所用材料具有相同的结构,形貌和组成,电化学性能稳定。

1363

1363

0

0

本发明属于一种煤气化废渣资源化利用的生产装置以及生产方法;包括空气分离装置,二氧化碳管网,空气分离装置分别于氮气管网和氧气管网,所述氧气管网分别与第一气化炉和第二气化炉的气相进口相连;所述第一气化炉的固体进口与气化原料储罐相连,第一气化炉的固体出口通过废渣处理单元与第二气化炉相连;所述第一气化炉的气相出口与工艺气处理单元相连;所述二氧化碳管网与第二气化炉的气相进口相连;第二气化炉的气相出口与工艺气处理单元相连;具有结构简单、设计合理、并以二氧化碳作为气化剂,实现废渣中的残碳完全反应,不仅有效的回收了废渣中的残碳避免了原料煤的损失,且提高了CO工艺气量的优点。

1108

1108

0

0

一种医疗废物处理系统,它可以在密闭状态下对医疗废物进行现场无害化处理,全过程自动化操作,适用于医疗机构、医药公司、血液中心、疾控中心、科研教学、生物生产机构等。本实用新型包括粉碎机、消毒罐、医疗废物分类识别系统、混合泵、臭氧水罐、臭氧发生器、管道泵、臭氧水在线监测仪、过滤器、管道排污泵、过滤脱水系统、电动阀门等,运用臭氧水杀菌消毒原理,运行过程中自动控制系统根据提前设置内容工作,当医疗废物经过无害化处理后,进行固液分离及固体脱水,固体废物做生活废物处理,液体做日常污水处置。本实用新型有利于保护环境,灭菌效果完全符合消毒技术规范标准。

899

899

0

0

一种医疗废物杀菌循环系统,它可以在密闭状态下对医疗废物进行现场无害化处理,全过程自动化操作。它可以现场处理医疗废物,对其进行杀菌消毒、粉碎、固液分离等一体化处理。它包括医疗废物分类识别系统、臭氧水制备系统,循环粉碎杀菌系统,过滤分离系统、在线监测系统等。医疗废物分类识别系统包括电子标签、条码识别器、数据传输和处理系统,用于识别医疗废物的来源;臭氧水制备系统包括臭氧发生器、臭氧水罐、混合泵等,用来制作一定浓度的臭氧水;循环粉碎杀菌系统包括消毒罐、粉碎机、管道排污泵等,对医疗废物进行循环粉碎处理;过滤分离系统包括滚筒筛和排水管道等,进行固液分离;在线监测系统包括过滤器和臭氧水在线监测仪等,在线监测臭氧水浓度。设备运行过程中由自动控制系统根据提前设置内容工作,当医疗废物经过无害化处理后,进行固液分离及固体脱水,固体废物做生活垃圾处理,液体做日常污水处置。

1086

1086

0

0

本发明公开了一种从氨废水中回收氨的方法,属于一种分离技术。本发明需要解决的技术问题是设计一种从氨废水中回收氨的方法,可以回收纯氨水,使废水中的氨含量低于环保排放的标准。本发明的技术方案是,一种从氨废水中回收氨的方法,将含氨的废水送入离心机将废水中不溶于水的碱分离出去,得到不含固体碱的氨废水;将上述不含固体碱的氨废水送入泡罩式精馏塔中进行蒸馏后经冷却得到纯净氨水,返回到生产线中重复使用,经蒸馏后的废水的氨含量低于环保排放的标准,可直接排放,蒸馏工艺参数:蒸汽压为0.1-0.5Mpa,废水流量为2-5M3/h,塔内液面高度为1000-2000mm,废水温度为90-110℃。本发明可用于含固体碱的氨废水的回收和排放。

931

931

0

0

本发明涉及废旧电池处理领域,尤其涉及一种废旧电池固液废料分离装置。技术问题为:单靠挤压无法将废旧锂电池固体中的溶液完全挤出,使得挤压后仍有部分溶液残留在废旧锂电池固体中,从而导致固液分离不完全。技术方案为:一种废旧电池固液废料分离装置,包括有固定组件和拆卸组件等;固定组件内部安装有拆卸组件。使用时通过转动的拧出块将废旧锂电池的活塞拧开,从而将其中的电解液倒出并收集,实现初步固液分离,上下往复运动的第一联动块联动第一限位块运作,对废旧锂电池进行小幅振动,从而将附着在废旧锂电池内壁的电解液抖出,避免出现电解液残留现象,利于加快分离效率,同时避免了因直接破碎废旧锂电池而导致的电解液四处飞溅的问题。

中冶有色为您提供最新的河南新乡有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日