全部

1038

1038

0

0

本发明属于冶金领域,具体涉及一种以钛白废酸为原料处理钛精矿制备富钛料的方法。本发明要解决的技术问题是提供一种以钛白废酸处理钛精矿制备富钛料的方法。该方法包括以下步骤:A、球磨与配料;B、煅烧反应;C、冷却;D、酸浸;E、过滤分离得到富钛料。本发明方法工艺流程简单搞笑只需要煅烧和废硫酸浸出两个主要反应步骤即可变废为宝,并得到较高品位的富钛料,具有很好的大规模推广利用前景。

961

961

0

0

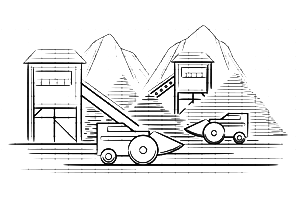

本发明属于钾肥生产与CO2减排综合领域,提供一种生产氯化钾同时矿化固定CO2的方法。其工艺步骤如下:(1)以钾长石、氯化钙、煤为原料,配料、球磨并压制成型或造球;(2)将型料或料球从回转窑的窑尾送入回转窑,将空气从窑头送入回转窑,控制型料或料球在800~1000℃区间的停留时间为20~40min;(3)将焙烧料粉碎并加水进行水浸提钾;(4)将浸钾渣加水调浆并通入CO2进行矿化反应;(5)当浸钾液的波美度≤29时,将其返回用于焙烧料中钾的浸出,当浸钾液的波美度>29时,将其蒸发浓缩至波美度为42~42.5,然后降温进行氯化钾结晶;(6)将提钾母液降温进行氯化钙结晶,固液分离得氯化钙和提钙母液。

1030

1030

0

0

本发明提供了一种BCN基钙钛矿结构NTC热敏电阻材料及制备方法,该材料为Nb掺杂的BaCoNb2O9(BCN),其制备成型方法为:(1)根据阳离子化学计量称取原料粉末,球磨并干燥;(2)煅烧粉体;(3)研磨、造粒并压制成型,(4)采用多物理场耦合活化烧结技术进行烧结。本发明中具有钙钛矿结构的NTC热敏电阻BCN具有良好的结构稳定性,可以在高温下安全有效的工作,元素的掺杂可以调整温度与电导率的关系,使材料具有更广泛的温度应用范围。本发明中应用新型制备技术—多物理场耦合活化烧结技术(Micro‑FAST),综合了电、热、力多物理场效用,是一种高效、节能又环保的新型制备方法,具有极大的发展前景。

1039

1039

0

0

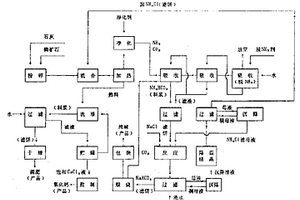

本发明公开了一种从钒钛磁铁矿中分离铁、钒、钛的方法。该方法首先,将钒钛磁铁矿粉碎后加入添加剂和/或还原剂、粘接剂,制成球团或压块;然后,将球团或压块在进行还原焙烧、水淬、球磨并浸出;固液分离后,浸钒液和浸渣,浸渣继续磁选分离得到铁精粉和富钛尾矿;浸钒液可继续调浆沉钒、固液分离得到钠盐和钒酸铵。本发明工艺简单、能耗低、金属回收率高;并且本发明在分离过程中合理利用资源,有效利用分离得到的钠盐和氨气,整个分离过程的资源利用率较高。

1154

1154

0

0

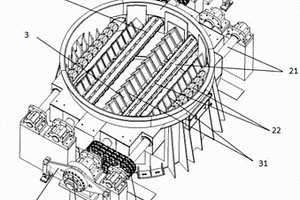

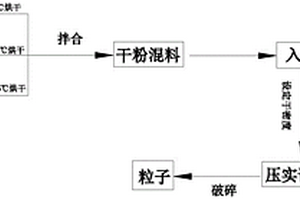

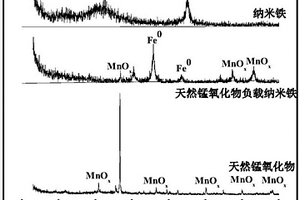

本发明所述以铁精矿粉为原料制备中高档永磁铁氧体的方法,永磁铁氧体中元素Fe的原料采用铁精矿粉,在制备第一料浆时加入了助烧剂A和助烧剂B,并将第一料浆过滤得到的湿料通过预烧形成永磁铁氧体预烧料,然后将预烧料粉碎后添加表面活性剂、二次添加剂通过湿法球磨形成第二料浆,再将第二料浆过滤得到的湿料制备成生坯进行烧结,得到高磁性能永磁铁氧体材料,经检测,其剩磁Br:420‑430mT、矫顽力HCB:285‑310KA/m、内禀矫顽力Hcj:340‑370KA/m、最大磁能积BH(max):33‑34KJ/m3。该方法突破了原料对中高档永磁铁氧体材料制备的制约,有利于扩大中高档永磁铁氧体材料的生产规模并降低成本。

1219

1219

0

0

本发明属于化工冶金领域,具体涉及一种攀枝花钛精矿制备低钙镁钛渣的方法。本发明解决技术问题的技术方案包括以下步骤:a、将攀枝花钛精矿球磨、在700~850℃氧化后,酸浸,过滤,洗涤,干燥,得预处理矿;b、将预处理矿与过量还原剂混匀后造球,将球团在1000~1300℃下还原,制备出金属化球团;c、将金属化球团进行冶炼,冶炼结束后出渣,冷却后破碎,即得低钙镁钛渣。本发明方法能够将TiO2品位从46%左右提高到85%以上,且钛渣钙镁含量低,粒度适中,能够用作氯化沸腾法制备钛白粉的原料。

981

981

0

0

本发明公开了一种室温环境下通过微量溶剂辅助的机械化学合成的全无机钙钛矿材料的方法,合成产物为Cs4PbX6和CsPbX3(其中,X=Cl、Br、I)。首先将所需原料在研钵中按照一定比例研磨5‑10min,再加入原料总量0.05‑5%的微量溶剂:二甲基亚砜(DMSO)或二甲基甲酰胺(DMF)。之后继续研磨10‑60分钟即可获得高发光性能的无机钙钛矿材料。研究发现没有加入DMSO或者DMF之前,所得到的的钙钛矿产物的量子产率较低,发光微弱,但在加入微量DMSO或DMF后便可以获得量子产率高达90%以上的高荧光钙钛矿材料。本发明涉及的DMSO或DMF含量较少,节约成本,且所述合成方法简单,合成条件温和,研磨后可以直接得到粉体产物,产品稳定性高,在工业化生产中可以用大型球磨机代替研钵,易于工厂大规模化生产。

本发明涉及一种微晶石墨原矿粉/磷酸盐/环氧树脂防腐涂层及制备方法,属于防腐材料领域。本发明微晶石墨原矿粉/磷酸盐/环氧树脂防腐涂层及制备工艺,涂料分成A、B两组份,A组份的成分为:水性环氧树脂65‑75%wt,微晶石墨原矿粉3‑10%wt、磷酸盐2‑5%wt、非微晶石墨填料2‑4%wt、助剂2‑5%wt,其余为水;B组份为固化剂溶液,采用改性的多胺类固化剂水性溶液,其改性的多胺类固化剂含量为20‑35%wt,其余为水。本涂料采用微晶石墨原矿经球磨、偶联剂改性而成,具有成本低,达到微晶石墨原矿的充分、高效利用。

1021

1021

0

0

本发明公开了一种电氧化浸出低品位氧化铅锌矿石的方法,包括以下步骤:A、制浆,将低品位氧化铅锌矿破碎并球磨后加水混合制成矿浆;B、浸出,将矿浆加入电解槽后添加碱液与活化剂形成固液混合物;然后在常温常压下进行浸出,得到浸出液和海绵铅;C、对浸出液进行分离与提取,得到锌粉,分离锌粉后的滤液进行再生处理后再次返回电解槽中循环利用;D、对海绵铅进行回收成锭;E、对生产过程中生成的废水与废渣进行处理。上述电解槽包括阴极区、阳极区、搅拌器、阴极板以及阳极板。本发明提供了一种电氧化浸出低品位氧化铅锌矿石的方法及其浸出设备,简化了工艺流程,降低了能耗、污染以及成本,提高了生产效率。

751

751

0

0

本发明公开了一种由钼精矿生产催化剂用高溶三氧化钼的方法,包括步骤为:一、焙烧及球磨;二、酸洗及过滤;三、烘干。选用粒度D90小于60um,钼含量≥55%的钼精矿,经干燥后使用回转窑进行焙烧;配制稀盐酸浓度在3~5g/l,焙砂与稀盐酸的固液比1:3~1:6,转入压力反应釜中,压力反应釜内升温并通入工业氧气,搅拌洗涤;对在以上工艺条件下获得的洗后焙砂滤饼,置于沸腾炉中同时进行干燥及粉碎。本发明的焙砂加压酸洗法从辉钼矿生产至高溶三氧化钼,工艺流程短,金属回收率高,生产成本约8000元每吨;生产过程仅产生PH约为2的酸性含钼料液,不产生含氨废气废水,环境友好。

753

753

0

0

本发明提供一种锂辉矿生产高纯碳酸锂的方法,属于锂矿回收利用技术领域;包括:将锂辉矿煅烧后球磨,然后通过硝酸二次逆向浸出,所得浸出液通过纳滤膜分离成高价离子溶液和一价离子液,所述高价离子溶液经蒸发浓缩后,进行煅烧获得粗制氧化铝副产品;将一价离子液采用两段调pH除杂方式,得到更纯净的滤液II和滤渣II,滤液II经浓缩、结晶获得硝酸钾和母液I,所得母液I经离子交换、双极膜处理分别得到硝酸及氢氧化锂与微量氢氧化钠、微量氢氧化钾混合溶液;进一步制备氢氧化锂或碳酸锂产品。本发明是针对锂辉矿制备高纯碳酸锂产品,本发明产品纯度高,锂回收率高。

899

899

0

0

一种流动式多功能选矿机械装置,使用载重汽车作动力,进行流动行驶选矿,它包括破碎机、球磨机、发电机、摇床和抽水机,在汽车驾驶室的后部、大梁平面左右两侧安装有破碎机和发电机,汽车传动轴上设有皮带轮带动发电机,汽车后刹车轱经皮带连接破碎机。在汽车大梁的中部设置有选矿摇床。本实用新型实现了流动化生产,解决了传统选矿机械装置对土地、资金大量占用的问题,同时提高了自动化生产程度,可明显提高企业的经济效益,充分利用载重汽车的动力,不改变其行驶功能,经合理组配,达到流动选矿的目的,解决了矿石需要大量运输的弊端,简化了选矿传统机械装置庞大的结构,解决了大量小型矿山无能力或无条件建立选矿机械装置,及低品位矿浪费严重的弊端。

1035

1035

0

0

本发明公开了一种硝酸有压浸出锂辉矿生产电池级碳酸锂的方法,包括如下步骤:将锂辉石煅烧、球磨;加水打浆,往浆液中加硝酸进行硝酸二次逆向浸出,得浸出液和浸出渣;将浸出液分段调pH;得到相应的除杂后液和除杂渣;将除杂后液使用碳酸钠沉锂生成Li2CO3产品,沉锂所产生的母液经浓缩结晶得到NaNO3、KNO3、Li2CO3。其中,NaNO3通过膜处理实现酸碱回收使用。针对传统硫酸法的弊端,本发明使用硝酸直接浸出煅烧后的锂辉矿,且采用硝酸二次逆向浸出,使浸出液pH不低于2.5,减少中和残酸辅料消耗,产渣量减少,有效提高了锂矿中锂的总回收率,同时实现了酸碱循环再生利用,具有较好的经济价值,工艺绿色环保。

1109

1109

0

0

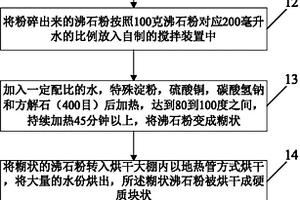

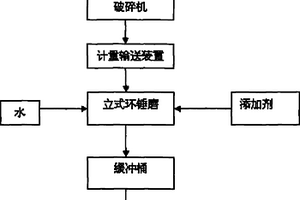

本发明公开了一种钙芒硝矿开采废石深度开发利用方法,属于钙芒硝矿资源利用技术领域,目的在于提供一种钙芒硝矿开采废石深度开发利用方法,解决现有钙芒硝矿开采废石没得到有效资源化利用的问题。其将钙芒硝矿开采的废石进行了资源化深度开发利用,废石经破碎、湿法球磨、多段式浓密洗选处理后,浓密洗液加工制备成NaHCO3、(NH4)2SO4,浓密泥浆经洗涤式压滤机洗涤、压滤后制得滤饼,滤饼经造粒烘干制得钙芒硝石膏,可用作建材原料、水泥添加剂,滤饼经固固分离、全面去杂烘干后可制得建材用高纯石膏,建材用高纯石膏经表面改性处理可制得复合材料用填充石膏。本发明适用于钙芒硝矿开采废石深度开发利用。

873

873

0

0

本发明涉及一种铁矿的冶炼方法,具体涉及一种钒钛磁铁矿的低温冶炼方法。钒钛磁铁矿的低温冶炼方法包括:a、取钒钛磁铁矿,粉碎,研磨,加还原剂,球磨,混匀;b、将a步骤混匀后得到的粉体物料,在600~650℃下焙烧1~2h;c、向b步骤焙烧后得到的物料中加入还原剂,在温度为700~800℃下加热1~2h;d、将c步骤加热后的物料冷却至室温,粉碎,磁选,得到铁粒和钛渣粉。本发明钒钛磁铁矿的低温冶炼方法,通过低温煅烧还原,降低了钒钛磁铁矿中的杂质和冶炼成本,提高了钒钛磁铁矿中铁的含量和铁的回收率,最终得到的铁粒中铁含量>99%,铁的回收率>80%。

749

749

0

0

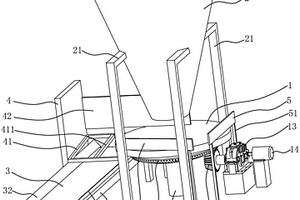

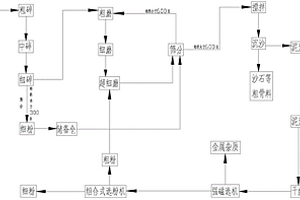

本发明公开了一种矿石制粉系统及工艺,涉及矿物加工技术领域,矿石制粉系统包含用于辊压原料的第一台高压辊磨机,还包括辊压单元和末端高压辊磨机,所述辊压单元内设有N台高压辊磨机,N为大于等于1的整数;所述辊压单元的入料口与第一台高压辊磨机连接,出料口与末端高压辊磨机连接;第一台高压辊磨机将原料处理成中间物料后,直接进入辊压单元的高压辊磨机,再进入末端高压辊磨机处理。本发明提供的矿石制粉系统及工艺,只采用高压辊磨机一种设备的组合,工艺更加简单,经过高压辊磨机处理得到的成品性能优异;相比于球磨机的湿磨工艺,节约了60%以上的能耗,且无需脱水烘干,节约了水资源;工艺流程短,占地面积小。

本发明公开了一种利用氟碳铈型稀土尾矿低能耗制备发泡陶瓷保温材料的方法及产品,属于建筑材料制备领域,目的在于解决现有的金属尾矿通常采用堆放处理,占用大量土地、造成环境污染的问题。该方法包括如下步骤:以氟碳铈型稀土尾矿、高岭土、石英、发泡剂为原料,按配比称取各组分,混合均匀后,依次经湿法球磨、干燥、成型、烧结后,随炉冷却,即可。本申请中,一方面以废弃的氟碳铈型稀土尾矿作为主原料,减少了原料成本;另一方面,本申请降低了烧结温度,有利于减少发泡陶瓷保温材料的制备能耗,降低了生产成本;其对于降低发泡陶瓷保温材料的制备成本具有显著的进步意义,有利于促进发泡陶瓷保温材料的推广和应用。

736

736

0

0

本发明公开了一种铁矿干法细磨方法,包括如下步骤:第一步,经粗破后的铁矿送入高压辊磨机中进行辊磨,辊磨后的铁矿送入选粉机分选;第二步,选粉机分选出的细粉在气流作用下进入收尘器进行气固分离,将输出的细粉作为产品通过出料口存储或进入下一道工序;第三步,选粉机分选出的粗粉返回高压辊磨机继续辊磨,形成循环。本发明铁矿干法细磨方法,取消能耗大、处理量小的球磨机,充分发挥高压辊磨机的粉磨效能,整个系统流程简单、生产成本低、占地面积小、钢耗小、电耗少,并且整个过程不消耗水,是一种节能、高效、无污染的铁矿干法细磨方法。

804

804

0

0

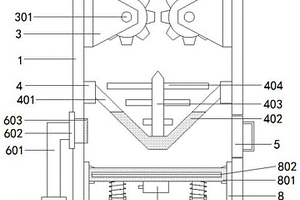

本发明涉及一种细粒难选矿的选择性解离强化分选方法,包括如下步骤:1)利用球磨机或棒磨机对原矿石进行粗磨;2)预先分级出粒度为‑0.15mm的产品进入砂磨操作;3)采用砂磨机砂磨得到含量达90%以上的粒级为‑0.074mm的产品;砂磨机内各介质的粒级占比按质量比计为2.0mm:2.5mm:3.0mm:4.0mm:5.0mm=2~3:2~3:1~2:1~2:0~1.5;4)砂磨处理后的产品进行分选,得到精矿。本发明的选矿方法达到了选择性解离的效果,实现了磨矿产品的窄级别分布,有利于提高有用矿物的单体解离度,强化矿物的分选作用,并且大幅度降低了能耗。

1124

1124

0

0

本发明涉及一种用石墨尾矿制备微晶玻璃的方法,其特征在于:按重量份数比计:石墨尾矿55~70份,方解石15~30份,高岭土0~5份,纯碱5~15份,白云石0~5份,钾长石0~5份,二氧化锰0~3份,水淬钢渣0~15份;混合均匀、球磨;装入坩埚送入高温炉熔制,1400℃~1550℃熔制2~3h;玻璃液倒入冷水池,得碎玻璃颗粒;送入磨机磨成‑200目玻璃粉;经压机成型、装入模具,送高温炉中烧制,先以10~15℃/min升至600~650℃,再以2~5℃/min升至800~1000℃,保温2~4h后,模具随炉冷却至室温,得微晶玻璃坯体,切削、抛光。本发明优点:充分利用石墨尾矿的组成,将其制备成微晶玻璃,最大程度提高了石墨尾矿的附加值;可作装饰材料、耐磨耐腐蚀材料等。

1102

1102

0

0

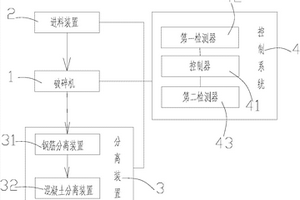

本发明公开了一种绞笼替换故障设备实现铁矿磨选连续生产的方法,涉及选矿过程控制技术领域,解决现有铁矿磨选生产线任一设备发生故障进行检修,需要整条生产线停产,影响连续生产的问题。本发明采用的技术方案是:绞笼替换故障设备实现铁矿磨选连续生产的方法,铁矿磨选生产线中的球磨机、磁选机、分级机任一设备出现故障,故障设备的上下游设备之间通过绞笼连接,维持铁矿磨选生产线连续生产。通过绞笼替换故障设备继续生产,同时对该故障设备进行维修,避免故障设备影响生产节奏,维持整条生产线的连续生产。本发明对生产线的整体运行是一强有力的保证,通过调整生产节奏,通过少量降低生产量的方式组织生产,可满足产品质量要求。

840

840

0

0

本发明公开了一种利用霞石尾矿制备蒸压灰砂砖的方法,将重量百分比为55%‑70%的霞石尾矿和30%‑45%的石灰石混合后,采用粉碎机对霞石矿尾矿和石灰石混合物进行粉碎处理,之后采用球磨机对粉碎后的霞石矿尾矿和石灰石混合物进行磨矿处理后,将重量百分比为84%的霞石尾矿与石灰石混合物、15%的石英砂、1%水泥经过搅拌、与水混合、搅拌、消化、搅拌、固定成型、蒸压养护制得产品。本发明以霞石尾矿为原料,尾矿利用率高,通过水泥加入,提高蒸压灰砂砖强度,制得蒸压砖可达MU15‑25级,同时通过将霞石尾矿及石灰混合处理,霞石尾矿剂作为生产原料又可作为石灰石的“助磨剂”,减小霞石尾矿和石灰石混合物粉碎阻力,降低磨机功耗,提高霞石尾矿和石灰石粉磨效率。

772

772

0

0

本发明提供一种用于低温固体燃料电池的钙钛矿型阴极的制备方法,使用金属硝酸盐、碱金属及其氧化物与沉淀剂、络合剂、分散剂等助剂混合搅拌均匀后,获得ABO3类钙钛矿型前驱体,之后与氧化铈、氧化硅混合后进行高温烧结,获得掺杂氧化铈(DCO)/钙钛矿型粉体材料,经过球磨行星磨等进行处理降低粉体粒径通过流延法制备为膜电极。所述A类金属为La系,B类为过渡金属,沉淀剂为氨水、碳酸铵、尿素等,络合剂为柠檬酸,分散剂为聚丙烯腈类有机溶剂。本发明解决了传统钙钛矿阴极与氧化铈电解质在电池工作中由于热膨胀系数引起的膜电极开裂、起皱等问题,减少因热膨胀引起的内阻变化,提高膜电极的使用寿命。

977

977

0

0

本发明提出一种双层钙钛矿结构的燃料电池阳极材料及制备方法,将锶、钼、镍的硝酸盐晶体混合后进行湿法球磨,浆体加入造孔剂等助剂过滤干燥压延后预烧,将预烧后的片状多孔材料浸渍于氯化镁溶液中,待多孔片材充分吸附后进行高温烧结,制备获得板材状双层钙钛矿结构的阳极材料Sr2Mo1‑yNi1‑yMg2yO6‑x。本发明提供上述方法克服了普通双层钙钛矿结构存在H2气氛下不稳定,B位掺杂金属原子容易在高温反应中析出,高温下电导率较低,难以实际应用的缺陷,本发明提出一种双层钙钛矿结构的燃料电池阳极材料及制备方法,在双层钙钛矿结构阳极基础上提高了电子电导率和结构稳定性,为其在燃料电池电极中的使用提供了可能。

964

964

0

0

本发明涉及一种压力气体破矿方法和一种压力气体破矿装置,属于矿石破碎领域。一种压力气体破矿方法所采用的技术方案是:将矿石放置于密闭装置中,往密闭装置中通入压力气体,使得密闭装置内气体压力大于矿石抗压强度,在开启密闭装置的瞬间完成破矿。一种压力气体破矿装置所采用的技术方案是:包括压缩机、矿石贮罐,压缩机与矿石贮罐通过气管相连接,矿石贮罐设有可开启的盖板,盖板以密封连接方式与矿石贮罐相连接。本发明模仿爆米花的原理,将矿石放置于密闭装置中,往密闭装置中通入压力气体进行破矿,简单有效、成本低廉。另外,破矿地点不受场地限制,不像湿式球磨机那样需要水资源。

787

787

0

0

本实用新型公开了一种氟碳铈型稀土重磁选尾矿回收利用生产系统,涉及矿物加工技术领域。该氟碳铈型稀土重磁选尾矿回收利用生产系统包括相互连接的浓缩机和水力旋流器组;浓缩机与所述水力旋流器组之间设置有砂泵;水力旋流器组包括多个水力旋流器,水力旋流器分为上端和下端,上端的内径大于所述下端的内径;水力旋流器的进料口设置于上端,进料口与水力旋流器的内壁相切,水力旋流器的顶部连接有浮选机,水力旋流器底部连接有球磨机。该系统从尾矿中提取重晶石、萤石等资源,一方面能将尾矿资源化利用,得到高品质的重晶石、萤石等资源,增加企业效益,另一方面,运行成本低,减少尾矿排放,有效促进节能减排。

1176

1176

0

0

本发明属于铁精矿制备技术领域,具体涉及一种硫酸渣生产高纯铁精矿的方法。本发明方法包括:a、取硫酸渣,加水,球磨,得到质量浓度为70~80%的矿浆;b、向a步骤得到的矿浆中加入矿浆总质量5~7%的浓盐酸,磨矿,浸取,取浸渣;c、将b步骤得到的浸渣进行磁选,得铁精矿。本发明硫酸渣生产铁精矿的方法,可以大大提高铁精矿的品位,最终得到铁精矿品位高达86%以上,铁收率达到93%以上,真正实现了变废为宝,综合利用的目的。

1226

1226

0

0

本发明公开了稀土脱氧促进剂,包括按重量计的稀土50‑60份,莹石粉70‑90份,生石膏92‑100份,霞石粉450‑500份,石墨50‑80份,氯化钠360‑400份,芒硝0.2‑3份,以及生石灰520‑550份。本发明还公开了用氧化铁矿生产赤铁矿精粉的方法。利用本发明方法,可制备获得含铁量达到63%‑68%的高品位赤铁矿精粉,通过氧化焙烧、快速反应进一步降低磷、硫、氧及夹杂物含量,磷、硫含量降低至双零以内,其它有害杂质降低至国标以内,显著提高铁水洁净度,可直接利用该精粉作为添加剂使用,提高钢铁的质量和产量,降低成本,并且,以氧化铁矿为原料在该脱氧促进剂的作用下生产赤铁矿精粉的方法已经经过了机械化的中试生产,可大规模推广应用。

928

928

0

0

本发明公开了一种花岗岩尾矿与高钛矿渣制备建筑微晶玻璃的方法,其特征是:按花岗岩尾矿10~70重量份、高钛矿渣30~90重量份的配比称取各原料,混合均匀制得配合料,然后将配合料升温至1400~1650℃保温1.5~4h后,浇注获得基础玻璃;将基础玻璃在660~770℃温度下核化,随后在990~1070℃温度下晶化,再冷却至室温,即制得建筑微晶玻璃。采用本发明,不需要额外加入其他矿物原料或者玻璃成分调节剂,固废利用率为100%,不仅节约了生产成本,还使污染环境的废弃物得到有效利用;本发明制得的建筑微晶玻璃的物理化学性能良好,弯曲强度和抗压强度高,可广泛用于高端建筑装饰材料。

中冶有色为您提供最新的四川有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日