全部

767

767

0

0

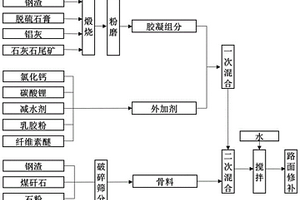

本发明属于固废利用领域,提供了一种利用工业固废制备用于冬季施工的路面修补材料,由如下重量份的原料组成:固废基富铁硫铝系胶凝材料45‑55份,骨料45‑55份,氯化钙2‑5份,碳酸锂0.2‑0.8份,聚羧酸减水剂0.1‑0.3份,可再分散性乳胶粉1‑3份,羟乙基甲基纤维素醚0.1‑0.3份。上述修补材料具有负温迅速硬化、成本低、碳排放少、固废利用量大等优点,可满足路面在负温环境下快速高强修补的要求,具极高的产业利用价值。

1099

1099

0

0

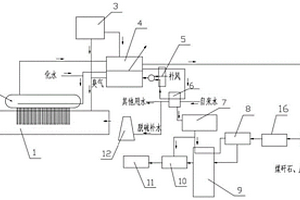

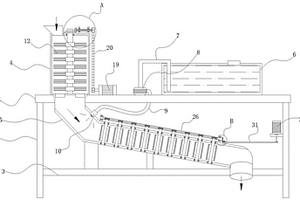

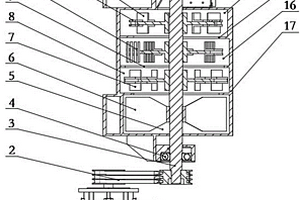

本发明涉及污泥干燥领域,具体涉及一种利用窑炉零污染资源化处置污泥及其他固废的系统和方法。将窑炉的余热利用技术与污泥干燥技术相结合,通过设置的余热锅炉或抽气管道将窑炉产生的余热进行回收利用,提高了能源利用率,干化后的污泥与煤矸石、废弃土等固废依次经过破碎、混合、搅拌、陈化、成型、烧结,无废渣产出,干化后的污泥热值在每公斤1000大卡以上,掺混到砖坯中,提高了砖坯的内燃值,可以减少烧结时需要的能耗,根据污泥掺混量的比例可以节省能耗至少5%。本发明中污泥等固废处理全程无废水、无废渣、无臭气排放,达到了零污染资源化处理污泥及其他固废,提高了资源利用率。

1067

1067

0

0

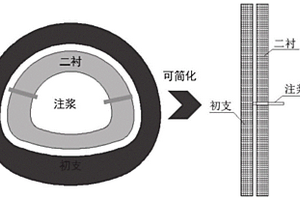

本发明公开了一种性能优化剂、基体材料、固废注浆材料及其制备方法与应用,性能优化剂,包括以下组分:聚羧酸减水剂、高聚物和激发剂。固废注浆材料,按重量份计,包括以下组分:所述基体材料5‑15份;所述性能优化剂0‑87.5份,不包括0;水40‑60份。基体材料,按重量份计,包括以下组分:硅酸盐水泥熟料15‑40份,硫铝酸盐水泥熟料4‑10份,脱硫石膏1‑4份,粉煤灰30‑60份,膨润土3‑9份,炉渣煤渣10‑20份。本发明拟通过将大宗固废材料回收利用,制备成充填胶结注浆材料,用于城市地铁衬砌壁后防渗注浆,解决因固废堆放而造成的环境破坏。

1089

1089

0

0

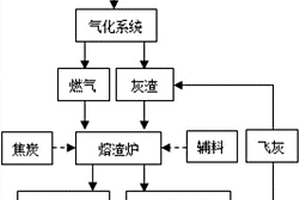

本发明公开了一种基于生物质类固废及危废的以废治废处置工艺,选择适合热解气化的生物质类固废/危废物质为原料,经预处理后输送到气化系统中进行热解气化得到生物质燃气与灰渣,将燃气与灰渣分别送入熔渣炉内,利用生物质类废弃物气化所得的燃气进行高温熔融焚烧,分解破坏掉二噁英类有毒害的有机质成分,并完成灰渣的熔融,熔融的灰渣经水淬后形成玻璃态熔渣将重金属包裹于熔渣内,实现危废物质的稳定固化,可满足超低浸出毒性的排放要求。本发明充分利用生物质类固废/危废气化燃气为灰渣熔融固化提供热能,解决了固废/危废焚烧灰渣易产生二次污染、稳定化处置能耗大以及运行成本高的问题,达到了以废治废的目的。

1105

1105

0

0

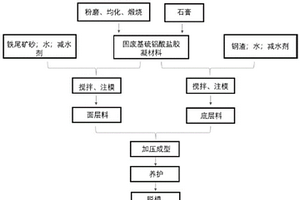

本发明涉及透水砖技术领域,具体涉及一种全固废透水砖及其制备方法和应用。所述透水砖包括底层和面层,底层中原料以质量份数计包括:固废基硫铝酸盐胶凝材料15~22份,钢渣70~80份;水胶比0.33;减水剂3~4.4份;面层原料以质量份数计包括:固废基硫铝酸盐胶凝材料15~22份,铁尾矿砂8~10份,水胶比0.33,减水剂3~4.4份。将固废基硫铝酸盐胶凝材料与钢渣进行复配,在提高透水砖的抗压强度的同时,还能够保证透水砖的透水性能良好;并且抗磨性能和抗冻性也都达到透水砖的标准,面层中的骨料选择铁尾矿砂,铁尾矿砂也与固废基硫铝酸盐胶凝材料复配,增加透水性,使得水更容易透过面层到达透水砖的底层,透过的水能够更容易透过基层;采用全固废原料,工艺简单,低成本。

本发明公开了一种适用于既有桩基承载力加固的固废基注浆材料及其制备方法。采用赤泥为主体材料,并协同其他多源固废,以氢氧化钾、电石渣、生石灰为激发剂,制备适用于改扩建工程既有桩基承载力加固的多源固废基注浆材料。本发明的制备方法简单,所制备的注浆材料凝结时间短、早期强度高、膨胀系数大、桩土界面胶结强度高,适用于既有桩基承载力加固,可保证高速公路改扩建工程的安全建设,并且缓解固废堆存压力,解决赤泥对环境造成的污染问题,推动固废高附加值综合利用。

866

866

0

0

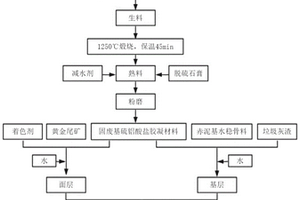

本发明属于道路工程技术领域,具体涉及一种全固废路缘石及其制备方法与应用。所述种全固废路缘石包括基层和面层,以重量份计,所述基层包括:固废基硫铝酸盐胶凝材料20‑30份、赤泥基水稳骨料50~80份、垃圾灰渣25~30份、水20‑25份;所述面层包括:固废基硫铝酸盐胶凝材料15‑20份;黄金尾矿30‑35份;着色剂1‑2份;水胶比0.35‑0.4。本发明将路缘石分为基层和面层进行不同组分的设定,通过将固废基硫铝酸盐胶凝材料同时引入到基层和面层中发挥作用,避免了多种外加剂的使用,在高效利用固废资源的同时,降低了路缘石的生产成本,而且,本发明所提供的全固废路缘石力学性能和抗冻性优异,能够满足施用标准。

885

885

0

0

本发明涉及混凝土制备技术领域,尤其涉及一种全固废高性能混凝土及其制备方法和应用。以重量份计,所述全固废高性能混凝土原料包括以下组分:赤泥20‑60份、矿粉30‑50份、秸秆焚烧灰10‑30份、建筑垃圾300‑650份、减水剂1‑4份、激发剂8‑12份。本发明的全固废高性能混凝土材料具有固废利用率高、早期强度高、和易性好、抗侵蚀及成本低廉等优点,且制作流程简单。另外,本发明的全固废高性能混凝土材料能够大宗利用固废,实现固废资源化利用。

本发明属于固废利用领域,涉及一种以污泥和垃圾飞灰为主的全固废配置硅酸盐水泥生料的方法,以增钙干化后的污泥、水洗后的垃圾飞灰为主原料,与辅料混合均匀后,形成水泥生料。提供了以污泥和垃圾飞灰为主的多种固废配比方案,使水泥窑处置固废的规模和种类增加,选择配比方案更加灵活。本发明的方法使新型干法水泥窑处置污水处理厂污泥和垃圾飞灰的处置规模增大,能够彻底解决污泥和垃圾飞灰等固废对环境的污染,减少水泥生产对石灰质和黏土质原料等自然资源的消耗。

819

819

0

0

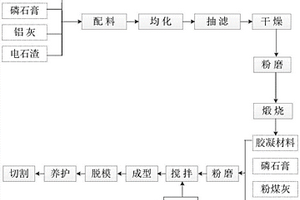

本发明涉及一种全工业固废高强度即用型发泡混凝土材料及制备方法,属于发泡混凝土制备技术领域。本发明采用多种工业固废协同互补和两级跃迁的制备思路:先由工业固废到高活性胶凝材料,再由胶凝材料到高强度即用型发泡混凝土,从而以全工业固废为胶凝材料和掺合料制备高强度即用型发泡混凝土;本发明在得到高性能即用型发泡混凝土的同时,实现了铝灰、赤泥、电石渣、磷石膏、粉煤灰等工业固废的大规模资源化利用,且制备时不消耗任何天然矿产资源。另外,本发明制备发泡混凝土时不需要蒸压养护或蒸养养护,仅需在标准养护条件下养护即可,大幅度降低了发泡混凝土类墙体保温材料的生产成本和能源消耗,实现了资源和能源的双重节约。

1165

1165

0

0

本发明涉及一种全固废高流态似膏体充填材料的制备方法,利用硅铝铁基固废和硫酸钙基固废作为原材料,分别经过原粉磨、均化、烧成、熟料粉磨等工艺,可制得基体材料,最后将基体材料与充填骨料、细粒级物料、调节剂和废水配制成似膏体充填材料。该方法实现工业固废再利用制备似膏体充填材料。该材料由A、B液两种组分制成,其中A组分由基体材料与废水组成,搅拌混合成浆料,B组分由充填骨料、细粒级物料、调节剂和废水组成,搅拌混合成浆料。本发明利用多固废制备似膏体充填材料具有高流态、早强快硬、泌水率低等优良性能。本发明合理利用了工业废弃物,能大量消耗工业固废,减少对环境的影响,建设环境友好型社会,且易于制备。

922

922

0

0

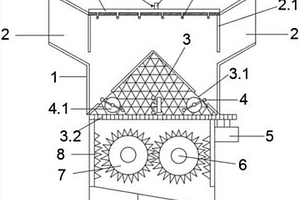

本发明公开了一种固废处理方法,包括如下步骤:S1、将需要处理的固废从进料箱顶部的进料口放入,然后电机一通过皮带一、皮带轮一、转杆、斜齿轮二和斜齿轮一带动进料箱内部的转杆一和破碎刀一转动,对固废进行预处理;S2、固废经过预处理后从进料箱底部的通口掉入支撑板底部的粉碎管的内部,然后电机二通过皮带二带动斜齿轮四和斜齿轮三转动,从而带动粉碎管顶部的蜗杆转动。本发明可以对固废进行彻底粉碎,提高粉碎率,由于粉碎管为倾斜状,从而方便彻底粉碎后的固废渣从粉碎管右端的出口流出。

916

916

0

0

本发明涉及建筑材料及吸波材料领域,具体涉及一种多源固废基吸波材料及其制备方法和应用。为了解决现有吸波材料反射率低,无法兼顾反射率和环保性能的问题,因此本发明提出一种多源固废基吸波材料及其制备方法和应用,包括以下组分:赤泥45‑55份、矿粉30‑40份、粉煤灰20‑30份、硅灰15‑20份、钢渣8‑15份、吸波剂6‑12份、聚合物8‑15份、再生纤维5‑10份、激发剂6‑10份、减水剂0.5‑1.5份和水20‑30份。以赤泥、矿粉、硅灰、粉煤灰和钢渣等固废为主要原料,不仅固废利用率高、制作工艺简单、成本低,而且制备的吸波材料具有很好的吸波性能,降低吸波材料的反射率。

1000

1000

0

0

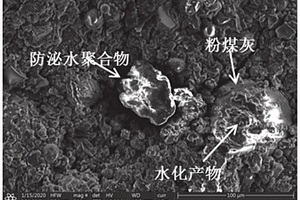

本发明公开了一种防泌水聚合物、低回缩充填固废材料及制备方法与应用,防泌水聚合物,至少由以下组分制备而成:丙烯酸、丙烯酰胺、引发剂、交联剂、去离子水、氢氧化钠和表面交联剂。低回缩充填固废材料,按重量份计,包括以下组分:粉煤灰500‑1000份,高炉矿渣500‑1000份,水玻璃30‑300份,硅酸盐水泥0‑500份,水300‑1200份,氢氧化钠10‑1000份,所述防泌水聚合物2‑20份。针对普通固废胶凝材料在水化反应过程中因泌水问题而造成的体积回缩现象提供了一种防泌水聚合物,有效减小了固废注浆材料因泌水而产生的回缩,提高了固废注浆材料对煤矿充填的接顶率,防泌水聚合物通过缓慢的释放水分可以保证固废胶凝材料在水化过程中的湿度环境,提高C‑S‑H的生成量,从而提高固结体的强度。

1123

1123

0

0

本发明公开了利用转炉钢渣余热协同固废制备铁铝系高活性材料的方法,包括步骤如下:1)将赤泥、煤矸石和校正材料烘干、粉磨;2)将设定比例的赤泥、煤矸石和校正材料混合,并在钢渣出炉前将混合物颗粒与熔融态钢渣混合均匀,得混合料,使混合料中CaO质量占35‑49%,SiO2占10‑25%,Fe2O3占15‑30%,Al2O3占10‑25%,且碱度系数Cm为0.9‑1.1,Si/Al为2‑3,Al/Fe为2.5‑3;3)将步骤2)中获得的混合料高温煅烧设定时间;4)将步骤3)煅烧后的熟料粉磨,即得铁铝系高活性材料。将不同工业固废与熔融钢渣混合,利用熔融钢渣的余热使不同工业固废在高温下发生化学反应,生成硫铝系高活性材料,制备工艺能耗低,产品性能优异,大量消化固废,绿色环保。

916

916

0

0

本发明公开了基于固废基硫铝酸盐胶凝材料的纤维水泥板及制备方法,按照质量份数计,由以下原料组成:固废基硫铝酸盐胶凝材料30~45份;木浆纤维7份;脱硫石膏24~36份;电石渣6~9份;石灰石粉3~33份;以及以上物料质量总和4~5倍的水。制备方法为:将固废基硫铝酸盐胶凝材料、脱硫石膏、电石渣、石灰石粉、木浆纤维和水混合均匀获得纤维水泥料浆;将纤维水泥料浆进行脱水获得料坯;将料坯挤压成型,再进行自然养护。本发明不仅实现了纤维水泥板的免蒸压制备,降低了能源消耗,提高了生产效率,还因所需原料除木浆纤维外均为工业固废及固废基产品,大大降低了纤维水泥板的原料成本,并且实现了工业固废的资源化利用。

1231

1231

0

0

本发明属于胶凝材料制备技术领域,尤其涉及基于协同理论及碳化/高温技术的固废基胶凝材料制备工艺,包括:固废选型及配比设计系统,用于固废的选型以及对不同种类固废进行配比;第一粉磨系统,用于对完成选型以及配比固废的烘干、粉磨以及粒径筛分;碳化系统,用于对经过第一粉磨系统处理的固废喷洒水分以及通过酸性工业废气对所述固废进行设定温度下的碳化;第二粉磨系统,用于对经过碳化系统处理的固废的烘干、粉磨以及粒径筛分。本发明基于矿化特性协同互补利用理论实现了固废资源化利用。本发明固废基胶凝材料制备工艺的热利用率高,能耗低,可制备高性能固废基胶凝材料。

1036

1036

0

0

本发明公开了一种固废基白色硫铝酸盐水泥及其制备方法与应用,按照质量份数计,包括:固废基白色硫铝酸盐水泥熟料50~80份,钢厂白色脱硫石膏5~20份,石灰石10~30份。所述固废基白色硫铝酸盐水泥熟料,按照质量份数计,包括:铝型材电镀残渣41~46份,钢厂白色脱硫石膏10~17份,硅灰石10~13份,石灰石29~34份。本发明提供的固废基白色硫铝酸盐水泥不仅有效的降低白色硫铝酸盐水泥的生产成本,还可以减少工业固废对环境的危害,实现工业固废的减量化、资源化、高值化利用,并且所制备的固废基白色硫铝酸盐水泥后期强度增进明显,可以有效的促进其在装饰性工程中的大规模应用。

1157

1157

0

0

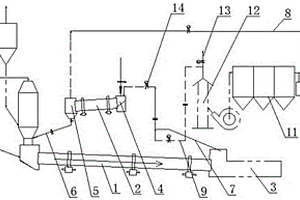

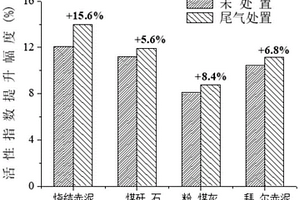

本发明公开了一种基于工业余热协同处置固废制备胶凝材料的系统及方法,按照胶凝材料的组成选择固废的种类和固废的比例;将配合后的固废倒入预热粉碎机中进行粉碎、预热;经粉碎、预热后的固废输送至煅烧腔室中进行煅烧;煅烧后卸料;煅烧过程中产生的高温废气分别通过预热粉碎机的出口和粉碎刀片进入粉碎腔室中,对固废进行预热。利用高温尾气和高温钢渣中的余热对各类固废在粉磨过程中进行预热、碳化,提高固废的活性,实现了固废的资源化利用,又能对高温尾气进行降温,节能减排。

1004

1004

0

0

本实用新型公开了一种环保型固废填埋装置,主要涉及固废填埋装置技术领域,包括基础单元、用于破碎固废的破碎单元和用于收集破碎后的固废的收集单元,破碎单元和收集单元均设置在基础单元上。本实用新型设置有破碎单元,可以在固废被填埋前进行破碎,消除了固废之间大的空隙,固废碎渣尺寸大小和质地都均匀,便于在填埋过程中另行压实;设置有收集单元,可以收集破碎后的固废,并且可以分类收集固废破碎中产生的少量渗滤液和固废碎渣,将收集后的液体和碎渣送往不同的回收处理场所,进行污水处理或填埋,结构简单易实现。

1073

1073

0

0

本发明提供一种利用工业废渣赤泥协同其它固废制备铁铝酸盐水泥的方法,将赤泥与铁矿尾砂、电石渣、脱硫石膏及校正固废材料等充分混合,测试混合体成分并用校正物料进行成分校正,使煅烧生料中CaO质量占36‑45%,SiO2质量占12‑20%,Al2O3质量占14‑25%,Fe2O3质量占15‑30%,且使煅烧生料中碱度系数在0.9‑1.1之间,Si/Al为2‑3,Al/Fe为2.5‑3,将配好的生料喷入回转窑,经锻烧后制得铁铝酸盐水泥。本发明的优势在于完全利用废弃资源作为原料,固废资源化利用率高,制备铁铝酸盐水泥性能优异。步骤简单、操作方便、实用性强。

802

802

0

0

本发明提供一种微波热解析装置、含油固废处理系统以及处理方法,微波热解析装置包括微波反应器、物料推送件以及至少三个微波发生器,微波反应器包括水分脱除区、烃类热解析区、降温排渣区,水分脱除区沿第一方向的长度占微波反应器的总长度的20%‑30%,水分脱除区具有第一温度,烃类热解析区沿第一方向的长度占微波反应器总长度的20%‑50%,烃类热解析区具有第二温度,降温排渣区沿第一方向的长度占微波反应器总长度的20%‑30%,降温排渣区具有第三温度,并且,第二温度高于第一温度和第三温度,微波发生器设置于水分脱除区、烃类热解析区、降温排渣区的侧壁上,该微波热解析装置结构简单,易于生产加工,成本低廉。

792

792

0

0

本发明涉及固废焚烧领域,具体涉及一种固废处理焚烧线及焚烧固废的方法。本发明所述固废处理焚烧线,通过回转炉一次煅烧和回转窑二次煅烧,一次煅烧时将产生的带有有害物质的气体经过冷却收尘装置进行冷却除尘后再次进入系统中,避免了直接在回转窑内一次性焚烧,导致对烟室的损害,大大提高了对固废的焚烧效率;本发明所述的进行焚烧固废的方法,能通过回转炉和回转窑充分配合焚烧固废,大大提高工作效率,调整灵活,控制焚烧精确。

1060

1060

0

0

本发明涉及一种工业固废的预处理方法及所述固废在制备胶凝材料中的应用。固废的资源化对于降低水泥用量具有节能、减碳、利废的多重效益,但目前将固废作为胶凝材料应用还具有成分波动性大、胶凝活性低、污染因子含量高、工程性能差等问题。针对上述问题,本发明提供了一种工业固废的预处理方法,采用工业尾气中的酸性气体消除固废中f‑CaO和f‑MgO等组分的含量,消除固废体积安定性不良的缺陷,提供了一种可替代水泥的胶凝材料。进一步的,本发明还提供了基于上述固废的高铁相抗侵蚀海工胶凝材料,提供了一种可应用海洋工事的胶凝材料。

906

906

0

0

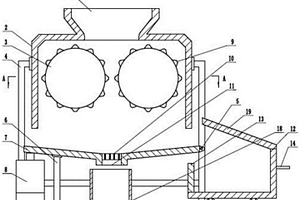

本实用新型公开了一种建筑固体废料破碎装置,包括机体、破碎装置和喷水降尘装置,所述机体上部对称设置有两个进料口,在机体中部和下部设置有破碎装置,所述破碎装置是由筛料网板、条形让位孔、环形齿轮、破碎锤和破碎轮组成,所述筛料网板上周向均布有条形让位孔,所述筛料网板下方周向均布有破碎锤;所述筛料网板下部设置有一对破碎轮,在机体底部右下角设置有出料口;所述喷水降尘装置设置在机体顶部,喷水降尘装置是由供水管、高压喷雾头、进水管和调节阀组成。本实用新型结构设计优化合理,击打效率较大;破碎锤的冲击能量绝大部分都传递到了板材表面,能量利用率较高,通过喷水降尘装置能够有效降低建筑固定在破碎时队空气的污染。

1006

1006

0

0

本发明提供了一种固体废弃物含铁沉泥标准样品,包括下述重量百分比的成分:CaO 0.3‑55.0%、MgO 0.1‑36%、SiO2 1.8‑8.0%、P2O5 0.05‑1.0%、TiO2 0.02‑0.5%、MnO 0.05‑8.0%、Al2O3 0.1‑6.0%、TFe 1.5‑65.0%、ZnO 0.03‑16.0%、S 0.2‑2.0%、Pb 0.0001‑0.003%、As 0‑0.0006%、Sb 0.0001‑0.004%,本发明含铁沉泥标准样品对含铁沉泥主要技术指标进行了定值,元素含量梯度广,定值准确,可以适应各种产品分析对标准样品的需求。重点对含铁沉泥中的As、Pb、F等环境评价中需要检验的有害元素进行了定值,更好的适应环境检测的需求。

1007

1007

0

0

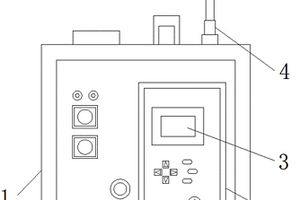

本实用新型公开了一种固体废弃物中半挥发性有机物的采样装置,包括采样装置本体、防雨罩、下椎体和第一支架,所述采样装置本体前侧固定连接有操作箱,且操作箱中部固定连接有显示屏,所述防雨罩配合连接在采样装置本体的顶部右侧,且防雨罩的右侧配合连接有防护箱体,所述防雨罩的右侧中部固定连接有防雨罩基座,且防雨罩基座的上下两侧均配合连接有固定板,所述固定板的一侧配合连接有弹簧,且弹簧的一侧配合连接有固定块。本实用新型通过设置有防护箱体和固定块,通过设置的防护箱体,可以使得采样装置内部的滤膜不会受到空气中的灰尘污染,使得工作更加的精确,同时通过设置的固定块的伸缩卡合,就可以根据使用者的使用情况方便拆卸。

772

772

0

0

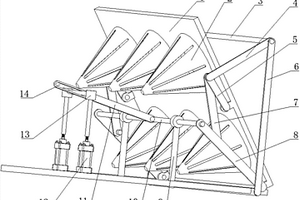

本实用新型公开了一种环保河水固体废弃物过滤装置,包括底板,其特征是:所述底板的一侧两端分别固定连接竖杆,两个所述竖杆上侧之间固定连接横梁,所述横梁的两端分别铰接连杆一的一端,每个所述连杆一的另一端均与连杆二和连杆三的一端铰接,两个所述连杆二的另一端与支撑板两侧中间位置的短连杆一铰接,两个所述连杆三的另一端铰接在连杆四中间位置的凸柱一上,两个所述连杆四的一端的凸柱二分别与所述支撑板两侧端部固定的短连杆二铰接,所述支撑板上固定连接一组滤槽,两个所述连杆四的另一端固定连接接在长杆的两端,所述长杆穿过且铰接对称的立柱端部的圆环。

1067

1067

0

0

本发明公开了一种固体危废焚烧前级的破碎机,包括:机壳,为卧式设置且两端设有端盖的机壳,机壳的一端为进料端,另一端为出料端,相应在机壳的轴向设有至少两个破碎腔,破碎腔间在进出料方向上级联;主轴,通过轴承安装在两端盖或破碎机的机架上,并与机壳共轴线,主轴上在位于相应破碎腔的轴段上安装有破碎部件;进料管腔,安装在机壳的进料端,进料管腔设有闸口,以分时地向机壳给料,并在当前给料阶段结束时,闸口关闭。基于本发明在满足有效破碎的情况下,对环境影响较小。

中冶有色为您提供最新的山东济南有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日