全部

1133

1133

0

0

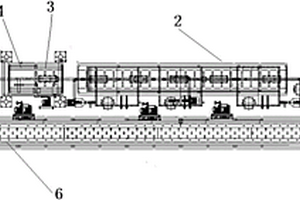

本实用新型公开了一种大批量清洗、干燥碳纤维复合材料制件的装置。包括依次设置的上料区,喷淋清洗区,悬挂链驱动区,风刀吹水区,缓冲区,热风干燥区,卸料区,各区由悬挂梁连接成一体。本实用新型的装置满足碳纤维复合材料制件的工艺清洗要求,适用于碳纤维复合材料制件的自动化清洗、干燥工艺。相比较传统清洗机,能够避免水洗造成的制件的划伤,干燥造成的制件变形及制件局部积水造成的干燥效率低下;同时,生产线具有高度集成化、高生产效率、操作安全、维护便捷、节能环保等优点。

1099

1099

0

0

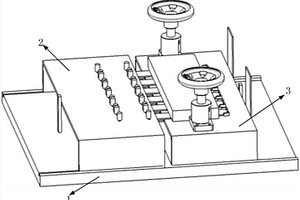

本发明公开了一种胶层厚度可调的复合材料搭接试验用工装。该复合材料搭接试验用工装包括:设于整个复合材料搭接试验用工装的底部的工装基座;设于所述工装基座上部左侧的左垫块,用于固定试片样条;以及设于所述工装基座上部右侧的右垫块,用于固定试片样条并调整试片样条的型面高度。其中,左垫块设有卡槽、定位销和挡板;右垫块设有卡槽、丝杠和重块。该搭接试验用工装可使得样条的胶接面分别与左垫块和右垫块的工装型面完全贴合,利用工装型面高度差精确控制胶层厚度及胶接区域大小,提高试验结果准确性,提高了工作效率,解决了现有复合材料胶接试验中难以实现胶层厚度的控制的问题。

953

953

0

0

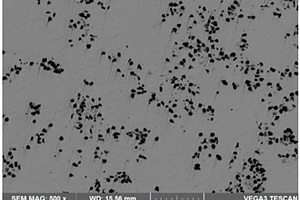

本发明涉及纳米铜/卤化亚铜等离子体复合材料的制备方法及其在催化有机物卤化反应中的应用。借助包括太阳光在内的可见光引发,该纳米铜/卤化亚铜复合材料催化可使有机物的卤化能够以溶解在水相中的无机卤化物M+X-所提供的卤离子X-作为卤化剂,实现有机物的卤取代反应,本发明开创了一种新型、环保、高选择性、低能耗、廉价的有机卤化物合成途径。

789

789

0

0

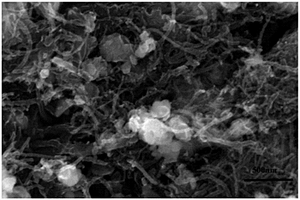

本发明属于复合材料技术领域,涉及一种立方氮化硼‑纳米聚晶金刚石复合材料及其制备方法,其原料包括碳纳米葱(OLC)和立方氮化硼(cBN),其中所述cBN的质量百分比为15~50wt.%,余量为OLC。制备时,将OLC和cBN两种原料按照不同质量比进行混料;将混料后的cBN和OLC混合物进行预压。然后,将预压后的样品进行高温高压烧结。烧结压力为8~25GPa,烧结温度为1600~2200℃,保温时间为5~60min,随后降温卸压,制得立方氮化硼‑纳米聚晶金刚石复合材料。本发明利用cBN与金刚石结构的相似性和对应性,降低了烧结条件,解决了采用OLC为原料制备聚晶金刚石烧结体的烧结条件高的问题,获得了高硬度的立方氮化硼‑纳米聚晶金刚石复合材料。

1181

1181

0

0

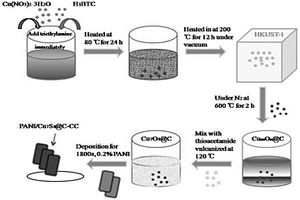

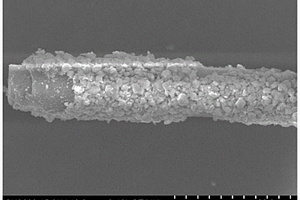

本发明公开了一种PANI/Cu7S4@C电极复合材料,由PANI、Cu7S4@C材料和碳纤维布制得。本发明以水热法和煅烧法制备PANI/Cu7S4@C复合材料,负载该复合材料的碳纤维布支撑材料可直接用作超级电容器的工作电极。通过三电极体系对其电化学性能进行测试,该工作电极的电化学行为通过循环伏安法测试,工作电极的比电容量通过恒流充放电测试。本发明提供的PANI/Cu7S4@C电极复合材料用作超级电容器电极时,可使其电化学性能更优异,且具有较高的比电容量、倍率放电性能和循环稳定性能,同时具有功率密度髙、响应速度快和循环寿命长的优点。

1116

1116

0

0

本发明属于复合材料制备技术领域,本发明公开了一种耐磨聚苯醚自润滑复合材料及其制备方法与应用。本发明的自润滑聚苯醚复合材料,包含下述重量份的组分:聚苯醚70‑90份、四水合钼酸铵0.179‑0.926份、硫脲0.208‑1.074份、玄武岩纤维10‑11.613份。本发明的自润滑聚苯醚复合材料成本低,加工简便,具有优良的润滑性能、机械性能好,可用于特殊工况下的润滑轴承制件,普适性强,应用广泛。

923

923

0

0

本发明提供了一种高性能连续纤维增强热塑树脂复合材料,所述复合材料为三维预制体结构,是由体积分数占整个结构50‑70%的连续纤维被热塑树脂包裹后,按照三维四步法或三维五步法编织而成的结构。同时,还提供了复合材料的制备方法,该方法是通过利用热塑树脂对纤维的浸润性好,进行复合热塑树脂、连续纤维为可编织的线材后,进行编织为三维编织预制体,这样能够获得高强度、高模量等力学性能好的复合材料,能够用于制备各种形状复杂的制品,使得结构具有良好的整体性,起到良好的增强效果;还提供了对编织后的三维编织预制体进行二次熔融、注塑等成型工艺处理,用于满足要求度更高的制品原材料需要。

本发明公开了一种类蜂窝夹层结构石墨烯‑环氧树脂复合材料及其制备方法,该制备方法包括步骤:(1)制备氧化石墨烯,进而将氧化石墨烯制备成石墨烯,并对石墨烯进行改性;(2)改性后的石墨烯中添加杂化粒子,并将杂化粒子与改性后的石墨烯复合;(3)进一步引入柔性长链,得到石墨烯类蜂窝结构的改性物;以及(4)将通过上述步骤得到的石墨烯类蜂窝结构的改性物添加到环氧树脂改性物中,即得到类蜂窝夹层结构石墨烯‑环氧树脂复合材料,该制备通过化学官能团改性有利于石墨烯在树脂基体的分散,采用熔融法制备石墨烯‑环氧树脂复合材料,避免采用溶剂法带来环境污染,进而有利于保持树脂基复合材料兼有高模量及高韧性的特点。

1003

1003

0

0

本发明涉及一种镁铝尖晶石-氧化锆-氧化钛复合材料及其制备方法,属耐火材料领域。该复合材料所用原料以及原料的重量百分比为:粒径≤0.060MM的镁砂28~31%,粒径≤0.060MM的氧化铝56~62%,粒径≤0.040MM的氧化锆5~10%,粒径≤0.040MM的氧化钛2~6%。其制备方法是将上述原料干混1分钟后外加PVA溶液6%(重量百分比)湿混8分钟,经困料4小时获得坯料;坯体成型压强≥100MPA;坯体在60℃~100℃干燥8小时后经1600℃烧成,保温3~5小时。该复合材料具有优良烧结性能、抗水泥熔渣侵蚀性能及抗剥落性能,本发明可为水泥工业回转窑用耐火材料领域提供一种新型复合材料。

736

736

0

0

一种镁基储氢合金复合材料,其化学成分为Mg2Ni1-xMx+zwt%ReMg2Ni1-yNy,其中M=Cu、Al、Co中的一种或几种;N=Cu、Al、Co中的一种或几种;Re=La、Ce、Pr、Nd中的一种或几种;x=0~0.5;y=0~0.5;z=5~40wt.%;其制备方法主要是:将Mg2Ni1-xMx和ReMg2Ni1-yNy合金在大气中破碎后置于氢化装置中,抽真空,再升温后通入氢气,进行氢化反应;重复上述步骤2-3次后关闭加热装置,冷却至室温;将上述合金氢化物转移至球磨罐中抽真空,充入氢气,进行球磨处理。本发明的镁基储氢合金复合材料的储氢量比传统的AB5型或AB2型储氢合金高出2~3倍,吸放氢速率快,而且制备工艺和设备简单,能耗少,成本低。

948

948

0

0

本发明公开了一种具有稳定抗菌性能的复合材料,该复合材料以高分子聚合塑料、纤维、橡胶为主体,在高分子聚合塑料、纤维、橡胶制备的初始阶段,在原料母粒中添加能够耐受原料母粒熔融温度而不丧失抗菌性能的改性添加剂,同时所述改性添加剂随着原料母粒的熔融而广泛、均匀的分散到复合材料的各处,并随着复合材料的冷却成型而均匀的固定到复合材料中,使所得复合材料本身具有永久性的、稳定的抗菌性能。

1084

1084

0

0

本发明公开了一种易于散热的复合材料车轮,在复合材料车轮与刹车盘距离最近且直接接触车轮的安装面设置导热系数高的它金属嵌块,金属嵌块采用预埋的方式嵌入复合材料车轮,作为车轮的一部分与车轮成为一个整体。所述金属嵌块为铝合金、铜合金。本发明的有益效果是:复合材料车轮在使用过程中可有效散热,解决了复合材料车轮散热不良导致的热疲劳失效问题,提高了复合材料车轮的可靠性并延长了使用寿命。

1134

1134

0

0

一种环保复合材料及其制备方法。组成以及重量份为:聚乳酸:100份;田菁胶5-30份;改性纳米TiO2?0.2-5份;增塑剂A?1-6份;增塑剂B?2-15份;润滑剂0.1-0.5份。其制备过程包括:首先对纳米TiO2进行表面改性,然后与三醋酸甘油酯或者环氧大豆油混合,并进一步与聚乳酸、田菁胶、聚乙二醇或者柠檬酸三丁酯、硬脂酸等混合后,通过双螺杆挤出造粒机挤出并造粒,得到聚乳酸/田菁胶/纳米TiO2复合材料。本发明的聚乳酸/田菁胶/纳米TiO2复合材料具有良好的加工流变性能和力学性能,并且绿色环保,成本低,可通过模压、挤出、注塑、压延等成型方法制备出不同形态的塑料制品。

793

793

0

0

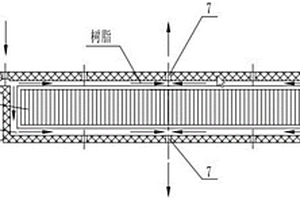

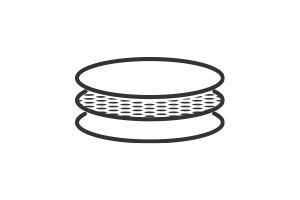

本实用新型公开了一种采用RTM工艺制备夹芯结构复合材料的装置,包括下模、纤维增强材料、夹芯材料、上模;上模覆盖在下模上面,且上模和下模间采用两道密封胶条密封;夹芯材料设置于下模模腔之中;夹芯材料与上模和下模之间均呈有缝隙,纤维增强材料填充在缝隙中。本实用新型从夹芯结构上进行完善,使其满足采用RTM工艺的要求,结合夹芯结构复合材料的特点,合理设置和优化设计RTM工艺。本实用新型将RTM工艺应用于夹芯结构复合材料,并予以延伸,实现较厚夹芯结构复合材料的制作,上下表层蒙皮一体成型,将夹芯整体包覆,产品整体性能好,孔隙率低。

967

967

0

0

本发明公开了一种碳材料增强铜/铝基复合材料的制备方法,该方法步骤包括:将准备好的Ti粉,Si粉和碳源粉经过混料机混合,得到Ti‑Si‑碳源混合粉料,对其用铜箔包裹或者将粉料冷压成预制块后压入到熔体中反应,然后进行保温,最后将合金熔体浇入石墨模具中冷却凝固,即得到碳材料(碳单质、含碳化合物)增强铜/铝基复合材料。本发明采用熔铸法制备碳材料增强铜/铝基复合材料,工艺简单,成本低;通过添加Ti粉、碳源粉和硅粉在实现碳源反应润湿的同时避免了碳源完全反应转变为难熔TiC块体;碳材料与铜/铝基体界面洁净,界面结合良好,制备的复合材料中碳源分布均匀。

本发明提供了一种磷化镍/氟化石墨烯‑聚四氟乙烯复合材料,组成上包括聚乙烯吡咯烷酮、接枝4‑氨基苯乙烯的聚四氟乙烯和表面负载有磷化镍的氟化石墨烯。所述复合材料具有优异的抗腐蚀、抗磨损、抗氧化和防水性能以及良好的机械性能;本发明还提供了所述磷化镍/氟化石墨烯‑聚四氟乙烯复合材料的制备方法,所述制备方法简便、实施过程易于控制,复合材料制备成本低廉,可适用于大批量生产。

989

989

0

0

本发明涉及一种耐磨耐高温高分子复合材料旁承磨耗板及其生产方法,其包括增强层和耐磨层,其增强层采用以下原料制成:共聚改性树脂和无碱玻璃布;耐磨层采用以下重量份原料制成:海泡石纤维、重晶石、焦炭、铜纤维、芳纶纤维、陶瓷纤维、玻璃纤维、铬铁矿粉、高岭土、钛白粉和共聚改性树脂;共聚改性树脂采用以下重量份原料制成:二苯甲烷双马来酰亚胺(BMI)1.5~3.5份,二氨基二苯甲烷(DDM)0.8~1.5份、纳米Si3N4和适量扩链剂,纳米Si3N4的加入量为共聚改性树脂原料总重量的0.5~2.0%,本发明对多种原料进行复配,得到的高分子复合材料旁承磨耗板具备耐高温、耐磨性优越的特点。

1121

1121

0

0

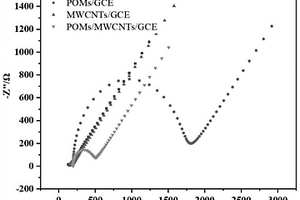

本发明提供了一种多酸复合材料及其制备方法和应用,本发明的多酸复合材料的制备原料按重量比计包括:多酸:0.08‑0.12g;碳纳米管:0.08‑0.12g;N,N‑二甲基甲酰胺:10g。本发明所述的多酸复合材料,其中多酸经检测具有一定的空间位阻,其电阻值较大,且制得的多酸具有一定的催化能力,可有效的减小碳纳米管的电阻,将其与碳纳米管结合,并且碳纳米管自身有很好的导电性,将碳纳米管与多酸结合形成的多酸复合材料,具有很好的导电性,将其修饰于电极表面后,可有效的增加电极表面和分析物氧化还原中心之间的有效电极表面积与电子转移动力,进而增加电极对BPA检测的灵敏度。

1070

1070

0

0

一种偏硼酸锂掺杂氢化锂的储氢复合材料,它是由LiBO2和LiH组成,上述两种成分的摩尔比为LiBO2:LiH=0.5~2 : 1。所述偏硼酸锂掺杂氢化锂的储氢复合材料的制备方法主要是在氩气保护下,将LiH与LiBO2按照上述摩尔比混合均匀后,置于球磨罐中进行球磨处理,球磨时间为1~5h,球料比为10~40 : 1,转速为200~500r/min,球磨方式为正/反转间歇球磨,每球磨15min间歇15min,待球磨结束后自然冷却至室温,在氩气保护下取出制备的复合材料并进行密封包装,得到偏硼酸锂掺杂氢化锂的储氢复合材料。本发明制备方法简单、原料易得、成本廉价、放氢温度低、放氢速率快,有利于工业化批量生产。

本发明为解决传统共混法存在的制备步骤繁杂、纳米粒子分散差、强度与韧性矛盾等问题,提供一种采用原位复合插层技术制备层片状纳米羟基磷灰石/聚乳酸复合材料的新方法,本发明采用月桂酸为模板剂制备长程有序的纳米层片状羟基磷灰石,以丙交酯单体为原料,通过原位聚合插层技术,使丙交酯分子在羟基磷灰石层间开环聚合成聚乳酸,形成仿贝壳结构的有机无机纳米复合材料。实现了复合材料同时在强度和韧性上的突破,5%添加量的复合材料拉伸强度比纯聚乳酸增加40%,断裂延伸率增加30%,本发明制备工艺简单,不需要对羟基磷灰石进行任何表面处理,整个过程没有引入具有生物毒性的物质,生物相容性良好。

1048

1048

0

0

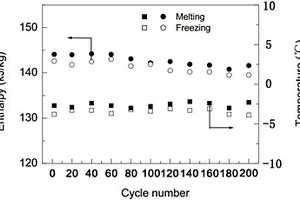

一种相变蓄冷复合材料的制备方法,本发明属于相变材料的技术领域,包括以下步骤,取纳米二氧化钛、硫酸铝铵、聚乙烯比咯烷酮分散于去离子水中,搅拌混合后,超声处理1‑1.5h制成溶胶,将溶胶与洋绣球酸/叶绿醇溶液混匀,分散,得到相变蓄冷复合材料。本发明同时提供了一种相变蓄冷复合材料,本发明制备方法简单,易操作,制备的成品率高,相变蓄冷复合材料稳定性好。

1204

1204

0

0

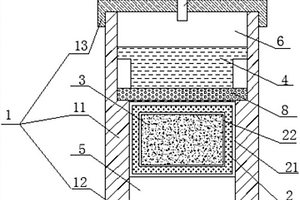

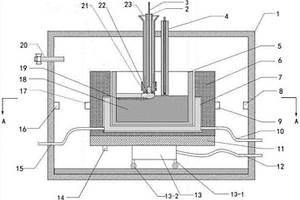

本实用新型涉及爆炸成型领域,尤其涉及一种活性复合材料的爆炸成型模具。该爆炸成型模具包括硬模,所述硬模具有中空腔体;位于所述硬模内部的软模,所述软模具有用于包覆所述活性复合材料的腔体;以及位于所述硬模内部的压制成型部及爆炸部;在所述爆炸部的作用力下,所述压制成型部向所述软模施加压力,实现所述活性复合材料的压制成型。本实用新型中对活性复合材料的爆炸成型采用硬模与软模结合的方式,既提高了模具的密封效果,又容易控制成型后活性复合材料的形状,减少了材料的浪费。

1102

1102

0

0

一种多孔锂离子电池正极复合材料磷酸钒锂/碳的制备方法,主要以CH3COOLi·2H2O、NH4VO3、C2H2O4·2H2O、NH4H2PO4、柠檬酸为原料,采用溶胶-凝胶法制得Li3V2(PO4)3/C的蓝色前驱体凝胶,经真空干燥和研磨得粉末状蓝色前驱体,再以乙醇水的混合液作为溶剂溶解前驱体粉末得到前驱体溶液,将前驱体溶液滴加于自制的粒径约500nm的单分散聚丙烯酰胺(PAM)微球胶体晶体模板上,真空抽滤,直至模板被充分浸润,然后通过真空干燥和程序控温煅烧制备出有序多孔锂离子电池正极复合材料磷酸钒锂/碳。本发明采用的模板水溶性好,无需进行亲水处理,所制备的多孔电极材料具有优异的高倍率性能。

1001

1001

0

0

一种非化学计量比碳化钛与氮化铝、氮化钛复合材料,它的化学成分质量百分比为:非化学计量比碳化钛为60-85%,余量为纯度99.0%氮化铝或纯度为99.0%的氮化钛或氮化铝、氮化钛二种化合物的混合物。上述复合材料的制备方法主要是将上述原料装入球磨罐进行球磨,然后将混合好的复合粉体取出;根据混合料的理论密度计算,称取粉体装入石墨模具中置于热压烧结机加热仓,抽真空进行烧结,温度为1300-1600℃,保温30-60min,压头压力50MPa,然后泄压、停止抽真空;自然冷却至60℃以下,解除真空,取出烧结体。本发明制备的复合材料具有低温可烧结性,在不明显降低碳化钛硬度的基础上,使复合材料的断裂韧性及强度大幅度提高。

752

752

0

0

本发明提供一种Fe基宽应用温度自润滑复合材料及其制备方法,其化学成分的体积百分比为:TiCx5‑20vol.%、Ti3AlC210‑40vol.%、Cu1‑7vol.%、Ni0.1‑3vol.%、Cr0.1‑3vol.%、圆碳葱0.1‑7.5vol.%,其余为Fe粉;上述复合材料的制备方法主要是将TiCx粉(0.4≤x≤1.1)、Ti3AlC2颗粒、Fe粉和Cu粉、圆碳葱经过混料、预压烘干以及放电等离子烧结,烧结温度为850‑1250℃,烧结压力为20‑100MPa,真空度15‑40Pa,保温5‑30min,升温速率40‑100℃/min,制得以Ti3AlC2和TiCx为高温润滑相、圆葱碳为低温润滑相的Fe基自润滑复合材料。本发明操作简单,制备周期短,制得的Fe基耐高温自润滑复合材料不仅具有较低的摩擦系数和磨损率,而且具有高承载、高强度等性能,适用于批量化生产恶劣工况下自润滑轴承等减摩材料。

1105

1105

0

0

本发明提供了一种Sr‑Bi‑O/C复合材料、制备方法及其应用,所述复合材料是将平均粒径为50‑200nm的球形Sr‑Bi‑O材料分散于由碳纳米管或石墨烯形成的絮网状结构中,所述Sr‑Bi‑O/C复合材料中碳纳米管或石墨烯与Sr‑Bi‑O材料的重量比为1:4~8。本发明的Sr‑Bi‑O/C复合材料可负载于泡沫镍上制备超级电容器电极,该电极性能优异,具有较高的比电容量和倍率放电性能,同时循环稳定性能好。

965

965

0

0

本发明公开了一种原位陶瓷复合材料的3D打印方法,涉及3D打印方法技术领域。所述方法首先将铝粉与TiO2粉按着摩尔比混合均匀,在高温下压制成复合棒材。将复合棒材与氧化硼加热至熔融态,并使之在基体处相遇,在旋转搅拌器的作用下在界面处混合均匀,由于高温作用触发氧化硼、铝与TiO2反应并生成TiB2/Al2O3陶瓷复合材料。同时运动小车系统在控制系统控制下带动承载台不断移动,TiB2/Al2O3陶瓷复合材料层不断按着程序的设定铺展,最终获得所需的TiB2/Al2O3陶瓷复合材料的3D形状。所述方法采用3D打印结合自蔓延法制备陶瓷材料技术进行精密成型,具有方法简单,效率高,制备零件的精度高等特点。

885

885

0

0

本发明公开了一种碳纳米管环氧树脂复合材料的制备方法,步骤如下:(1)往多壁碳纳米管中加入浓硫酸和浓硝酸的混合酸,浸泡3-7h后取出,用蒸馏水洗涤,并用真空泵抽滤,抽滤至滤液呈中性,然后将多壁碳纳米管放入烘箱中烘干至恒重,备用;(2)往步骤(1)处理后的多壁碳纳米管中加入环氧树脂、分散剂和丙酮,然后进行超声波分散10-30min,再加入固化剂和丙酮,再进行超声波分散20-40min,即可制得本发明的碳纳米管环氧树脂复合材料。本发明的碳纳米管环氧树脂复合材料的制备方法具有操作简单,对设备要求低,易于工业化生产,安全无污染的优点,并且制备的碳纳米管环氧树脂复合材料具有优异的抗腐蚀性能。

1044

1044

0

0

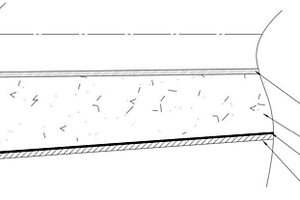

本发明涉及一种耐磨烧结型锆刚玉复合材料及 其生产方法,它以Al2O3、ZrSiO4为主要原料,外加一定添加剂, 通过Al2O3和ZrSiO4过量配比及高温原位反应,利用ZrSiO4分解 产物ZrO4对其反应产物-主晶相刚玉进行增韧,从而获得高耐 磨锆刚玉复合材料。该材料及其生产工艺的特点是(1)生成物 氧化锆和莫来石在常温下强度大、密度高;(2)生成物氧化锆在 生成晶相中弥散均匀;(3)所采用烧结法,工艺过程简单,产品成 本低,与高铝耐磨材料相比本产品烧结温度为1580℃,比通常 95%氧化铝耐磨材料1650℃-1680℃降低70-100℃,但其 耐磨性超出95%氧化铝材料约25%左右。

703

703

0

0

一种高抗裂低导热陶瓷基复合材料内衬,涂覆在钢结构风管的内壁,所述复合材料内衬由管件内壁向内依次为红外辐射涂层、低热导隔热层和抗开裂耐冲刷侵蚀隔热层,其中红外辐射涂层的厚度为0.1‑1毫米,低热导隔热层的厚度为20‑60毫米,抗开裂耐冲刷侵蚀隔热层厚度为1‑5毫米。采用本发明高抗裂低导热陶瓷基复合材料内衬可以使高炉送风装置管道系统的外壁温度由现在的220~300℃降低到150℃以下,有效寿命由现在的3~6个月提高到12~18个月,现场休风率由2.03%降低到1.8%以下。

中冶有色为您提供最新的河北有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日