全部

877

877

0

0

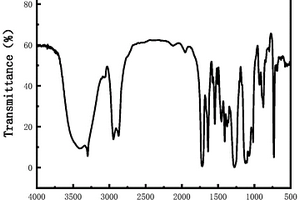

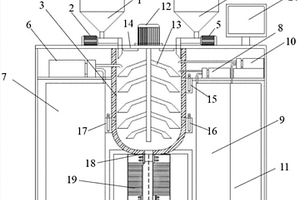

本发明公开了一种以废旧聚酯纤维为原料制备对苯二甲酸乙二醇酯的方法,所述的方法是将含聚酯纤维(≧80%)的废旧聚酯纤维作为主要原料,改变聚酯纤维与醇解剂的投料顺序,先将醇解剂升温,再将废聚酯纤维按照先慢后快的投料方式投入反应器中,以达到快速醇解制备对苯二甲酸乙二醇酯的效果。本发明拟解决废旧聚酯纤维难以回收再利用的问题,同时制备的对苯二甲酸乙二醇酯(BHET)、及其二聚体、低聚体,可作为反应原料应用于制备纤维源聚酯多元醇、不饱和树脂等,应用于建材领域用的化工材料,实现固废资源综合利用、变废为宝,具有良好的环境、经济及社会效益。

879

879

0

0

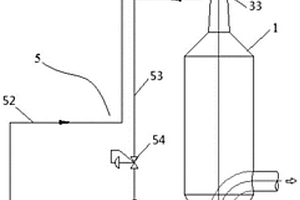

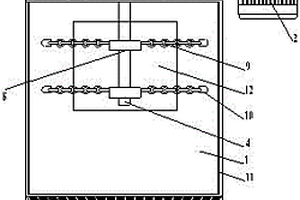

本发明公开了一种雾化蒸干系统,包括蒸发塔和雾化器,蒸发塔的塔入口处沿气体流向依次设置有第一气体导管段、第二气体导管段和第三气体导管段,第一气体导管段的流通面积沿气体流向逐渐减小,第二气体导管段为等径段,第三气体导管段的流通面积沿气体流向逐渐增大,雾化器的各喷嘴从第一气体导管段外侧一一对应地伸进第一气体导管段管壁上的安装孔中,每个喷嘴的部分雾滴顺着气体流向喷出、部分雾滴逆着气体流向喷出。该雾化蒸干系统具有较高的蒸干效率、运行成本低、蒸干气体的消耗量少、可以配置较小的蒸发塔、塔壁和管壁上不会出现物料堆积、蒸发塔的固废排放口以及雾化器的喷嘴内部和喷口均不容易堵塞。

872

872

0

0

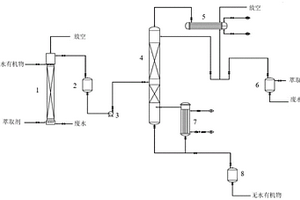

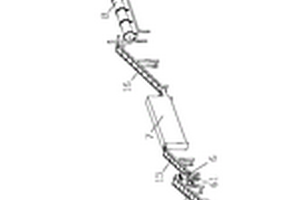

本发明属于丁烯酮干燥领域,公开了一种连续萃取干燥丁烯酮的装置和方法。所述连续萃取干燥方法包括:将含水丁烯酮和萃取剂引入萃取塔中进行混合、萃取,萃取塔所得废水外排且所得含萃取剂的有机油层从油层静置段出口引出并进入精馏塔中进行蒸发带水,精馏塔塔顶所得含水和少量丁烯酮的萃取剂进入冷凝器中进行冷凝,经冷凝的产物进入分水罐中进行分水,精馏塔塔釜得到含水量极低的丁烯酮。本发明由于采用难溶或不溶于水且与含水丁烯酮有较好互溶性的萃取剂来萃取含水丁烯酮,后续通过精馏带水,塔釜得到含水量极低的丁烯酮,丁烯酮的回收率高,且整个过程不会产生固废或高盐、高COD的废水,绿色环保。

1037

1037

0

0

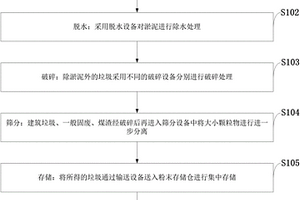

本发明公开了一种垃圾分类处理方法,所述垃圾分类处理方法包括:筛分,建筑垃圾、一般固废、煤渣经破碎后再进入筛分设备中将大小颗粒物进行进一步分离;将垃圾通过输送设备送入粉末存储仓进行集中存储;将粉末存储仓的垃圾粉末经配料、搅拌、陈化、切条、挤压成型、码坯、烘干步骤处理后制成隧道窑成品砖进行成品销售。本发明的垃圾分类处理方法是针对综合垃圾进行处理,采用本发明的垃圾分类处理方法,能有效的解决建筑垃圾以及各类垃圾的污染问题,减少现有的建筑垃圾及各类垃圾的存放,达到了改善环境的效果;并且将建筑垃圾及各类垃圾变废为宝,全部回首循环利用,创造了很好的经济价值。

855

855

0

0

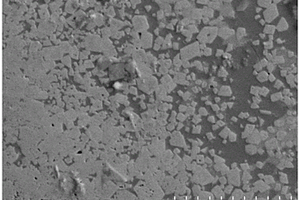

本发明涉及陶瓷技术领域,具体的涉及一种利用镍铁尾矿渣制备的铁红花釉瓷器。利用镍铁尾矿渣制备的铁红花釉瓷器,其坯体配方包括镍铁尾矿、粘土、叶腊石、石英、钾钠长石、石灰石;其釉料配方包括镍铁尾矿、钾长石、粘土、石英、氧化铁、五氧化二磷。本发明提供的利用镍铁尾矿渣制备的铁红花釉瓷器,所制备出的铁红花釉瓷器由许多分散的微小液滴组成,釉的为棕色,釉上分布有豆状的斑点及块状,呈橘红色,通过利用镍铁尾矿中的氧化铁在高温时不熔融,单独以液滴的形式附在釉层表面,经过冷却后形成大红花状的铁结晶,形成铁红釉;利用镍铁尾将废弃的尾矿资源资源化再利用,降低固废物排放,减少陶瓷瓷土原矿用量,节约矿产资源开发。

771

771

0

0

本发明属于废旧聚酯的化学再生技术领域,具体涉及一种抗UV再生聚酯切片及其制备方法和应用。本发明制备方法通过将回收PET聚酯作为原料,经过醇解、酯交换制备精制DMT,精制DMT再与乙二醇进行酯交换反应,反应完成后加入二氧化铈和二氧化钛复合粉体进行共混聚合,制备得到具有优异抗紫外线辐射性能的再生聚酯切片,可应用于制备纤维或织物,实现了固废资源综合利用、变废为宝,安全无毒,绿色清洁环保,同时开拓了二氧化铈在化纤领域的开发和利用。

806

806

0

0

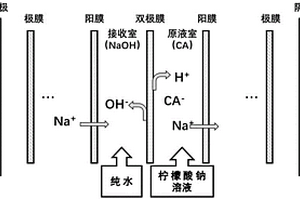

本发明涉及有机酸生产处理技术领域,提供了一种生物发酵耦合双极膜电渗析技术生产柠檬酸的方法。本发明将生物发酵和双极膜电渗析技术耦合,首先利用柠檬酸发酵液制备柠檬酸钙,再通过碳酸钠溶液和柠檬酸钙的反应制备柠檬酸钠;柠檬酸钠通过电渗析系统脱钠,得到柠檬酸。本发明提供的方法步骤简单,容易操作,所得柠檬酸的纯度高,实现了生产原料的循环利用,避免了现有工艺中大量固废和废盐溶液的产生,减少水资源的消耗,环境友好,且双极膜电渗析装置和离子膜可以重复使用,寿命长。

986

986

0

0

从米糠粗甾醇中分离三萜醇和甾醇的方法,涉及米糠粗甾醇。1)将米糠粗甾醇与醇、碱混合得混合液A,皂化反应后得到皂化液B;2)将皂化液B进行蒸发,蒸发浓缩后加入水,再用有机溶剂萃取,合并有机溶剂层得萃取液;3)将萃取液加入酸,中和pH值后水洗、旋干,回收有机溶剂层得到不皂化物C;4)将步骤3)所得不皂化物C上硅胶柱过柱分离,用流动相洗脱,收集洗脱液,通过薄层检测,合并甾醇洗脱液以及三萜醇洗脱液,旋干即得所述甾醇和三萜醇。可直接从废弃物米糠粗甾醇中分离得到甾醇和三萜醇,实现废物利用,避免米糠粗甾醇固废对环境的污染;工艺步骤少,可实现工厂化,操作条件温和,溶剂毒性低,产品收率高,产品纯度高达99%。

1025

1025

0

0

本发明公开了一种利用含镍废水插层生产镍铝类水滑石的方法,其创新点在于:以含镍废水中镍为计量标准,按照质量比投入水化氯铝酸钙,在常温下反应,分离出沉淀物,沉淀物烘干,得到镍铝类水滑石。本发明的这种利用含镍废水插层生产镍铝类水滑石的方法,开发了一种有效途径,充分资源化利用废水中的铬,变废为宝、化害为利,充分利用镍重金属的同时有效处理了废水,含镍废水经水化氯铝酸钙插层置换后,镍去除率达到90%,达到安全排放的标准;本发明的处理方法不会产生污泥,避免了以固废的形式造成的二次污染转移,充分利用中水和滤饼,经济环保,效率高。

750

750

0

0

本发明公开了一种从氟化铵废水中回收氟化铵的方法,包括如下步骤:S1、往氟化铵废水中加入氢氟酸,将废水的pH调节至5~6,将废水中的NH3转化为氟化铵盐溶于废水中;S2、将调节pH后的氟化铵废水泵入蒸发器中,蒸发器内为真空环境,氟化铵废水在蒸发器内进行减压恒温蒸发,蒸发温度为50~70℃,蒸发时长1~5h,蒸发过程中不断析出得到结晶的氟化铵,产生的冷凝水回用。本发明提供一种从氟化铵废水中回收氟化铵的方法,该方法在回收过程中不会产生固废污染物,避免造成二次污染,蒸发器的蒸发温度低,大大节省了蒸发成本,氟化铵回收,冷凝水回用,使得资源二次利用,产生额外的经济效益。

1116

1116

0

0

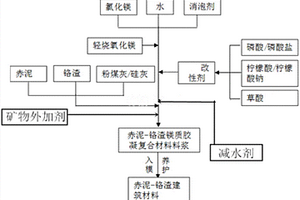

本发明涉及固废利用领域,尤其涉及一种赤泥、铬渣复合材料及其制备方法。所述赤泥、铬渣复合材料,包括按质量百分比计的以下成份,赤泥20~70%,铬渣20~70%,轻烧氧化镁8.1~40%,氯化镁1.7~12.9%;消泡剂0.05~0.5%,减水剂0~1.5%,改性剂0.15~2.6%。采用本发明所述的方法制备赤泥、铬渣复合材料,需要的配伍骨料少,所需的资源化生产成本低及难度低,产品无返卤泛霜等问题,强度高,耐候性好;复合材料形式多样,可以应用在道路、桥梁、房屋等诸多方面,满足多方面领域的要求;易于生产调配,可以适用于各种不同工程的需求。

849

849

0

0

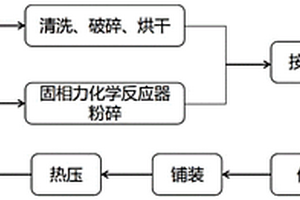

本发明涉及固废资源循环再利用领域,具体属于一种废旧纺织品为原料的纤维面板制备方法。首先将废旧纺织品进行清洗、烘干、破碎,得到废旧纺织品破碎料;再将马来酸酐接枝物通过磨盘型力化学反应器碾磨处理,再与废旧纺织品破碎料混合后进行低温固相挤出,得到致密化母料;最后将致密化母料放入热压模具中,送入热压机热压模压成型,得到纤维面板。在本发明的有益效果在于:1.以废旧织物为原料,实现废物高值化利用,成本低,具有良好的环境效益与社会经济效益;2.制备工艺简单,该纤维面板具有防潮、机械强度高等优点,可用做工业托盘、产品包装板、建筑材料等。

824

824

0

0

本发明公开了一种塑料生产设备,其结构包括注塑器、控制器、平衡杆、输送管、加料口、搅碎器、固定螺钉、机体、废料收集器、变电箱、散热器,加料口嵌入安装在搅碎器上并且相焊接,搅碎器与机体为一体化结构,固定螺钉嵌入安装在机体上并且螺纹连接,本发明一种塑料生产设备,其产生的塑料废渣会掉落在废料装放盘上,通过其电机转动,带动齿轮与齿杆相互配合,使其刮刀对废料装放盘上的塑料废渣进行刮除,掉落在放置槽上,通过其气泵发动,推动压缩推块进行挤压存放,通过改进设备的结构,使其在生产的时候,能够对设备上滴落的塑料凝固废渣进行清理,防止其长期堆积,影响设备正常运行。

961

961

0

0

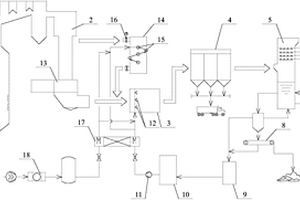

本发明公开一种用于湿法脱硫的废水处理工艺系统和方法,所述系统的主烟道内设置有第一组喷嘴,与空预器并联设置的旁路烟道内设置有第二组喷嘴,可调风门设置在所述旁路烟道的入口处;控制阀设置在所述给料泵与所述第一组喷嘴和第二组喷嘴之间,以控制压力废水输出至所述第一组喷嘴和/或第二组喷嘴;第一温度传感器设置在所述主烟道的蒸发区首端;控制器根据所述第一温度传感器获取的温度和预设的主烟道起喷温度阀值,输出控制信号至所述控制阀和所述可调风门的控制端,以调节匹配所述第一组喷嘴和第二组喷嘴的启停控制。本发明可充分利用烟气余热合理调配两个蒸发区,并可大大降低系统投资和运行成本,且无新的固废产生。

1066

1066

0

0

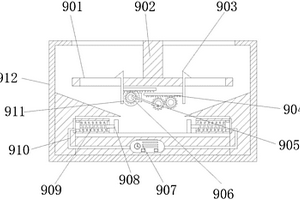

本发明提供一种高强度环保污泥陶粒智能制造装置及其方法,包括依次连接的污泥原料仓、污泥储料罐、搅拌机构、脱水机构、陈化机构、造粒机构、烘干机构、焙烧机构、冷却机构以及筛选机构,所述搅拌机构还连接有固废粉料储料罐,所述造粒机构包括机壳、进料斗、成型组件以及出料斗,所述成型组件包括转动安装在机壳内的主动压辊和从动压辊以及用于驱动主动压辊和从动压辊转动的造粒驱动组,所述主动压辊上还设有可压缩的柔性材料层以便合模时挤压成型陶粒。本发明通过自动化生产线,经混合搅拌、脱水、陈化、造粒、烘干、焙烧、冷却以及筛选,高效生产出品质优良,性能稳定,强度好的陶粒,以满足市场的需要。

917

917

0

0

本发明公开了一种水处理陶瓷膜分离组件及其制作方法,包括平行设置的若干陶瓷膜元件、一膜壳、一进料端构件和一浓水端构件,若干陶瓷膜元件套装于膜壳中,若干陶瓷膜元件的两端均通过一胶体适配连接一浇铸构件,浇铸构件则分别适配连接进料端构件和浓水端构件。本发明使得膜元件的端头无需切割,工艺流程短,不会浪费膜材并产生难以处理的固废。

1027

1027

0

0

本发明公开了一种石粉激发剂的制备方法,涉及激发剂技术领域,其技术方案要点包括如下步骤:步骤1、取按重量份为86.4‑96.6份的石粉作为混料一以及按重量份分别为2.86‑3.22份的硫代硫酸钠、1.62‑1.83份的亚硫酸氢钠、0.66‑0.75份的硅酸钠、0.37‑0.41份的氢氧化铝以及0.22‑0.28份中空玻璃微珠混合后作为混料二待用;步骤2、将混料一置入研磨机内研磨,并在研磨时干燥处理,获得比表面积≥320m2/kg的研磨料一;并将混料二置入混料机内,并在搅拌混合时干燥处理,获得合料一;步骤3、将研磨料一和合料一按比例导入摩擦结合机内,经水平摩擦力和重力的双重作用下导入位于摩擦结合机底部的搅拌混合机内搅拌,并获得成品的石粉激发剂。本发明具有提升水泥复合物活性和实现消灭固废目的的效果。

882

882

0

0

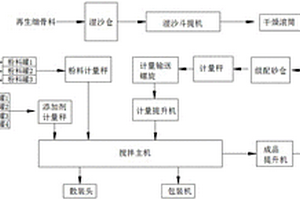

本发明公开了利用建筑垃圾制备的自流平砂浆,其包括以下重量份数的原料成分制成,水泥:10~20份,粒径为0~2.36mm的再生细骨料:15~25份,粒径为70~140目的再生细骨料:30~40份,粒径为300~500目的再生粉体:15~20份,粒径大于500目的再生超细粉:7~10份,活性激发剂:0.5~1份,分散剂:0.1~0.2份,防水剂:0.1~0.2份,抗折剂:1.5~2.0份;再生细骨料,再生粉体,再生超细粉为砖混建筑垃圾破碎、筛分制备而成,本发明还公开了上述砂浆的制备方法,本发明制备得到的砂浆重量轻,流动性好,即能循环利用建材固废,又能够减少建筑材料的使用。

908

908

0

0

本发明涉及生化污泥及电石废渣等作为路面沥青的改性成分的配方与混配技术。其中包括用污泥或污泥与石灰或电石渣等碱性废渣反应初步处理及与沥青充分混合的混合技术与装备。根据不同的沥青种类和使用要求,可以采用不同的配方。本沥青组合物系列沥青的软化点提高显著,高温性能得到较好保持,符合相关改性沥青标准和使用要求。本技术提供了一种将沥青作为路面粘接材料的高附加值利用方法。生化污泥的高附加值利用、降低改性沥青的成本,对缓解沥青市场供应的不足、提升沥青的高低温性能,具有重要的价值。这是一项固废资源化及高附加值利用的成套实用技术,本技术原料来源丰富,制备工艺简单,具有很好的经济、社会和环保效益。

853

853

0

0

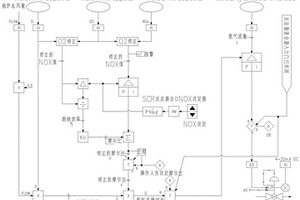

本发明公开了一种垃圾焚烧电厂烟气脱硝系统控制方法,涉及生活固废处理领域。它包括以下步骤,步骤1,NOx含量计算;步骤2,设定脱硝效率的计算;步骤3:得到NH3/NOx摩尔比;步骤4:确定修正摩尔比信号F;步骤5,氨气流量计算;步骤6,氨气流量调节阀控制,实现对脱硝的自动控制,实现对脱硝的自动控制。本发明喷氨量并不随出口NOx排放浓度的变化而随之变化,出口实测NOx值仅是喷氨量的一个修正,因此系统稳定性有了一定提高。

1180

1180

0

0

本发明提供了一种石塑地板,包括:SPC基层;贴合在所述SPC基层上的彩膜层;贴合在所述彩膜层上的耐磨层;复合在所述耐磨层上的UV层;所述SPC基层为干法/半干法脱硫灰填充的PVC基材层。与现有技术相比,本发明提供的石塑地板采用价格便宜的干法/半干法脱硫灰作为新型填充料替代重钙作为填料,配合特定含量组分的改性剂,在保证力学性能稳定的基础上,能够以较低成本有效降低石塑地板密度和翘曲,进而有效降低产品运输成本,提高产品稳定性;同时,选用廉价的干法/半干法脱硫灰,不仅大大降低生产成本,还实现工业固废的综合应用,减少石灰石矿山的开采量,具有较好的社会效益、经济效益和环境效益。

1009

1009

0

0

本发明涉及固废综合利用领域,尤其涉及的是一种石粉废料再生仿木材料及其制备方法和用途,其由以下原料制成:石粉、水泥、硅烷偶联剂、玻璃纤维、硝酸钛、硅溶液、氟硅酸钠、氢氧化钠、重铬酸钾、氧化镁、氟硅烷水性防水剂、纤维素醚、色母料、乳化剂、天然橡胶、丁粉、氟碳树脂、氟表面活性剂、紫外线吸收剂、聚丙乙烯纤维、防腐剂、水。本发明通过将石粉废料与水泥、树脂、橡胶等复合重铸,形成符合建筑施工要求的新型材料,成型产品表面具有一定仿木触感,抗折强度高,不易开裂,耐候耐磨,应用范围广,经济效益高,环保降污。

881

881

0

0

本发明属于固废资源利用、有机溶剂吸附‑溶剂回收以及溢油泄漏治理技术领域,公开了一种水葫芦多孔块体化生物炭的制备方法、应用及应用方法,包括采摘干燥、碳化以及对有机溶剂的吸附;本发明实现对水葫芦茎球大量坦然孔洞的有效利用,大大促进水葫芦的资源化价值,避免现有水葫芦生物炭利用技术中只利用粉体生物炭,而对水葫芦茎球天然孔洞利用不足的问题;同时利用水葫芦本身的多孔结构以及对有机溶剂的亲和性,可以高容量地吸附回收有机溶剂,应用于河流与海洋中溢油的治理。

849

849

0

0

本发明涉及固废处理领域,具体是一种厨余垃圾链式破碎装置,包括竖直设置的破碎仓,所述破碎仓的上端中间位置设置有轴承,轴承的上端中间位置竖直设置有轴承室,所述破碎仓的下端竖直向下设置有接料斗,且轴承室的上端设置有皮带传送机构连接驱动电机,环链安装于转盘上,可以保护主轴不被腐蚀和损坏,环链数量和长短可根据需要调整。本装置属于柔性破碎,通过高速旋转的链条对料块的冲击进行粉碎,可以把垃圾迅速破碎成需要的粒径,还可有效防止厨余垃圾中的塑料袋等杂物缠绕在环链上,减轻运行时的检修和维护工作,破碎后的厨余垃圾可实现固液分离,结构简单、造价低、效率高、清理与观察、维修和检修都比较方便,对于易粘物料也适用。

789

789

0

0

本发明公开了一种抗裂型碱矿渣混凝土,包括以下质量比原料配比:矿渣:微珠粉煤灰:CaO:Na2CO3:钢纤维:聚丙烯纤维:砂:石头:萘系减水剂:水=1:0.15~0.75:0.04~0.08:0.05~0.15:0.05~0.3:0.01~0.03:2~4:3.5~6.5:0.005~0.02:0.5~1.0。本发明的碱矿渣混凝土采用CaO和Na2CO3作为激发剂,减小了收缩;再加入适量的钢纤维和聚丙烯纤维,使得前期以及后期的抗裂性均提高,从而改善碱矿渣混凝土开裂的问题。而且工业固废矿渣为主要胶凝材料,变废为宝,成本比普通混凝土低。本发明具有良好的经济、社会和环保效益,适合大规模推广应用。

746

746

0

0

本发明涉及固废资源化利用领域,提供一种煤矸石制备碱胶凝材料的生产工艺,包括以下步骤:(1)将煤矸石送进行破碎、球磨,过筛得到煤矸石粉;(2)将煤矸石粉投入混合酸溶液中,搅拌均匀后静置数天,抽滤、烘干;(3)将步骤(2)得到的煤矸石粉和盐泥混合后高温煅烧,冷却后二次球磨,过筛得到混合粉体;(4)按以下重量份称取各原料:混合粉体50‑80份、矿渣粉20‑40份、激发剂4‑8份、水24‑36份;(5)将各原料混合均匀,得到碱胶凝浆料;(6)将碱胶凝浆料注入模具中振动成型并在常温下养护至脱模,在66‑72℃下蒸养8h。本发明不仅解决了煤矸石废料的资源浪费和环境污染问题,而且制备出性能优异的碱胶凝材料。

1035

1035

0

0

本发明公开一种脱硫灰填料的制备方法及装置,该脱硫灰填料的制备方法是在反应釜中按比例将脱硫灰与水配成悬浮液后,添加适量盐酸多巴胺反应,通过蠕动泵输送NaOH溶液调节pH=8.5,反应完全后用板框压滤,将产物烘干。所述装置,包括粉体储料箱,一号送料机,反应釜,多巴胺储料箱,二号送料机,水蠕动泵,水箱,碱液蠕动泵,碱液箱,酸液蠕动泵,酸液箱,搅拌泵,搅拌杆,光源,一号pH监测计,二号pH监测计,三号pH监测计,阀门,板框压滤机,控制屏。该方法具有原料易得、成本低、操作简单自动化,可工业化,对环境无污染等优点,将固废脱硫灰变成树脂填料,可应用于塑料、沥青、橡胶、涂料等。

966

966

0

0

本发明属于钨产业固废循环回收利用领域,具体涉及一种废钨渣中有价金属的回收方法,包括如下步骤:S1:将废钨渣加工成干燥粉末;S2:将废钨渣粉末与造渣剂按预设质量比混合均匀后进行冷等静压成型压制成坯体,另将废钨渣粉末单独压制成坯体;其中,造渣剂成分包含Na2CO3、SiO2与NaF;S3:将混合样冷等静压压制成的坯体置于石墨坩埚中,在惰性气体氛围下将温度以5~15℃/min升高至1400~1700℃,再将废钨渣粉末单独压制成的球状坯体加入到熔体中,熔体保温2h以上进行拔渣,得到稳定熔体后进行浇铸;S4:将浇铸得到的熔体降温至室温,得到富集含W有价金属的合金铸锭。

845

845

0

0

本发明涉及建筑材料领域,具体的涉及一种超高性能混凝土及其制备方法,超高性能混凝土的原料组分包括:普通砂、水泥、硅灰、石灰石粉、粉煤灰、矿渣粉、减水剂、钢纤维及水,本发明超高性能混凝土采用粉煤灰、硅灰、石灰石粉、矿渣粉等固废材料代替水泥等胶凝材料,采用廉价的普通砂代替优质石英砂,采用短切钢纤维代替价格昂贵的镀铜钢纤维,采用这些廉价的原材料,代替原有的优质昂贵原材料,可大大降低超高性能混凝土的材料成本,同时也保证超高性能混凝土的物理力学性能和耐久性能无明显降低。

868

868

0

0

本发明公开了一种白泥固硫剂的制备方法,涉及固硫剂技术领域,其技术方案要点包括如下步骤:步骤1、将白泥碱渣加热后与水混合并注入混合搅拌机内搅拌;步骤2、将混合搅拌机内底部的物料导出至改细过滤池内,并过滤、加热、捣碎研磨,获得改细粗料;步骤3、将改细粗料加热后与水混合并注入超细搅拌机内搅拌;步骤4、将超细搅拌机内底部的物料导出至超细过滤池内,并过滤、加热、捣碎研磨,获得超细粉料;步骤5、将超细粉料与石膏混合干燥,获得固硫剂。本发明具有降低氯离子、镁离子和钠离子浓度的效果,在有效去化碱渣固废的同时,达到提高白泥处理效率和提升固硫剂制备效率的目的。

中冶有色为您提供最新的福建有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日