全部

780

780

0

0

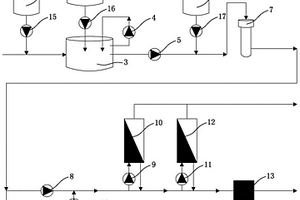

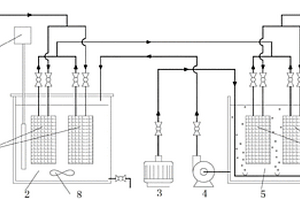

本发明涉及一种废水处理系统。一种提高脱氮效果的微生物燃料电池废水处理系统。本发明的目的在于开发一种能低能耗、高效、稳定的废水处理系统,进一步提高微生物燃料电池废水处理系统的脱氮效果。其特征在于包括如下步骤:双室微生物燃料电池废水处理系统由阳极和阴极组成,阳极不做任何修饰,向微生物燃料电池的阴极室接种硝化污泥和投加包埋好氧反硝化细菌颗粒,以发挥硝化作用和反硝化在一个反应区协同发挥作用,充分利用阴极的DO和剩余碳源,达到脱氮和进一步去除COD目的。本发明的微生物燃料电池废水处理系统表现出良好的COD去除效果,高氨氮和总氮去除率,持续稳定的电压输出,无污泥废弃。

940

940

0

0

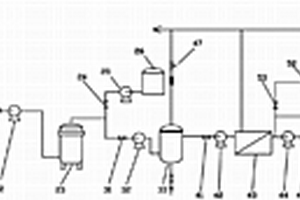

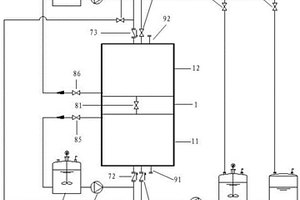

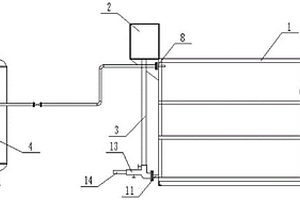

本发明公开一种脱硫废水反渗透膜浓缩组合装置,反渗透膜系统原水罐出口接保安过滤器,保安过滤器出口分别接高压泵入口和能量回收装置入口,高压泵出口接第一循环泵入口,第一循环泵出口接第一反渗透膜组件入口,第一反渗透膜组件出口接第一循环泵入口和第二循环泵入口,第二循环泵出口接第二反渗透膜组件入口,第二反渗透膜组件出口接第二循环泵入口和能量回收装置入口,能量回收装置出口接增压泵入口,增压泵出口接第一循环泵入口。本发明还公开一种脱硫废水反渗透膜浓缩组合工艺。本发明有效提高脱硫废水浓缩效果,实现资源化利用,减少环境污染,降低投资成本和运行费用。

837

837

0

0

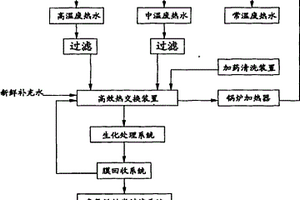

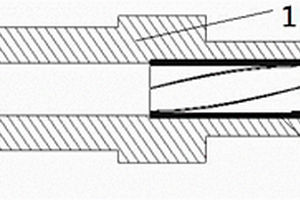

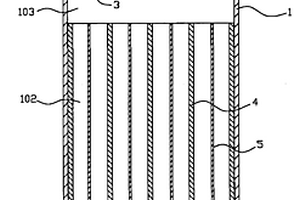

本发明公开一种印染行业废水中的热能和水综合回收方法及换热装置,属于印染行业废水处理类技术领域。一种印染行业废水中的热能和水综合回收方法,其步骤如下:将车间排放的印染废水分成常温、中温、高温三类水,分别处理;将中温和高温的废水分别经过过滤处理去除杂质后进入高效热交换装置,与冷水源进行热量的交换,使冷水源在进入锅炉加热房前温度得到预升高,同时使废热水的温度降低,经换热后的高中温废热水与常温废水一起混合后进入后续膜处理系统进行处理;膜系统透过水与新鲜补充水一起作为冷水源送到高效换热装置,而浓水经处理后达标排放,回收水资源的同时又回收热能,具有节能减排、提高设备的使用寿命及设备维修方便等优点。

1102

1102

0

0

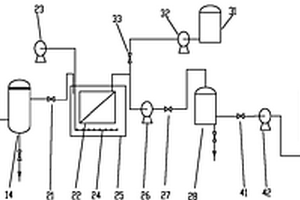

一种制革深度处理废水循环利用装置及其方法,涉及一种废水处理。装置设纳米催化电解系统、浸没式超滤膜过滤分离系统、超滤膜清洗系统和电渗析系统;纳米催化电解系统设第1截止阀、水泵、纳米催化电解机、沉淀罐和过滤装置;浸没式超滤膜过滤分离系统设第2截止阀、浸没式超滤膜池、鼓风机、曝气器、超滤膜系统、抽吸泵和透析液贮罐;超滤膜清洗系统设清洗液罐、反冲洗泵、第4截止阀和联接管道;电渗析系统设第5截止阀、电渗析机、透析液贮罐和浓缩水贮罐。方法是先纳米催化电解,再浸没式超滤过滤,最后电渗析。基于纳米催化电解技术、浸没式超滤技术与电渗析技术相结合应用,且成本较低,效能较高,达到废水再生循环利用。

799

799

0

0

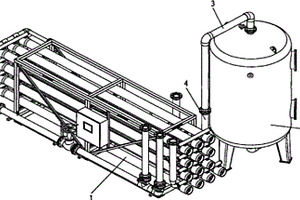

本实用新型公开一种氰化废水膜处理回用装置,涉及电镀含氰废水处理类制造技术领域。本实用新型包括膜设备和除氰根器,其中:所述的除氰根器是由一碳钢材质外壳和内衬组成,外壳顶部的开口通过连接管与膜设备出水管相连,内衬的空腔内设有活性氯填料。膜设备是由若干根膜管按一定规则排列安装在框架内,并且每根膜管内设有RO膜芯。使用时,电镀废水经RO膜设备分离后去除绝大部分氰化物,再通过除氰根器去除透析液中残留的氰根,使之满足工艺用水要求,既回收了氰化物,又大大降低了含氰废水的处理成本。

1023

1023

0

0

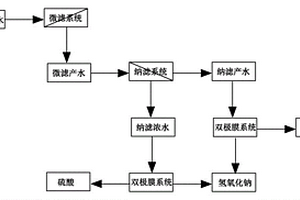

本发明公开了一种钴冶炼废水分离制强酸、强碱工艺,其特征在于,包括如下步骤:步骤1微滤过滤:使用微滤系统对钴冶炼废水进行处理,除去大量悬浮物及颗粒,控制SS值在1以下,得微滤产水;步骤2纳滤分离:经处理后的微滤产水进入纳滤系统将两种盐分进行分离,得纳滤浓水和纳滤产水,其中纳滤浓水为硫酸钠,纳滤产水为氯化钠;步骤3纳滤浓水处理:将纳滤浓水进入双极膜系统处理,制得氢氧化钠及硫酸;步骤4纳滤产水处理:纳滤产水进入双极膜系统处理,制得氢氧化钠及盐酸。本发明所述的钴冶炼废水分离制强酸、强碱工艺,摒弃蒸发带来的高额成本,使废水中的盐能够在工艺中得到循环使用,且达到废水的零排放。

736

736

0

0

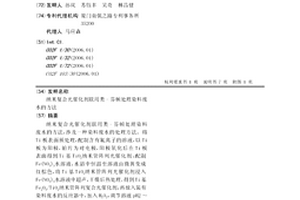

纳米复合光催化剂联用类-芬顿处理染料废水的方法,涉及一种染料废水的处理方法。将Ti板表面预处理,配制含有氟离子的溶液,以Ti板为阳极,铂片为对电极,阳极氧化后在Ti板表面得到Ti基TiO2纳米管阵列光催化剂;配制Fe(NO3)3水溶液,水浴中恒温至溶液由微黄变成红棕色,将Ti基TiO2纳米管阵列光催化剂浸入Fe(NO3)3水溶液中超声,干燥后热处理,得到Ti基Fe2O3/TiO2纳米管阵列复合光催化剂,再放入装有染料废水的反应器中,加入H2O2,调节溶液pH2~10,以球形汞灯为光源,在通氧条件下进行光催化降解染料废水;将Ti基Fe2O3/TiO2纳米管阵列复合光催化剂取出后清洗。

1188

1188

0

0

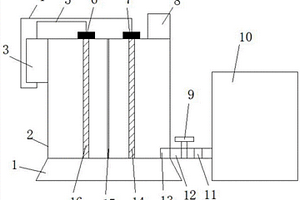

本实用新型公开了一种用于处理酸洗磷化废水的电化学装置,其结构包括底座、电解槽,所述底座设置在电解槽底部,且与电解槽固定连接,所述电解槽上还设有电源和废水入口,所述电源设置在电解槽的左上端处,且与电解槽固定连接,所述废水入口设置在电解槽顶部右侧处,且与电解槽相连接,所述电解槽内部设有阳极、阴极和超滤膜,所述阳极设置在电解槽内部左侧,且与电解槽相连接,所述阴极设置在电解槽内部右侧,且与电解槽相连接,所述电解槽右侧设有废水回收箱,且通过输液管道和电解槽固定连接,通过电解处理废水,电解槽设有保护层和散热层,设有超滤膜,使回收水与污泥充分分开,提高了回收水的再利用性,设有太阳能电池板,节省了使用成本。

1020

1020

0

0

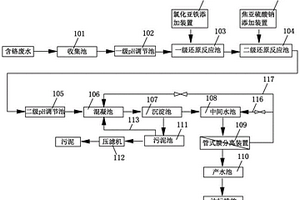

本实用新型公开了一种含铬废水处理系统,包括通过管道依次相连的收集池、一级pH调节池、一级还原氧化池、二级还原氧化池、二级pH调节池、混凝池、沉淀池、所述的沉淀池的污泥出口通过管道依次连接污泥池、压滤机;所述的沉淀池的上清液出口通过管道依次连接中间水池、管式膜分离装置;所述的管式膜分离装置的产水出口连接产水池,浓水出口通过第一回流管道连接混凝池,通过第二回流管道连接中间水池;所述的污泥池上设有一第三回流管道与混凝池相连;所述的一级还原氧化池和二级还原氧化池上设有还原剂添加装置。本实用新型所述的含铬废水处理系统,具有的有益效果为:能够有效去除废水中的铬离子,达到废水达标排放的目的。

904

904

0

0

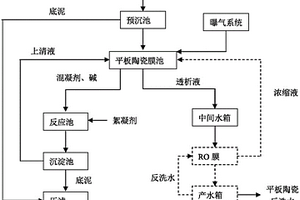

本发明公开了一种钼矿选矿废水的处理方法,包括如下步骤:(1)将钼矿选矿废水送入预沉池沉淀,获得预沉池底泥和预沉池上清液;(2)将预沉池上清液送入平板陶瓷膜池,用平板陶瓷膜组件进行净化,以完全除去其中的细小颗粒物,降低产水的浊度;(3)将上述平板陶瓷膜池中未被过滤的废水通过管道进入反应池反应;(4)将反应池的废水送入沉淀池沉淀获得沉淀池上清液和沉淀池底泥。本发明的处理方法将钼矿选矿废水经平板陶瓷膜处理,可以高效去除细微颗粒物,产水浊度低,工艺稳定,污水量大幅减少,从而加药量少,运行成本大幅降低。同时减小了沉淀池设备规模和占地面积,节约投资成本。

808

808

0

0

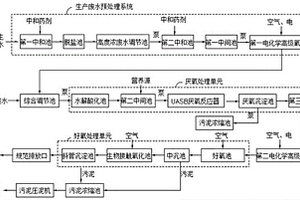

本实用新型涉及污水处理技术领域,公开了一种难生化制药废水处理系统,其包括生产废水预处理系统和综合废水处理系统。生产废水预处理系统包括依次连接的脱盐处理单元、第二中和池和第一级电化学高级氧化系统。综合废水处理系统包括依次连接的综合调节池、厌氧处理单元、第二级电化学高级氧化系统、好氧处理单元和污泥处理系统。第一级电化学高级氧化系统与综合调节池连通。综上所述,本实用新型采用两级电化学高级氧化处理系统,能够持续循环产生大量的初生态的羟基自由基,同时解决了厌氧出水有机污染高造成的好氧系统负荷大,好氧系统运行困难,出水水质超标等问题。

877

877

0

0

本发明提供了一种草甘膦生化废水处理方法,属于污水处理技术领域,包括以下步骤:将草甘膦生化废水与絮凝剂混合后进行超滤,得到超滤浓缩液和超滤透析液;将得到的超滤透析液与第一阻垢剂混合后依次进行低压纳滤和高压纳滤,得到纳滤浓缩液和纳滤透析液;将所得到的纳滤透析液与第二阻垢剂混合后依次进行低压反渗透和高压反渗透,得到反渗透浓缩液和反渗透透析液。本发明提供的处理方法首先通过超滤除去草甘膦生化废水中的悬浮物、色素和细菌等杂质,然后经过纳滤进一步除去色素、COD和二价盐等,最后经过反渗透除去氨氮、一价盐等,使处理后的废水达到直接排放的标准。

810

810

0

0

本发明公开了一种臭氧氧化处理印染废水的方法,将印染废水置于臭氧氧化接触反应器中,调整pH值至7~11,加入铁碳、双氧水作为催化剂;通入臭氧进行氧化;氧化结束后加入混凝剂,除去沉降物,滤液即可直接返回生产回用或达标外排。本发明的一种臭氧氧化处理印染废水的方法,采用非均相催化氧化工艺,实现了对难处理印染废水的有效处理,有机物去除率高,能有效脱除色度和COD,且原料价廉易得,不产生二次污染,具有良好的经济和环境效益。

1072

1072

0

0

印染废水动态膜厌氧-好氧一体化在线反冲洗处理方法,涉及印染废水处理方法。废水进入厌氧池;在厌氧池内放两组厌氧动态膜,底部设搅拌器,厌氧池通过加热器,厌氧池底部排泥;废水由内向外经两组厌氧动态膜中的一组后,再经另一组过滤后,进入好氧池;在好氧池内放两组好氧动态膜,好氧池在运行时,好氧池内部装有穿孔曝气管,由曝气机曝气,好氧池底部排泥;好氧处理后的水由内向外经过两组好氧动态膜中一组后,再由外向内经过另一组过滤后,完成处理,排出系统,通过切换好氧动态膜的进出口阀门,实现两组好氧动态膜的交换,达到在线反冲洗的目的。占地面积小,适用范围广、成本低、设备简单、操作容易、膜不易污染、处理效果较好。

973

973

0

0

本实用新型公开一种基于化学脱钙的造纸深度处理废水回用装置,包括化学脱钙系统、过滤系统、电解系统、膜分离系统和脱盐系统,化学脱钙系统配有加药系统,膜分离系统为超滤系统和MBR系统中的一种。本实用新型采用化学脱钙技术、电化学技术与膜技术相结合,造纸深度处理废水经过处理,70%~85%可以再生循环利用,既减少废水排放,避免废水对环境污染,又减少水资源浪费,还可以使再生的循环水成本低于自来水价格,经济合理,产生较好的经济效益,大幅度降低吨纸的水消耗指标和废水排放指标,提高企业经济技术指标。

920

920

0

0

本发明的系统包括末端废水收集系统、预处理系统、尾部烟道旁路蒸发器三个系统组成。末端废水收集系统包括化水浓水收集系统、精处理再生废水收集系统及脱硫废水收集系统组成。预处理采用软化、絮凝、澄清降低水中的钙、镁、硫酸根等结垢离子浓度,去除废水中的SS。经过预处理后的废水进入烟道尾部烟道蒸发器,利用锅炉尾部烟道烟气的热量进行蒸发,蒸发完全后,结晶物进入除尘器随粉煤灰排除,气态水蒸汽随烟气经过除尘器进入脱硫吸收塔进行冷凝回收,达到电厂末端废水零排放。

1097

1097

0

0

一种利用有机废水制取氢气的设备,包括一罐体,该罐体内的下部为降解及沉降区,中部为电解区,上部为气、液、固三相分离区;降解及沉降区的侧壁设有有机废水进水口,底部为倒锥形,其最低端设有污泥出口;电解区设有与电源连接的阴极电极板和阳极电极板;气、液、固三相分离区的顶部设有氢气出口,两侧设有出水口。该设备结构简单,操作运行简便;在处理废水、有机废料的同时制取氢气,变废为宝,产生的效益远远大于系统的运行成本,大大低于传统的废水、有机废料的处理成本,且能创造良好的经济效益,产生的氢气又是一种清洁能源,因此本专利具有良好的环境效益。

1025

1025

0

0

一种含有用于处理废水或含有机废物的水的微生物聚生体的液体组合物,所述微生物聚生体包括至少一种腐生酵母、至少一种光合微生物和至少一种固氮微生物,其中,在所述聚生体中的所述微生物被布置和适合于当施加到废水中并在废水中生长时在废水中彼此形成共生关系。本文所公开的液体组合物产生适合生物粗油生产的油脂性生物质。

945

945

0

0

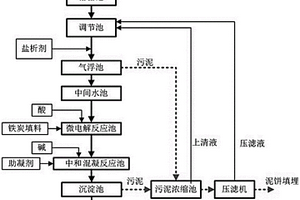

本发明公开了一种人造花染色废水处理系统,包括依次设置的格栅池、调节池、气浮池、中间水池、微电解反应池、中和混凝反应池、沉淀池及污泥浓缩池。本发明还公开了一种利用该人造花染色废水处理系统的废水处理方法,其通过盐析强化气浮工艺能够去除废水中大部分的悬浮物,结合后续的微电解及混凝反应工艺,废水的脱色率接近100%,COD去除率达90%以上。本发明具有净化效果好、工艺简单、占地面积少等优点。

1209

1209

0

0

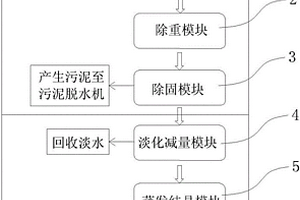

本实用新型公开一种新型脱硫废水余热利用零排放装置,包括脱盐预处理系统(中和模块、除重模块和除固模块)、脱盐系统(淡化减量模块、蒸发结晶模块、气固分离模块),脱硫废水经过预处理第一部分(中和、除重、除固)处理后的废水,其水中pH值、SS、重金属等杂质已经完全去除,水中离子以氯离子及钠离子为主,而脱盐系统采用淡化减量模块、蒸发结晶模块和气固分离模块,实现高含盐废水的彻底回收利用。本实用新型通过电控系统(电气模块、监测模块、控制模块)进行控制,使用时可以根据废水的负荷变化、锅炉烟气温度而设定不同的参数,使之达到最佳运行效果。本实用新型采用余热利用技术,可节省相同数量的脱硫工艺用水,本实用新型可做到对脱硫废水100%完全回收利用,满足环评及环保验收要求。

1003

1003

0

0

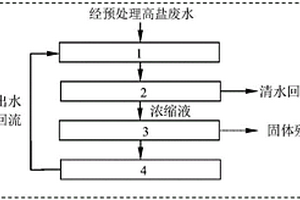

利用电磁正渗透反应器进行高盐废水零排放回用的方法,涉及废水处理。高盐废水经过去除浊度调节pH值至7后进入原水调节池稳定水量和水质;原水调节池的出水进入电磁结晶反应器进行结晶;电磁结晶反应器的上清液出水经膜过滤反应器过滤后进入正渗透反应器浓缩;电磁结晶反应器内固体残渣定期刮除;膜过滤反应器反冲洗水回流至原水调节池;经正渗透反应器浓缩后的废水浓缩液回流至电磁结晶反应器;正渗透反应器汲取液吸收废水中纯水后进入膜蒸馏单元进行汲取液与纯水分离;膜蒸馏单元纯水出水回用;膜蒸馏单元汲取液蒸汽冷凝回流至正渗透反应器。在常温常压条件下进行,不需要添加化学药剂,无二次污染,处理成本低,效率高,处理设备占地面积小。

792

792

0

0

本发明涉及一种适用于高硬度废水的耐结垢电吸附系统,包括:第一吸附模块,第二吸附模块,用于对原始废水进行吸附得到初始处理水;原水箱,所述原始废水存储在所述原水箱内;第一再生水箱和第二再生水箱,用于吸附模块的循环脱吸附再生与浓缩液的排出;以及淡水箱、水泵、阀门。本发明相比于其他膜浓缩减量技术,进水硬度指标耐受更好。处理实际废水前无需软化,只进行简单澄清即可,可避免电极表面的硬度结垢、流道污堵等问题。同时本发明不会产生二次污染。

1132

1132

0

0

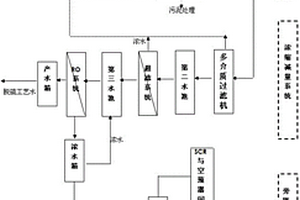

本发明提供了一种基于旁路烟道蒸发的脱硫废水零排放处理系统,包括二级沉淀预处理系统、双膜法浓缩减量系统、旁路烟道蒸发系统,脱硫废水经所述二级沉淀预处理系统处理后进入所述双膜法浓缩减量系统,将所述双膜法浓缩减量系统处理后的浓水引入所述旁路烟道蒸发系统。本发明的二级沉淀预处理系统可去除悬浮固体颗粒、重金属、SO42?等,并对水质进行充分软化,降低了浓缩减量系统中膜结垢的风险;双膜法浓缩减量系统有效降低了进入旁路烟道系统的水量负荷,减小对锅炉效率的影响;旁路烟道利用高温烟气,节省能耗,有效降低运行成本并实现脱硫废水零排放。

891

891

0

0

本发明涉及废水处理领域,公开了一种用于处理废水的电化学催化氧化装置,其包括壳体。壳体两侧设置有两电极。壳体底部设置有布水区、曝气区和反洗区,壳体上方设置有出水区;在出水区和布水区之间的壳体内部填充有催化剂。气洗区的气洗法兰和储气罐连接。通过配水管将用于容纳预处理后废水的配水槽连接与布水区的进水法兰连接。本发明还公开了一种包含上述电化学催化氧化装置的系统以及该系统的使用方法。本发明通过三维电极催化池提料技术、洗料技术、均匀布水布气技术、实现催化氧化法连续处理废水,运行过程中无需外加化学试剂,不产生二次污染,运行中仅仅消耗电能,运行成本低,同时也克服现有技术中催化剂由于被污物附着容易失效的缺陷。

1097

1097

0

0

用电磁结晶反应器进行高盐废水零排放处理及回用的方法,涉及废水处理。高盐废水经过去除浊度调节pH值至7后进入原水调节池稳定水量和水质;将原水调节池的出水通过电吸附反应器进行浓缩处理;电吸附反应器浓水进入电磁反应器磁化结晶,电吸附反应器的清水出水回用;电磁反应器出水进入膜过滤反应器;膜过滤反应器出水回流至原水调节池;电磁反应器内固体结晶残渣定期刮除。在常温常压条件下进行,不需要添加化学药剂,仅消耗少量电能,无二次污染,大幅度降低其处理成本。无需镍基合金或钛合金等防腐材料,大幅度降低投资成本,具有显著经济效益。处理废水时间短,效率高,操作简单,处理设备投入少,占地面积小。可实现高盐废水零排放处理。

1159

1159

0

0

本发明公开了一种难生化高盐矿山选冶废水催化预氧化处理回用技术,利用本发明所提供的纳米碳基镍锰臭氧催化剂,采用臭氧催化氧化和微电解氧化工艺结合处理工艺,可有效处理难生化、高盐、高COD的矿山选冶废水,处理后出水COD值为20~50mg/L,满足现场回用的要求,突破了长期以来此类废水处理的技术瓶颈,拓展了臭氧氧化法废水处理技术在存在臭氧自由基抑制剂的废水处理领域的应用;且本发明的废水处理工艺流程简单、处理效率高、成本低廉、环境友好、易于实现自动化控制,特别适用于偏远、运输不便利的矿山废水处理领域,也适用于普通选冶、化工、印染、电镀、石化等废水的处理,应用广泛。

1194

1194

0

0

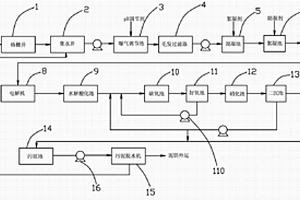

本发明公开了一种发制品废水的处理装置,它包括相互配合的格栅井、集水井、曝气调节池、毛发过滤器、混凝池、絮凝池、初沉池、电解机、水解酸化池、缺氧池、好氧池、硝化池、二沉池、污泥池和污泥脱水装置,通过上述各装置的相互配合能使废水达到理想的处理效果。本发明还公开了利用上述处理装置处理发制品废水的处理方法,它主要包括以下步骤:絮凝沉淀、电解、厌氧处理、好氧处理以及沉淀。经过申请人反复的实践证明,通过上述各步骤有序配合能保证发制品废水处理后能达到《污水综合排放标准》(GB8978-1996)一级排放标准。

837

837

0

0

本发明涉及一种去除电镀生产中产生的高浓度硝酸盐氮废水的处理方法,高浓度硝酸盐氮废水首先通过中间水池,进行水质水量调节,废水再通过提升泵定时定量进入脱氮进流调整槽,在调整槽内设有pH探头检测pH,若pH过高则自动开启硫酸加药机对水质pH进行调节,将pH调节至5.5‑6.5,同时在脱氮进流调整槽内投加碳源,维持C/N比例在5:1左右;废水在调整槽调整完后,废水自流入进流暂存槽;出水通过水泵定时定量进入脱氮流化床系统进行脱氮反硝化处理,处理后的废水经过混合调匀后,进入生物好氧处理系统,去除投加的过量碳源,处理后的废水达标后排放,其中部分出水排入回用水池。本发明具有操作简单、自动化程度高、处理效果好、脱氮负荷高、占地面积小等优点。

881

881

0

0

一种电厂脱硫废水零排放处理的方法,涉及废水处理。电厂脱硫废水进入原水调节池稳定水量和水质;将原水调节池的出水通过电絮凝反应器去除悬浮固体和杂质,并且将可分解化学物质分解;电絮凝反应器出水进入膜蒸馏单元;电絮凝反应器反冲洗水回流至原水调节池;膜蒸馏单元将废水转化为水蒸气,未转化为水蒸气的剩余废水进入结晶反应器进行结晶;结晶反应器上清液出水经膜过滤反应器回流至膜蒸馏单元转化为水蒸气;未转化为水蒸气的剩余废水进入结晶反应器进行结晶;结晶反应器内固体残渣定期刮除;膜蒸馏单元反冲洗水回流至原水调节池。在常温常压条件下进行,成本低。处理废水时间短,效率高,处理设备投入少,占地面积小。

930

930

0

0

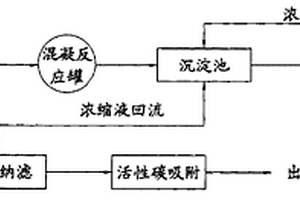

本实用新型公开了一种基于膜技术的染料废水处理装置,它包括:废水调节池、絮凝混合反应罐、沉降池、超滤循环单元、纳滤循环单元、吸附脱色单元和系统电器控制单元等七个单元组合而成。该装置是一种新的染料废水的膜处理系统,其特点是染料废水在进入膜系统之前经调节池混合调节废水的COD、pH值,然后将废水在混凝反应罐中进行混凝,再经沉淀池沉淀,澄清液经超滤处理,超滤透析液再经纳滤处理和活性炭吸附从而使排放水符合污水二级排放标准。该装置具有低成本高效能的优点。

中冶有色为您提供最新的福建厦门有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日