全部

844

844

0

0

一种氧化石墨烯/海藻酸钠复合材料的制备方法,先制备GO,再制备GO/SA复合材料, 称取2.5?4mL的GO悬液加入烧杯中,加蒸馏水稀释到100mL,然后将3g海藻酸钠加入其中,高速搅拌1h使两者充分混合均匀,超声处理0.5h,室温静置2h后铺膜,然后在40℃下烘24h,除去溶剂,再经浓度为5%的CaCl2溶液交联30min, 取下膜,用蒸馏水洗涤、晾干,即得GO/SA复合材料。本发明的有益效果是:合成工艺简单,反应条件温和,生产成本较低,可重复性好,复合材料的干态和湿态力学性能都有较大幅度的提高。

844

844

0

0

本发明公开了一种无卤阻燃复合材料的制备工艺,涉及阻燃材料技术领域,包括原料预处理,熔融接枝,平板硫化和交联四个工艺过程,本工艺方法中,采用POE作为基体树脂,利用硅烷接枝交联技术对其进行交联,并以氢氧化镁作阻燃剂、乙烯/乙酸乙烯酯共聚物(E/VAC)作增容剂制备了复合材料,具有很好的实用价值,克服了传统的阻燃复合材料制备过程中制备工艺复杂,工艺参数不易掌握,工艺稳定性差的缺陷,制备过程中通过眼看控制熔融接枝、平板硫化和交联时的各个工艺参数,制备出的复合材料力学性能优异,拉伸强度和屈服强度高,断裂伸长率保持在较高水平,且加工性能和阻燃性好,生产周期短,节约了生产成本,能够实现自动化生产。

1133

1133

0

0

本发明公开了一种汽车内饰用低散发低气味聚丙烯复合材料及制备方法,属于高分子改性及材料加工领域,聚丙烯复合材料由质量百分数为40%‑45%一类聚丙烯(PP1)、18%‑23%二类聚丙烯(PP2)、7%‑10%增韧剂(POE)、20%‑23%滑石粉、1%‑1.5%润滑剂、纳米多孔吸附材料1%‑2%组成,汽车内饰用低散发、低气味聚丙烯复合材料的制备方法采用常规的双螺杆挤出机来完成;本发明中采用了一种纳米多孔吸附材料,可以有效吸附聚丙烯复合材料在双螺杆挤出机中因剪切产生的小分子,并在材料的后处理过程中对小分子进行脱挥,从而提高了聚丙烯复合材料的气味性和散发性。

978

978

0

0

本发明公开一种竹纤维增强ABS树脂复合材料,属于高分子复合材料技术领域。本发明复合材料由以下重量份组分组成:ABS树脂100份、三聚氰胺树脂10-20份、丙烯酸树脂8-12份、竹纤维40-60份、抗氧剂0.8-1.5份、硬脂酸0.5-2.5份、异氰酸酯偶联剂3-6份、钛酸酯偶联剂1-2份。本发明加入竹纤维,使得复合材料的强度得到提高,复合材料的力学性能得到提高;竹纤维在树脂中均匀分布,与树脂的相容性好。

870

870

0

0

本发明涉及耐热复合材料技术领域,具体涉及一种高耐热BMC复合材料及其制备方法:包含有150‑200重量份的不饱和聚酯树脂、80‑100重量份的树脂、50‑70重量份的短切玻璃纤维、10‑20重量份的固化剂、14‑18重量份的促进剂、15‑20重量份的矿物填料、2‑6重量份的表面改性滑石粉、6‑12重量份的氢氧化铝混合粒、7‑15重量份的内脱模剂和4‑8重量份的增稠剂。本发明制备的一种高耐热BMC复合材料,利用滑石粉表面覆盖改性的物理方法,将硅烷偶联剂以吸附或化学键的形式与粒子表面相结合,使得经表面改性后的滑石粉填充的BMC复合材料,不仅具有良好的耐热性、耐电弧性,还提高了BMC复合材料的弯曲强度,且滑石粉相对于玻璃纤维,体积和占比更小,更易在BMC复合材料中均匀混合。

1046

1046

0

0

本发明公开了一种超高分子量聚乙烯复合材料及其制备方法,属于高分子材料领域,复合材料由80‑120份超高分子量聚乙烯、6‑11份纳米碳化硅、0.2‑2份二硫化钼、0.5‑2份偶联剂组成。偶联剂极性基团的存在,使得碳化硅和超高分子量聚乙烯分子链间的范德华力由单纯的色散力转变为色散力加诱导力,加上偶联剂分子与超高分子量聚乙烯链的缠结作用,这样碳化硅在超高分子量聚乙烯基体中起到了物理交联点的作用,并融入了超高分子量聚乙烯的分子链缠结网络。这种网络的形成在提高力学性能的同时,也使复合材料的热变形温度得到了提高。而二硫化钼的添加可以大大改善复合材料的耐磨性能。

1054

1054

0

0

本发明公开一种耐磨耐油橡胶复合材料,属于橡胶技术领域。本发明由以下重量份的组分组成:丁腈橡胶70-90份、三元乙丙橡胶50-60份、天然橡胶20-30份、硫磺3-5份、促进剂M0.8-2份、氧化锌2-6份、硬脂酸1-4份、纳米氮化硅2-5份、碳纳米管2-6份、防老剂1-2份、石蜡0.5-1.5份。本发明以耐磨性能好的丁腈橡胶、三元乙丙橡胶和天然橡胶为基体,加入纳米氮化硅、碳纳米管,提高了复合材料的机械性能,增强了复合材料的耐油耐磨性能,本发明复合材料具有很大的强度、耐老化性能。

839

839

0

0

本发明公开了一种玻璃纤维复合材料的配方,涉及玻璃纤维领域,所述复合材料配方由以下重量分数的组分构成:EW-200玻璃纤维平纹布12-13份、酚醛树脂14-16份、钛酸钡粉10-12份、偶联剂9-12份、竹纤维毡7-9份、柠檬酸三乙酯6-8份、聚丙烯粉末3-5份、环氧大豆油7-9份、双酚型环氧树脂12-13份、过氧化二异丙苯15-18份、马来酸酐接枝聚丙烯14-16份、玻璃纤维20-25份,所述配方制得的玻璃纤维复合材料料质轻、强度高和耐高温的优点,且通过钛酸钡粉增加该配方的介电常数,该种复合材料的制备方法,工艺简单,在常规设备上即可实施,同时该种复合材料具有很好的强度、刚度和冲击韧性,且工艺简单、成本低、生产效率高。

752

752

0

0

本发明属于高分子材料技术领域,具体涉及一种用于汽车内饰件的发泡聚丙烯复合材料及其制备方法,所述的制备方法包括将发泡剂与填充粒子共混,与聚丙烯树脂通过失重称下料到双螺杆挤出机中,经剪切、混炼后得到熔融混合物,将熔融混合物通过熔体泵增压、过滤器过滤后得到熔融物,将熔融物注入到模具中,在120~150℃保温3~7min,冷却到室温,得到所述的发泡聚丙烯复合材料;通过不同性状、类型的填充粒子填充发泡聚丙烯树脂中,提高了发泡聚丙烯复合材料的力学强度;填充粒子填充在发泡聚丙烯树脂的孔壁内相互交织、连系,高了泡孔孔壁的强度,确保制备得到的发泡聚丙烯复合材料不易变形,抗冲击能力强,提高了汽车在发生碰撞时的抗变形能力。

1133

1133

0

0

本发明公开了一种抗老化聚丙烯复合材料及其制备方法。该抗老化聚丙烯复合材料,按重量份数计,包括如下原料:聚丙烯树脂100份、补强材料10~30份、纳米二氧化钛5~20份、云母5~20份、光稳定剂0.1~2份、液体石蜡3~10份、钛酸酯偶联剂0.5~2份、抗氧化剂0.5~2份。本发明利用补强材料大大提高了聚丙烯复合材料的力学性能,本发明还利用纳米二氧化硅和云母作为抗老化剂,辅以光稳定剂和抗氧化剂,使制得的聚丙烯复合材料具有优异的抗老化性能,经人工老化2000h后,聚丙烯复合材料仍能保持较高的拉伸强度和冲击强度,大大提高了产品的使用性能,具有良好的经济和使用效益。

993

993

0

0

本发明公开了一种增韧耐低温聚丙烯复合材料及其制备方法。该增韧耐低温聚丙烯复合材料,按重量份数计,包括如下原料:聚丙烯树脂60~90份、玻璃纤维5~30份、炭载二氧化硅复合剂1~15份、抗氧化剂0.1~1份、润滑剂0.5~2份。本发明炭载二氧化硅复合剂与聚丙烯树脂的相容性好,与玻璃纤维协同作用,能大大改善赋予聚丙烯复合材料优异的耐低温和韧性,在低温条件下,本发明提供的聚丙烯复合材料的抗冲击强度保持良好,综合性能较好,避免在低温条件下容易破碎的问题,经测试,在‑30℃条件下,本发明提供的聚丙烯复合材料的冲击强度保持率可达80%以上。

1000

1000

0

0

本发明属于碳纤维复合材料技术领域,具体涉及碳纤维复合材料U型架、U型架成型模具及成型方法,包括碳纤维复合材料U型架、U型架成型模具及成型方法,包括固定支座,固定支座的内部设置有成型模具,成型模具包括下模具和上模具,成型模具用于将碳纤维复合材料塑形成U型架本体,切割机构,切割机构用于将冲压过程中多余的碳纤维复合材料切除,杠杆机构,杠杆机构用于驱动切割机构移位,当上模具配合下模具对碳纤维复合材料进行冲压时,杠杆机构驱动切割机构下降并切除溢出的碳纤维复合材料,退料机构,退料机构用于将溢出的碳纤维复合材料挤出。本发明能够在碳纤维复合材料塑性的同时切除废料,使得废料能够及时回收。

1130

1130

0

0

本发明公开了一种去除聚丙烯复合材料中气味和VOC的方法,包括如下步骤:取聚丙烯复合材料的原料共混,喂料熔融并用水雾化萃取,然后挤出,风干,造粒,烘烤得到聚丙烯复合材料,其中,聚丙烯复合材料的原料中含有乳酸。本发明创造性使用乳酸和雾化萃取相结合的工艺,有效降低了聚丙烯材料中的极性和非极性挥发性有机物,提升了聚丙烯复合材料的气味等级和降低了复合材料的VOC含量,还可以缩短后续烘烤时间,节能环保,大幅提升生产效率。

1164

1164

0

0

本发明公开了一种优质耐疲劳复合材料,由以下重量份的原料制成:环氧树脂30‑45份、氟橡胶10‑15份、热塑性聚氨酯10‑15份、纳米微晶纤维素粒子5‑9份、纳米三氧化二铝2‑8份、纳米蒙脱土3‑8份、改性碳纤维2‑6份、改性硼纤维1‑5份、偶联剂3‑7份、耐磨助剂3‑6份、抗氧剂1‑3份、分散剂2‑5份、抗冲击改性剂2‑5份、润滑剂1‑4份。本发明复合材料具备耐疲劳、耐磨耐划、抗冲击、耐腐蚀的优良性能,添加的纳米粉体和耐磨助剂相互结合,提高了复合材料的耐磨性能,各个原料之间通过一定的配比而成制成的板材性能稳定,能有效的加强复合材料的柔韧性,大大提高了复合材料的使用寿命。

941

941

0

0

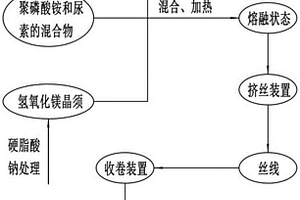

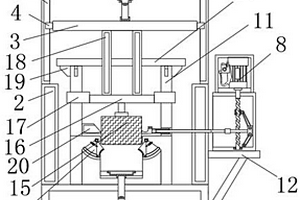

本发明涉及3D打印复合材料领域,特别是一种用于3D打印的阻燃型可降解复合材料及其制备方法,该方法包括以下步骤:S1、将所有原料混合后,加热至熔融状态;S2、将熔融状态的原料添加至挤丝装置内,得到3D打印的阻燃型可降解复合材料丝线;S3、并使用收卷装置对丝线进行缠卷,得到3D打印的阻燃型可降解复合材料丝线卷。所述挤丝装置包括设有添加箱的挤压管,挤压管的前端设有弯头,以及连接在弯头处的剂丝头,及转动在挤压轴内的挤压管,及固定在挤压轴上的螺旋板;本发明制备的复合材料能够降解,避免污染环境。

954

954

0

0

本发明公开了一种阻燃型不饱和聚酯树脂复合材料的加工工艺,涉及阻燃复合材料技术领域,包括如下步骤:(1)阻燃剂载体的制备,(2)阻燃成分的负载,(3)添加型阻燃剂的制备,(4)树脂胶液的制备,(5)阻燃型不饱和聚酯树脂复合材料的制备。本发明所制不饱和聚酯树脂复合材料不仅具有高效的阻燃性能,而且加工成型性好,物理机械性能优异,解决了常规复合材料虽然阻燃性能好但添加量大、物理机械性能差的技术问题。

943

943

0

0

本发明涉及复合材料压合装置技术领域,具体为一种具有出模修边结构的工业复合材料加工用压合装置,包括底部支架和顶板,所述底部支架的顶端左右两侧固定连接有支撑板,且支撑板的顶端固定连接有第二连接板,所述第二连接板的顶端固定连接有盖板,所述盖板的底端中心位置处固定连接有第一液压油缸。本发明通过设置有修边机构,在使用过程中通过第二液压油缸伸缩,推动推板运动,从而将成型的复合材料块推出,在推出过程中使复合材料成型块与修边板的弧形面相接触,从而对复合材料的成型块顶端边缘进行修边处理,将挤压成型与修边相接触,从而形成一体式化操作,操作简单便捷,从而降低生产成本,减少工人的劳动量,提高工作效率。

1098

1098

0

0

本发明公开了一种短纤维增强氯丁橡胶复合材料及其制备方法,涉及汽车用橡胶生产技术领域,所述短纤维增强氯丁橡胶复合材料的各组份的份数为氯丁橡胶90~98Phr、母胶3~7Phr,氧化锌4~7Phr,氧化镁2~5Phr,硬脂酸1~3Phr,炭黑18~25Phr,促进剂2~5Phr,抗臭氧剂3~6Phr,棉粉8~13Phr和短纤维13~16Phr,本发明还公开了一种短纤维增强氯丁橡胶复合材料的制备方法,包括混炼胶制备,反炼和硫化三个工艺步骤,该种方法制备出的复合材料的力学性能,如拉伸性能、撕裂强度、耐磨性能等都得到了大幅的提高,在制备的过程中,通过优化复合材料中各组份的配比,提高了复合材料的整体性能,制备过程简单,材料来源广泛,工艺参数可控性好。

886

886

0

0

本发明公开了一种玻璃纤维复合材料的制备工艺,包括如下步骤:一种玻璃纤维复合材料的制备工艺,包括如下步骤:按重量份计,取乙烯‑醋酸乙烯共聚物12份、酚醛树脂14份、聚丙烯酸10份、偶联剂9份、檬酸三乙酯6份、二氧化硅3份、氧化钙3份、氧化镁3份、氧化锌3份、高岭土7份、双酚型环氧树脂12份、过氧化二异丙苯15份混合均匀并投入熔窑,熔融拉丝,制得玻璃纤维;按上述重量份计,取竹纤维毡7份、双酚型环氧树脂12份混合均匀,纺丝形成聚合物纤维;将玻璃纤维和聚合物纤维编织成在一起,即得玻璃纤维复合材料。本发明提供的玻璃纤维复合材料的制备工艺,其制备出的玻璃纤维复合材料耐酸碱性、刚性好、抗老化、抗氧化。

733

733

0

0

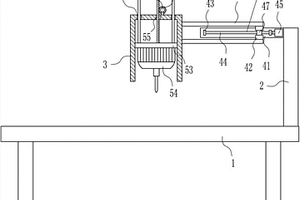

本发明涉及一种钻孔设备,尤其涉及一种便于调节的航空复合材料钻孔设备。本发明要解决的技术问题是提供一种劳动强度小、钻孔精准,而不影响航空复合材料的使用的便于调节的航空复合材料钻孔设备。为了解决上述技术问题,本发明提供了这样一种便于调节的航空复合材料钻孔设备,包括有操作台等;操作台顶部右侧安装有竖板,竖板左侧面上部设有移动装置,移动装置上连接有框架,框架内设有钻孔装置。本发明通过旋转装置,能带动航空复合材料的钻孔位置位于钻孔机下方,方便快捷,而通过标注装置,能对钻孔位置进行标注,而钻孔更精准,而达到了劳动强度小、钻孔精准,而不影响航空复合材料的使用的便于调节的效果。

1108

1108

0

0

本发明公开了一种便于安装于复合材料表面的传感器,包括复合材料、第一夹座和第二夹座,所述第一夹座和第二夹座设置与复合材料的表面,所述复合材料的表面设置有应变传感器,所述应变传感器的底部通过第一夹座和第二夹座紧贴于复合材料的表面,第一夹座和第二夹座通过粘接剂固定在复合材料的表面,第一夹座包括固定座,所述固定座的顶部设置有第一移动夹块,所述第二夹座包括安装座,所述安装座内滑动连接有移动座,所述移动座的顶部设置有第二移动夹块,本发明涉及传感器技术领域。该种便于安装于复合材料表面的传感器,便于安装在复合材料表面,保证了能够达到安装要求,避免造成较大差别的测试结果。

816

816

0

0

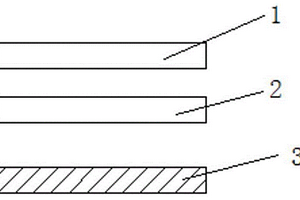

本发明公开了一种新型碳纤维复合材料及其产品加工成型方法,包括有一层或多层碳纤维预浸布,底端为含有截短的单向碳纤维塑胶树脂层;将长碳纤维通过编织得到平纹、斜纹、缎纹或三维的碳纤维布或织物利用熔融法预浸上低熔点塑胶树脂先按照产品的需求来选好一层或多层进行加热压合并按产品的2d或3D形状加以塑型冲切,利用截短的短碳纤维也是利用熔融法将相对于以上步骤中高熔点的上述塑胶树脂的熔融后造成塑胶粒子,通过传统的挤出板材工艺或塑胶模具和注塑成型机射出压力将产品的机构生长出来,最后在复合压板机或成型机上的模具中将两者进行定位、加热复合即可。本发明提高了产品质量,简化了产品加工工序,也提高了产品良率,从而直接提高了产能。

894

894

0

0

本发明公开了聚酰胺纳米复合材料的制备方法,包括以下步骤:(1)将纳米Fe3O4颗粒在掺杂剂对甲苯磺酸钠存在的条件下,以三氯化铁为氧化剂使吡咯单体在纳米Fe3O4颗粒表面发生化学氧化聚合反应得导电填料;(2)玄武岩纤维的预处理;(3)将预处理的玄武岩纤维利用硅烷偶联剂进行改性,得到改性玄武岩纤维;(4)将生物质石墨烯、导电填料、改性玄武岩纤维混合均匀,升温至50~80℃并保温,加入聚酰胺6树脂搅拌20‑30min,然后通过塑料挤出机熔融并挤出,经冷却、吹干、切粒;还提供由所述方法制得的聚酰胺纳米复合材料,各方面性能优异,拉伸强度大于185MPa,抗静电效果好韧性佳。

966

966

0

0

本发明提供一种废旧钕铁硼磁体循环制备工艺,涉及稀土功能材料的稀土磁性材料领域。所述废旧钕铁硼磁体循环制备工艺主要包括废料处理、废料熔炼、氢破碎、研磨、混粉冷化处理、磁场成型、放电等离子烧结、磁场时效热处理等步骤。本发明克服了现有技术的不足,通过将废料结合合金和纳米锌粉进行放电等离子烧结,能够对废旧钕铁硼磁体进行循环加工制备高性能稳定的永磁体,降低生产损耗,提升经济效益。

1178

1178

0

0

本发明提供一种废旧钕铁硼磁钢再制造新磁体的制备工艺,涉及稀土功能材料加工技术领域。所述制备工艺主要包括废料处理、废料熔炼、氢破碎、混料、气流磨、磁场成型、放电等离子烧结、溅射处理、磁场时效热处理等步骤。本发明克服了现有技术的不足,从源头上降低了钕铁硼磁体生命周期资源消耗和环境影响,提升行业绿色发展意识,有利于行业的绿色发展,具有保护环境、节约资源、发展循环经济等方面的优势,同时有效提升磁体的矫顽力,提升新钕铁硼磁钢的性能。

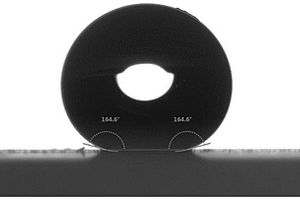

本发明公开超疏水多孔硅酸镁油水分离材料的制备方法,涉及功能材料制备技术领域,本发明基于复合溶剂热法,以可溶性镁盐和硅酸盐为原料,以硅烷偶联剂、长链烷基羧酸或羧酸盐为改性剂,在液膜反应器微区强剪切力作用下反应生成硅酸镁初生态粒子的同时表面接枝,然后在一定的温度下所有晶核在各自改性剂包覆状态下晶化生长,实现一步疏水改性制备超疏水多孔硅酸镁油水分离材料。本发明的有益效果在于:所制备得到的超疏水硅酸镁油水分离材料对水面浮油以及水包油乳液进行处理效果显著,如对十六烷的吸附量在1.08~1.25g/g,除油率>99%。

873

873

0

0

本发明提供一种NdFeB/YCo5型高性能磁体及其制备工艺,涉及稀土磁性功能材料技术领域。所述NdFeB/YCo5型高性能磁体为Y16.67Co83.33‑x‑y‑z‑m‑nFexCuyAgzGamZrn型粉体和N38钕铁硼磁体组成,且其制备工艺主要包括:配料、速凝铸片、氢破碎处理、气流磨粉处理、磁场成型、微波烧结、混合钕铁硼磁体制备、磁场微波烧结、磁场热处理等步骤。本发明克服了现有技术的不足,提供一种新的低成本的制备高顽力的钕铁硼永磁体,使得制备的钕铁硼磁体具有性价比较好的高矫顽力。

1067

1067

0

0

本发明提供一种低成本高性能的烧结钕铁硼永磁材料及其制备工艺,涉及稀土磁性功能材料技术领域。所述低成本高性能的烧结钕铁硼永磁材料主要由YCeCo5型磁粉和N38钕铁硼磁体粉末制成,其主要制备工艺包括:配料、速凝铸片、氢破碎处理、气流磨粉、混粉冷化、磁场取向压型、微波高温烧结、磁场热处理等步骤。本发明克服了现有技术的不足,通过向Nd‑Fe‑B材料中加入一定量的YCeCo5的单相微粉,使钕铁硼磁体具有较高的各向异性,从而获得低成本的高矫顽力钕铁硼磁体。

1030

1030

0

0

本发明提供一种钕铁硼废旧磁钢全循环回收利用生产新永磁体的制备工艺,涉及稀土功能材料的稀土永磁材料领域。所述钕铁硼废旧磁钢全循环回收利用生产新永磁体的制备工艺包括:废料处理、氢破碎、混料、气流磨、混粉冷化处理、磁场成型、冷等静压、微波烧结、磁场热处理等步骤。本发明克服了现有技术的不足,通过优化氢破碎脱氢工艺、气流磨的晶粒细化技术以及新的烧结时效工艺等方法,不仅复原了废旧38M磁钢的性能,而且进一步提高产品的性能,提高NdFeB磁体生产的经济效益。

1241

1241

0

0

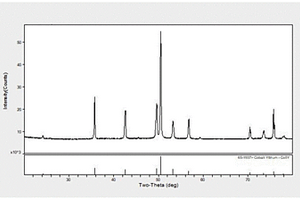

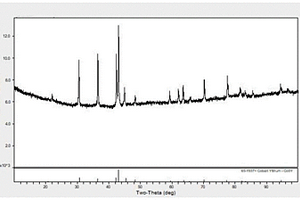

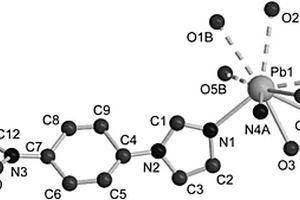

本发明公开了一种基于刚性双咪唑配体的铅配合物,所述铅配合物的化学式为[Pb(BIMB)(NO3)2]n,BIMB为1, 4‑对苯二咪唑。本发明还公开了一种基于刚性双咪唑配体的铅配合物的制备方法和应用,制备方法为:将硝酸铅、1, 4‑对苯二咪唑配体溶于水,加酸调节pH至4.8‑5.2,封入反应釜中,110‑130℃下恒温70‑74h进行水热反应;自然冷却到室温,过滤、洗涤、干燥后得无色长条状晶体。本发明的优点在于:(1)是第一例以对苯二咪唑为配体具有右手螺旋双链结构的铅配合物功能材料;(2)合成方法简单、易结晶、产率高、可重现性好;(3)其晶态材料的热稳定性高、绿色发光性强。

中冶有色为您提供最新的安徽安庆有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日