全部

806

806

0

0

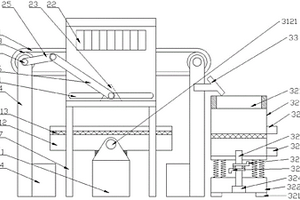

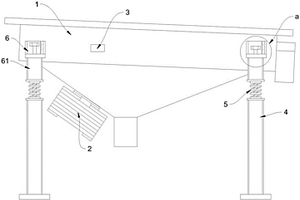

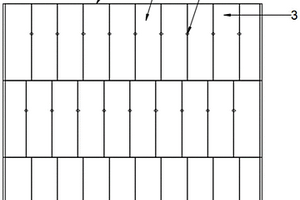

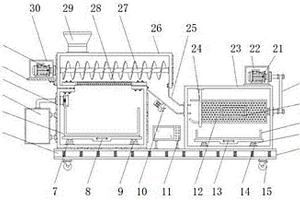

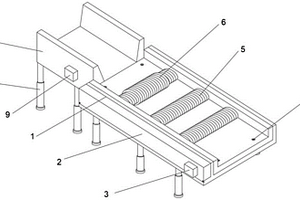

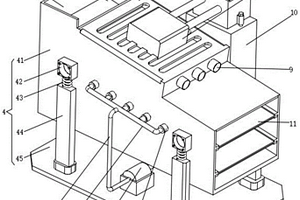

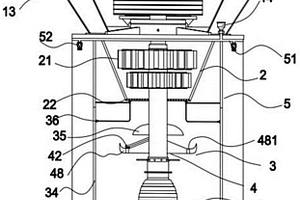

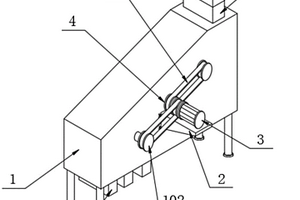

本实用新型实施例公开了一种矿石制样系统,包括机架、破碎机、溜槽和缩分机,所述破碎机与所述缩分机均设置在所述机架上,且所述破碎机位于所述缩分机的上方,所破碎机的出料口通过溜槽与所述缩分机的进料口连通。破碎机通过外接转运设备实现物料的输入,其将物料破碎至所需粒度后,经由溜槽直接进入缩分机。由于缩分机自带物料混匀的功能,能在缩分前对物料进行搅拌混匀,从而保证缩分机缩分比的准确。本实用新型实施例中的矿石制样系统与现有技术中的技术方案相比,不需要人工制样,采用人工上料、人工取样因此,能够提高设置的制样量,且破碎机中破碎后的物料通过溜槽直接导入到缩分机内,无需外接传送设备进行传送减小了设备的占用空间。

1003

1003

0

0

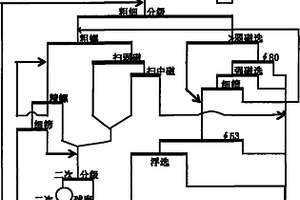

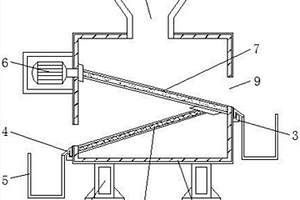

本发明公开了一种利用矿相重构法从铁酸锌资源中回收锌的方法,属于矿物加工技术领域,包括以下步骤:(1)将原矿进行破碎处理,得到预定细度的铁酸锌资源;(2)向铁酸锌资源中加入钙化剂,充分混匀后制粒,将混合料在氧化气氛下进行钙化焙烧,使铁酸锌进行矿相重构,转化为氧化锌和铁酸二钙,得到钙化焙烧产物;(3)将钙化焙烧产物进行还原焙烧,使钙化焙烧产物中的铁酸二钙还原转化为磁铁矿,得到还原焙烧产物;(4)将还原焙烧产物进行破碎处理,通过磁选分离,得到氧化锌矿和磁铁矿。本发明通过钙化焙烧使铁酸锌资源进行矿相重构,转化为氧化锌,易于后续锌铁分离,采用的钙化剂廉价易得,且反应速率快,磁选分离后锌的回收率高。

1249

1249

0

0

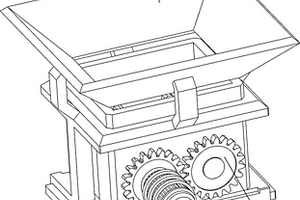

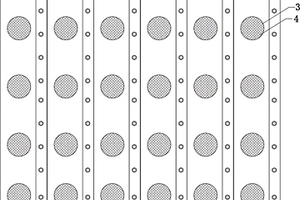

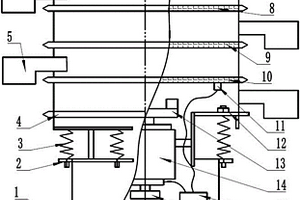

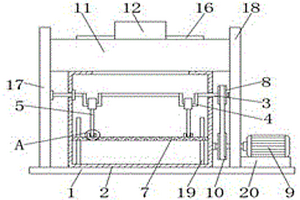

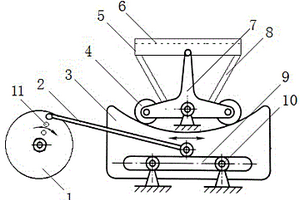

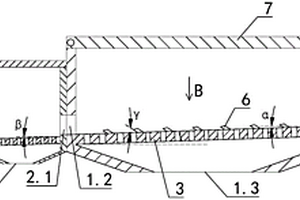

复杂锰矿粉制备球团工艺,对含高结晶水锰粉矿采用圆筒干燥机干燥、四辊破碎机粗碎、高压辊磨机细磨预处理,在预处理后得到的细磨锰精矿中添加膨润土和熔剂造球,生球在链箅机上干燥、预热,预热球团进入回转窑进行高温氧化焙烧,冷却后得成品球团矿。本发明与球磨工艺相比,可降低原料预处理流程能耗,可提高细磨物料成球性指数,可消除球团的热爆裂,解决锰矿软化温度区间窄影响球团焙烧的技术难题;采用两段预热,有效的防止了预热球裂纹的产生,提高了预热球团的性能;配加石灰石或白云石作为熔剂,改变了原料的碱度和造渣性能,强化球团焙烧和后续熔炼。生产的锰球团矿强度高、产量大及锰品位高。

1046

1046

0

0

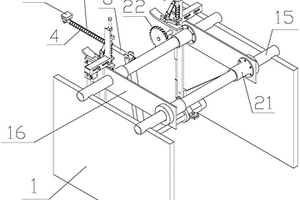

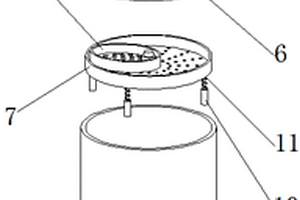

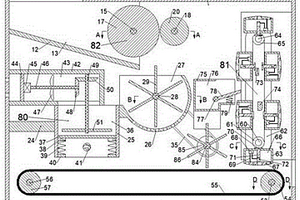

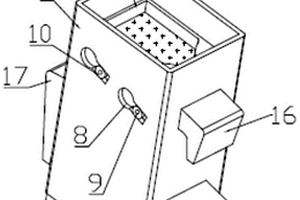

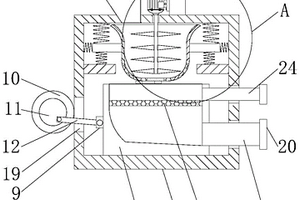

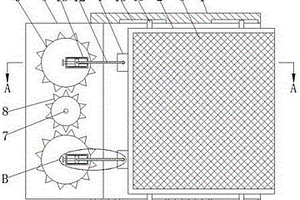

本发明提供一种选择性磨矿设备及硅渣的提纯工艺,选择性磨矿设备包括磨矿筒以及竖向设置于磨矿筒中间的主轴,主轴的顶端固定有托盘,托盘的上端面外周均匀固定有多块磨削刀,相邻两块磨削刀之间留有排料口;磨削刀上方的磨矿筒内壁上固定有一圈衬板。提纯工艺包括以下步骤:S1:将金属硅渣进行破碎处理;S2:将破碎料置于选择性磨矿设备中,驱动主轴转动,得到选择性磨矿粉磨料;S3:分级处理,得到分级料;S4:将分级料分别进行静电分选处理,获得硅金属和尾矿。本发明选择性磨矿设备可易于使硅渣物料中的金属硅与硅渣物料中的其它氧化物分离,整体效率高、效果好,硅渣的提纯工艺过程短、工艺简单、成本低。

1045

1045

0

0

本发明公开了一种选冶材联合的锰矿资源化利用方法,包括如下步骤:采用浮选依次对锰矿矿浆进行矿物分选,脱除锰矿中的碳质组分、硫铁矿组分,然后采用磁选处理硅质组分,得到锰精矿;将锰精矿进行酸浸、压滤得到锰压滤渣和滤液;将压滤滤液送入电解槽电解沉积,得到电解锰;将获得的锰压滤渣脱氨得到氨气和脱氨锰渣;将之前获得的碳质组分、硫铁矿组分、脱氨锰渣,添加校正料进行配料、烧结,得到富含二氧化硫的烟气和脱硫锰渣;将脱硫锰渣经破碎、粉磨,与硅质组分和添加剂混合粉磨得到超高活性微粉。该方法能够实现低品位复杂锰矿的全元素高效资源化利用和清洁生产,具有良好的经济效益和社会效应。

1039

1039

0

0

一种重晶石矿精制除杂综合回收钙镁的方法,是将重晶石矿的破碎物料加入到HCl‑BaCl2溶液中,搅拌或搅拌球磨去除其中的CaSO4、BaCO3、CaCO3、MgCO3、Fe2O3等杂质,过滤得精制重晶石矿和精制后液。所得精制后液经分步净化除杂,分离回收钡和镁后,加入盐酸或通入HCl气体酸化,结晶析出CaCl2·6HO,过滤得氯化钙产品及其结晶母液,所得结晶母液返回精制除杂工序继续使用,使盐酸的有效利用率达到极致,并使钙镁等杂质得到资源化综合利用。本发明具有工艺简单,操作简便,加工成本低,精制效果好,使重晶石矿的品位得到极大地提高,达到99.2%以上,较现有技术提高4个百分点以上;综合利用率高等优点,适于工业化应用。

953

953

0

0

本实用新型公开了一种矿化垃圾流态化分选装置,包括第一箱体、送料装置、溢流口、刮板机、第二箱体、带式过滤机、滤液池、碎石收集箱,第一箱体底部与碎石收集箱之间通过管道连接,碎石收集箱出口正下方设有带孔皮带输送机;在第一箱体侧壁中下部设有砂土排出口,砂土排出口通过管道连接有固液分离器;固液分离器、带孔皮带输送机均通过管道与滤液池连接;还包括第一泵,第一泵输入端与滤液池连接、输出端与第一箱体连通。本实用新型有效地解决含水率较高的矿化垃圾腐殖土难以筛分的问题,在分选装置中实现有机质、碎石和砂土分离,获得价值比较高的有机质,提高碎石和砂土的利用价值。

844

844

0

0

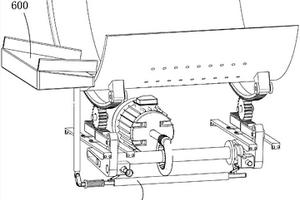

本实用新型涉及一种海底表面固体矿物取样装置。所述取样装置包括主体架、轨道车、破碎采集装置、牵引装置、声学成像系统和液压系统。主体架是整个取样装置的结构主体,取样装置的所有相关零部件都安装固定在主体架上。破碎采集装置通过牵引座安装在破碎采集装置轨道车上,声学成像系统安装在声学基阵轨道车上,二者在液压系统驱动下,在主体架上配合作业,实现微地形引导破碎采集装置的自适应取样作业。本实用新型的海底表面固体矿物取样装置,利用声学成像原理构建铣挖区域地形图,根据地形数据,自动调整铣挖头升降,并采用铣挖头与泵吸一体化的设计提高矿物收集效率。

1009

1009

0

0

一种采用高硅铁矿生产优质硅酸钠的工艺,包括以下步骤:1)制作还原物料:将高硅铁矿制作成待烧结球团;2)还原待烧结球团:高温加热待烧结球团,得到还原球团;3)破碎磨选出高硅尾渣:破碎还原球团得到还原碎料,采用超细磨装置磨选还原碎料得到还原粉料,磁选还原粉料得到高硅尾渣;4)提取硅酸钠溶液:向高硅尾渣中加入碱液得到固液混合物,浸出硅酸钠溶液。本申请提供的技术方案,其能够降低硅酸钠的生产成本,提高硅酸钠的生产品质。

1235

1235

0

0

本发明公开了一种从硅锌矿资源中回收锌的方法,属于矿物加工技术领域,包括以下步骤:(1)将原矿进行破碎处理,得到预定细度的硅锌矿;(2)向硅锌矿中加入钠化剂,充分混匀后制粒,将混合料在氧化气氛下进行钠化焙烧,冷却后得到钠化焙烧产物;(3)将钠化焙烧产物破碎处理,通过水浸处理,得到锌浸出液。本发明采用矿相重构‑水浸法提取锌,硅锌矿钠化焙烧使硅酸锌矿相转化为氧化锌,转化效果好,易于后续水浸提取,采用碳酸钠作为钠化剂,廉价易得,与火法碳化还原相比,不需添加焦炭为还原剂,能耗低,且反应速率快,锌浸出率可达90%以上;本发明锌提取效果好,浸出成本低,选择性好,与酸法浸出相比,不会产生硅胶,易于后续浸出过滤分离。

1181

1181

0

0

本发明公开了一种从硅锌矿资源中回收锌的工艺,属于矿物加工技术领域,包括:(1)将原矿进行破碎处理,得到预定细度的硅锌矿;(2)向硅锌矿中加入钙化剂,充分混匀后制粒,将混合料在氧化气氛下进行钙化焙烧,冷却后得到钙化焙烧产物;(3)将钙化焙烧产物进行破碎处理,通过氨浸处理,锌滤液和浸出渣。本发明采用矿相重构‑氨浸法提取锌,通过钙化焙烧使硅酸锌矿相转化为氧化锌,转化效果好,易于后续氨浸提取,采用的钙化剂廉价易得,与火法碳化还原相比,不需添加还原剂,反应速率快,选择性好,本发明与酸法浸出相比,不会产生硅胶,易于后续浸出过滤分离,浸出渣可回收用于做水泥生产原料,浸出液可加热分解以回收利用氨,能耗低,绿色环保。

1225

1225

0

0

一种高铟高铁锌精矿的冶炼方法,将高铟高铁锌精矿进行沸腾焙烧,得到的焙砂进行中性浸出,中性浸出液经过净化电解生产电锌;中性浸出渣经逆流水洗涤后,洗涤水返回中性浸出配液,洗涤渣进行强还原熔炼,产出粗锌合金进入铅塔进行蒸馏,得到的锌镉合金进入镉塔进行二次蒸馏,产出蒸馏锌经浇铸冷却得到锌锭产品,高镉锌合金进行低温塔蒸馏,得到的粗镉用于生产镉锭,低镉锌合金返回镉塔蒸馏;锌铟底液进行高温塔蒸馏,产出的高温粗锌返回铅塔进行蒸馏,高铟合金采用“破碎-浸出-萃取-置换-电解”工艺提取铟。本发明工艺合理、过程清洁环保、“三废”排放少、生产效率高、生产成本低。

779

779

0

0

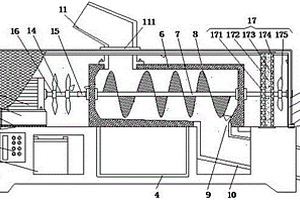

本实用新型公开了一种矿粉生产加工用辅助提升装置,包括提升机构和辅助机构,通过设置了提升机构在粉碎箱右端,设置填充层和填充口,有利于提高传送绞龙的传送效果,避免矿渣微粉遗留在多段传送管内部,设置传送绞龙和防滑颗粒,有利于提高对矿渣微粉的传送提升效果,设置滤袋和第一导风机,有利于提高对矿渣微粉导流效果,通过设置了辅助机构在粉碎箱内部,设置第二导风机和隔离网,有利于对矿渣微粉进行传送和过滤效果,设置单向轴承和带动板,有利于避免矿渣微粉在粉碎箱内部进料口处出现堆积现象。

1083

1083

0

0

本发明公开了一种新型土壤固化剂稳定铁尾矿制备路面基层材料的方法。通过将泰然生物酶土壤固化剂用水稀释10-100倍,加入稀释液质量5-10%的固体CaCl2以及5-10%的酸化水玻璃在微波加热到30-50℃下反应20-60min进行混合改性得到本发明新型土壤固化剂。该新型土壤固化剂可用于稳定铁尾矿制备路面基层材料,方法为将水泥、碎石、铁尾矿与新型土壤固化剂按质量比5 : 30 : 68 : 2混匀得到无机结合料,再添加1.5kg/m3的聚丙烯纤维混匀得到路面基层材料。本发明的路面基层材料的技术指标均达到国家标准要求,且铁尾矿利用率高,解决了铁尾矿大量堆存以及路面砂石材料开采带来的环境问题,带来了经济效益。

1060

1060

0

0

本发明公开了一种高铝褐铁矿石铁铝分离工艺,将褐铁矿石破碎至粒度小于1.0mm后在400-500℃下活化焙烧10-20min,再置于反应器内按3/1-6/1的质量液固比(L/S),用100-150g/L的NaOH溶液,在120-150℃下进行溶出脱铝,溶出时间为20-45min,固液分离后滤液经苛化返回利用,滤饼在100-140℃的条件下与石灰溶液反应30-50min后固液分离,可使铁精矿中Al2O3含量降低至3.0%、Na2O含量小于0.25%,精矿铁品位同时也获大幅度提高。本发明适用于铝矿物以三水铝石形式存在、氧化铝含量较高的褐铁矿石铁铝分离,脱铝效果好,加工成本低,精矿中Al2O3和Na2O的含量均达到高炉炼铁原料的要求,为充分、合理利用现有储量丰富的高铝褐铁矿石提供有力的技术支撑。

947

947

0

0

一种高硅铁矿石生产超纯纳米白炭黑的工艺,包括以下步骤:1)制作还原物料:将高硅铁矿制作成待烧结球团;2)还原待烧结球团:高温加热待烧结球团,得到还原球团,排出烧结烟气;3)破碎磨选出高硅尾渣:破碎还原球团得到还原碎料,采用超细磨装置磨选还原碎料得到还原粉料,磁选还原粉料得到高硅尾渣;4)提取硅酸钠溶液:向高硅尾渣中加入碱液得到固液混合物,浸出硅酸钠溶液;5)提炼白炭黑:向硅酸钠溶液中加入酸洗涤,析出硅酸沉淀,过滤得到滤液,干燥硅酸沉淀得到白炭黑。本申请提供的方案,能够利用高硅铁矿生产白炭黑,提高白炭黑的品质。

1126

1126

0

0

本发明公开了一种从多金属云母矿石中提取铷、铯、锂、钾的方法,包括:S1、所述多金属云母矿石和作为焙烧添加剂的钠盐、钾盐或钙盐中两种以上盐混合均匀后焙烧,粉碎,得到焙砂;S2、在所述焙砂中加入水进行浸出,得到浸出液;S3、所述浸出液经过除杂、浓缩、盐析处理得到Na2SO4、K2SO4混合盐及净化液;S4、在所述净化液中加入Na2CO3,再经过过滤、洗涤、干燥得到Li2CO3及含有Rb+与Cs+的溶液。该方法对环境友好且实现了多金属云母矿石资源的综合利用。

1195

1195

0

0

本发明公开了一种综合利用钛铁矿制备钛酸锂和磷酸铁锂前驱体的方法,包含以下步骤:1)钛铁分离:将钛铁矿破碎,用盐酸浸出钛铁矿,过滤得滤渣和滤液。2)制备钛酸锂前驱体:将步骤1)所得滤渣用盐酸洗涤,然后置于碱的溶液中,蒸煮,冷却后过滤;再将所得滤渣置于盐酸中,蒸煮,冷却后过滤、洗涤、烘干、煅烧,即得钛酸锂前驱体。3)制备磷酸铁锂前驱体:以步骤1)中所得滤液为原料,先加入铁粉将三价铁还原,然后稀释,加入配位剂和沉淀剂,控制体系的pH值,在30~80℃下反应,陈化,将所得沉淀过滤、洗涤、烘干即得磷酸铁锂前驱体。本发明原料来源广、工艺流程简单、产品质量好且稳定、成本低,对钛铁矿进行了综合和充分的利用。

994

994

0

0

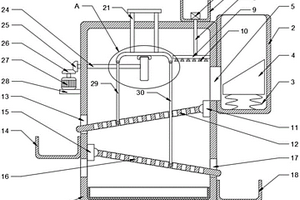

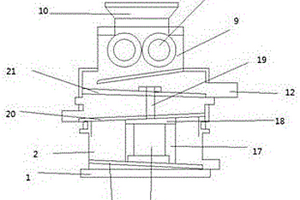

本发明公开了应用液体二氧化碳进行硫化矿浮选的工艺。针对硫化矿浮选中,由于硫化矿易粉碎、过磨,气泡与硫化矿矿物颗粒碰撞较难,浮选捕收效果不佳的问题。采用液体二氧化碳浮选工艺,通过减压阀(2)将液体二氧化碳(1)经过进气口(4)与进料口(5)进入的浮选矿浆一起通入浮选柱(3)中,二氧化碳气化,在疏水矿粒表面长出气泡,在浮选柱(3)内与磁力气泡发生器(6)产生的气泡进行逆向碰撞,实现硫化矿浮选。该方法在浮选柱内实现矿浆充分矿化均匀,浮选时间足够,具有气泡量大、尺寸微细,分散均匀,浮选捕收效果佳,无污染等优点,可用于金属矿山,化学化工,环境保护等领域。

841

841

0

0

本发明公开了一种天然石墨矿剥离提纯方法,按照质量百分比,将30~50%的石墨矿粉、1%~5%的氧化剂、0.2~5%的有机插层剂、其余为水混合,静止浸渍2-10h;搅拌下光照1-2h;压滤、洗涤、干燥;将10-50%的石墨矿滤饼、0.5-40%的无机插层剂、其余为水送入反应釜,混合静止;在50-200℃条件下加热2~8h,冷却3~5次;压滤、洗涤、干燥,捣碎送入超声装置中,超声剥离0.5~12h;加水搅拌,上层悬浮液经离心分离得到石墨烯和石墨烯纳米片,下层沉淀经浮选,得到高碳石墨;重复步骤得到高纯石墨。解决现有技术中天然石墨矿特别是隐晶质石墨提纯技术难度大、成本高、污染大、资源浪费严重的问题。

839

839

0

0

一种胶磷矿中氧化镁的脱除方法,这种方法通过溶液浸取的途径来分离胶磷矿中的镁,其包括以下步骤:(1)磷矿石经破碎、磨矿和分级后制成5%~50%的矿浆;(2)在反应容器中与浸取药剂充分混匀,矿石与浸取剂反应,在这种药剂条件下,胶磷矿矿石中的大部分碳酸盐和镁盐能与胶磷矿分离;(3)浸出过程完成后的剩余固体即为脱除了大部分氧化镁的磷精矿;(4)浸出液再生过程中产生尾矿。本发明提供了碳质胶磷矿富集的一种途径,具有工艺简单稳定,易自动控制,磷的损失小等优点。

880

880

0

0

一种利用光卤石矿制取优质氯化钾的生产工艺,包括以下步骤:(1)将光卤石矿破碎;(2)将破碎好的光卤石矿加到盛满饱和母液的分解结晶器中;(3)往分解结晶器中加入淡水或后续工序中得到的洗涤母液;(4)在搅拌作用下,矿浆在导流筒内形成由下向上、紧邻导流筒外侧环形空腔内形成由上向下的准闭路循环的流动状态,并在流动过程中实现光卤石分解和氯化钾结晶;(5)将分解结晶器底流进行筛分,筛上物作为尾矿,筛下物过滤;(6)滤液输送至下一步工序进行蒸发结晶回收KCl;滤饼进行洗涤、过滤、干燥。本发明工艺流程简单,机械损失小、能耗低,生产成本低,生产过程中不添加任何化学试剂,环境友好,所得氯化钾产品质量好、粒度粗。

816

816

0

0

本发明公开了一种无机非金属矿物的提纯工艺,将无机非金属矿物粉碎粒度至150~250目;将粉碎得到的无机非金属矿物粉末置于煅烧炉中在500~1500℃下煅烧2~10小时,冷却后粉碎至过250目筛,得到煅烧后的无机非金属矿物粉末;将煅烧后的无机非金属矿物粉末与强碱溶液按质量比例1:2~9充分搅拌均匀制成混合液,置于恒温水浴锅中在60~90℃下反应2~10小时;向混合液中缓慢的加入盐酸溶液,直至混合液中盐酸过量;将混合液进行抽滤得滤饼,滤饼经过水洗后再抽滤,直至滤饼水洗至中性,然后对滤饼进行干燥,即得到提纯后的无机非金属矿物粉末。该提纯工艺,适用范围广,处理工艺简单、易于操作,而且对设备要求低、腐蚀性小,对粉末提纯效果好。

870

870

0

0

一种铝土矿的选择性解离方法,把铝土矿石破碎或磨矿得到的产品的全部或大于某一指定粒度的部分物料进行擦洗,擦洗方法是将物料调制成重量百分浓度在10%-85%范围的矿浆,置于带搅拌的设备中搅拌一定的时间;也可在搅拌设备中加入一定量的小尺寸的介质后再按上述方法擦洗,或采用洗矿机擦洗。由该方法得到的原料,能简化后续脱硅工艺、提高脱硅指标,尤其是用于选矿脱硅时,能有效地回收粗粒级有用矿物、脱除细粒含硅矿物,降低选矿成本,提高铝土矿选矿脱硅指标。

1105

1105

0

0

一种智能型溜井放矿系统,包括溜井、格栅、图像识别系统和破碎装置,所述格栅以倾斜的方式设置在溜井的入口处,所述图像识别系统包括摄像模块、通讯模块和中央处理器,所述摄像模块和通讯模块均与中央处理器相连;摄像模块包括数个设置在格栅上方的视频摄像机,所述破碎装置包括设置在格栅上方的破碎锤以及控制其移动和敲击的破碎驱动装置,所述破碎驱动装置与通讯模块相连。本系统利用图像识别系统对格栅上的大块矿石进行定位,从而控制破碎锤对目标矿石进行自动破碎,具有结构简单、无效人工操作以及破碎效率高的优点。

1171

1171

0

0

本发明公开了一种可移动分布式深海矿产资源的连续开采方法,由海洋采矿区的水下定位基点(1)、移动分布式采矿车(2)、按开采量匹配的移动式矿仓(3)、带有可有效抑制贫化率与匹配扬矿粒度的初选与初碎装置(4)、输送到扬矿装置的传送装置(5)、具动力与管路的移动式扬矿装置(6)、移动式水下总动力配电站(7)、移动式水下采矿任务的主控制站(8)、水面上的采矿船(9)、运输船(10)等部分构成。本发明是一种能适用于深海矿产资源,尤其是海洋主要矿产资源——基岩矿床和沉积物矿床的开采,且能适合海洋矿产资源开采特点、生产率及采集率高、开采成本低、可靠性强、海洋环境污染少的连续开采方法。

804

804

0

0

本实用新型公开了一种调节露天矿山生产剥采装置,包括固定底壳,所述固定底壳的内腔中固定连接有转动电机,所述转动电机的一端螺纹连接有转轴,所述转轴的一端固定连接有连接片,所述连接片的顶端固定连接有转动板,所述转动板的顶端固定连接有碾碎箱,所述碾碎箱的内腔中设有碾碎机构,且所述碾碎箱的顶端固定连接有支撑板,所述支撑板的顶端固定连接有支撑柱,所述支撑柱的左右两端固定连接有长形液压油缸,所述长形液压油缸的另一端套接有长形伸缩杆,所述长形伸缩杆的另一端固定连接有第一折叠臂,所述第一折叠臂的一端固定连接有短形液压油缸。该调节露天矿山生产剥采装置,便于调节开采角度,且可提高矿体的碾碎细度。

1086

1086

0

0

本发明公开了一种从含钒粘土矿中提取五氧化二钒的方法,包括以下步骤:以含钒粘土矿为原料,经过干燥、破碎、球磨直至原料的粒度为-1mm>90%;向处理后的矿料中加入其质量分数8%以下的含硫化合物并搅拌均匀,然后对混合物进行火法预处理,预处理温度控制在700℃~800℃,预处理时间为30min~50min;预处理完成后,出料自然冷却;再采用浓硫酸熟化,熟化时的浓硫酸用量为矿料量的20%~30%,熟化温度90℃~150℃,熟化时间2h~6h,熟化后再常温水浸,得到含五氧化二钒的浸出液。本发明具有成本低、预处理温度低、预处理时间短、能耗小、钒浸出率高等优点。

1105

1105

0

0

一种菱铁矿资源高效综合利用方法,是将菱铁矿原矿经过破碎、筛分后,加入到链箅机-回转窑中,进行预热和还原焙烧;还原焙烧矿冷却后过筛,得到筛上、筛下两个粒级的还原焙烧矿;分别对两个粒级的还原焙烧矿进行干式磁选,得到磁性产物以及非磁性产物;将磁性产物合并后破碎,然后进行至少一次磨矿和磁选,得到直接还原铁粉和第一尾渣;对筛上粒级非磁性产物进行风力分选,得到半焦和第二尾渣;将第一尾渣、第二尾渣以及筛下粒级的非磁性产物混合,作为生产水泥的原料;回转窑尾气用于锅炉燃料。本发明充分利用劣质铁矿资源和劣质煤,生产优质直接还原铁,省去炼焦、烧结和高炉炼铁,减少废气排放,改善环境;副产半焦,用做铁矿烧结固体燃料。

1025

1025

0

0

本发明公开了一种无机矿物粉末的提纯工艺,将无机矿物置于粉碎机中粉碎粒度至150~200目;将无机矿物粉末与强碱溶液按质量比例1:2~9搅拌均匀制成混合液,置于恒温水浴锅中在60~90℃下反应2~10小时;待混合液冷却至室温时,加入选择性絮凝剂并置于恒温水浴锅中在25~40℃下反应0.5~2小时;将混合液置于湿式强磁选机内进行强磁选0.5~1小时;向混合液中缓慢的加入强酸溶液,直至过量;将混合液进行抽滤和水洗,滤饼干燥;将滤饼置于煅烧炉中在500~1500℃下焙烧2~10小时,冷却后粉碎至过200目筛,得到提纯后的无机矿物粉末。该提纯工艺,处理工艺简单、易于操作,而且对设备要求低、腐蚀性小,提高了无机矿物粉末的提纯效果和质量。

北方有色为您提供最新的湖南长沙有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日