全部

1038

1038

0

0

本发明的目的在于提供一种基于非晶合金熔体与原位析出相之间的两相平衡特性设计制备的新型TiZr基非晶复合材料及其制备方法,其特征在于:首先确定TiZr基非晶复合材料两相平衡合金中基体非晶相化学成分和析出第二相化学成分,根据所得成分分别炼制合金,然后根据需要将按照析出第二相化学成分炼制的合金制成所需结构的预制体,并与按照基体非晶相化学成分炼制的合金一起置于模具中,利用压力浸渗方法制备非晶复合材料。该非晶合金复合材料兼具外加强化相非晶合金复合材料和内生晶态强化非晶合金复合材料的优点,界面结合好、结构形态可根据需求构筑。

722

722

0

0

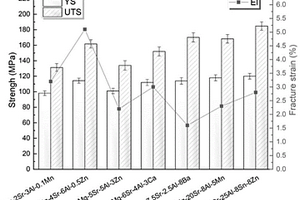

一种具有大弹性变形能力的铜锆铝基金属玻璃复合材料,以Cu48Zr48Al4为金属玻璃的模型材料,添加B2稳定元素Nb,并调整Cu、Zr和Al的原子百分比,其合金成分原子百分比表达式为:CuaZrbAlcNbd,其中,45≤a≤49,45≤b≤50,2≤c≤5.5,0.5≤d≤3,a﹢b﹢c﹢d?=100,基体相为铜锆铝基金属玻璃,其化学成分为:Cu40-45Zr48-52Al3-5Nb2-4(原子百分比),增强相是具有体心立方结构的B2相,其化学成分为Cu39-43Zr50-54Al2-4Nb1-3(原子百分比),增强相的体积分数在20-50%之间;优点是该复合材料的延伸率可达15%,断裂强度高于1400MPa,经预变形之后在拉伸载荷下可发生2-3%的非线性大弹性变形,其弹性变形极限值高于现有的块体金属玻璃复合材料和块体纯金属玻璃。

882

882

0

0

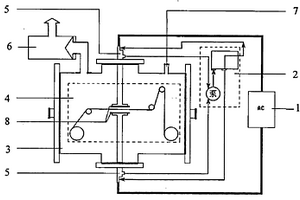

聚合物基复合材料玻璃化转变温度的光栅监测方法,其步骤如下:1、制作双光栅传感器;2、采用油浴法利用水银温度计对光栅温度传感器的温度传感系数KT进行标定;3、聚合物基复合材料的增强材料铺层过程中,带有双光栅传感器的光纤埋入聚合物基复合材料的增强材料间;4、聚合物基复合材料的制备工艺适用湿法、干法成型工艺;5、固化工程成型过程中,监测光栅温度传感器的中心波长变化,根据温度传感系数KT计算温度变化,监测反射光谱峰值光强传感器的反射光谱峰值光强变化值。6、作聚合物基复合材料固化过程的反射光谱峰值光强与温度关系曲线,其拟合直线的斜率出现转折点,两条拟合直线交点对应的温度值,即为聚合物基复合材料的玻璃化转变温度Tg。

726

726

0

0

聚合物基复合材料凝胶点的光栅监测方法,其步骤如下:1、制作双光栅传感器;2、油浴法利用水银温度计对光栅温度传感器的温度传感系数KT进行标定;3、聚合物基复合材料的增强材料铺层过程中,带有双光栅传感器的光纤埋入聚合物基复合材料的增强材料间,光纤与复合材料的制备模具出入口位置预留部分石英护套;4、聚合物基复合材料的制备工艺适用湿法、干法成型工艺;5、固化工程成型过程中,监测光栅传感器和光栅应变/温度传感器的中心波长变化,根据温度传感系数KT计算光栅温度传感器的监测温度;6、作复合材料固化全过程光栅应变/温度传感器布拉格响应(中心波长的自然对数)与温度关系拟合直线,拟合直线斜率变化点即为凝胶温度,对应的时间即为凝胶时间。

747

747

0

0

为了改善粉末冶金零件的硬度、耐磨性,设计了一种不锈钢对称功能梯度生物复合材料。采用316L气雾化不锈钢粉末为原料,经过配料、球磨、干燥、制粒、成形、球磨工艺成功制备了具有优异力学性能的汽车用粉末冶金不锈钢零件。其中,所述的不锈钢对称功能梯度生物复合材料,通过控制HA粉末的含量在20%~40%之间时,所得复合材料的抗弯强度和弹性模量分别与人体骨的抗弯强度和弹性模量相匹配,得到生物力学相容性好的复合材料。所述的不锈钢对称功能梯度生物复合材料,界面结合紧密,所得生物材料符合功能梯度材料的设计要求。本发明能够为制备高性能的生物复合材料提供一种新的生产工艺。

1032

1032

0

0

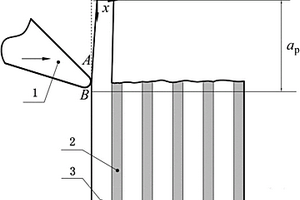

本发明一种碳纤维复合材料表层切削损伤的综合抑制方法属于碳纤维增强复合材料加工领域,涉及一种碳纤维增强复合材料表层切削加工损伤的综合抑制方法。该方法通过“微元去除”方法减弱撕裂,进而利用“反向剪切”去除表层毛刺两个过程,能够有效抑制碳纤维增强复合材料切削加工过程中撕裂和毛刺现象。首先建立考虑单侧约束的单纤维切削模型,采用“微元去除”的方法控制单刃切削量,以降低切削过程中分层、撕裂损伤的可能。提出了基于“微齿切刃剪刀切削”抑制毛刺的“反向剪切”法,提高碳纤维复合材料的加工质量,能够有效抑制碳纤维增强复合材料切削加工过程中撕裂和毛刺现象。

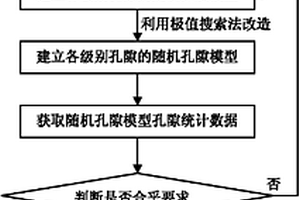

一种孔隙尺寸离散度大的纤维增强复合材料二维随机孔隙模型的建立方法,属于复合材料无损检测与评价领域。该模型的建立方法首先对复合材料被测样品进行解剖,通过金相法统计孔隙率及所有孔隙尺寸特征,按照孔隙长度对孔隙进行级别划分,并分别建立各级别的随机孔隙模型;对模型和金相分析得到的各级别孔隙尺寸特征统计结果进行比较,直至二者之间的差异小于2%,则得到各级别孔隙的随机孔隙模型;最后将各级别孔隙的模型图像叠加得到被测样品的随机孔隙模型,该方法可精确建立孔隙尺寸离散度大的纤维增强复合材料二维随机孔隙模型,利用该模型可为复合材料孔隙率超声无损检测提供依据,并为复合材料性能分析提供模型基础。

939

939

0

0

一种连续钢纤维增强锌基复合材料及其制备方法,复合材料由30%~80%连续高强度钢纤维或不锈钢纤维和锌合金基体组成。制备步骤为:根据设计复合材料纤维含量、增强方向,将钢/不锈钢纤维编织成二维网格状;再通过热镀锌合金,密实网孔,获得复合箔;再通过滚压、缠绕等方式,将未完全凝固的复合箔压制成板、棒、管等形状,最后通过快速冷却,获得复合材料。本发明复合材料提高了锌合金的强度、使用温度,降低了锌合金的线膨胀系数,改善了锌合金的抗疲劳和抗蠕变能力;而且锌基复合材料具有生产成本低廉,制备工艺简单等优点。

1101

1101

0

0

本发明涉及一种贵金属-氧化锌复合材料及其制备方法和应用,属于无机非金属材料制备、环境保护技术和太阳能利用技术领域,该复合材料由氧化锌和贵金属纳米粒子组成,所述氧化锌包覆于贵金属纳米粒子表面,形成一端为尖锥的棒状结构。采用二甲胺硼烷作为还原剂,在贵金属粒子的催化下,还原硝酸根,从而产生大量氢氧根而使锌离子以氧化锌的形式沉淀包裹于贵金属粒子表面,在一定温度下进行反应获得贵金属-氧化锌复合材料。该贵金属-氧化锌复合材料可以直接应用于解决水中的有机污染物的光催化降解和太阳能的高效利用的问题,特别是现有光催化剂材料全光谱下光催化效率低的难题。

741

741

0

0

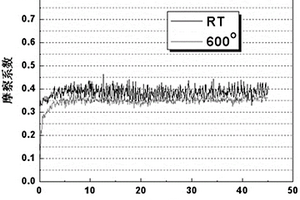

本发明属于钛合金材料领域,尤其涉及一种耐磨钛基复合材料。本发明提供的耐磨钛基复合材料,其原料按重量分数配比包括如下成分:Al 为5‑7%、Sn为2.5‑3.5%、Zr为4‑6%、Mo为0.4‑0.6%、Si为0.3‑0.7%,W为0.1‑0.4%,添加0.5‑5%B4C粉和0.5‑10%C粉,余量为Ti。还可以添加0.01‑0.05%的Ta和0.01‑0.1%的Ce或还可以添加0.01‑0.2%的Pt和0.01‑0.1%的La。该材料在钛合金基体上,添加B4C粉和碳粉,利用其与基体发生反应,生成含有TiB与TiC增强相的钛基复合材料,使得钛基复合材料耐磨性提高,拓宽了钛合金的使用范围及其应用技术。

1019

1019

0

0

本发明涉及一种介质阻挡放电等离子体技术改性芳纶复合材料界面的方法,该方法是直接采用输出功率为0~1000W的大气压下空气介质阻挡放电等离子体,对TWARON纤维表面进行刻蚀处理或接枝处理,单次处理时间为0~5MIN,再将经改性的TWARON纤维用质量百分含量为5~50%的聚芳醚砜酮(PPESK)树脂/二甲基乙酰胺(DMAC)胶液连续浸胶缠绕处理,制得纤维体积含量为35~65%的单向TWARON纤维/PPESK树脂基复合材料预浸料,然后通过热压成型技术,制得界面剪切强度大幅度提高的TWARON纤维/PPESK树脂基复合材料。此方法操作简便,实用性强,可满足连续工业化生产的要求,该方法制备所得的复合材料对航空航天、军工以及民用等领域具有巨大应用价值。

944

944

0

0

本发明属于复合材料生产领域,公开一种高流动抗冲级聚苯乙烯复合材料及其制备方法。将苯乙烯、聚丁二烯橡胶混合物、矿物油、乙苯混合制备成橡胶溶液,在预聚合反应釜和第一、第二、第三卧式反应器中依次进行反应,得到聚苯乙烯粗制品,经脱挥、造粒后,制得高流动抗冲级聚苯乙烯复合材料。该方法制备的聚苯乙烯复合材料熔融指数≥13g/10min,悬臂梁冲击强度≥8kJ/m2,拉伸强度≥23MPa,弯曲强度≥40MPa,树脂中粒径为500~1500nm,具备良好的流动性和冲击强度,能够广泛应用于复杂零件加工。

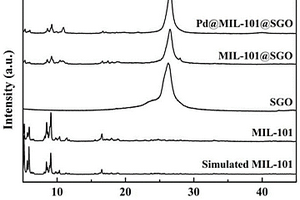

本发明涉及一种双官能团非均相Pd@MIL‑101@SGO复合材料及其制备方法和应用。采用的技术方案是:将磺化氧化石墨烯(SGO)、对苯二甲酸、九水合硝酸铬、盐酸和水加入到容器内搅拌、超声至悬浊液均匀分散,密封后放入烘箱内,于473K下保持8小时,冷却到室温,洗涤,过滤,干燥,得MIL‑101@SGO复合材料;再将氯钯酸钠的甲醇溶液缓慢滴加到MIL‑101@SGO材料中,用还原剂进行还原,得Pd@MIL‑101@SGO复合材料。本发明所制备的Pd@MIL‑101@SGO复合材料是一种催化苯乙烯一锅串连法合成β‑烷氧基醇反应的双官能团非均相催化剂。

本发明涉及氧化石墨烯/纳米二氧化钛/海藻酸钠复合材料的制备方法, 将氧化石墨烯加入到去离子水中,得到氧化石墨烯溶液;将纳米二氧化钛加入到氧化石墨烯溶液中,得到反应液;采用水热法或微波法将反应液制得氧化石墨烯/纳米二氧化钛混合反应物;将海藻酸钠溶液加入到氧化石墨烯/纳米二氧化钛混合反应物中,置于水浴锅中反应,再自然冷却至室温;反应物分别使用去离子水和无水乙醇洗涤数次,干燥后得成品。本发明制备的复合材料显著地提高了其分散性以及稳定性,具有比表面积大、稳定性好、分散性好、吸附性能强和吸附特异性好,对污水中重金属离子Pb2+的去除效率高,在污水处理领域有很好的应用前景。

1109

1109

0

0

一种高锶高铝含量的铸造镁基复合材料,所述镁基复合材料的组分以质量百分比计为:Sr:2.00~35.00%;Al:3.00~25.00%;Ca:0.00~3.00%;Ba:0.00~8.00%;Zn:0.00~8.00%;Mn:0.00~5.00%;Sn:0.00~8.00%,其余为Mg和杂质。制备方法包括如下步骤:(1)准备材料;(2)铸锭熔炼。本发明的有益效果是:本发明提出的镁基复合材料原料均为价格较为低廉的金属及合金,具有一定的成本优势。本发明形成的增强体为原位自生增强体,且分散均匀。本发明Sr、Al元素含量较高,形成共晶组织,共晶组织相组成为α‑Mg及Mg17Sr2、Al2Sr、Al4Sr相,利用Al2Sr相兼具强塑性,并与镁基体界面结合良好的特点,制备高性能复合材料。本发明采用普通铸造,工艺流程简单,通过调控成分来调控共晶组织含量及形貌,进一步提高性能。

1030

1030

0

0

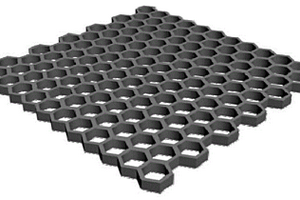

本发明公开了一种分段式波纹状结构吸波蜂窝夹芯复合材料,由吸波蜂窝和置于吸波蜂窝上下两侧的匹配面板构成,所述吸波蜂窝由经过吸波胶液浸渍过的蜂窝芯材制成,且为分段式浸渍;所述吸波蜂窝蜂窝壁浸渍层为波纹状结构;所述上下两侧匹配面板为玻璃钢板;所述吸波蜂窝夹芯复合材料为三明治结构,吸波蜂窝与匹配面板之间由预浸料经热压罐工艺成型后粘接。本发明提出一种分段式波纹状结构吸波蜂窝夹芯复合材料及其制备方法,利用配制的吸波胶液对蜂窝芯材进行上下分段式浸渍,并利用自制的模具制备波纹状结构,制备的吸波蜂窝夹芯复合材料具有质量轻、厚度薄、吸波频带宽、承重能力强等特点。

843

843

0

0

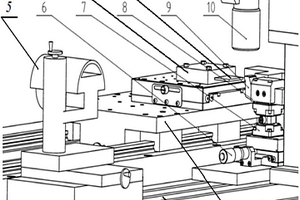

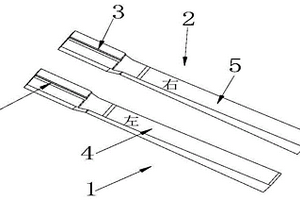

本发明提高碳纤维复合材料直角切削实验精度的方法属于难加工材料切削加工领域,涉及一种提高碳纤维复合材料直角切削实验精度的方法。该方法先将碳纤维复合材料样件固定在直线电机的动子上,由动子搭载样件经过三轴磨床完成对样件的预处理,去除样件初始面下损伤区域,并使其待加工表面具有高平面度。再利用超景深显微装置进行精确对刀,对实际切深进行精确测量和调整,以保证实际切深与实验预设值相同,提高直角切削实验的精度。该方法通过搭建实验装置和实验设置,采用磨床进行预处理,通过显微对刀、直角切削实验等步骤完成。本发明涉及的装置简单,操作容易,能有效提高碳纤维复合材料直角切削实验的实验精度。

1083

1083

0

0

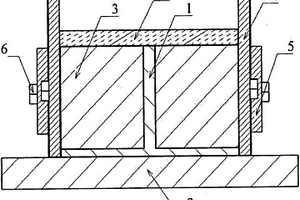

本发明提供一种大尺寸复合材料T形长桁的成型工装及成型方法,利用侧挡板及连接加强板使分段的成型芯模连接成为整体,并加强其刚度,进而使得长桁结构的直线度得以保证,实现了大尺寸复合材料T形长桁的精确制造,提高其成型质量及精度;本发明首次将液压装置应用于复合材料零件的脱模过程,利用其传递动力大,易于传递及配置等特点,以液体作为工作介质,将液体的压力转化为机械能,从而获得需要的直线物理伸缩过程,并通过此过程实现成型工装与液压装置的连接以及成型芯模的脱除过程,不仅避免了传统脱模方式对于复合材料T形长桁的损伤问题,而且简化了脱模人员的工作量,提升了脱模效率。

870

870

0

0

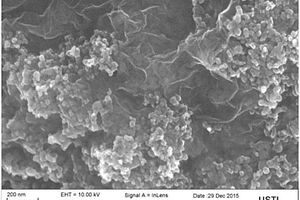

本发明提供一种原位纳米颗粒增强镁基复合材料的制备方法,先将纯镁粉末与纳米尺寸的异种粉末混合球磨得到含原位纳米级颗粒相的复合粉末;将复合粉末室温下压制成预制块;将预制块加入到镁合金熔体当中,熔炼形成镁基复合材料熔体;最后将复合材料熔体浇注成型,得到原位纳米颗粒增强镁基复合材料。该方法解决了纳米增强颗粒不易高效引入到镁基体中以及引入后难以均匀分散的问题,技术工艺简单,可高效引入增强颗粒,并分散均匀。

1195

1195

0

0

本发明属于复合材料技术领域,涉及一种塑木复合材料板材及其制备方法。所述的抗静电耐老化塑木复合材料板材,由包括以下重量份的组分制成:木粉100份,塑料粒子35-55份,润滑剂3-6份,抗氧剂8-14份,光稳定剂5-10份,抗静电剂3-6份,马来酸酐接枝塑料粒子9-15份,金属粒子2-5份。本发明制备的抗静电耐老化塑木复合材料板材塑料、木材用量少,可重复再生,环境友好;模量高,刚性大,抗蠕变,不发生翘曲变形;抗静电效果佳。该板材除了与传统塑木板材一样广泛应用于公园、球场、市政等场合,用作露天桌椅、板凳、野餐桌、花箱、护栏、指示牌等产品外,更可在化工、石油等特殊环境中使用。

本发明涉及陶瓷复合材料领域,具体为一种用三氧化二铝(Al2O3)弥散强化钛四铝氮三(Ti4AlN3)陶瓷复合材料及其制备方法,陶瓷复合材料具有高硬度、高强度和良好的抗氧化性能,且具有导电、可加工性。该陶瓷复合材料,主要由Ti4AlN3基体和Al2O3强化相组成,Al2O3颗粒弥散分布在Ti4AlN3基体中,Al2O3颗粒为1-2微米,Al2O3的体积分数在35-45%。本发明直接采用原料粉,为原位生成Al2O3颗粒和原位反应生成Ti4AlN3型,原位生成的Al2O3颗粒细小,呈弥散分布,体积分数可调整到高达40%左右。本发明采用纳米粉合成块体反应快,时间短,可以节约大量能源。

953

953

0

0

本发明属于复合材料制造领域,涉及一种变截面工型复合材料制件的整体成型法。主要包括工艺装备的设计和制造、坯料铺叠、热压实、组合、固化几个步骤。本发明提供的一种变截面工型复合材料制件的整体成型法,特别适用于铺层多、构成多、厚度跨度大和变截面的工型复合材料制件。本发明的方法在各关键点控制明确的情况下,合格率达100%。

983

983

0

0

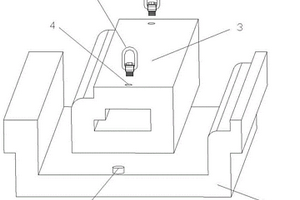

分体式复合材料成型工装及其使用方法,属于复合材料加工成型技术领域。分体式复合材料成型工装,包括工装底板、定位销、活动块、安装孔和吊环;活动块和底板的长度一致,需根据零件实际长度设计,底板呈U型,型面等厚;活动块为中空结构,壁厚与底板厚度一致;活动块通过底板两端的锥形的定位销与底板组装定位,两者组合后活动块上表面应与底板U型结构的上表面在同一高度。活动块的上表面设置安装孔,便于在零件固化结束后,将吊环通过安装孔孔拧入活动块两端,方便将活动块与底板进行分离。通过该结构的工装形式可以在保证该类工装使用优势的条件下,进一步提高复合材料零件的质量及生产稳定性。

861

861

0

0

本发明采用大型电弧放电装置,在大反应空间内,用含氮等离子蒸发Al的方法,通过优化氮化反应条件,原位同步生成Al和AlN混合均匀、系列配比的纳米粉体,并将其冷压成块;再用真空热压进行致密化处理,制得高度致密、无不良界面反应的块体AlN(0~100%)/Al双纳米复合材料。制备的材料集纳米材料和复合材料的特性于一身,表现出优异的力学性能,同时制备工艺简单,提高了材料的热稳定性及其成型性能,易于实现。

719

719

0

0

本发明涉及一种聚合物基碳化硅颗粒增强复合材料及生产方法,本发明要解决的技术问题是,克服上述材料综合性能差的问题,提供一种既耐腐蚀、又抗磨损、且抗冲击性能好的复合材料及生产方法,本发明由60~96%的超高相对分子质量聚乙烯、4~40%的碳化硅、0.04~0.06%的偶联剂、0.01~0.02%的脱模剂配制而成,上述含量均为重量百分比,生产方法是,将上述材料按比例混合均匀,将混合均匀的原料分别装入成型模具中捣实,将成型模具及原料放在10~30MPa压力下,保压5~10分钟,将原料中的气体排除干净,在3~5MPa压力下,加热至180~200℃,使物料全部处于熔融状态,在20~30MPa压力下,自然降温,冷却至室温,即可开模取出制件。

1033

1033

0

0

一种多元硼化物增强的高熵合金基复合材料及其制备方法,属于金属材料技术领域。复合材料含有成分按摩尔比:Al∶Co∶Cr∶Cu∶Fe∶Ni∶B∶Si=0.5∶1∶1∶1∶1∶1∶(0.2~0.8)∶(0.2~0.8);制备方法:1)按复合材料的成分配比,称取原料;2)将各原料和纯Ti锭分别放入真空电弧炉的水冷铜坩埚,抽真空至真空度大于5×10?3MPa,回充惰性气体使炉内气压0.8~0.9大气压;先熔炼纯Ti金属锭;然后熔炼复合材料的各原料若干次后,制得多元硼化物增强的高熵合金基复合材料;本发明制备方法,工艺简单,热稳定性好,应用范围宽,制备的复合材料致密度高,界面良好,力学性能优异:硬度为425~784HV,磨耗阻抗0.149~1.459km/mm3。

684

684

0

0

一种V形复合材料零件的补偿加压方法,属于机械加工领域。先分析V形复合材料零件的欠压位置及其成型模具的结构,设计与其成型模具可以组合固定的补偿加压装置,补偿加压装置包含施压杆、模具定位板、施压弹簧、压力分散过渡装置,其中压力分散过渡装置由用于与施压杆连接的装置和压力分散板组成,该装置可以对V形复合材料零件尖端部位加压较弱的位置,采用真空袋进行外施压,所施加的压力可控且均匀分布在欠压位置,使其在补充加压的同时不会出现压痕阶差。本发明补充加压能够弥补V形复合材料零件尖部面积较小导致的热压罐压力施加不足的问题,最终得到表面和内部质量良好的复合材料V形零件。

1091

1091

0

0

本发明的一种高韧性、导热性环氧树脂复合材料及其制备方法,属于聚合物基复合材料制造应用技术领域。该环氧树脂复合材料是环氧树脂中分散有质量比例0.2%‑5%的混合纳米填料,混合纳米填料包括二维片层结构氮化硼和一维管状结构碳纳米管。通过对环氧树脂内的纳米填料结构、以及添加量等改进,并采用相应的制备方法,与现有技术相比,能够有效解决环氧树脂复合材料韧性低,导热性差等问题,通过不同种类和形貌的纳米填料的添加,制备得到兼具高韧性、高导热性的环氧树脂基复合材料,该材料将广泛适用于航空航天领域。

本发明提供了一种负载型二氧化钛光催化复合材料的制备方法,属于活性炭再生技术领域,包括以下制备步骤:将硝酸铁、硝酸铋、乙二醇单甲醚、乙酸和Bi2WO6混合后进行氧化环氧反应,得到BiFeO3/BiWO6复合材料;将所述BiFeO3/BiWO6复合材料与TiO2光催化胶体混合后进行负载,得到负载型二氧化钛光催化复合材料。将本发明提供的负载型二氧化钛光催化复合材料用于光催化活性炭再生,催化效率高。

中冶有色为您提供最新的辽宁有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日