全部

本发明涉及一种用于金属3D打印的AlSiC复合材料的制备方法及其应用,所述复合材料由下述配比的物质组成:体积分数为5~25%的碳化硅,余量为铝合金。所述的复合材料采用3D打印方法制备,通过配料、预处理、混粉、烘粉、3D打印制得。本发明的复合材料具有其高的比刚度、比强度、低的热膨胀系数及优良的耐摩擦性能等优点,可广泛应用于航空航天、汽车等领域的结构件。

1054

1054

0

0

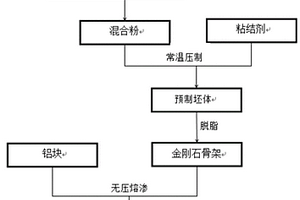

本发明公开了一种无压熔渗法制备金刚石/铝复合材料的工艺方法,包括以下步骤:(1)将金刚石粉与硅粉按照适当比例,加以复合粘结剂均匀搅拌成混合粉;(2)将混合粉压制成具有规则形状的多孔金刚石预制坯体;(3)将铝块进行去氧化膜处理,压制好的多孔金刚石预制坯体进行干燥处理,将多孔金刚石预制坯体与铝块一起放入管式炉内的感应加热区;(4)进行熔渗处理,向管式炉内通入氩气,保温保压,管式炉冷后制备出金刚石/铝复合材料。本发明优点:降低了金刚石/铝复合材料的生产成本,提高了生产效率,提高了复合材料界面结合强度和致密度。

1208

1208

0

0

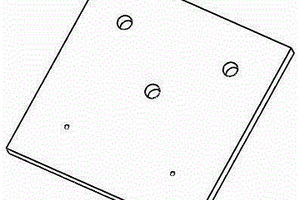

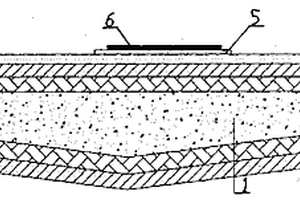

本发明提供了一种含人工孔隙缺陷的RTM玻璃纤维复合材料板的制作方法,属于无损检测领域。本发明讲述了制作人工孔隙缺陷并将其添加到RTM玻璃纤维复合材料板中的方法。本发明的方法有:RTM模具的制作、人工孔隙缺陷的制作、缺陷层的制作、含人工孔隙缺陷的复合材料板制作、后处理及孔隙率测试过程。本方法的意义在于制作一种已知缺陷大小及位置的RTM玻璃纤维复合材料板,并测试和对比在人工孔隙缺陷数量相同但大小不同情况下的孔隙率和人工孔隙缺陷大小相同但数量不同情况下的孔隙率。这对RTM工艺的改进以及孔隙缺陷的测试有很大的指导作用。

796

796

0

0

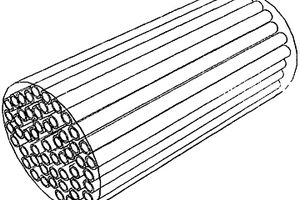

本发明属于纤维复合材料技术领域,特别涉及一种高强碳纤维增强热塑性树脂复合材料颗粒及制备方法。该高强碳纤维增强热塑性树脂复合材料颗粒中的碳纤维平行排列,且每一根碳纤维的表面均由一层功能涂层和一层热塑性树脂层所包覆,功能涂层的厚度范围在0.1‑1微米之间,热塑性树脂层的厚度范围在2‑800微米之间。一种高强碳纤维增强热塑性树脂复合材料颗粒的制备方法包括以下工艺步骤:碳纤维氧化处理→石墨烯或碳纳米管表面正电化处理→碳纤维通过环氧乳液进行上浆处理→双螺杆挤出包覆→切粒。

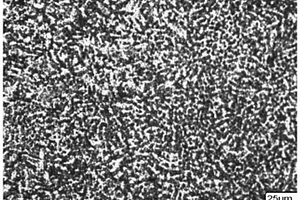

一种基于复合振动技术制备纳米氧化铝增强铝基复合材料半固态浆料的方法,将纳米氧化铝与铝粉末按质量比1:1~1:2混合以50~60rpm球磨45~50h,之后加入镁粉末球磨20~25h,三者质量比4:4:3~4:8:3;将铝合金放入粘土坩锅内熔化,720~750℃保温10~15min;将铝合金熔体温度降至半固态温度区间,按纳米氧化铝为铝合金浆料的1~5wt.%的量,将上述混后粉末以1~1.5g/min加入到铝合金浆料中,同时300~400rpm机械搅拌,之后再搅拌15~20min;将浆料温度升至680~700℃,20KHz、1000W超声5~10min,之后再将熔体温度以5~15℃/min降至半固态温度区间,?20KHz、600~1000W超声处理。本发明得到的铝基纳米复合材料组织中初生ɑ-Al相细小且分布均匀,纳米氧化铝颗粒分布均匀,无团聚现象,工艺成本低、安全可靠、操作方便。

930

930

0

0

本发明涉及镁基复合材料技术领域,尤其涉及一种高耐热三维编织纤维增强镁基复合材料的制备方法。包括以下步骤:将碳纤维预制体置于封装模具中;去胶:在使得二氧化碳呈液态的压力和温度下,向封装模具中通入液态二氧化碳,使得液态二氧化碳完全浸没所述碳纤维预制体,浸渍20‑24h;表面改性:将封装模具置于950‑980℃的密闭环境中,保温活化90‑120min;浸渗:将封装模具置于真空压力浸渗装置中,将熔融的液态金属通过气压压至封装模具中浸渗碳纤维预制体,得到复合材料。本申请利用了二氧化碳对碳纤维表面进行气相氧化,其与碳纤维表面的不饱和碳原子发生化学反应,使得碳纤维预制体表面增加活性含氧官能团,同时增加气表面粗糙度以提高碳纤维复合材料的界面结合强度。

945

945

0

0

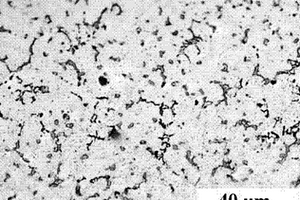

本发明公开了一种制备原位铝基复合材料的方法。其工艺为:先将B2O3粉在150℃~200℃下烘烤3~4h,然后将B2O3粉与Al粉按1 : 1.5~2的质量比混合后并加入适量无水乙醇球磨,球磨完后将混合粉末干燥以备用;将500g的铝合金锭放入坩埚中过热至750~770℃,保温10~15min,去除熔液表面的氧化皮后再将超声变幅杆探头置于熔体中,对熔体施加超声,超声时间为5~7min,频率为20~22kHz,超声功率为500W~700W,超声的同时每隔20~30s用钟罩将铝箔包覆的4.33~27.12g混合粉末(总量按生成0.5%~2.5wt.%Al2O3计算)分批压入熔体, 超声结束后,在此温度静置5~10min,随后降温至690~700℃,精炼、扒渣、浇注。本发明制备的复合材料组织和力学性能得到了明显改善,生成的Al2O3增强相细小弥散分布,且该工艺简单,整体反应温度也低,安全可靠。

1065

1065

0

0

本发明涉及一种可调整复合材料阴模成型压力工装的制备方法,属于复合材料制造用辅助过渡工装。工装结构形式为:最外层为膨胀橡胶,中间由SiO2为基体的填充物填充;该工装的制备方法为:用EW210/J-4在阳模上铺贴5层玻璃布,常温固化20~28h后取出玻璃布零件;在步骤1)取出的玻璃布零件的内表面四周粘贴一块0.3~0.7mm的铝板;按Aircast3700膨胀橡胶PartA:Aircast3700膨胀橡胶PartB=100:12的重量比组份配制膨胀橡胶;将配制好的Aircast3700膨胀橡胶先倒入一部分至零件型腔中,然后在根部区域倒入由SiO2为基体的填充物,最后倒入膨胀橡胶至与玻璃布零件边缘齐平;常温固化20~28h后取出的膨胀橡胶实体即为该工装。

1032

1032

0

0

一种贵金属/石墨烯纳米复合材料的制备方法,包括以下步骤:(1)根据贵金属在石墨烯上的负载量以及目标产物制备量,称取相应量贵金属可溶性化合物溶于少量水中,加入相应量体积的浓度为0.5~5 g/L 的氧化石墨烯水分散液中;(2)在步骤(1)分散液中加入适量有机燃料和硝酸铵,搅拌并超声15~90分钟;(3)将步骤(2)的混合分散液加热浓缩至粘稠,放入温度为300~900℃的加热炉内引燃,燃烧完后,冷却至室温,洗涤干燥。本发明合成时间短,实施简单,无需添加有毒有害还原剂或稳定剂,铂纳米粒子粒径均匀可控,在石墨烯上分散性均匀,是一种快速、高效、易于工业化制备铂/石墨烯纳米复合材料的新方法。

1047

1047

0

0

一种碳纳米管增强镁基复合材料的制备方法,将碳纳米管、金属粉末按1:2~1:30的质量比例混合放入球磨机里球磨0.5~24h,40~100目不锈钢筛过筛,再使用金属箔纸将混合料包好,放入模具中压制;将镁基体材料完全溶化后,对熔体进行精炼除气除渣,然后使用钟罩将碳纳米管/金属粉末预制块体压入镁基体材料熔体中,至预制块体完全熔入镁或镁合金液,700~780℃、100~1500转/分钟条件下,搅拌0.5~10分钟,调整熔体温度到浇铸温度,浇铸制得碳纳米管增强镁基复合材料坯锭,其中碳纳米管占碳纳米管增强镁基复合材料的含量为0.1~5wt.%。本发明工艺简单、操作方便、流程短,碳纳米管颗粒在基体中分布均匀,性能优异,生产成本低,适于工业化规模制备高性能碳纳米管增强镁基复合材料。

1015

1015

0

0

本发明属于光催化材料领域,旨在提供一种稀土元素掺杂的BiOBr纳米复合材料的制备方法,以硝酸铋为铋源,溴化钾为溴源,通过加入不同比例的稀土硝酸盐溶液,经过水热反应后得到稀土元素掺杂的BiOBr。将掺杂稀土元素的BiOBr加入含有WS2量子点的乙醇溶液中,室温下搅拌24小时并离心分离,干燥后获得了稀土元素掺杂的BiOBr/WS2量子点纳米复合材料。本发明制备的稀土元素掺杂的BiOBr纳米复合材料结构性质稳定,光催化活性得到较为显著的提升。本发明的合成方法简单易行,环境友好,合成出的纳米复合材料稳定性高、性能优异,可广泛用于催化废水中有机污染物的去除、重金属离子还原等领域。

纳米复合材料MoS2/Ag/TiO2 NTs的制备方法,其原理是以钛网为基底,利用简单的光还原法和水热法,在TiO2 NTs/Ti网上原位生长出一体化MoS2/Ag/TiO2 NTs。在可见光(λ ≥ 420 nm)照射下,4cm2钛网上的MoS2/Ag/TiO2 NTs催化剂在2小时内可以将100mL 10mg/L的盐酸四环素溶液基本降解完。本发明的优点是复合材料是在钛网上制备的,解决了催化剂固定化的问题,使用起来方便快捷,便于回收和重复利用,而且催化活性不易失效,还能与外电路相连接,应用偏压提高光生电子‑空穴的分离效率,进而提高其催化效率。

1014

1014

0

0

一种TiAl3增强铝基复合材料的制备方法,其特征是首先将冰晶石粉与钛粉按1~0.5∶1的质量比均匀混合、烘干;将7075铝合金放入石墨坩锅内加热、熔化,在温度830~850℃时,将上述混合粉末按钛占7075铝合金的质量数1~6wt.%加入到7075铝合金熔体中,再将超声变幅杆伸入到铝合金熔体中,在超声功率为800~1000W的条件下,超声20~35min;将熔体温度降至740~760℃,继续超声2~6min。本发明得到的TiAl3/7075铝基复合材料组织中晶粒细小,且生成的TiAl3增强相分布均匀,呈细小颗粒状,无宏观偏析现象。此工艺成本低、简单;安全可靠;操作方便。

1074

1074

0

0

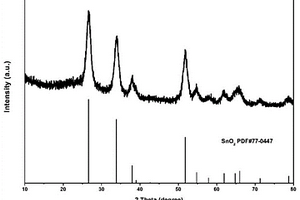

本发明公开了一种氧化锡包碳及碳复合材料的制备方法及其应用,制备方法包括:(1)按一定配比称取三水合锡酸钾与葡萄糖溶于去离子水,磁力搅拌;(2)将步骤(1)得到的混合液转入水热反应釜中高温反应生成SnO2@C/C复合材料前驱体溶液;(3)将步骤(2)所述SnO2@C/C复合材料前驱洗涤、干燥、氩气气氛下煅烧,得到所述SnO2@C/C复合材料;(4)将步骤(3)所述样品抽滤,真空烘干后得到活性物质,将活性物质与粘结剂PVDF和导电炭黑以及NMP溶剂混合,得到浆料涂覆到铜箔上,获得负极;(5)将步骤(4)所述负极在真空下进行烘干,进行裁片并在手套箱中配制电解液,装电池,并在电池制备完成后测试性能;本发明提供的SnO2@C/C复合电极材料工艺简单,成本低廉,制备得到纯度高、导电性能优异、循环稳定性好。

一种原位Mg2Si颗粒增强Mg-Al-Mn-Zn复合材料的组织细化方法,其特征是首先将Mg-Al-Mn-Zn合金和纯Mg按1:1的质量比配料并放入锥形铁坩埚中加热至740~760℃,加入Si占熔体质量百分比为1.0%的Al-Si中间合金并保温40~60min;然后降温至660~710℃时,采用输出功率控制在3KW以内的连续超声波对熔体超声处理360s以内,超声处理后在坩埚中直接水冷获得复合材料,熔炼过程中均采用覆盖剂以及Ar气体对熔体进行保护。本发明得到的原位自生Mg2Si颗粒增强Mg-Al-Mn复合材料中的第二相(Mg2Si、Mg17Al12)细小、均匀,其中Mg2Si主要呈纤维状、颗粒状;Mg17Al12主要呈颗粒状,能够更好的符合原位颗粒增强镁基复合材料的应用领域。

1127

1127

0

0

本发明公开了一种氧化钪包覆碳纳米管增强镁基复合材料的制备方法。该方法以包覆氧化钪的碳纳米管粉末、铝粉、锌粉和硬脂酸为起始材料,通过球磨、过滤、干燥和冷压成型制得氧化钪包覆碳纳米管增强体预制块,再依次将镁锭、氧化钪包覆碳纳米管增强体预制块熔化后、混匀、真空吸铸制得氧化钪包覆碳纳米管增强镁基复合材料。本发明工艺成本低,且简单高效,设计环境良好,同时制备得到的包覆氧化钪可以有效的提高碳纳米管的分散性,复合材料晶粒细化明显,复合材料力学性能优异,可适用于工业化生产。

1012

1012

0

0

本发明涉及一种金属3D打印制备空心玻璃微珠增强铝基复合材料的方法,所述复合材料由下述配比的物质组成:质量分数为5~30%的空心玻璃微珠,余量为铝合金。所述的复合材料采用3D打印方法制备,打印所用复合粉末经粒度分级、预处理、配料、混粉、烘粉制得。本发明的复合材料具有较小的密度、较高的比刚度、比强度、低的热膨胀系数、优良的尺寸稳定性,可以适应轻量化进程起到减重的作用,此外空心增强相的添加使得材料最终成形后呈现一种多孔结构,从而提高材料的隔音降噪、抗冲击的能力,使材料可以应用于某些对材料的功能特性有特殊要求的用途。

875

875

0

0

本发明涉及一种碳基复合材料的界面改性方法,包括步骤:S101:将炭纤维预制体进行热处理,在酸溶液中煮沸,之后清洗、干燥,得到预处理后的炭纤维预制体;S102:以酚醛树脂为主组分溶解于有机溶剂中,制备界面先驱体溶液;S103:将预处理后的炭纤维预制体浸渍于界面先驱体溶液中,之后取出并干燥;S104:将S103处理得到的碳纤维预制体进行升温处理,生成界面层;S105:将S104处理得到的产物采用化学气相渗积法进行处理,直至炭/炭复合材料的密度达到1.70~1.80g/cm3。本发明提供的界面改性方法,有效解决了传统炭/炭复合材料界面结合差,高温下界面失效的缺陷,显著提升了炭/炭复合材料的高温性能。

1212

1212

0

0

本发明公开了一种多色彩复合材料井盖及其生产工艺,包括芯体、网架、增强层、色彩层。网架包覆在芯体的外表,并在网架的外层覆盖增强层,色彩层涂布在增强层的上表面。色彩层组份按重量份配比为:100重量份树脂A,配入0.1-1重量份的固化剂,再在此混合物中加入50-300重量份彩色石粉和/或玛瑙粉和/或玻璃微珠,其中树脂A的配比为:100重量份不饱和聚酯树脂配入0.4-2.5重量份促进剂。本发明的多色彩复合材料井盖,色彩层上表面覆盖彩色层,色彩层与彩色层间设有颜色隔离层。本发明强度大、承载力高、使用寿命长、耐腐耐磨、生产成本低、装饰效果好、可设计性强,可采用多种颜色进行随心所欲的个性化设计。

1057

1057

0

0

本发明公开了一种微孔板的复合材料,微孔板、轻型防弹装甲及其制作方法,该复合材料为经过石墨烯改性的超高分子量聚乙烯材料制成,该微孔板由前述复合材料制成,其上有微孔,该防弹装甲包括弹性体层、陶瓷层和微孔板层;弹性体层为弹性体树脂,树脂层厚度为1‑15mm;陶瓷层为防弹陶瓷,该防弹陶瓷为一层或者多层;微孔板层为前述微孔板,该微孔板为单层或者多层,多层的各层之间通过胶黏剂粘结,该装甲的弹性体层通过喷涂的方式施加于陶瓷层上,并通过胶接的方式与微孔板层连接;本发明的有益效果是:提高了防护能力,减轻了重量,具有良好的应用效果。

本发明公开一种具备光催化还原性能的CeO2?TiO2纳米复合材料的制备方法。该方法具体将Ce(NO3)3.6H2O溶解在乙醇中,将钛酸正丁酯溶解在乙醇与去离子水的混和液中,然后再将上述两种溶液中在超声的条件下混和分散均匀;将所得反应混合物放入水热反应釜,120℃反应48h;然后将反应产物冷却至室温后进行离心分离、洗涤、烘干和煅烧,即得CeO2?TiO2纳米复合材料。本发明制备方法简单,易操作,制得的CeO2?TiO2纳米复合材料可有效地应用于水体中重金属污染的光催化治理。

1230

1230

0

0

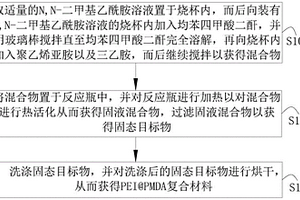

本发明提供一种PEI@PMDA复合材料制备方法,包括,取适量的N,N‑二甲基乙酰胺溶液置于烧杯内,向烧杯内加入均苯四甲酸二酐,并用玻璃棒搅拌直至完全溶解,再向烧杯内加入聚乙烯亚胺以及三乙胺,而后继续搅拌以获得混合物;将混合物置于反应瓶中并进行加热以对混合物进行热活化而获得固液混合物,而后过滤以获得并洗涤固态目标物,并烘干洗涤后的固态目标物,从而获得PEI@PMDA复合材料。上述PEI@PMDA复合材料制备方法,通过聚乙烯亚胺的亚胺与均苯四甲酸二酐的酸酐进行酰胺化反应,获得PEI@PMDA复合材料,引入大量的吸附位点,能高效去除水溶液中的磷酸盐,减少制作流程,制备过程简单,降低生产能耗。本申请另一方面还提供一种PEI@PMDA复合材料及PEI@PMDA复合材料在净水处理中的应用。

967

967

0

0

一种原位还原石墨烯增强镁基复合材料的制备方法,将氧化石墨溶于适量乙醇溶液中,超声0.5-2h后得到浓度≤2mg/ml的氧化石墨烯乙醇溶液;将适量粒度≤325目的AZ91镁合金粉末加入到前述混合液中,超声+机械搅拌2h得混合浆液;混合浆液真空干燥后,转移至模具中,室温下100-600MPa压制成复合材料生坯;将复合材料生坯在500~600℃,氩气保护下,烧结2-4h;最后将烧结后的复合材料在350~400℃温度下进行热挤压。本发明制备工艺简单,安全可靠,还原后的石墨烯在镁合金中分散性好,还原副产物MgO有利于提高界面结合强度,使其增强效果更佳,复合材料性能优异。与直接在镁基体中添加石墨烯相比,成本更低且分散性更好,适于工业化制备高性能石墨烯增强镁合金复合材料。

1041

1041

0

0

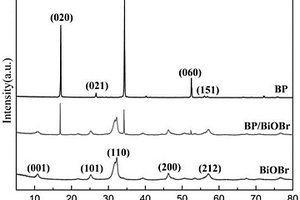

本发明公开了一种BiOBr/黑磷烯异质结纳米复合材料的制备方法,采用羟基诱导辅助溶剂热界面共组装制备BiOBr/黑磷烯异质结纳米复合材料,其技术方法步骤为:以Bi(NO3)3·5H2O和KBr为原料,乙二醇为溶剂,采用溶剂热反应制备花状BiOBr;以黑磷块为原料,NMP为溶剂,采用超声剥离结合真空干燥制备黑磷烯;将BiOBr和黑磷烯在乙醇溶剂中进行溶剂热处理,利用羟基诱导辅助溶剂热界面共组装制备BiOBr/黑磷烯异质结纳米复合材料。本发明优点:制备过程简单,生产成本低廉,所得的BiOBr/黑磷烯异质结纳米复合材料可见光响应能力强、界面耦合性好且具有直接Z‑型异质结的优点,有望应用于光催件降解有机污染物。

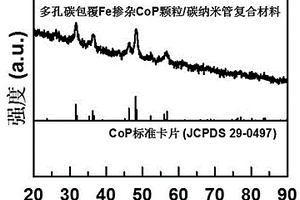

本发明涉及一种多孔碳包覆Fe掺杂CoP颗粒/碳纳米管析氧电催化复合材料及其制备方法和应用,属于电催化析氧领域。该复合材料的制备步骤为:a、采用液相法在羧基化碳纳米管表面均匀生长ZnCo双金属沸石咪唑框架化合物,作为前驱体;b、以离子交换法在前驱体表面负载含Fe类普鲁士兰晶体,形成ZIFs@PBA/CNTs复合前驱体;c、经过在惰性气氛中高温退火处理,产生多孔碳包覆Fe掺杂金属Co颗粒/碳纳米管复合物;d、最终将复合物预氧化,再以次亚磷酸钠晶体为磷源,在石英管式炉中热处理反应获得多孔碳包覆Fe掺杂CoP颗粒/碳纳米管析氧电催化复合材料。该复合材料具有良好的导电性和电催化稳定性。

1094

1094

0

0

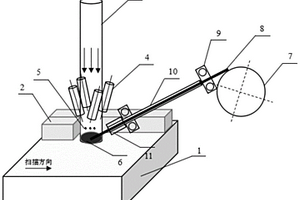

本发明公开了一种通过激光增材原位制备金属基复合材料的方法,属于复合材料技术领域。在激光熔丝增材制造的基础上,通过气载送粉器向熔体中加入一种或多种非金属粉末,控制激光束,金属丝材和非金属粉末聚焦的位置,实现在激光熔丝的同时原位制备金属基复合材料,从而达到控量(非金属粉末种类及含量)——控性(力学性能)。本发明既将激光熔丝低成本、高效率的优势和金属基复合材料高性能的优势相结合,又能实时调控非金属粉末的加入量从而改善熔体组织与性能,方法简单,加工周期短。

1287

1287

0

0

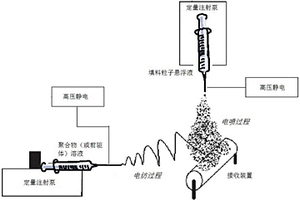

本发明提供一种制备高介电常数聚合物基纳米复合材料的方法,是通过将聚合物基体溶液进行静电纺丝,同时将填料粒子悬浮液进行静电喷雾,采用共同的接收装置同时接收静电纺丝和静电喷雾的产物,得到复合纤维膜,该复合纤维膜最后经热压加工工艺制备得到填料粒子均匀分散的聚合物基高介电纳米复合材料。本发明制备的复合材料具有高介电常数,低介电损耗等特点,同时复合材料的介电常数可以通过填料粒子在聚合物基体中的含量进行控制。本发明工艺简单,操作方便,环境污染少,能很好地解决填料粒子在聚合物基体中的均匀分散问题,有望用于微电子行业制备嵌入式电容器的介电材料等。

一种通过硼、银、稀土元素添加Cu-Cr原位复合材料及其制备方法,它是利用多元微合金化、固溶强化、时效强化、细晶强化、形变强化、纤维强化等多方式综合强化技术,以Cu为基体,加入少量Cr以及微量的Ag、B元素、稀土或稀土混合物,通过熔炼、浇铸、热锻或热轧、固溶处理、冷轧或冷拔、时效等工艺,制备出高性能铜合金原位复合材料。本发明具有制备出的材料不仅强度高而且导电导热性好、制备工艺简单、成本低的优点,从而实现在电工开关、触头材料、电阻电极、电大型高速涡轮发电机转子导线、电车及电力火车架空导线、超大规模集成电路引线框架等方面工业化应用。

1007

1007

0

0

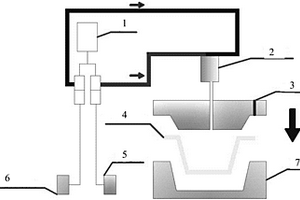

本发明涉及一种RTM工艺辅助制备碳化硅陶瓷基复合材料构件的方法,制备方法包括步骤:采用化学气相沉积法,在SiC纤维预制体表面沉积C/SiC双界面层,得到带界面涂层的SiC纤维预制体;将带界面涂层的SiC纤维预制体为增强体,以全氢聚碳硅烷为先驱体,采用RTM工艺辅助PIP工艺对增强体进行浸渍固化,得到经过界面改性的SiC/SiC复合材料;将经过界面改性的SiC/SiC复合材料进行致密化,得到碳化硅陶瓷基复合材料构件。本发明通过引进C/SiC界面层来避免陶瓷材料的脆性断裂模式,同时采用新型先驱体全氢聚碳硅烷和RTM工艺来减小制品孔隙率和缩短制备周期。

1093

1093

0

0

一种镀钴碳纳米管/环氧树脂吸波隐身复合材料的制备方法,其特征在于,该制备方法包括碳纳米管纯化、碳纳米管KOH活化、碳纳米管FENTON处理、碳纳米管敏化活化、碳纳米管镀钴和镀钴碳纳米管添入环氧树脂中固化。本发明的有益效果在于:本发明通过对碳纳米管进行了KOH活化处理使碳管会在其表面产生较多的孔洞,提高碳纳米管的表面活性;本发明制备的吸波隐身复合材料具有优异的雷达X波段吸波性能和良好的抗静电性能。

北方有色为您提供最新的江西南昌有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日