全部

1043

1043

0

0

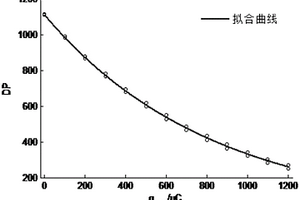

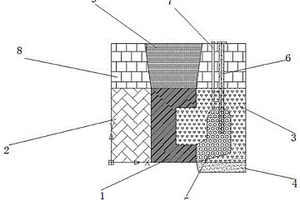

本发明属于电气设备绝缘诊断技术领域,提供了一种基于极化去极化电荷差的评估油纸绝缘老化状态的方法。通过检测电气设备内部油纸绝缘的极化电流和油纸绝缘的去极化电流就可以算出油纸绝缘的极化去极化电荷差,通过油纸绝缘的极化去极化电荷差表征绝缘纸绝缘状态的聚合度,对油纸绝缘的绝缘状态进行评判,由此将聚合度对油纸绝缘的有损评估方法变为结合极化去极化电流法和聚合度法的无损评估方法。对于以油纸绝缘作为绝缘层的电气设备无需拆装,例如变压器无需吊罩,高压套管无需拆卸,就能对其内部的油纸绝缘的绝缘状态进行无损、准确、快速的评估,为电气设备内部油纸绝缘的绝缘老化状态检测和更换提供依据和参考。

1016

1016

0

0

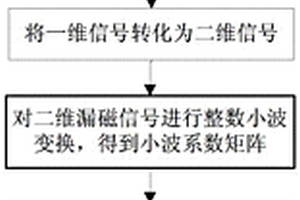

一种管道漏磁信号数据压缩装置及方法,属于无损检测技术领域。采集管道漏磁信号,并将其转换为电信号,进行滤波放大后,进一步转换为数字信号;用基于自适应阈值的小波变换算法对步骤1输出的数字信号进行特征值提取,将一维漏磁信号转换为二维漏磁信号,对二维漏磁信号进行整数小波变换,得到小波系数矩阵,使漏磁信号的重要信息集中在小波变换系数的低频部分;将小波系数矩阵利用改进SPIHT算法进行有损压缩。与现有技术相比,本发明克服了体积有限的检测器对长距离输油管道漏磁信号无损压缩时的压缩比较低,而有损压缩失真度较高的不足。

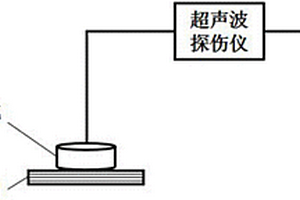

一种基于超声背散射信号递归定量分析的CFRP孔隙率超声表征方法,其属于无损检测技术领域。该方法采用一套包括超声波探伤仪、延迟块探头及数字示波器构成的超声信号采集系统,采集超声背散射信号并对其进行相空间重构。计算相空间中任意两个时间向量之间的距离,设定参考阈值,获得二维递归矩阵,将其图像化得到递归图(Recurrence Plot,RP)。使用RQA量化指标递归度(Recurrence Rate,RR)对RP图进行定量计算,最终建立CFRP孔隙率P与RR二者之间的相关关系,即RR=aP‑1,实现孔隙率的表征。与超声衰减法相比,该方法克服底面回波不存在或较弱时无法表征孔隙率的限制,具有良好的推广前景。

923

923

0

0

本发明公开了一种大型水电推力头的生产方法,所述生产方法包括铸造工艺设计、浇注、热处理步骤。本发明通过浇注模型的设计、配料的选择,采用正火、正火冷却、回火、回火冷却的热处理方式,从而提高铸件力学性能和保证铸件性能的均匀性;通过编制最优的铸造工艺,冒口、型芯的设计及造型材料的选择,避免裂纹、缩孔、缩松缺陷产生,满足铸件无损检测及性能要求。本发明生产方法生产的大型水电推力头机械性能为Rm:520‑600MPa,Reh:300‑350MPa,断后延伸率As:15‑30%,断面收缩率Z:30‑50%,Kv≥39J(0℃);无损检测:磁粉探伤、超声波探伤合格率达95%以上。

950

950

0

0

本发明公开了一种超大规格TC4合金饼材的制备方法,饼材采用TC4合金铸锭,锻造下料后经过热镦拔加工、滚圆成型、退火处理、机加的方式进行生产,规格可以达到φ(300~700)×(200~700)mm。需要注意的是TC4合金饼材在锻造加工退火后需要进行超声波探伤,做内部质量无损检测,采用发明可以成功实现无损探伤可行性,避免饼材超声波探伤过程中无回波或回波微弱不能达到检测要求的问题。本产品应用在舰船压气叶轮方面,在常温下有910MPa以上的抗拉强度及850MPa以上屈服强度,且延伸率也在20%以上。

786

786

0

0

本发明公开了一种大型排气系统引射模块制造方法,解决了排气系统引射模块制质量无法保证的问题,其技术方案要点是:所述的制造方法包括如下步骤:S1:筒体加工,取筒体原料下料、筒体切坡口、筒体卷筒、筒体组焊纵缝、筒体组焊环缝、筒体无损检测、筒体开孔;S2:集气环组件加工,集气管采用中频加热形成弯管、对弯管进行组对焊接形成集气环、集气环焊接无损检测、集气环开孔、集气环焊接进气口接管和出气口接管;S3:喷管加工,取喷管原料锻件、粗铣加工、去应力热处理、精铣加工、喷管钻孔;S4:喷管装配,制造连接件、连接件与喷管装配、连接件与筒体焊接、喷管与连接件热处理,达到了高质量引射模块加工制造的目的。

1035

1035

0

0

本发明公开了一种压缩空气储罐制造工艺,解决了压缩空气储罐制造质量不高的问题,其技术方案要点是:所述的制造工艺包括如下步骤:封头制造工艺、筒体制造工艺和总装配工艺;所述封头制造工艺依次包括:封头选材、下料、封头压制、封头与接管组件焊接、封头焊接无损检测;所述筒体制造工艺依次包括:内容器等离子切割下料、外容器气割下料、内容器焊接成型、内容器焊接无损检测、内容器装配喷淋管、内容器和外容器开设通孔、内容器焊接与测温接管相配合的加强座;所述总装配工艺包括:内容器与封头焊接装配、内容器外分段焊接隔板并装配外容器、喷淋管焊接进水管、外容器与封头装配焊接。达到了高质量制造的目的。

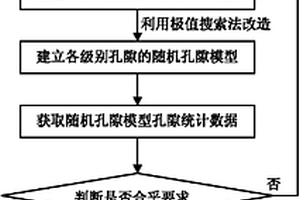

一种孔隙尺寸离散度大的纤维增强复合材料二维随机孔隙模型的建立方法,属于复合材料无损检测与评价领域。该模型的建立方法首先对复合材料被测样品进行解剖,通过金相法统计孔隙率及所有孔隙尺寸特征,按照孔隙长度对孔隙进行级别划分,并分别建立各级别的随机孔隙模型;对模型和金相分析得到的各级别孔隙尺寸特征统计结果进行比较,直至二者之间的差异小于2%,则得到各级别孔隙的随机孔隙模型;最后将各级别孔隙的模型图像叠加得到被测样品的随机孔隙模型,该方法可精确建立孔隙尺寸离散度大的纤维增强复合材料二维随机孔隙模型,利用该模型可为复合材料孔隙率超声无损检测提供依据,并为复合材料性能分析提供模型基础。

1125

1125

0

0

本发明属于无损检测领域,尤其涉及一种基于傅里叶变换拉曼光谱分析方法,包括如下的步骤:采用矩形对称结构的光纤探头作为傅里叶变换型拉曼光谱仪的探头,入射光纤与接收光纤平行设置,其中入射光纤或者接收光纤位置固定,接收光纤位置相对入射光纤或者入射光纤相对接收光纤移动;利用1064nm激光提供拉曼散射的入射光,并照射到待测物质的外包层表面;从外包层表面收集不同位置的散射光,并与入射光形成干涉信号;干涉信号获得拉曼光谱,表层物质拉曼光谱去除,确定包装层内部所要测量物质的拉曼特征峰。本发明利用SORS理论与傅里叶变换拉曼光谱相结合技术,实现无损混合溶液的定性、定量测量,提高了检测的精度和灵敏度。

864

864

0

0

本发明涉及一种低温流量称重容器的制备方法,包括下述步骤:领料—划线—下料—刨边—卷筒—清理—组对—焊接—校园—机械加工—回收罐组装焊接—划线—开孔—焊接接管法兰—无损检测—装配—检验入库。本发明使称重容器设备能够实现-196℃的液氮、液氧准确称重校准和残液回收的装置系统;实现了质心与称重罐的轴心线距离偏差不超过3mm,回收罐颈管中心线与称重罐颈管中心线同轴度允差φ0.3mm,称重罐与回收罐颈管端面平面度IT7,称重罐的圆柱度允差φ3mm。

1010

1010

0

0

本实用新型涉及一种长输管道焊接施工及无损检测技术领域,特别涉及一种用于长输管道临时封堵用快开盲板。该装置的开关门和固定门闭合能够组成完整圆形,开关门上连接有门把手,开关门和固定门之间通过合页相连接,固定门与开关门闭合处通过胶垫密封,固定门与开关门闭合处的胶垫外侧设有挡板,固定门的外弧焊接在钢管上端端面上,开关门的外弧在与钢管端面闭合时通过胶垫密封。本实用新型实现了能够快速打开、关闭盲板,方便检测以及施工人员的进出,对于多次无损检测,无需进行多次焊接、切割,消除以往反复焊接切割盲板对管道钢管端头产生的影响,能够重复使用,节约材料,降低制造及人工成本。

838

838

0

0

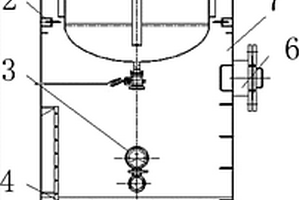

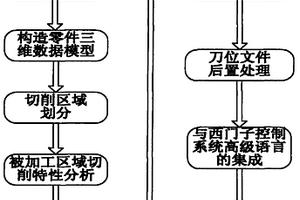

一种发动机整体叶盘流道数控钻铣加工方法,??钻铣加工流道前的主要工艺流程:车加工毛坯各表面→无损检测→车加工叶盘内、外型腔→精修铣加工需要的圆周和轴向基准→钻、镗角向基准孔→钻铣削流道→检验;零件与夹具圆周止口配合限定零件的径向自由度,轴向用中心拉杆加端面压盖限制轴向自由度,角向采用精密定位销限制零件的角向自由度。本发明的优点:是将钻铣加工方法应用于发动机整体叶盘这种材料去除率高达90%以上的零件加工过程中,提高了加工效率,缩短了产品的制造周期,为整体叶盘去除大余量加工提供了一种新的技术手段,在高温合金、钛合金等难加工材料的加工中得到验证,材料越难加工、去除量越大,效果越明显。

764

764

0

0

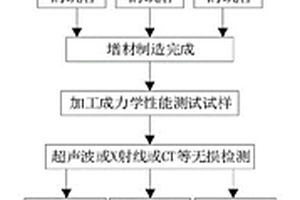

本发明公开一种内部缺陷对增材制造零件的性能影响的评价方法,包括以下步骤:建立缺陷尺寸对力学性影响系数、建立缺陷形状对力学性影响系数、建立缺陷位置对力学性影响系数和综合评价缺陷对力学性能影响;本发明通过构建无损检测方法检测零件内部缺陷的尺寸、位置和形状,建立尺寸对性能影响系数、位置对性能影响系数、形状对影响影响系数及综合影响系数,以此定性和定量的评价增材制造零件内部缺陷的尺寸大小、形状和位置对力学性能影响规律,在实际应用中只要通过无损检测出零件内部的缺陷的尺寸、位置和形状,在不破坏零件的情况下即可评价零件的力学性能,一定程度上降低了评价成本,提高了评价效率和评价结果的精确度。

1105

1105

0

0

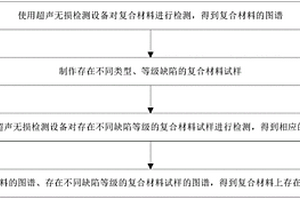

本申请属于复合材料缺陷评估技术领域,具体涉及一种复合材料缺陷评估方法,包括:使用超声无损检测设备对复合材料进行检测,得到复合材料的图谱;制作存在不同类型、等级缺陷的复合材料试样;使用超声无损检测设备对存在不同缺陷等级的复合材料试样进行检测,得到相应的图谱;比较复合材料的图谱、存在不同缺陷等级的复合材料试样的图谱,得到复合材料上存在缺陷的等级。

1051

1051

0

0

本发明提供了一种奥氏体不锈钢铸造核泵壳体补焊的前处理方法,具体步骤包括:缺陷确定、缺陷粗打磨、无损探伤、对称打磨:缺陷全部打磨后,将尺寸大于等于15cm的缺陷所对称的位置进行相同程度的打磨,与缺陷形成对称的焊槽;待焊区精磨:精磨后的焊槽正面为椭圆形面,将焊槽边界外30mm以内的部分进行精磨;待焊区的清洁:清除待焊区及焊槽边界外30mm内因打磨、无损检测残留的杂质、油污。本发明方法确保补焊后焊接应力分布均匀,对称的参与应力可以限制变形的发生;另一方面,本发明方法引入较少杂质元素、补焊区无焊接缺陷,从而改善补焊焊接中存在的问题,避免二次缺陷的产生,提高了奥氏体不锈钢铸造核泵壳体补焊的成功率。

1159

1159

0

0

一种X射线管电子束聚焦装置,在X射线密封管筒内装有灯丝、电子束聚焦调整装置和阳极靶,真空泵通过管路与X射线密封管筒连接,高压电源装置通过高压电缆与X射线密封管筒连接,电子控制装置与电子束聚焦调整装置连接。本装置集现代控制技术、现代材料技术、现代无损检测技术一体,对电子束加以聚焦,使焦斑效果能够达到近似点光源效果。在X射线无损检测中使用本装置,在成像时会使X射线图像清晰度更高,这样根据图像效果对被检测物品缺陷的漏判或误判会明显的减少,对被检测物品的检验效果更符合实际。

943

943

0

0

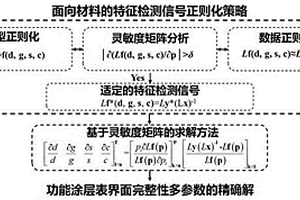

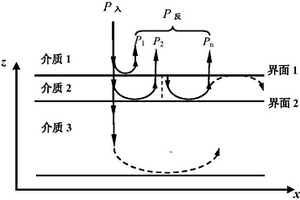

一种涂层表界面完整性参数的灵敏度矩阵超声反演方法,属于无损检测技术领域。该方法针对涂层缺陷、几何、结构、性能等表界面完整性多参数高精度检测的需求,基于超声波在涂层多界面结构中的传播机制,将模型正则化、数据正则化与灵敏度矩阵分析相结合,提出了面向材料的特征检测信号正则化策略。模型正则化采用解析、数值模拟、机器学习实现超声响应信号的理论建模。数据正则化将超声检测信号与理论模型建立函数关联。灵敏度矩阵分析将不适定的非线性反问题转变为适定的线性反问题,发展了基于灵敏度矩阵的涂层表界面完整性多参数超声反演方法。该检测方法克服了传统“试错法”的不足,可推进无损检测技术由定性、半定量到精准定量跃升。

一种基于超声双参数的碳纤维增强树脂基复合材料孔隙率表征方法,属于无损检测技术领域。该方法采用一套包含超声波探伤仪、直接接触式平探头及计算机的孔隙率检测系统;由待测CFRP牌号获取材料参数,基于随机介质理论和数字图像处理技术建立具有复杂孔隙形貌特征和材料属性的真实形貌孔隙模型,并借助时域有限差分软件仿真计算建立孔隙率P与超声衰减系数αsim之间联系,线性拟合得到P‑αsim关系式;依据超声C‑scan结果选取待检测区域,采用接触式脉冲反射法对所选区域进行多点采集,实验计算αexp和与孔隙形貌特征有关的衰减谱斜率K;由P‑αsim关系式及K值,实现CFRP孔隙率表征;该方法在考虑孔隙形貌特征的基础上实现CFRP孔隙率表征。

1186

1186

0

0

本发明涉及一种合金固件内部缺陷三维重建方法,包括以下步骤:利用无损检测设备生成红外图像;在红外图像中,通过无损检测技术对合金固件内部的缺陷进行无损检测,确定缺陷的位置范围及颜色差异信息;根据缺陷位置范围,结合传热学理论确定任意缺陷点的深度信息;根据缺陷的位置范围及深度信息,通过可视化技术,完成三维重建,实现缺陷的三维模拟。本发明可以将合金固件内部缺陷进行三维模拟,直观有效的呈现内部缺陷的三维影像,通过该方法可以探测到合金固件内部的缺陷情况,同时不损伤固件本身,方便技术人员可以多方位、多层次的对固件内部缺陷的三维影像进行详细观察,具有极其重要的实际意义和研究价值。

1557

1557

0

0

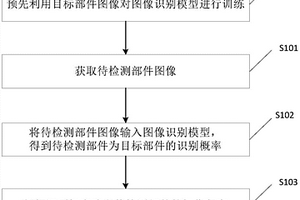

本申请实施例公开了一种部件损伤程度的确定方法、装置及设备,通过预先利用目标部件图像对图像识别模型进行训练,其中目标部件图像中包括目标部件,目标部件为无损部件,获取待检测部件图像,待检测部件图像中包括待检测部件,将待检测部件图像输入图像识别模型,得到待检测部件为目标部件的识别概率,根据识别概率确定待检测部件的损伤程度。这种部件损伤程度的确定方法能够利用无损部件的图像对图像识别模型进行训练,再通过完成训练的图像识别模型进行待检测部件的损伤程度的确定,减少了图像识别模型训练的工作量,提高了确定待检测部件的损伤程度的准确性。

959

959

0

0

一种钢管自动超声探伤探头振动补偿方法,基于水膜耦合式钢管无损探伤技术;其特征在于:通过自动监测耦合水膜厚度的变化,以此为依据调整钢管自动超声探伤的报警信号闸门值实现对钢管的缺陷检测。本发明针对探头上下振动影响缺陷检测的情况,提出一种补偿技术,能动态实时补偿由于探头振动引起水膜厚度变化对缺陷检测的不利影响,而且不需增加检测通道的仪器硬件开销。实现了对钢管自动超声探伤时探头振动的缺陷信号进行实时自动补偿和保证缺陷不会漏检。本发明解决了人们一直以来渴望解决的技术难题。

943

943

0

0

本实用新型提供了一种微辐射γ射线探伤机,其γ源屏蔽体由轴向滑动配合的屏蔽主体和截面为扇形的屏蔽滑块拼合组成,所述的屏蔽滑块位于屏蔽主体的前下部中央,顶部为与屏蔽体源通道相拼合的下半弧形腔,屏蔽主体与屏蔽滑块的拼合端面间构成γ源辐射可控窗口。本技术方案既具有常规的无损探伤检测功能,还能够拉动屏蔽滑块、开启与屏蔽主体之间γ源辐射可控窗口,将γ源移至窗口位置,实现定向、微量辐射的微辐射无损探伤功能,满足了人们除常规无损探伤检测之外的对放射强度要求不高、辐射范围可控的微辐射无损探伤检测的需求。

998

998

0

0

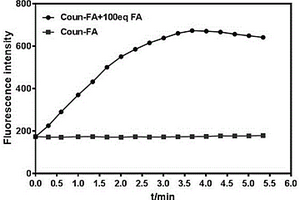

一种快速响应的甲醛荧光探针及其制备方法和应用,其属于甲醛快速检测的技术领域。该探针采用香豆素母体,肼基为反应基团与甲醛反应,通过探针的荧光变化实现甲醛的快速检测。甲醛的响应时间低至220 s,在503 nm处荧光强度显著增强。该探针实现了水溶液中甲醛的快速和无损检测,甲醛的检测下限为5×10‑6 mol/L。该探针能抗半胱氨酸、谷胱甘肽、L‑精氨酸、柠檬酸钠、高半胱氨酸、苯丙氨酸、丙氨酸、谷氨酸、甘氨酸、甲硫氨酸、抗坏血酸钠、Ca2+、Na+、Mg2+、K+、过氧化氢的干扰,选择特异性好;该探针应用于食品和纺织品中甲醛含量的快速检测中,各项指标优异,完全达到快速检测要求。探针也可通过共聚焦荧光显微镜检测活细胞中的甲醛,并进行荧光成像。

891

891

0

0

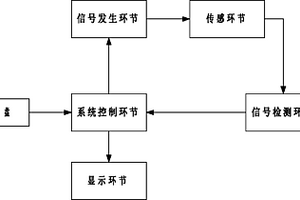

一种金属材质特性快速鉴别仪系统,是一套具有学习功能的金属材质特性快速鉴别仪系统,通过对各材料的幅值谱与相位谱数值曲线进行比较,以用于金属材质的特性或产品质量的检测。包括键盘、系统控制环节、信号发生环节、传感环节、信号检测环节以及显示环节六部分;本发明具有学习、存储、产生可控的数字调频激励信号、输出-输入相对幅值谱检测、输出-输入相位差谱检测以及整体控制分析功能,对所测金属材料的材质特性或其是否符合应用要求进行判断。本发明系统以单片机作为检测控制器,具有智能化特点。设备操作简便、处理速度快、安全可靠。可以无损检测金属材料的材质特性或判断产品是否合格。

983

983

0

0

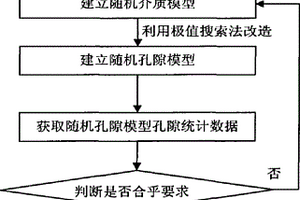

一种纤维增强复合材料二维随机孔隙模型的建立方法,属于复合材料无损检测与评价领域。这种纤维增强复合材料二维随机孔隙模型的建立方法首先对纤维增强复合材料标准样品进行解剖,通过金相法统计孔隙率及孔隙分布特征,根据统计结果建立二维随机介质模型M(X,Z);然后利用极值搜索法改造二维随机介质模型M(X,Z),建立二维随机孔隙模型,统计二维随机孔隙模型的孔隙率及孔隙分布特征;最后对二组孔隙率及孔隙分布特征进行数据比较,若二者差异小于2%,则得到纤维增强复合材料二维随机孔隙模型,该方法可精确建立纤维增强复合材料二维随机孔隙模型,利用该模型可开展纤维增强复合材料孔隙的弹性性能分析,为纤维增强复合材料孔隙率超声无损检测提供分析依据。

1216

1216

0

0

本发明公开了一种圆弧同步齿形带夹紧旋转装置,是由支架、滑架、气缸、直线导轨等组成。其中滑架由底板、托板、衬板、从动带轮组件、主动带轮组件、伺服电机减速机和双面圆弧同步齿形带组成。通过气缸带动滑架移动,从而夹持圆盘工件,再通过伺服电机驱动齿形带转动,从而驱动圆盘工件前进后退移动和自身转动,从而完成X射线无损检测工件所需要的流程。本发明具有夹持稳定,传动效率高,柔性安全夹持无损伤的特性。广泛应用于非金属及外圆表面要求很高零件的X射线无损检测中的传动需要,具有广阔的发展空间。

727

727

0

0

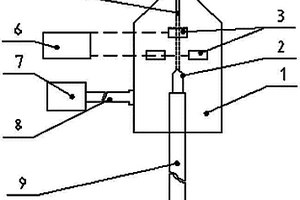

一种涂覆层厚度、密度与纵波声速三参数同时超声反演的方法,属于材料超声无损检测与评价技术领域。该发明采用一个包括试样台、涂覆层试样、延迟块探头、探伤仪、数字示波器以及计算机的超声脉冲回波检测系统。该发明推导出了涂覆层结构的声压反射系数相位谱φ(f,d,ρ,c),对探头有效频带内理论与实验的声压反射系数相位谱进行相关系数计算,得到相关系数矩阵η(d,ρ,c),测量涂覆层的声阻抗并作为相关系数矩阵的约束条件,满足约束的相关系数矩阵中最大值ηmax(d,ρ,c)对应的涂覆层厚度di、ρi与纵波声速ci即为所求的涂覆层厚度、密度与纵波声速。该方法解决了涂覆层零件无损检测过程中面临的涂覆层参数波动导致较大测量误差的问题,提供了涂覆层厚度、密度与纵波声速三参数同时无损表征的新方法。

928

928

0

0

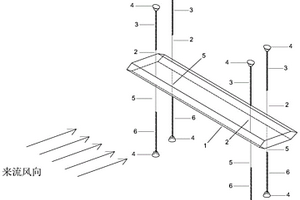

一种风洞中模拟斜风试验条件的桥梁刚性节段模型测振装置,采用上下弹簧悬挂系统,弹簧吊点位置需随风偏角调整;采用强力吸盘地将上下弹簧吊点固定在风洞顶板和底板。弹簧与模型之间通过轻质高强细绳连接。在风洞中保持正常来流方向条件下,通过调整桥梁模型纵轴线与风向之间夹角实现不同风偏角,模型静止时的两个端面与风向及风洞侧壁平行。本装置的优点:风偏角调整更为简便易行;无需制作专门支架;对风洞无损伤;取消模型端部横向吊臂及吊臂与模型之间的连接装置,既消除了吊臂对模型气动荷载的影响,又降低了模型制作难度;模型悬吊位置可以根据需要随意选取,而不必局限在端部,降低了模型刚度要求和设计难度;装置总体造价更低,更为实用。

1093

1093

0

0

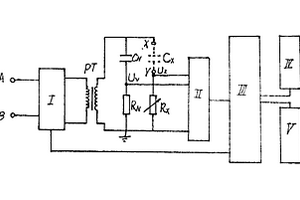

一种抗强电场干扰的介质损失角和电容量的测 量仪,是将倒向器(I)与电压互感器PT的低压端 (一次)联接,PT的高压端(二次)的非接地端接由无 损电容CN与分压电阻RN构成的分压器的CN端和 放试品CX的高压端,被试品的低压端与分流电阻RX 联接,PT二次的接地端与分压电阻RN、分流电阻RX 的另一端联接,从分压电阻RN、分流电阻RX取得的 电压信号经输入单元送到单片机内进行模数转换及 付立叶变换,通过程序控制倒相器使电源作180°倒 相。

中冶有色为您提供最新的辽宁有色金属分析检测技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日