全部

778

778

0

0

本发明公开了一种利用铝灰制取微氮脱氧合金的方法,属于金属冶炼技术领域。本发明采取干法处理铝灰,将铝灰与氧化钙通过高温混匀处理,将铝灰中挥发分充分处理吸收,并将铝灰中大部分的铝转化为氮化铝,通过高强压球设备压球后,在炼钢出钢过程加入,将铝灰中有害的氮化铝和氟化物通过炼钢环节高温,将氮化铝中的氮转化为氮,并实现了氮的资源化利用;同时将氟化物通过固化处理,用于炼钢渣洗和精炼过程化渣,将铝灰制成微氮脱氧合金,实现了固废的资源化利用,具有良好的经济效益和社会效益。

911

911

0

0

本发明公开了一种废旧耐火材料回收再利用的方法,本发明将转炉废砖破碎成所需要的粒度,再加入烧结镁砂粉、结合剂和添加剂制成不锈钢、碳钢中间包用干式料,不但降低了中间包干式料的生产成本,产生了经济效益,而且生产的干式料可以吸附钢水中的磷、硫、硅和氧化铝等非金属夹杂物,起到净化钢水的作用。同时,本发明生产的干式料具有较好的抗渣性、抗侵蚀性、热震稳定性好。另外,本发明将转炉废砖进行回收再利用,减少了固废排放对环境的不良影响,保护了环境,提高了废旧耐火资源的利用效率。

1145

1145

0

0

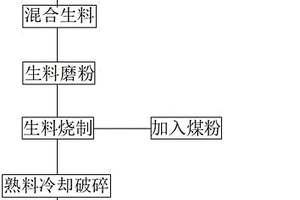

本方法通过将焙烧预选废石与石灰石分别破碎预均化后,与硅石按适当的配比混匀配料粉磨,烧制水泥熟料,产生的烟气进行处理并达标排放;本发明依据硅酸盐水泥生料制备,熟料烧制的工艺特点及质量要求,结合磁化焙烧预选废石固有的特性,变废为宝,实现其在水泥建材行业的资源化利用,解决了固废堆存的难题,促进国内外钢铁和水泥建材行业两大板块协同、共赢的高质量发展。

739

739

0

0

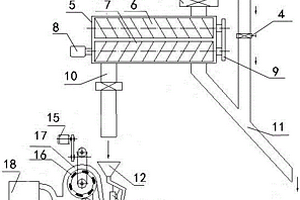

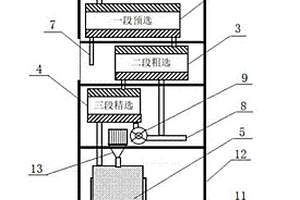

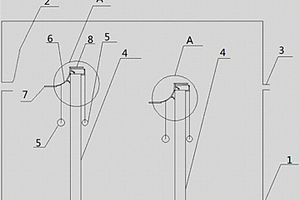

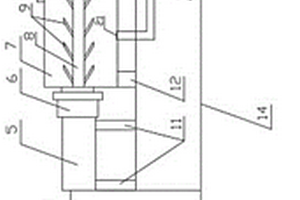

本发明属于固废资源利用和钢铁冶金技术领域,特别是一种粉煤灰磁风联合选铁设备及其使用方法。包括一次干式磁选机构和二次磁风联合选铁机构,所述一次干式磁选机构包括螺旋磁选器、驱动电机和传动齿轮,螺旋磁选器内设置螺旋磁选管、螺旋输送管、一段粗精矿出料管和一段低铁粉煤灰卸料管;所述二次磁风联合选铁机构包括一段粗精矿料斗、旋转式超细粉雾化器、磁系旋转电机、旋转磁系、雾化超细粉输入管、磁性物感应卸料辊、二段磁性细精矿出料管;一段低铁粉煤灰卸料管与一段粗精矿料斗连通。本发明对粉煤灰经过一次干式磁选抛出大部分干式低铁粉煤灰后,得到铁品位为35~45%的粗精矿,粗精矿再经过二次磁风联合选铁装置抛除一部分低铁粉煤灰后,可得到满足高炉使用要求、铁品位为50~53%的铁精矿。

985

985

0

0

本实用新型涉及一种选矿设备,具体涉及一种粉煤灰干式提铁集成装置。其包括依次连接的泄压舱、第一螺旋干式磁选机、第二螺旋干式磁选机、第三螺旋干式磁选机和精矿仓,粉煤灰输送管路连接于泄压舱;本实用新型能够从粉煤灰固废中回收产率3‑5%、品位56%的合格铁精矿,为钢铁企业提供合格原料,同时提高3‑5个百分点的固废利用率。

960

960

0

0

一种120L放射性焚烧灰压缩专用桶,包括桶体、顶盖、压盖;顶盖位于压盖上方,顶盖和桶体紧固,顶盖上设有顶盖排气阀;压盖上设有顶盖排气阀,环形接管位于压盖下方。该焚烧灰压缩专用桶适合超压处理焚烧灰等弥散性高的中低放固体废物。在超压过程中不需要对焚烧灰桶打孔,压缩过程通过桶盖设有的排气阀完成放气,实现灰桶的压缩减容。

851

851

0

0

本发明提供了一种低碱高强度硅酸盐水泥的制备方法,包括选料、混合、粉磨、烧制、冷却以及加入还原剂磨粉等操作。本发明依据硅酸盐水泥生料制备,熟料烧制的工艺特点及质量要求,结合钢铁冶金固废物料特性,变废为宝,实现其在水泥建材行业的资源化利用,解决了固废堆存的难题,促进国内外钢铁和水泥建材行业两大板块协同、共赢的高质量发展。本发明与传统硅酸盐水泥工艺方法比较,主要特点是节能、减排,高效,高度契合我国政策导向及中长远高质量绿色发展规划。

967

967

0

0

本发明属于冶金固废综合利用和矿渣棉生产领域,具体公开了一种基于矿渣棉调质的粉煤灰综合利用方法,其步骤为磁选提铁、矿物渣加热熔化、热熔渣调制及成纤制棉,成型的纤维在冷风作用下与水溶胶结合形成棉基,这些棉基纤维再经过集棉、布棉、成型等工艺即可得到矿渣棉,从而使得粉煤灰中铁元素得到富集利用,而尾矿中富含SiO2、Al2O3等黏土质特性的低铁粉煤灰又作为调质剂加以利用,解决了常规成棉率不高和存在鸣爆等安全风险的问题,也从根本上消除了粉煤灰作为冶金固废对环境的影响,达到了资源综合化利用,实现了经济和社会的双重效益。

929

929

0

0

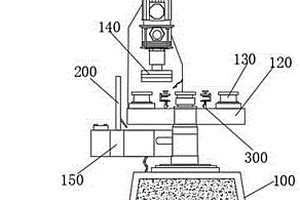

本实用新型涉及打磨机技术领域,具体为一种异型玻璃加工打磨机,包括打磨机主体,所述打磨机主体包括基座,所述基座的顶端转动安装有工作台,所述工作台的顶端转动安装有固定盘,所述基座的背面固定安装有刀具模块,所述基座的一侧转动安装有旋转台,所述旋转台的顶端固定安装有分离机构,所述分离机构包括挡板、一号滑槽和集水槽,所述挡板的一侧开设有凹槽。本实用新型通过设置有集水槽、凹型卡槽、L型卡扣、排水管、一号开孔、过滤盒和透水孔,实现了固液分离,清理固体废渣,减轻了工作人员的工作,提高了工作的效率,同时防止玻璃渣掉落地上误伤他人,通过设置有一号滑槽和一号滑块便于工作人员将挡板拆卸下来,不会影响其他零件的使用。

1157

1157

0

0

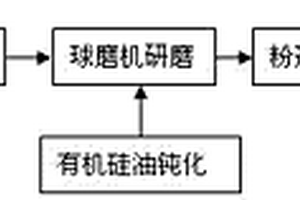

本发明公开了一种喷吹转炉除尘灰在包内进行脱磷的方法,属于转炉除尘灰回收利用技术领域,解决了转炉除尘灰无法有效回收利用的问题。本发明方法:在转炉除尘系统末端取用除尘灰,将转炉除尘灰和石灰块混合,混合物料在球磨机中进行粉磨和钝化处理;将步骤A得到的粉剂物料输送至脱磷站喷吹罐中,铁水进站后,向铁水内喷吹粉剂物料进行脱磷;铁水中磷含量≤0.022%时出站,出站前扒除所有高磷渣,防止回磷。本发明将除尘灰和石灰块混合物料粉末钝化加工后直接喷入铁水内部,脱磷反应提前进行,利于提高脱磷速率,缩短脱磷站冶炼周期。本发明利用转炉除尘灰对铁水进行脱磷,是固体废弃物的有效回收再利用,避免堆积。

1162

1162

0

0

本发明公开一种风磁干选装置和提高粉煤灰利用率的磁珠回收方法,其中,一种风磁干选装置,用于从磁性物料中筛选出磁珠,包括:传动组件、磁力组件和抽风组件;所述传动组件包括传送部件,所述传送部件将所述磁性物料传送至所述磁力组件对应的磁选区域,当所述抽风组件在所述磁选区域产生负压时,所述磁力组件将所述磁珠基于两者的磁力保持于所述传送部件上,而所述抽风组件将余料吸走,使得所述传送部件将所述磁珠输送至指定区域。本发明技术方案旨在解决现有技术中从固体废弃物中提出的铁品位低的技术问题。

1160

1160

0

0

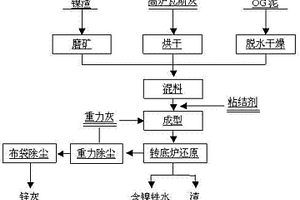

本发明提供了一种利用镍渣、高炉瓦斯灰及炼钢OG泥生产含镍珠铁的方法,主要包括以下工艺步骤:(1)将磨矿后的镍渣与干燥后的高炉瓦斯灰和脱水干燥后的炼钢OG泥混合,并使混合后的物料中碳的摩尔量与铁、锌、镍氧化物中氧的摩尔量之比在1:1.2-1.5之间;(2)在混合料中加入粘结剂并将混合料制作成球团,将球团干燥或风干;(3)将原料球团送入转底炉进行还原,还原温度为1200-1450℃,还原时间为20-50min,还原后的物料经过冷却、磁选得到珠铁与渣。本发明方法最大限度地回收利用三种工业副产品中的铁、镍、锌等有用元素,既消纳了有色企业和钢铁企业的固体废弃物、降低了环境保护压力,又增加了经济效益。

981

981

0

0

本发明过公开了一种对钢材进行铬合金化的方法,通过将冶炼400系列不锈钢时产生的除尘灰在压球机中压制成球,除尘灰压球的直径为30~50mm;再将压球机中压制成球的除尘灰存入转炉高位料仓;最后将除尘灰压球加入转炉:吹炼阶段的中后期即供氧8分钟后,将除尘灰压球加入转炉中,利用炉内铁水C高气氛促进铬元素进入钢水,实现对钢水的初步铬合金化;利用除尘灰中的有益元素实现对钢的合金化,减少了合金用量,降低了生产成本,实现除尘灰固体废弃物的回收利用,减少环境污染,生产工艺简易,除尘灰制球工艺简易,成本低,在使用除尘灰制球时和其他转炉用料一样通过料仓加入转炉,不需要增加设备和改变冶炼工艺。

1172

1172

0

0

不锈钢除尘灰为原料的镍铬生铁制备方法,属冶金固体废物综合利用技术领域。它包括如下依次步骤:⑴复合粘结剂配备;⑵混合料制备;⑶粘结剂添加与混碾;⑷冷压造球;⑸球团热风炉干燥;⑹球团烧结和选择性镍和铁还原;⑺配料;⑻矿热炉冶炼制备镍铬生铁。本发明通过原料配比与还原温度控制相结合,选择性的分次还原镍、铬和铁的氧化物,使不锈钢除尘灰中的镍、铬和铁有价元素回收率均达90%以上,制备的镍铬生铁可直接作为不锈钢生产的原料。

1252

1252

0

0

本发明涉及不锈钢冶炼技术领域,公开了一种利用不锈钢除尘灰复合喷吹脱磷回收铬的冶炼工艺。其主要工艺过程为:将收集到的不锈钢除尘灰进行粗筛,对其中吸潮结块的颗粒用球磨机中密封研磨、干燥、钝化,钝化后的不锈钢除尘灰与钝化后的石灰粉分别上料至两个粉剂喷吹系统料仓中,由冶炼炉的喷吹管路喷吹加入钢水包内的钢水中,用于钢水预处理复合喷吹脱磷,可以节省或替代氧化铁皮等固体料的使用用量,有效的解决了不锈钢除尘灰无害化处理的问题,将不锈钢除尘灰中的金属元素铬回收进入钢水当中,用于不锈钢冶炼,实现了不锈钢含铬废弃物循环利用,降低生产成本;通过本发明的使用,降低了环境污染,达到了节能减排的目的。

1083

1083

0

0

本发明公开了一种电解铝浮渣的无害化处理工艺,属于铝电解行业固体废弃物循环利用技术领域。本发明将破碎除杂后的铝浮渣与催化剂(硝酸钾和氯化钠的混合物)、反应剂(正冰晶石和冶金级氧化铝的混合物)混合均匀,在燃烧炉内,以600‑760℃温度燃烧时,硝酸钾发生分解,生产助燃气氧气,可促使铝浮渣中的炭充分燃烧;氯化钠对硝酸铵类物质的分解起到促进和催化作用;冶金级氧化铝能够有效吸附融化后的亚冰晶石和氟化盐。采用本发明工艺,燃烧后的铝浮渣残余灰烬中,炭含量小于3%,通过分子比调整得到再生电解质;燃烧烟气中氟化盐含量小于3mg/m3,粉尘颗粒物含量小于20mg/m3,接入铝电解烟气净化系统净化后可直接排入大气,从而实现电解铝浮渣的无害化处理目的。

822

822

0

0

本发明属于铁合金生产技术领域及转炉辅助材料领域,具体涉及一种添加铬铁渣配制转炉用挡渣锥的方法,本发明使用跳汰法选取铬铁后剩余的铬铁渣,其粒度在5mm~50mm之间,以骨料形式加入,制备转炉用挡渣锥,有效利用铬铁渣中MgO、Cr2O3及镁铝尖晶石等,消化铬铁合金冶炼过程产生的铬铁渣固废,实现铬铁渣固废的资源化循环利用,包括原料制备、混合配料、椎体制作、锥杆浇注、养生干燥、装配成型6个阶段,该方法简便、快捷、绿色,能够消化铬铁合金冶炼过程产生的铬铁渣固废,实现铬铁渣固废的资源化循环利用,满足循环经济,降低了转炉用挡渣锥生产成本,缓解耐火材料价格波动对挡渣锥成本的影响,对实现铬铁渣资源化循环利用和节能减排具有重要的意义。

977

977

0

0

本发明属于铁合金生产技术领域及耐火材料领域,具体涉及一种利用高碳铬铁合金炉渣配制铁包浇注料的方法,本发明利用高碳铬铁合金炉渣制备铁包浇注料,有效利用铬铁渣中Al2O3、MgO、Cr2O3及镁铝尖晶石等,消化铬铁合金冶炼过程产生的铬铁渣固废,实现铬铁渣固废的资源化循环利用,该方法简便、快捷、绿色,能够消化铬铁合金冶炼过程产生的铬铁渣固废,实现铬铁渣固废的资源化循环利用,满足循环经济要求,对实现铬铁渣资源化循环利用和节能减排以及降低铁包浇注料制造成本具有重要的意义。

1077

1077

0

0

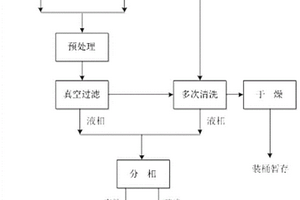

本发明涉及铀纯化技术领域,具体公开了一种天然铀纯化过程形成的界面污物处理方法,包括以下步骤:步骤1:预处理;步骤2:真空过滤;步骤3:清洗;步骤4:干燥;步骤5:液体分相。本发明采用絮凝剂对界面污物进行预处理,将界面污物转化成体积较小的固体废物进行暂存,同时还能够回收界面污物中的有机溶剂、硝酸水相和铀,减轻核废物的贮存压力,降低安全风险。

769

769

0

0

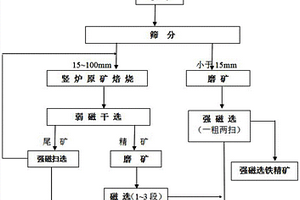

本发明提供了一种降低氧化铁矿石块矿焙烧矿金属流失的方法,通过氧化铁矿石焙烧后干式弱磁选获得焙烧矿,干式弱磁选尾矿采用干式强磁选机进行扫选回收未完全转化为磁铁矿的氧化铁矿石,氧化铁矿石再返回竖炉继续焙烧的方式,将以往的氧化铁矿石竖炉两段焙烧—两段干式弱磁选更改为一段焙烧—一段干式弱磁选和一段干式强磁选,强磁选精矿返回竖炉焙烧的方式,形成竖炉焙烧—干式选别的闭路流程,优化了焙烧流程。通过干式强磁选机对返矿进行强磁选,将约20%的未完全转化为磁铁矿的生矿选出,返回竖炉焙烧,节约80%的返矿炉废石焙烧成本,减少固体废弃物,提高金属回收率。

1118

1118

0

0

一种干熄焦水封水再利用装置属于熄焦水循环利用设备技术领域包括水箱、立板,水箱相对的两个侧壁上分别设有入水口和出水口,入水口的位置高于出水口的位置,立板设在水箱内部。立板顶部和水箱内顶壁相互不接触,立板设有前后两块,水箱前部的立板高于后部的立板。前后存在一定高度差的两块立板可以将水箱分好的分成3个区域,随着污水不断从入水口进入,水箱内形成从前至后的液体交换,新入的废水将已经沉淀了一段时间的废水不断向后推挤,依次越过2个立板隔离出的区域,不同区域的废水密度有所不同,同一区域废水从上之下密度变化较小,有助于固体的沉淀。

1195

1195

0

0

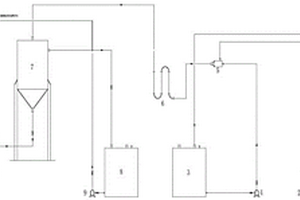

本发明涉及废液处理技术领域,具体公开了一种铀纯化废液的絮凝处理方法,包括以下步骤:步骤1:配制絮凝剂;步骤2:一次混合废液与絮凝剂;步骤3:再次混合废液与絮凝剂;步骤4:絮凝分离。本发明通过絮凝剂处理废液,一方面有效地除去了铀纯化废液中的固体颗粒及悬浮物,避免后端硝酸回收工序再沸器出现结垢甚至堵塞,降低检维修成本,提高了生产线运行的连续稳定性;另一方面也除去了铀纯化废液中夹带的部分有机相,降低了再沸器红油爆炸的风险,对生产线的安全运行提供有益的保障。

1101

1101

0

0

本发明为解决以上技术问题,提出处理酸焦油、废酸、废碱液的方法。技术方案:焦化苯精制的酸焦油、废酸、废碱液联合处理方法,步骤为:a.将废酸、酸焦油、废碱液混合,使酸碱反应;b.将a步反应所得产物加热至苯族烃类的逸出温度,苯族烃类逸出后冷凝、用溶剂吸收;c.将b步剩下的混合液中加入氧化钙颗粒;d.加热c步所得物,并加入活性组分为中性磷酸酯的羟基催化剂;e.将d步反应所得固体产物碾磨成粒径为1-3mm的颗粒,作为炼焦原料。本工艺成本低,苯类气体不逸散、产物是无异味的易脆硬质颗粒、卸料方便,反应结束后,聚合产物及硫酸钙固体可作为配煤炼焦的原料,苯族烃经吸收后可作为三苯蒸馏的原料。

1079

1079

0

0

本实用新型适用于固废再造种植土的花盆,具体的结构为:所述的盆体内部设置有环形的隔板,在环绕盆体底部侧方边沿设置有用于放置盆体内部种植土的收纳凹槽,在盆体底部侧壁上开有供种植土流出的出孔。所述的盆体底部侧壁位于出孔的位置设置有挡板,其中挡板的一侧通过合页与盆体侧壁活动连接,挡板的另一侧与盆体侧壁固定连接。本实用新型的有益效果:结构简单、制作成本低、能够方便在人工种植土制作的过程中随时增加土壤胶体,以便确定最优的种植土配比需求。

1131

1131

0

0

本实用新型固废再造种植土回填用可拆卸模具,该模具包括位于上方设置的呈矩形设计的上模板和上模板下方连接设置的呈矩形设计的下模板,所述的上模板包括水平设置的横板Ⅰ,横板Ⅰ两端设置有凹陷端Ⅰ,还包括竖直设置的竖板Ⅰ,所述竖板Ⅰ的两端设置有与横板Ⅰ两端设置的凹陷端Ⅰ相互配合卡接的凸起端Ⅰ。本实用新型的有益效果:结构设计合理、结构简单,能够辅助人工种植土在坑中回填时,提供一个量化标准,不需要采用其他的测量工具,节省人力和时间,操作便捷。

1040

1040

0

0

本实用新型一种固废再造种植土实验田,该实验田最底层设置有砾石粗沙层,由下向上依次设置有钢渣层、储水沙层、固废再造种植土层;所述的砾石粗沙层内埋设有水平放置的地下输水管,地下输水管表面的竖直位置间隔均匀设置有竖管,竖管延伸至固废再造种植土层外,通过法兰盘与钢管固定连接,所述的钢管口端处设置有阀门。本实用新型有益效果:结构设计更为合理、制备工艺简便、种植效果好、有效提高土壤的绿化率。

890

890

0

0

本实用新型固废再造种植土试验田出料装置,该装置包括车头,以及设置于车头底部的车轮,车头内部设置的座椅和方向盘,车头一端连接设置有承载平台Ⅰ和承载平台Ⅱ,所述的承载平台Ⅰ表面设置有种植土搅拌箱,所述的种植土搅拌箱的一侧连接有电机以及与电机连接设置的减速机,减速机连接设置有搅拌轴,搅拌轴表面均匀设置有搅拌叶片,在出料口口端处设置有土料传输管道,土料传输管道下方设置有进料管道,在进料管道下方表面设置有用于连接下方呈孤形设置的种植土传输滑槽的连接挡板。本实用新型有益效果:专门针对固废再造种植土的工业固废原料进行混合搅拌、并具有专门传输装置,使用方便、传输效果好。

1211

1211

0

0

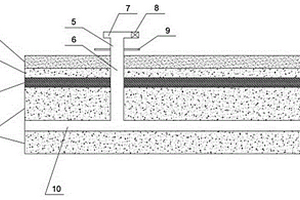

本发明公开了一种冶金固废生态堆场建设方法,属于固废综合治理技术领域。该方法的主要操作步骤如下:对固废堆场场地进行平整和防渗漏处理,划分为多个区域,利用铁矿石焙烧竖炉抛废100mm粒级以下废石按划分区域进行筑坝,并采用粉煤灰固废制浆充填固化,坝内表面进行防渗漏处理,冶金固废按类别分区域进行堆放,堆至距坝体上表面0.8m后铺平压实,最后覆盖厚度为0.8m,pH值7‑8、无有害元素的镜铁矿尾矿造田,并选择适合尾矿土壤生长的红柳、苜蓿培养尾矿土壤,逐步建设生态化固废堆场。本发明解决了固废堆存造成资源浪费、且对环境造成污染的问题,建设的生态堆场可产生一定的经济效益,为钢铁企业资源枯竭产业转型提供了一条可选择的农业生产之路。

932

932

0

0

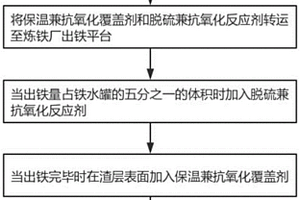

本发明提供了一种冶金固废的高效利用的方法,涉及冶金技术领域,解决了冶金固废难以进行二次利用的问题。本发明包括将冶金固废通过配料产线配制成保温兼抗氧化覆盖剂和脱硫兼抗氧化反应剂;将保温兼抗氧化覆盖剂和脱硫兼抗氧化反应剂转运至炼铁厂出铁平台;当出铁量占铁水罐的五分之一的体积时加入脱硫兼抗氧化反应剂;当出铁完毕时在渣层表面加入保温兼抗氧化覆盖剂;除渣等步骤。采用本发明的技术方案通过将冶金固废采用物理方式进行一定的配比,可在炼铁的过程中高效使用,实现铁水预处理、防氧化和保温的效果的效果。

1146

1146

0

0

本发明涉及再造种植土技术领域,具体为一种固废再造种植土,包括有固废粘粒、固废粉砂粒和固废砂粒,固废粘粒、固废粉砂粒和固废砂粒按质量组份分别为,固废粘粒组份为≤15%,固废粉砂粒组份为35%‑55%,固废砂粒组份为30%‑50%;固废粘粒、固废粉砂粒和固废砂粒按粒度的颗粒直径分别为固废粘粒颗粒直径≦0.002mm,固废粉砂粒颗粒直径0.2mm‑0.002mm,固废砂粒颗粒直径2mm‑0.2mm,以天然土壤的粒级、成分等性能指标为参照,模拟土壤结构及养分,以固废为主要原料,掺加少量有机质,其土壤质地接近于壤土类;本发明克服了人工配制土壤团聚性较差的技术问题,在固废堆存场地或戈壁地区能够实现无土化的植草绿化,使环境得到生态修复,达到固废资源化利用、以废治废的目的。

中冶有色为您提供最新的甘肃嘉峪关有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日