全部

794

794

0

0

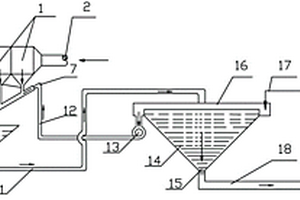

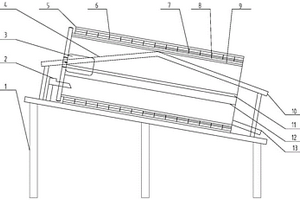

本实用新型针对于现有皮带机下托辊清理存在的问题,提供了一种清理带式输送机下托辊表面粘结料的刮料装置。刮料装置包括刮刀、刮刀架、滑道、连接板、压杆、支座、台车。本装置设置在皮带机下托辊的下方,利用皮带机运转时带动下托辊的旋转,采用刮削的方式,将下托辊表面上的粘结料刮落。这种刮料装置可方便的移动到任意一个下托辊下方,刮料装置的刮刀可随着下托辊的角度自动调整角度。

907

907

0

0

一种带式输送机快速安装滚筒工装,包括履带底盘、工作平台、驱动装置、配重块、液压箱、顶升液压装置、横向进给装置、纵向进给装置、机械手,所述的履带底盘之间安装工作平台,工作平台上前方安装驱动装置,所述的履带底盘上方安装配重块,工作平台下方安装液压箱,工作平台上方安装顶升液压装置,顶升液压装置的上面安装有横向进给装置和纵向进给装置,纵向进给装置上方安装机械手,与现有技术相比,本实用新型的有益效果:结构简单,操作方便灵活,不受场地限制,适用于各种安装环境、随时转场,适应性高,功能性强,节省人力物力,工作效率高,实用性强,降低工人劳动强度,提高施工进度,保证施工质量,缩短工期。

582

582

0

0

本实用新型公开了一种便于调节张紧度的皮带输送机,包括底板,所述底板的正面和背面均固定连接有支撑板,所述支撑板顶部的两侧均固定连接有限位板,所述限位板外侧的前端固定连接有伺服电机,所述伺服电机的输出端贯穿至限位板的内侧并固定连接有主动辊。本实用新型通过设置第一轴承、第一转轴、限位辊、箱体、步进电机、螺纹杆、螺纹块、移动板、复位弹簧、调节板、第二轴承、第二转轴、调节辊、第三转轴、第三轴承、第四转轴、第四轴承、第五轴承、滑槽和滑块相互配合,达到了方便调节皮带张紧度的优点,使皮带输送机在长期使用时,能够有效的调节皮带的张紧度,防止皮带出现松散打滑,延长了皮带的使用寿命。

723

723

0

0

本实用新型公开了一种微粉单管螺旋输送机,属于单管螺旋输送机领域,包括单管螺旋输送机本体,单管螺旋输送机本体的顶面左侧固定连接有进料口,通过在进料口的顶面加装上进料斗,配合上进料斗中设置的调节机构,通过旋动旋钮使第二转动杆带动双向丝杆旋转后,对称的齿条将通过底面的连接块顺着双向丝杆作出相对或相反移动操作,并在移动的过程中带动齿轮进行转动,以此来使得对称的调节板在进料斗的内部进行相对或相反机翻转,从而使得对称的调节板之间形成一个可控大小的下料间隙,以此来使得微粉物料在进入到进料斗中后将通过调节板滑落到间隙中,并最终从间隙落入到进料口内,再从进料口内落入到单管螺旋输送机本体中。

1094

1094

0

0

本实用新型公开了一种新型轧锟热加工用卧式离心机,包括承载板,所述承载板顶部靠近右侧处固定连接有第二固定板,所述第二固定板右侧中心处有电机,所述电机动力输出轴左端贯穿第二固定板,所述第二固定板左侧有固定机构,所述承载板顶部靠近中心处有外壳,所述外壳内腔有转鼓,所述转鼓左侧插接有进料管,通过第二活动板、第一连接块、第二传动杆等结构之间的相互配合,可实现快速对外壳进行固定,与传统技术相比,大大的提高了换料的速度,间接性提高工作效率。本实用新型通过一系列的结构使得本装置具有换料效率高、实用性较高等特点。

1192

1192

0

0

本实用新型公开了一种稳定性好的单管螺旋输送机,包括壳体,所述壳体的顶部固定连接有横板,所述壳体内腔底部的两侧均固定连接有滑杆,所述滑杆的表面套设有滑套,所述滑杆的顶部与横板的底部固定连接,所述滑套的表面固定连接有移动板,壳体底部的两侧均开设有通孔,通孔的内腔设置有竖杆。本实用新型通过壳体、横板、滑杆、滑套、移动板、通孔、竖杆、电动伸缩杆、第一连接块、连接杆、第二连接块、固定板、竖板、输送杆、输送管和电机的配合,实现了稳定性好的目的,能够在使用时对单管螺旋输送机进行加强固定,有效避免单管螺旋输送机在工作时发生偏移,满足当今市场的需求,提高了单管螺旋输送机的实用性和使用性。

505

505

0

0

本实用新型公开了一种角度可调节的单管螺旋输送机,包括底座,所述底座顶部的左侧固定安装有第一活动座,所述第一活动座的顶部固定连接有第一伸缩杆,所述第一伸缩杆的顶部转动连接有第一转轴。本实用新型通过第一伸缩杆可以带动横板进行升高,且在上升的同时第二伸缩杆也会进行升高,且升高的角度不同,管体的角度也会不同,且通过第一活动座的设置,可以带动第一伸缩杆进行转动,在转动的同时第三转轴可以进行转动,可以实现对管体进行水平转动,同时解决了现有的单管螺旋输送机在使用时不能对角度进行调节,导致在调节角度时需要对整体设备进行移动,且需要用到其他辅助设备来进行移动调节,不便于使用的问题。

704

704

0

0

本实用新型公开了一种方便调节角度的螺旋输送机,包括底座和第二固定块,底座上表面的右侧活动连接有输送机本体,底座内腔的右侧固定连接有安装板,安装板右侧的中端固定连接有第一伺服电机,第一螺杆外表面的左侧螺纹连接有第一滑块,第一滑块上表面的中端固定连接有第三固定块,第三固定块上表面的中端开设有卡槽,输送机本体下表面的中端固定连接有第四固定块,第四固定块右侧的中端固定连接有第二伺服电机。本实用新型设置了支撑杆、第一伺服电机、第二伺服电机和卡块,达到方便调节角度的目的,解决了现有的螺旋输送机不具备方便调节角度的功能,导致其工作时无法快速的调整角度,影响输送精准度的问题。

720

720

0

0

本实用新型公开了一种双层平刮板输送机,属于刮板输送机技术领域,包括刮板机外壳、输送腔、输送链条,刮板机外壳内部开口设置有输送腔,输送腔内部设置有输送链条,刮板机外壳内部设置有底座安装机构和刮板安装机构,底座安装机构包括:三角安装座、安装槽、刮板底座、铆接腔A、铆接块A、铆接块B、铆接腔B、三角形橡胶块。本实用新型中,通过三角安装座、安装槽、铆接腔A等结构可快速的对刮板底座进行铆接固定,不必使用传统的焊接方式劳时劳力,增加了刮板底座的安装效率,通过铆接块B受外力被铆接块A挤压膨胀后使三角形橡胶块互相贴合咬合在一起,进一步的使刮板底座安装的更加牢固,避免刮板底座在运输矿石的过程中发生脱落。

1222

1222

0

0

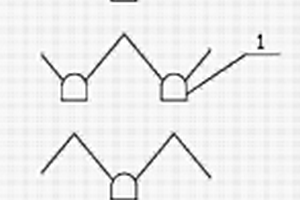

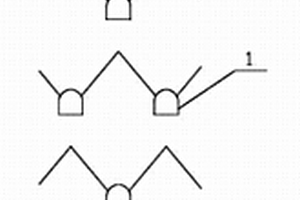

一种多方向圆振动筛减振支撑装置,属于振动筛分机械领域,解决了振动筛减振弹簧因受剪切力而损坏的问题。包括筛箱和减振支撑装置,减振支撑装置的上支撑座与筛箱连接,在筛箱的重心位置处装有圆振动器。所述的减振支撑装置是由下支撑座、上支撑座和减振弹簧组成。减振弹簧位于上、下支撑座之间,包括中心弹簧和位于中心弹簧两侧的侧弹簧。侧弹簧与中心弹簧之间的夹角α为10~40°。保证了筛机的平稳运行,提高了弹簧的使用寿命。其结构合理,性能稳定良好,可适用于各行业筛分物料的圆运动轨迹振动筛。

872

872

0

0

一种圆振动筛振动器,属于振动筛分机械领域,解决圆振动筛振动器的密封问题。密封装置设置在轴承座与偏心轴之间,密封装置包括隔离环、主密封环和密封环。密封环与隔离环依次套装在偏心轴的轴径上,主密封环安装在轴承座上,并位于密封环与隔离环之间。主密封环的外面与隔离环靠近的部位,设置有与隔离环相配合的唇板,与隔离环上的唇板一起形成迷宫密封。在密封环上,加工有由两个圆锥面形成的锥形圆槽,在主密封环上,加工有由两个圆锥面形成的锥形圆台,锥形圆槽与锥形圆台互相配合形成锥面密封。有效的阻止了油液的外泄和外部粉尘的侵入,提高了振动筛整体生产作业率、改善了设备的作业环境。该密封装置可用于各种圆振动筛振动器的密封。

1127

1127

0

0

本实用新型公开了一种雷蒙磨粉机防尘装置,包括除尘箱、除尘单元和推料单元;除尘箱的左端下侧安装有推料箱;除尘单元包含除尘壁管、雾喷头、T型分水管、水泵、水箱和封箱螺帽,除尘箱内部上侧的前后两端均安装有除尘壁管,两个除尘壁管的相对端安装有雾喷头,T型分水管的两个出水口分别连接两个除尘壁管的进水口,水泵安装在除尘箱的上端,T型分水管的进水口连接水泵的出水口,水箱安装在除尘箱的上端右侧,水泵的进水口通过连接短管与水箱连接,水箱上端的加水管螺纹连接有封箱螺帽,该雷蒙磨粉机防尘装置,不仅可对粉尘进行很好的收集处理,还可以将其与水混合起来,更有利于其下一步的工作。

1071

1071

0

0

本实用新型涉及锤头领域,尤其涉及一种双金属复合耐磨锤头。背景技术双金属复合耐磨锤头在日常生活中较为常见,用在破碎机上用来进行地面的粉碎,而现有锤头的下端面为平面,与地面接触时粉碎面积较大,会造成粉碎程度不够的现象,为此,我们提出了一种双金属复合耐磨锤头。实用新型内容本实用新型的目的是为了解决背景技术中存在的缺点,而提出的一种双金属复合耐磨锤头。为达到以上目的,本实用新型采用的技术方案为:一种双金属复合耐磨锤头,包括锤体,所述锤体的下端固定连接有底板,所述锤体的内侧活动设置有内部块,所述锤体的内壁

720

720

0

0

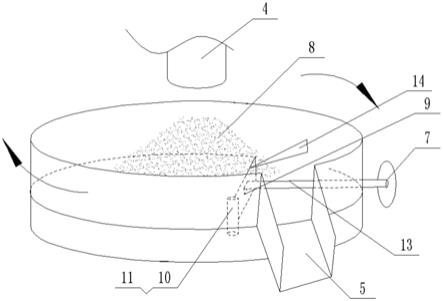

.本实用新型涉及资源与环境技术领域,特别涉及应用于除尘设备的可调节均匀下料圆盘给料机。背景技术.圆盘给料机是由电机经联轴器通过减速机带动圆盘,圆盘转动时,料仓内的物料随着圆盘一起移动,排出量的大小可以用刮刀或闸门来调节,散状物料从料斗装入受料筒中,物料由于失去侧壁支撑,借助自重堆积在圆盘上,用调节螺栓调整套筒与圆盘之间的间隙,可以控制物料在圆盘上的自然堆角,圆盘转动时,物料被圆盘上的卸料刀均匀地刮落到圆盘外落下,落入接料斗中,实现给料。但是这种给料机的下料量波动较大。实用新型内容.为了解决

482

482

0

0

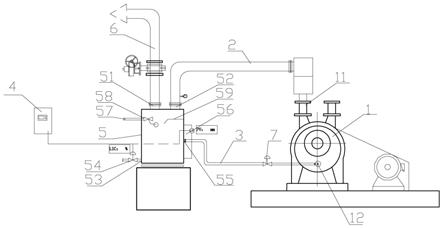

.本实用新型属于固液分离脱水技术领域,尤其是涉及一种水环式真空泵水循环利用系统控制装置。背景技术.水环式真空泵是用来抽吸空气或其它无腐蚀性、不溶于水、不含固体颗粒的气体,经使被抽密闭的容器形成一定的真空。吸入的气体中允许混有微量的液体。水环真空泵属容积式泵,即利用容积大小的改变达到吸、排气的目的。叶轮偏心旋转,当叶轮旋转时(在泵启动前,应向泵内注入适量水),水受离心力的作用,而在泵体壁上形成一旋转水环,水环上部内表面与轮毂相切,沿箭头方向旋转,在前半转的过程中,水环表面而逐渐与轮毂脱离,因此

975

975

0

0

本实用新型涉及一种利用循环水对除尘器集尘的处理系统,包括除尘器、进、排气管以及集尘排放管,其特征在于,在所述的集尘排放管下部设有粉尘集中总管,粉尘集中总管由倾斜管段和直管段所组成,在倾斜管段的顶端设有进水口,在粉尘集总管的下部设有集污水池,直管段插入集污水池内,进水口与工业循环水池相连接,集污水池底部的排污口Ⅰ与工业循环水池相连通;集污水池内的粉尘从排污口Ⅰ被排放到工业循环水池,在工业循环水池中被浓缩后,其沉砂从排污口Ⅱ经排污管Ⅱ送入脱水器进行脱水,脱水后含水率达到10%左右的物料送至尾矿库,而脱水器的排水通过回水管路与循环水水槽循环利用,使除尘器的粉尘达到湿式排放,解决了二次扬尘问题。

1293

1293

0

0

本发明涉及一种磁选‑焙烧‑磁选工艺回收磁选尾矿的方法,包括下列步骤:将铁品位为9~13%,碳酸性铁含量为3%以上的磁选尾矿,给入一段弱磁、一段强磁组成的连续磁选作业,一强尾矿抛尾,一弱精矿与一强精矿合并为一混精矿给入一次闭路磨矿;一次溢流产品给入二段弱磁、二段强磁组成的连续磁选作业,二强尾矿抛尾,二弱精矿与二强精矿合并为二混精矿;二混精矿经过浓缩、过滤、焙烧得到焙烧矿;焙烧矿经三段弱磁抛尾,三弱精矿给入二次闭路磨矿,二次溢流产品给入后续三段连续磁选作业,获得品位为63%以上的最终精矿,品位为7%~10%的最终尾矿。本发明的优点是:铁回收率达到传统的磁选尾矿回收工艺的200%以上。

1269

1269

0

0

本发明涉及一种无底柱挑檐端壁阶段崩落法控制矿岩流动性的放矿工艺,在一种无底柱挑檐端壁阶段崩落采矿法中,阶段内各分段放矿结束后,在除最下分段外的该阶段各分段回采巷道端部,采用注浆方法,将一种液态介质注入并渗透到回采巷道放矿口和端壁周围的覆盖岩石中,静置1-3天,通过回采巷道两侧的排水沟,将覆盖岩中多余水分排掉,再进行下一崩矿步距的爆破、放矿回采工作,使覆盖岩与崩落矿石的流动性明显不同,实现矿石容易放出而岩石不容易放出,有效地提高矿石回采率、降低矿石贫化损失。本发明的优点:挑檐结构注水比较方便;矿石基本以纯矿石的形式放出,损失贫化很小;工艺简单,生产能力大,成本低,且安全可靠、简单易行、效益好。

1105

1105

0

0

本发明公开了一种利用菱镁矿尾矿一步煅烧生产重烧镁砂的方法,该方法的内容包括:采用菱镁矿尾矿为原料,经过混料、成型、烘干、煅烧工艺,低成本高质量地生产重烧镁砂。本发明资源利用率高、能耗低、对环境污染小、产品质量稳定。所生产的重烧镁砂各项性能指标达到GB/T?2273-2007烧结镁砂有关牌号的标准。

978

978

0

0

本发明涉及一种兼具预选抛尾与粗细分级的磁选方法及三产品磁选机,包括卸矿刮板、分散水管、导流板、中矿槽、精矿槽、尾矿槽;磁系包括强磁场磁系、弱磁场磁系;磁铁矿选一段球磨机排矿,给入分选圆筒内,弱磁场磁系和强磁场磁系在分选圆筒和导流板之间形成具有不同磁场强度和磁场梯度的分选空间;分选物料中磁铁矿单体颗粒,先被弱磁场磁系吸附,落入精矿槽,成为品位较高的细粒磁铁矿精矿;富连生体随矿浆流动,落到中矿槽,成为中矿;非磁性的脉石矿物无法被磁场吸附,成为尾矿。优点是:既能预先抛除单体解离的脉石矿物,又能将磁铁矿和连生体分离,得到的磁铁矿直接进入后续磨选作业,得到的连生体中矿返回一段球磨构成闭路循环。

1054

1054

0

0

本发明涉及建筑材料领域的一种综合利用技术,特别是涉及一种以尾矿为骨料的防冻混凝土的制备方法,包括以下重量比的组分:水泥20-25、尾矿粉15-20、尾矿骨料30-40、Ⅲ级粉煤灰5-10、水10-15、尾矿改性剂1-3、防冻剂1.05-1.4,经配料、搅拌制得防冻混凝土。与现有技术相比,本发明的有益效果是:既解决了尾矿废弃物排放占用大量土地且污染环境问题,又解决了建筑技术领域混凝土原材料日益紧张问题,同时也解决了混凝土冬季施工使用凝结时间长、抗冻性能差问题,延长了冬季施工作业时间。

803

803

0

0

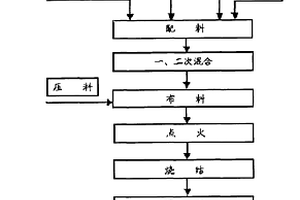

本发明提供一种使用高铝难选褐铁矿的烧结方法。该方法包括烧结料配料、一次及二次混合、布料、点火、烧结、冷却和筛分,其特点是所述烧结料的配比按重量百分比计:高铝难选褐铁矿5%~15%、其它铁矿80%~65%、熔剂13%~16%、燃料2%~4%;在配料前先对高铝难选褐铁矿进行筛分,将小于1mm的高铝难选褐铁矿与熔剂中石灰石粉总量的5~10%混合,并制成其水份为6.5%-7.5%,小于3mm的颗粒,将大于等于1mm的高铝难选褐铁矿按其重量的5~10%打水润湿。本发明实现了使用适宜配加比例的高铝难选褐铁矿进行烧结生产,从而大大降低了烧结原料成本。

844

844

0

0

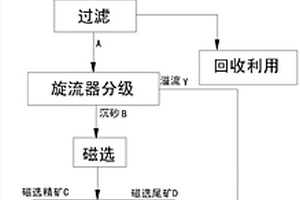

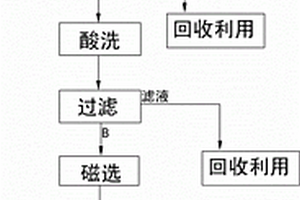

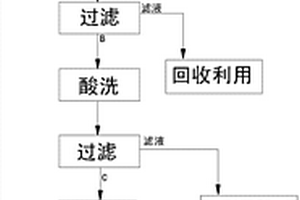

本发明公开一种利用碱浸、分级及磁重联合再选钒钛磁铁精矿的方法。包括如下步骤:将钒钛磁铁精矿置于质量浓度为5~52%的碱溶液中,在280~370℃下碱浸反应0.5~5小时,过滤,得滤液和碱浸滤饼A;将A加水形成质量浓度20%~25%的矿浆给入旋流器进行分级,分级出溢流和沉砂B;再将沉砂B加水制成质量浓度30%~41%的矿浆进行磁选和重选,得到TFe含量范围为63%~68%的铁精矿和TiO2含量范围为50%~70%的钛精矿。本发明的优点是:实现了对钒钛磁铁精矿进行高效选别,碱耗低,减少进入高炉Al和Si等杂质含量、尤其是有害杂质TiO2、S的含量,提高高炉利用系数,减少高炉渣的排放量,降低了炼铁成本,解决了冶炼过程S含量高,污染严重的问题;同时提高钛资源综合利用率。

本发明涉及一种利用煅烧、氧化碱浸、分级及磁重再选钒钛磁铁精矿方法,包括如下步骤:将钒钛磁铁精矿按重量1 : 0.1~0.2的比例加入CaO,在800℃~1400℃的温度下煅烧,煅烧产品A置于质量浓度为5%~52%的碱溶液中,加入氧化剂,然后在220℃~330℃的温度下碱浸反应0.5~2.0小时,得滤液和碱浸滤饼B,再将滤饼B进行分级及磁重再选。本发明的优点是:氧化碱浸中O2或H2O2的引入使含S化合物氧化,加速了反应,降低了反应温度,缩短了反应时间,且选别出TFe含量为63%~69%的铁精矿和TiO2含量为50%~72%的钛精矿,减少进入高炉TiO2、S、Si、Al等杂质的含量,提高高炉利用系数,同时提高了钛资源的综合利用率。

1503

1503

0

0

本发明涉及一种利用氧化碱浸、酸洗及磁重联合再选钒钛磁铁精矿的方法,包括如下步骤:氧化碱浸将钒钛磁铁精矿,置于碱溶液中,加入氧化剂,然后在220℃~330℃的温度下碱浸反应0.5~2小时,过滤,得滤液和碱浸滤饼A,将碱浸滤饼A加水配制成矿浆,再置于H2SO4溶液中,50~90℃下酸洗5~60分钟,过滤,得滤液和酸浸滤饼B;再将B加水制成质量浓度30~35%的矿浆进行磁重联合再选,分别得到TFe含量为66.0~69.5%铁精矿和TiO2含量为70~82%钛精矿。本发明的优点是:氧化碱浸中O2或H2O2的引入使含S化合物氧化,加速了反应,降低了反应温度,缩短了反应时间,大大降低能耗和设备投资。

1089

1089

0

0

本发明涉及一种无底柱垂直端壁阶段崩落法控制矿岩流动性的放矿工艺,在一种无底柱垂直端壁阶段崩落采矿法中,阶段内各分段放矿结束后,在除最下分段外的该阶段各分段回采巷道端部,采用注浆方法,将一种起粘结作用的液态介质注入并渗透到回采巷道放矿口和端壁周围的覆盖岩石中,静置1-3天,通过回采巷道两侧的排水沟,将覆盖岩中多余水分排掉,再进行下一崩矿步距的爆破、放矿回采工作.本发明的优点是:矿石基本以纯矿石的形式放出,损失贫化很小,解决了端部放矿损失贫化大的问题;工艺简单,生产能力大,成本低,且安全可靠、简单易行、效果明显。

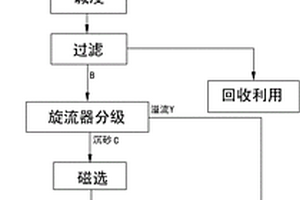

本发明公开一种利用煅烧、碱浸、酸洗及磁重联合再选钒钛磁铁精矿方法,包括如下步骤:在钒钛磁铁精矿中按重量1 : 0.1~0.2的比例加入CaO,在800℃~1400℃的温度下进行煅烧20~60分钟,形成煅烧产品A;将煅烧产品A置于碱溶液中进行碱浸,过滤,得滤液和碱浸滤饼B,将B加水配制成固液质量比为1 : 1~10的矿浆在H2SO4溶液中酸洗,过滤,得滤液和过滤后的酸浸滤饼C;再将C进行磁选和重选,分别得到TFe含量为65%~69%磁铁精矿和TiO2含量为70%~82%钛精矿,SiO2含量为57~62%的最终尾矿。本发明的优点是:降低了NaOH或KOH消耗量,实现了对钒钛磁铁精矿进行高效选别,碱耗低,减少进入高炉Al和Si等杂质含量、提高高炉利用系数,降低了炼铁成本,同时提高钛资源综合利用率。

1002

1002

0

0

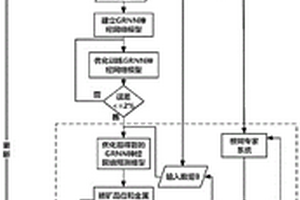

本发明涉及一种浮选加药自适应调控方法,其特征在于,包括以下步骤:采集浮选过程中的检测数据D1,建立综合数据库,并将检测数据D1与历史数据融合构成待整合数据D2进行整合,构建GRNN神经网络预测模型,输入训练数据与历史数据库中精矿品位和金属回收率的对比,采用模糊专家系统,利用Mamdani模糊推理机进行推理,得到药剂添加量;并将得到的药剂添加量和实时采集到的检测数据D1作为GRNN神经网络预测模型的输入样本数据B,获得预测精矿品位和金属回收率数据Y;判断是否满足要求,若满足要求,执行当前的加药量,若不满足,则返回模糊专家系统重新推理,重复S4、S5和S6的操作。实现了浮选精矿品位的稳定性和获得最佳的金属回收率。

1094

1094

0

0

本发明属于冶金原料矿物加工的破碎工艺技术领域,特别是涉及一种四段破碎两次闭路筛分高压辊磨机破矿新工艺。采场原矿经过粗破碎作业生产出粗破碎产品给入中破碎作业,生产出中破碎产品进入细破碎筛分作业,筛上产品给入细破碎作业,细破碎作业的排矿产品返回细破碎筛分作业进行再筛分。筛下产品给入高压辊磨机作业,高压辊磨机作业破矿产品进入辊磨机筛分作业,筛上产品返回辊磨机作业进行再破碎,筛下产品成为最终破碎产品送到球磨机作业。其优点是:可降低能耗20~30%,提高处理能力30~40%,节约钢球消耗90%,简化工艺流程,节约投资25~30%,降低操作维护费用,矿石适应性强,可处理含水15%的矿石。

北方有色为您提供最新的辽宁鞍山有色金属选矿技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日