全部

832

832

0

0

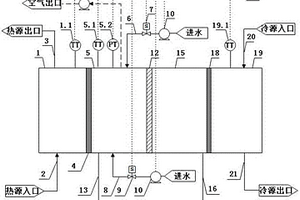

本发明涉及一种利用微藻处理高硝废水的方法,主要解决现有技术中无法处理高硝态氮废水、也无法同时培育微藻产品的问题。本发明通过采用一种利用微藻处理高硝废水的方法,通过发酵、反应、浓缩和干燥,使微藻能够快速而彻底地吸收高硝态氮废水中高浓度硝酸根离子,并制得微藻产品,完成氮源的资源化回收利用,同时设置紫外杀菌技术进行在线杀菌处理,以保证连续运作的技术方案较好地解决了上述问题,可用于高硝废水处理中。

657

657

0

0

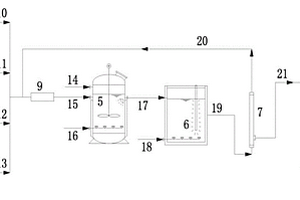

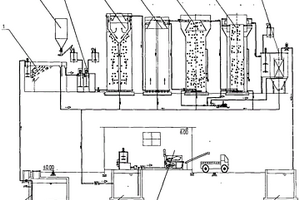

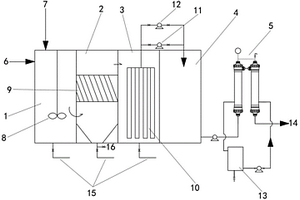

本发明提供一种实现燃煤电厂烟气脱硫废水零排放的处理系统和方法。所述处理系统包括调节池、管式微滤膜装置、一级反渗透膜装置、二级反渗透膜装置和蒸发结晶装置。所述处理方法包括:1)废水调节pH值至10~12,去除Ca2+和Mg2+;2)将废水通入管式微滤膜装置,实现粒径大于0.05μm的悬浮固体颗粒的去除,且出水水质达到反渗透膜进水水质要求;3)出水通入一级反渗透膜装置,去除溶解盐类、胶体和有机物;4)经处理后的出水中的淡水回用,浓水进入二级反渗透膜装置进一步去除废水中残余的溶解盐类、胶体和有机物;5)经二级反渗透膜装置处理后的出水中的淡水回用,浓水通过蒸发、结晶进行进一步处理,实现废水零排放。

877

877

0

0

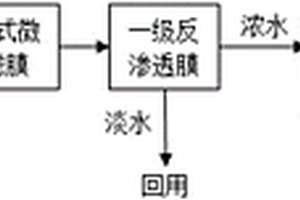

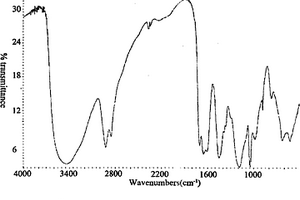

本发明提供了一种环丁烯砜结晶废水的回收方法。环丁烯砜结晶废水中含有二氧化硫,该回收方法包括:将环丁烯砜结晶废水与碳酸盐进行反应,以将二氧化硫转化为亚硫酸盐;其中,碳酸盐微溶于水或不溶于水;将亚硫酸盐与氧化剂进行氧化反应,得到硫酸盐沉淀和脱硫废水;将环丁烯砜溶于脱硫废水中,然后进行加氢反应,得到环丁砜。该回收方法能够有效去除废水中的二氧化硫,且采用的碳酸盐为微溶或不溶的化合物,因而上述反应过程安全、稳定,不会在反应过程中放出大量的热量,这有利于抑制环丁烯砜分解,同时还有效回收了废水中的环丁烯砜。

940

940

0

0

本发明涉及一种PVA生产装置废水的处理方法,步骤为:步骤1,将生产装置废水pH调节到2~4;步骤2,生产装置废水进入铁碳微电解反应池进行反应;步骤3,生产装置废水进入Fenton氧化反应池进行反应;步骤4,向Fenton氧化反应池的出水中加入碱,絮凝沉降该出水中的铁离子;步骤5,Fenton氧化反应池的出水进入一级好氧反应池进行反应;步骤6,一级好氧反应池的出水进入二级好氧反应池进行反应,出水经过二沉池沉降后达标排放。本发明所述的处理方法,采用组合工艺弥补单一工艺对PVA生产装置废水COD去除不彻底的缺陷,深度处理PVA生产装置废水,最终实现PVA生产装置废水的达标排放,处理效果显著,维护简单,投资少,成本低。

883

883

0

0

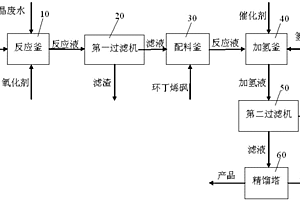

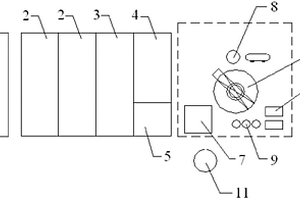

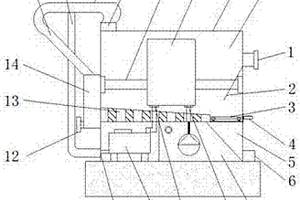

本实用新型公开了一种废水零排放处理装置,具体涉及一种频繁倒流真空膜蒸馏废水浓缩减量装置,主要设有热源室、蒸发室、冷却室、冷源室、换热板、蒸馏膜、冷凝板、废水进水泵、电磁阀、真空泵、冷凝水抽吸泵、浓盐水抽吸泵、PLC控制柜。本装置设置频繁倒流搅动装置,通过频繁切换进水模式,起到搅动均匀废水水质,冲刷擦洗蒸馏膜膜表面的作用,延长了蒸馏膜使用寿命,提升了处理高含盐废水的能力,根本上解决了温差极化和浓差极化所带来的瓶颈性制约,装置外壳、过流部件和蒸馏膜均为非金属材质,耐酸碱,耐腐蚀,模块化设计,集成化程度高,自动化程度高,运行稳定高效。

974

974

0

0

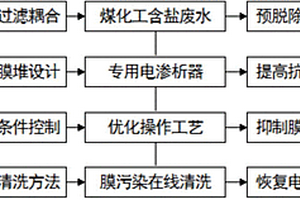

本发明涉及一种用于煤化工含盐废水脱盐的电渗析膜污染综合防治方法。本发明包括以下步骤:1)利用物化法与膜技术的耦合与协同作用,预脱除煤化工含盐废水中的有机物、微生物、胶体、颗粒悬浮物、Ca2+和Mg2+及其他高价离子;2)采用适于煤化工含盐废水处理的电渗析器,提高设备抗污染性能;3)控制施加电位、溶液流速、温度、浓水pH和倒极周期,使电渗析过程在极限电流密度以下运行;4)对煤化工含盐废水电渗析形成的膜污染进行在线清洗。本发明从预脱除污染物、使用专用电渗析器、优化操作工艺、膜污染在线清洗等方面进行电渗析膜污染防治,即利用不同技术的协同作用防治电渗析处理煤化工含盐废水时形成的膜污染。

853

853

0

0

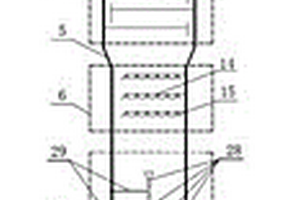

本发明涉及催化湿式氧化降低废水中COD的方法,用以解决降低废水中的COD效率低的问题。本发明采用催化湿式氧化降低废水中COD的方法,将所述废水和含氧气的氧化剂,在装填有复合催化剂床层的固定床反应器中反应,除去废水中的还原性物质,所述复合催化剂床层包括至少一个由金属氧化物催化剂层和贵金属负载型催化剂层构成的单元;在所述单元中,所述金属氧化物催化剂层位于贵金属负载型催化剂层的下部;在催化湿式反应过程中,废水和氧化剂的流动方向是先经过金属氧化物催化剂层再经过贵金属负载型催化剂层的技术方案,较好地解决了该问题,可用于丙烯腈急冷塔废水的净化处理。

760

760

0

0

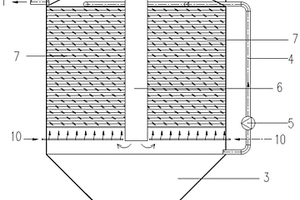

本实用新型提供了一种高磷废水回收处理设备,出水集水槽设置在筒体上部周围,沉降区设置在筒体下部呈倒置的锥形,回流管路进水口安装在筒体下部、沉降区上部,进水管安装在筒体中心,进水管周围安装着流化床,流化床内填充铁原料,沉降区底部安装有过滤回收装置,流化床下部、沉降区上部、筒体内安装有曝气管,常温运行条件即可,操作简单方便,增加了回流装置,同时使用了曝气系统,使二价铁转化为三价铁,且增加了含铁原料与高磷废水的接触面积,缩短了废水的停留时间;使反应生成的新生态磷酸铁以回流至反应区的含铁晶核为核,聚集增大,加速沉降,提高废水的浓缩率,保证废水排放达标和其资源化利用。

890

890

0

0

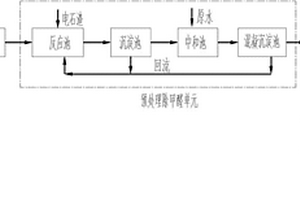

一种含甲醛高浓度有机酸性废水的处理方法,主要包括:A)废水收集至集水池,稳定、均化水质;B)集水池废水进入反应池,投加电石渣催化水中甲醛发生聚合反应,控制反应pH10~12,温度为60~90℃;C)除醛反应后废水进入沉淀池;D)沉淀池的上清液自流至中和池,调节水质pH6~9;E)中和后出水进入混凝沉淀池并投加混凝药剂;F)沉淀出水进入调配池并投加氮类营养盐物质;G)调配池出水送至厌氧生化处理单元;H)厌氧生化处理的出水自流入好氧生化处理单元;I)好氧生化处理的出水送至排水池。本发明的出水CODCr<60mg/L,甲醛未检出,优于《污水综合排放标准》(GB8978-96)一级标准。

969

969

0

0

本发明涉及一种对含重油废水进行处理的系统,包括相互联通的预处理单元、混凝气浮单元、氧化及生化处理过滤单元,预处理单元包括依次连接的隔油池、调节池及清水池,所述的清水池侧部连接有渣池,混凝气浮处理单元包括加药装置、气浮池、出水池以及与气浮池、出水池连接的控制装置,该控制装置连接有溶气罐及药剂罐,氧化及生化处理过滤单元内有强氧化剂,出水连接原有的再生废水池即生化池或活性炭过滤系统。与现有技术相比,本发明利用现有现场油污水处理设备进行改造并进行现场处理试验,使用方便且成本较低,能够很好的处理含有重油的废水,既解决了废水出水达标难的问题,又达到了回收利用的目的。

1135

1135

0

0

本发明公开了一种去除废水中难降解有机磷的方法,该方法包括:将含难降解有机磷的废水和含溴废水按一定比例加入电化学反应器中,电解反应一定时间,废水中的溴离子被氧化成溴,溴迅速与水反应生成氧化性很强的次溴酸,从而能氧化降解废水中的有机磷。本发明所述的方法是以废治废,处理成本低,效果好,容易实施。经本发明处理后,可以去除废水中90%以上的有机磷,处理后废水可以单独进入生化系统,或是与其他废水混掺后进入生化系统进行处理。

857

857

0

0

本发明属于化工生产废水处理领域,具体涉及一种煤焦造气工艺生产合成氨过程中的生产废水预处理方法。主要包括以下步骤:1)液膜萃取分离废水中酚类物质;2)络合沉淀去除废水中的氨氮;3)碱解再生络合剂并精馏回收氨水。经过本发明的预处理方法使合成氨生产废水中酚去除率达到99%以上,氨氮去除率达到97%以上;乳化液和络合剂均可以循环使用;同时可以回收酚和氨水。经过预处理后的废水可直接进入A/O生化处理系统。处理后废水各指标均达到《污水综合排放标准》(GB?8978-96)一级。

815

815

0

0

本发明涉及废水处理领域,尤其涉及一种脱硫废水处理系统及处理方法。一种脱硫废水处理系统,其特征在于,包括三联箱机构、芒硝絮凝机构、纯碱絮凝机构、膜蒸馏机构和双极膜电渗析机构;所述三联箱机构、所述芒硝絮凝机构、所述纯碱絮凝机构、所述膜蒸馏机构和所述双极膜电渗析机构依次相连通;所述三联箱机构与所述双极膜电渗析机构相连通;所述芒硝絮凝机构、所述纯碱絮凝机构上设置有污泥排出口,且所述污泥排出口连接一浓缩池;所述浓缩池连接一压滤装置。本发明提供的基于双极膜电渗析机构的脱硫废水零排放处理方法,实现了燃煤电厂脱硫废水的零排放和资源化。

879

879

0

0

本发明提供了一种含盐废水加载絮凝除硬的方法,包括:选择第四纪黄土性母质发育的灰钙土类来构建重介质载体;向含盐废水中投加重介质载体,搅拌均匀;然后向含盐废水中投加软化剂,继续搅拌;向含盐废水中加入助凝剂,搅拌均匀;以及将含盐废水送入澄清池进行沉降。本发明提供的加载絮凝除硬方法不仅软化效果好,且载体性能稳定,成本较低,适用性强,原料广泛易得,可有效解决盐水软化过程中絮体颗粒细小、分散性强,难以沉降以及污泥松散、体积过大等问题。

966

966

0

0

本发明公开了一种双甘膦生产废水预处理方法,包括以下步骤:1)酸析工艺回收双甘膦;2)催化碱性水解-汽提脱氨,回收氨水、去除甲醛、使废水中有机磷分解成无机磷。本发明的预处理方法,操作简单,成本低廉,可以有效回收废水中有用物质,降低废水中难降解类有机污染物负荷,提高废水的生化可行性。经过预处理后,双甘膦生产废水的COD去除率大于72%,有机磷去除率大于95%,无机磷去除率大于99.9%,甲醛去除率大于95%,显著提高了废水生化可行性,B/C值由0.1提高至0.4。

646

646

0

0

本发明公开了一种烟气脱硫塔和烟气除尘、脱硫及废水处理工艺。一种烟气脱硫塔,由上至下依次为烟气排放区、除雾区、塔盘区、喷淋区、急冷降温区和废水处理区;所述废水处理区通过一块竖直隔板I分为氧化絮凝区和循环清液区,循环清液区顶部通过隔板II将循环清液区与氧化絮凝区及喷淋区完全隔开;所述的竖直隔板I设置过滤介质;所述烟气管线II延伸至氧化絮凝区内部,氧化絮凝区内部的烟气管线II由下到上依次水平分布若干组烟气支管。本发明在一个塔内进行烟气除尘、脱硫、除盐及废水处理,大幅降低占地面积,降低装置建设、改造所需的费用及装置操作费用。

992

992

0

0

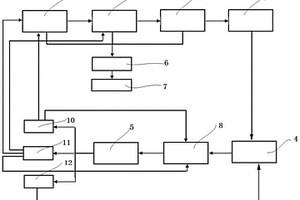

本发明公开一种高难度有机废水处理工艺。在双(三)联槽中调节高难度有机废水PH值至7.5?8.5,通过气浮设备或者隔油沉淀池等去除悬浮物、胶体、浮渣后与回流水进行调配,调配后污水进入自循环厌氧流化床反应器内进行厌氧处理,厌氧处理分为两级,一级采用自循环厌氧反应器,二级采用厌氧/兼氧反应器;经厌氧处理后进入两级好氧流化床反应器,一级好氧流化床与厌氧/兼氧反应器形成自回流,进行进硝化与反硝化反应;二级好氧流化床出水进入混凝过滤池,混凝后通过MBR膜过滤达标排放。通过上述组合方式处理,能有效的处理高难度有机废水,使处理后的高难度有机废水达到国家污水综合排放标准(GB8978?2002)标准。

705

705

0

0

本发明提供了一种轴承打磨废水的回用处理方 法, 包括 : 在150-300rpm的搅拌速度下, 加入聚二甲基二烯丙基 氯化铵阳离子型有机混凝剂, 浓度为8~10mg/L; 20秒钟后加入 无机混凝剂; 继续搅拌20秒钟后, 加入非离子有机高分子絮凝剂 然后搅拌速度由150-300rpm降至80-120rpm, 持续至少搅拌 5分钟后, 停止搅拌, 静止沉降10分钟以上即可出水。本文所述 的处理工艺, 主要用于轴承加工废水的处理。

1108

1108

0

0

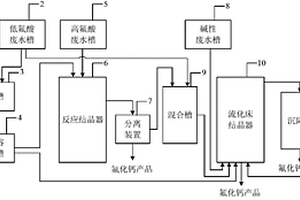

本实用新型提供一种处理太阳能电池片生产中含氟废水的系统,由废水储槽、钙盐溶液储槽、反应结晶部分、混合槽与流化结晶部分构成,废水储槽包括低氟酸废水槽、高氟酸废水槽与碱性废水槽;钙盐溶液储槽部分由依次连通的碳酸钙储槽、溶解槽与钙盐溶液储槽构成,溶解槽还与低氟酸废水槽连通;反应结晶部分由依次连通的反应结晶器与分离装置构成,反应结晶器还与钙盐溶液储槽和高氟酸废水槽连通;混合槽分别和分离装置与低氟酸废水槽连通;流化结晶部分由相连通的流化床结晶器与沉降槽构成,流化床结晶器分别和钙盐溶液储槽、混合槽、碱性废水槽与沉降槽连通。本实用新型在处理过程中不会产生二次污染物,并且可得到粒度和纯度较佳的氟化钙产品。

873

873

0

0

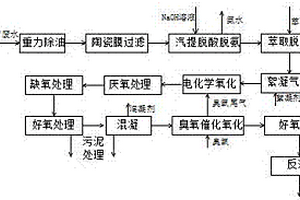

本发明公开了一种用于煤中低温干馏废水的处理及回用方法,该方法依次包括预处理、生化处理和深度处理及回用,先将废水进行重力隔油、过滤后通过汽提脱酸脱氨,再通过萃取脱酚、絮凝气浮去除乳化油和悬浮物,电化学氧化降低COD后进入生化处理即厌氧处理、缺氧处理和好氧处理,最终通过深度处理及回用为混凝处理、臭氧催化氧化处理、MBR处理和反渗透处理,出水达标回用;本发明通过各单元合理优化组合配置,实现了对废水中焦油、氨、酚的高效回收和中低温干馏废水的深度处理,最终经过脱盐回用,实现了污染去除和水资源的循环使用。

1016

1016

0

0

本发明公开了一种丙烯酸及其酯废水的臭氧催化湿式氧化方法。该方法包括:以臭氧作为氧化介质,将丙烯酸及其酯废水与催化湿式氧化催化剂在室温常压下接触进行反应,该催化剂包括下述核壳结构组分,该核壳结构组分是以活性炭为核,以含贵金属和稀土金属的氧化铝为壳。该方法所采用的催化剂具有催化性能良好、耐磨性能强、使用稳定性好的特点,能够在室温常压下具有较高的有机物的去除率,且使用周期长。

840

840

0

0

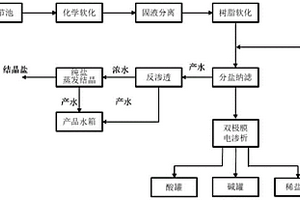

本发明公开了一种脱硫废水零排放处理工艺,该工艺包括以下步骤:(1)将脱硫废水进行预处理;(2)将预处理后的脱硫废水进行分盐纳滤,得到富氯化钠的分盐纳滤产水和富硫酸钠的分盐纳滤浓水;(3)利用反渗透工艺对所述分盐纳滤产水进行纯盐浓缩,得到回用水和纯盐浓缩浓水;对纯盐浓缩浓水进行蒸发结晶,得到结晶盐和回用水;(4)利用双极膜电渗析对所述分盐纳滤浓水进行处理,得到酸液、碱液和稀盐液;将稀盐液返回至步骤(2)与预处理后的脱硫废水混合并进行分盐纳滤。本发明的工艺可以有效保障纳滤和反渗透膜系统对进水硬度和浊度的要求,延长膜的使用寿命,降低零排放处理工艺的成本,减少固废产量,实现废水资源化。

705

705

0

0

一种含铬废水处理与铬资源回收的方法,其特征在于,包括下列步骤,步骤一,调节含铬废水中铬的价态至三价,再调节废水的pH至8~13之间;步骤二,随后向废水中加入纳米磁颗粒,混合反应时间为2~60min,使磁颗粒和铬结合形成磁颗粒‑铬复合物;所述磁颗粒粒径为3‑1000nm;步骤三,用磁铁吸附磁颗粒‑铬复合物,排出达标废水;步骤四,用强氧化剂对磁颗粒‑铬复合物进行处理,将三价铬氧化为六价铬,使磁颗粒和铬解离;解离处理时间为5~120min;解离处理温度为5~120℃;本发明流程简单,所用药剂种类少,不需要有机粘结剂,磁颗粒可重复使用,铬资源可有效回收。

655

655

0

0

本发明涉及化工废水处理技术领域,特别涉及一种微纳米气泡‑零价铁耦合生物法废水处理系统,其中,所述微纳米气泡‑零价铁耦合生物法废水处理系统,包括依次设置的微纳米气泡‑零价铁单元和生物膜处理单元,所述微纳米气泡‑零价铁单元包括零价铁反应器;所述生物膜处理单元包括依次设置的厌氧生物滤池、兼氧生物滤池和曝气生物滤池。本发明提供的微纳米气泡‑零价铁耦合生物法废水处理系统可有效的将大分子、高分子难生物降解有机物转化为小分子可生物降解有机物、或完全矿化,将氰化物、硫氰化物完全矿化,同时快速的去除废水中COD、酚类、氨氮、硝态氮、亚硝态氮、有机氮、微量磷、氰化物、硫氰化物,具有极为广泛的市场应用前景。

800

800

0

0

本发明公开了一种钛硅分子筛生产废水的处理方法,该方法包括:将所述钛硅分子筛生产废水的pH值调节至碱性,将调节pH值后得到的废水进行蒸发,将蒸发得到的蒸出液的pH值调节至6-9,然后进行生化处理,将蒸发得到的蒸发残液进行填埋处理或焚烧处理。根据本发明的所述钛硅分子筛生产废水的处理方法能够实现对钛硅分子筛生产废水进行有效处理。

1027

1027

0

0

本发明涉及废水处理领域,公开了一种处理溴化钠废水的方法,包括:(1)将溴化钠废水进行预处理,以得到溴化钠被浓缩至溴离子浓度不低于10000mg/L的浓缩废水;(2)在电解槽中电解浓缩废水,得到溴单质、氢气和氢氧化钠溶液,其中,所述电解槽为离子交换膜电解槽。本发明能够在处理溴化钠废水的同时将含有较高浓度溴化钠的浓缩废水转化为可利用的资源。

743

743

0

0

一种处理硫化促进剂CBS废水的方法,其特征在于包括如下步骤:称取上述硫化促进剂CBS废水,加入磺化剂,搅拌溶解;升温,向该废液中加入酮类化合物,在搅拌条件下磺化;将反应体系升温,加醛类化合物反应;将反应产物加入硫化促进剂CBS废水中,继续反应,制得水煤浆添加剂溶液。一方面有效解决了此类化工废水的排放和治理难题,减少了有机废水对环境的污染。另一方面也降低了水煤浆的成本,实现了变废为宝的目的。

870

870

0

0

本发明提供了一种高浓度废水的预处理方法,包括:设置对废水进行电化学氧化、催化氧化和吸附处理的三维电极电化学反应器;对所述废水进行电化学氧化、催化氧化和吸附处理,降解和吸附所述废水中的有机物污染;然后经沉降处理后得到并排出上清液;其中,所述三维电极电化学反应器包括电解池、安装在电解池中的一对固态电极以及位于电解池中的粒子电极;其中,所述三维电极电化学反应器的粒子电极在悬浮状态下,对所述废水进行电化学氧化、催化氧化和吸附处理。经本发明的方法处理后,对于COD在几万至十几万mg/L的高浓度有机废水,COD浓度可降至10000mg/L以下,达到废水进入厌氧和好氧生化系统的基本条件。

648

648

0

0

本实用新型公开了一种节能环保式MVR制盐废水处理装置,包括废水注入口、废物槽和压缩机,所述废水注入口左侧的机体内部设置有坡道,所述蒸发罐外侧设置有废水槽,所述垫板右侧安装有挡板,所述废物槽右下方设置有排污口,所述废物槽左侧安装有水箱,所述水箱内部安置有水泵,所述水管接入口后方与浮球阀相连接,所述压缩机左侧设有回气口,所述压缩机右上方通过进气口与蒸发罐相连接,所述回气口上方与气体管道相连接,所述分支管与冷凝管相连接,所述下方的分支管与液体管道相连接,所述蓄水箱左侧设有外接口。该节能环保式MVR制盐废水处理装置使用物理加热的方法,利用蒸馏的技术处理废水,节省了大量化学物质,降低了废水处理的成本。

901

901

0

0

本实用新型涉及一种电解锰氨氮废水处理的成套装置,包括调碱箱、斜板沉淀槽、陶瓷膜水箱、出水水箱和膜吸收系统,调碱箱上设有废水进水口和加碱口,调碱箱内设有搅拌器,调碱箱连通斜板沉淀槽,斜板沉淀槽的上部出水,连通陶瓷膜水箱,陶瓷膜水箱内设有陶瓷膜组件,陶瓷膜组件通过排水管道连通出水水箱,排水管道上设有自吸泵,同时与排水管道并联的设置有反冲洗管道,反冲洗管道上设置反冲洗水泵;出水水箱的底部设置出水管,连通膜吸收系统的进水口,出水管上设置水泵,膜吸收系统的出水口连通废水出水口。本实用新型可以有效实现电解锰废水中氨氮的回收利用,减少了高浓度氨氮废水处理过程中二次污染的问题,同时成本较低,简单易行。

中冶有色为您提供最新的北京北京有色金属废水处理技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日