全部

792

792

0

0

本发明公开了一种用于碱性电催化析氢的复合材料及制备方法,所述的复合材料由钴基ZIF‑67和碳组成,所述的复合材料如通式(I)所示:ZIF‑67/C(I),其中ZIF‑67为Co‑2‑甲基咪唑。制备方法通过将Co(NO3)2·6H2O和2‑甲基咪唑的甲醇溶液混合得到ZIF‑67纳米材料,然后将ZIF‑67纳米材料与导电碳黑的水分散液和Nafion溶液混合超声制备得到ZIF‑67/C纳米电催化剂。本发明方法简单、价格低廉,制备得到复合材料具有更好的电催化析氢性能和稳定性。

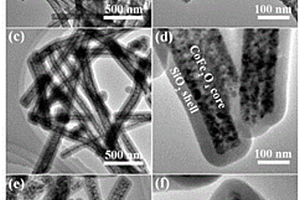

本发明提供了一种具有一维核壳纳米结构的Co3Fe7/SiO2复合材料,具体由Co3Fe7核层纳米颗粒原位装载在SiO2壳层内部而成。本发明还提供了该复合材料的制备方法,通过将聚合物溶液辅助的静电纺丝技术、Stöber技术和氢气热还原技术相结合的方法对一维核壳纳米结构的Co3Fe7/SiO2复合材料进行可控制备。本发明制备的具有一维核壳纳米结构的Co3Fe7/SiO2复合材料分散性良好、成分纯度高、Co3Fe7芯层纳米颗粒与SiO2壳层厚度尺寸分布均匀;其室温磁性能随SiO2壳层厚度和热还原温度的变化而可灵活调控,满足不同需求;其制备方法成本低廉、操作简单、工艺参数可控。

1077

1077

0

0

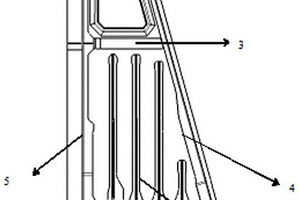

一种连续纤维增强热固性树脂基复合材料3D打印工艺,先选取热固性树脂预聚物、高温固化剂、光固化树脂预聚物和光引发剂作为预浸原料,将其加热混合均匀后,采用连续干纤维丝束预浸此树脂预聚物体系,浸渍之后冷却制得连续纤维增强热固性树脂基复合材料丝材;将复合材料丝材输送到3D打印头中,再次加热,熔融的丝材从打印喷嘴牵引出来,丝束一经牵引出来后立即通风冷却,时经过随动紫外光源辐照,完成预固化;循环逐层打印,从而制得预成型构件;最后将预成型构件置于可引发热固化反应的温度环境下固化成型,最终制得3D打印成型构件,本发明实现连续纤维增强热固性树脂基复合材料构件的3D打印快速成型。

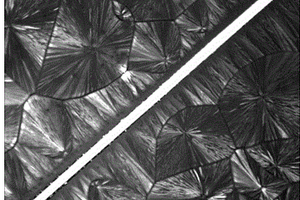

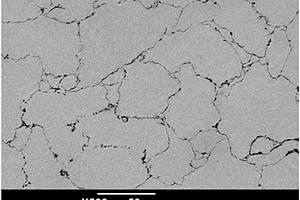

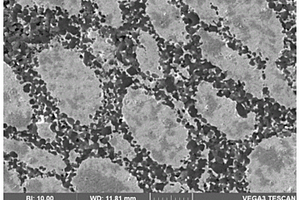

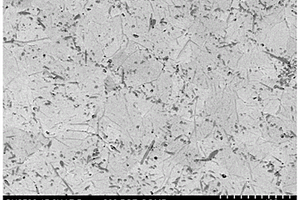

一种调控Ti-Zr-Nb-Cu-Be系非晶复合材料微观结构的方法,采用高熔点的钼丝进行悬吊和过热处理的方法,在熔体处理过程中将钛基非晶复合材料的原始粗大组织完全消除。同时,过热处理可以使得合金熔体得到净化,在凝固过程中获得更大的过冷度,实现形核率的急剧增大,从而可以获得彻底的细化第二相。

1146

1146

0

0

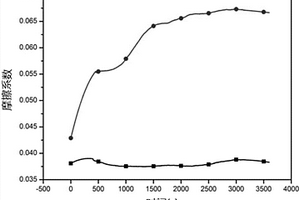

本发明涉及合成树脂及塑料技术领域,具体涉及一种氰酸酯树脂?M系列二氧化钛复合材料的制备方法。氰酸酯树脂?M系列二氧化钛复合材料的制备方法,包括如下步骤:(1)M粒子预处理;(2)多步接枝处理工艺;(3)复合材料浇铸体板材的制备。本发明引入少量M系列二氧化钛粒子,改善CE的固化性能及摩擦性能。复合材料摩擦因数降低约43.5%,摩擦损耗降低68.1%,耐磨性能提高。

1153

1153

0

0

一种零膨胀LAS/SiC复合材料的制备方法,先粉末烧结法制备LAS粉体,再采用粒径匹配的SiC粉体作为零膨胀LAS/SiC复合材料的调节剂,根据比例计算对材料热膨胀系数进行宏观调控;最后采用热压烧结方法、后期加工处理制备零膨胀LAS/SiC复合材料,本发明所得的复合材料致密化程度高,基体在高温下发生软化有利于致密化的进行,再加上外加压力加快了这种致密化过程,能够迫使无压条件无法排出的气孔在应力作用下消除,均化组织,降低气孔率,提高材料的强度。

990

990

0

0

一种提高尼龙6纤维增强复合材料界面结合强度的方法,其主要特征,包括以下步骤:1)对尼龙6纤维进行改性;2)将步骤1改性后的尼龙6纤维同环氧树脂进行机械共混,然后将混合粉料放入平板硫化机模具中成型,对预成型坯料进行预塑;3)迅速将温度升到180~185℃,保持50~60min,使模压料成型,然后采用随炉降温的方式降温到100℃后将压力撤掉;4)将步骤3)模压成型后的复合材料连同模具一起取出,冷却至室温,获得复合材料,工艺方法简单,制得的复合材料有很好的界面结合强度和优异的力学性能。

1054

1054

0

0

本发明提供一种高强度软磁复合材料的制备方法,选用储量丰富的Fe为磁性粉末材料,原料廉价;采用液相还原法获得钝化铁粉,再采用高能球磨对高纯氧化镁粉末进行球磨,获得粒度为80nm~100nm的颗粒,再通过机械混合法使钝化铁粉和细化的氧化镁粉末混合均匀,经过压制、热处理获得高强度软磁复合材料;制备出的软磁复合材料电阻率大、涡流损耗小、孔洞缺陷少,强度高。该高强度软磁复合材料应用于电磁推力轴承的定子和推力盘。

本发明涉及一种定向石墨烯/双马来酰亚胺多层次复合材料及其制备方法,其特征在于组份为:0.1~50质量分数的GNS@Fe3O4、0.1~50质量分数的超支化聚硅氧烷修饰的石墨烯、100质量分数的二苯甲烷型双马来酰亚胺和10~100质量分数的二烯丙基双酚A。本发明既可抑制石墨烯因π-π堆积而团聚的缺陷,又可赋予石墨烯磁响应性,调控石墨烯在树脂中的分布形态,同时又能充分发挥石墨烯与Fe3O4在减摩抗磨性方面的协同效应,使所制备的复合材料具有高韧性、高强度、超耐磨、自润滑等特点。

980

980

0

0

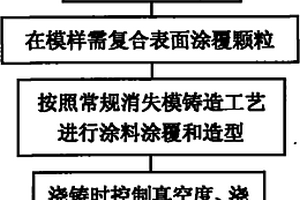

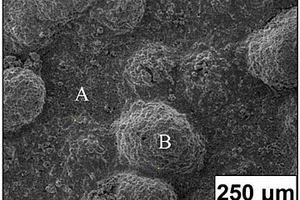

本发明公开了一种高锰钢基SiC颗粒表面复合材料的制备方法,该方法首先对SiC颗粒进行表面处理,然后制备消失模模样,并在消失模模样相应于零件的磨损面覆加SiC颗粒膏块,对处理后的模样按照常规消失模浇铸工艺进行造型、涂覆涂料,浇注时采取负压实型铸造工艺,选用高锰钢作为浇铸基体材料,并将浇铸温度控制在1350℃,浇注后空冷20min。铸型经冷却、脱型、清理后获得烧结较好的表面高锰钢基SiC颗粒复合层。采用本发明的方法制备的高锰钢复合材料,提高了整体强度和硬度,使零件在使用过程中的耐磨表面减少磨损,提高耐磨性,提高寿命。其工艺简单,适用性强,可广泛应用于冶金、矿山、建材等诸多行业。

935

935

0

0

一种二氧化硅/氧化石墨烯复合材料润滑油的制备方法,本发明涉及润滑油和润滑脂领域。本发明要解决现有基础润滑油存在摩擦系数高,润滑效果差的技术问题。方法:一、预处理石墨;二、预氧化石墨;三、制备氧化石墨烯;四、制备二氧化硅/氧化石墨烯复合材料;五、研磨,粉碎,得到粉体;六、将步骤五处理后的复合材料粉体添加到润滑油基础油中,搅拌,分散,得到润滑油。本发明对Hummer’s法进行了改进,并制得了性能优异的二氧化硅氧化石墨烯复合材料,将其用于润滑油之后,对其润滑效果有显著提高。本发明制备润滑油用于润滑油、润滑脂领域。

969

969

0

0

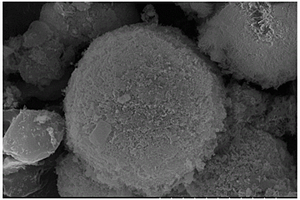

本发明公开了一种磁性分子筛/秸秆炭复合材料及其制备方法和应用,通过FeCl2·4H2O和FeCl3·6H2O加入水中,超声搅拌得到磁性Fe3O4;以铝酸钠为铝源,硅酸钠为硅源,水为溶剂,得到4A分子筛;以玉米秸秆为原料得到样品秸秆炭;向溶胶中加入氯化钙、柠檬酸、秸秆炭和磁性Fe3O4,经煅烧、晶化等一系列工艺制备磁性分子筛/秸秆炭复合材料。该磁性分子筛/秸秆炭复合材料具有比表面积高、吸附性能强、通过外加磁场容易和反应液分离等优点,可以提高化学反应速度,节能环保,而且制备的磁性分子筛/秸秆炭复合材料粒径均匀,形貌规则。

909

909

0

0

本发明公开了一种高致密银基钨掺杂二氧化钒复合材料的制备方法,具体步骤包括:首先制备V0.97W0.0302粉体;然后采用双V型混粉技术将制备的V0.97W0.0302粉体与银粉混合均匀,然后冷压,得到混合粉体;最后将得到的混合粉体采用气氛保护热压烧结,得到高致密度Ag/V0.97W0.0302复合材料,本发明的制备方法,使银在熔融状态下与功能相V0.97W0.0302发生扩散和结合,既保持了银高电导率的特性,又保持了V0.97W0.0302在0℃发生相变的特性,使得制备的高致密度Ag/V0.97W0.0302复合材料相较于现有的Cu/V0.97W0.0302复合材料,各温度下电导率更高,应用范围更广泛,以满足某些行业的特殊需求。

980

980

0

0

本发明公开了生物质碳/纳米草状CoNiO2复合材料的制备方法,具体为:首先,将葡萄糖分散到去离子水中,加入干酵母,静置,之后洗涤酵母菌溶液,真空抽滤,洗涤、过滤、干燥,得到酵母菌粉末,加入戊二醛进行水热反应,洗涤,干燥,碳化,再加入KOH溶液中,超声分散,干燥,进行二次碳化,然后将二次碳化物、硝酸钴、硝酸镍、NH4F、尿素和去离子水混合,进行水热反应,洗涤,过滤,碳化,即可得到生物质碳/CoNiO2复合材料。利用生物质碳的生物质结构,降低界面的阻抗匹配,从而使电磁波更好的进入到复合材料内部;且对电磁波进行多次反射和散射,从而提高复合材料的电磁屏蔽性能。

904

904

0

0

一种改性丁苯橡胶复合材料的制备方法,属于材料制备领域,其特征在于包括如下步骤:采用转矩流变仪,首先加入SBR混炼,然后加入硬脂酸、氧化锌和促进剂CZ混炼,再加入白炭黑、KH‑550或EPDM‑g‑MMH或EE‑UG混炼后排胶;然后加入到开放式炼胶机上加硫黄混炼,薄通后下片,制得混炼胶;停放后在平板硫化机上硫化成型,制成复合材料。提高SBR/白炭黑复合材料的力学性能及耐磨性,改善压缩疲劳性能;采用EEUG改性的SBR/白炭黑复合材料具有更加优异的力学性能。

836

836

0

0

一种橡胶复合材料的准备方法,属于材料制备领域,其特征在于:将FKM在开炼机上塑炼,按FKM混炼胶配方制得FKM混炼胶;将MVQ混炼胶按MVQ混炼胶配方制得MVQ混炼胶;将MVQ混炼胶和FKM混炼胶共混,制得MVQ/FKM并用胶;将MVQ/FKM并用胶与配合剂进行混炼,再与经过硅烷偶联剂处理的CF混合进行一段硫化和二段硫化,制得CF/MVQ/FKM复合材料。以MVQ/FKM并用胶为基相、CF为补强相制备复合材料,经硅烷偶联剂处理的CF与MVQ/FKM并用胶之间存在化学结合,硅烷偶联剂在橡胶与CF之间起到了桥梁作用,把CF和橡胶牢固地连接在一起,从而增强了复合材料的综合物理性能。

734

734

0

0

本发明涉及功能材料技术领域,具体涉及一种碳纳米管和对天然橡胶复合材料的制备方法。碳纳米管和对天然橡胶复合材料的制备方法,(1)配方(质量份):天然橡胶 100,防老剂4010 2,氧化锌5,硬脂酸2,促进剂NOBS 0.75,硫黄2.5,碳纳米管15~30;(2)碳纳米管的表面处理将5~6g 碳纳米管放人400 mL混合酸中,对碳纳米管进行表面处理;(3)将天然橡胶置于开炼机上薄通13次,然后调大辊距并使其包辊,之后添加碳纳米管和其他助剂混炼,打三角包5~6次,薄通5~8次后下片;混炼胶停放10~12 h,然后对产品进行硫化成型,制成碳纳米管和对天然橡胶复合材料。本发明制成的碳纳米管和对天然橡胶复合材料其拉伸强度和扯断伸长率增大,应力变大,其综合力学性能及动态力学性能最佳。

711

711

0

0

本发明涉及一种碳/碳复合材料表面长时间抗烧蚀复合涂层及制备方法,采用包埋法和超音速等离子喷涂(以下简称SAPS)两步法制备了SiC涂层和ZrC‑La2O3复相陶瓷涂层。制备的复合涂层能在超高温环境下有效保护C/C复合材料至少700s。本发明的有益效果是:通过在ZrC涂层中引入稀土La2O3,利用La2O3在超高温下和氧化锆形成的低挥发性的复合氧化物在高温下对超高温陶瓷涂层中的孔隙、裂纹进行愈合,从而延长超高温陶瓷涂层的烧蚀防护时间。

一种Ca(Zn1/3Nb2/3)O3基高频层状磁电复合材料及其制备方法,分别将Ca(Zn1/3Nb2/3)O3粉体、Ni0.8Zn0.2Fe2O4粉体造粒后,按照2-2复合的垒层叠加排列方式在模具中压制成型,然后排出PVA粘合剂,在1250~1300℃下烧结,即可得到Ca(Zn1/3Nb2/3)O3基高频层状磁电复合材料。本发明中由于Ca(Zn1/3Nb2/3)O3粉末、Ni0.8Zn0.2Fe2O4粉末按照2-2复合的垒层叠加排列方式,将铁电相和铁磁相以层状复合的方式共烧在一起,可以有效地抑制两相之间的相互反应从而保持各自的特性,使其既具有较好的介电性又具有较好的铁磁性。

762

762

0

0

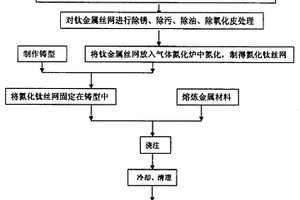

本发明公开了一种氮化钛丝网金属基复合材料的制备工艺,该制备工艺包括以下步骤:用钛金属丝编织钛金属丝网;钛金属丝网放入气体氮化炉中,在氮气或氨气氛中于1000℃~1400℃下进行氮化1小时~5小时,制作出氮化钛丝网;将制作好的氮化钛丝网固定在耐磨工件铸型的相应部位,合型、浇注;熔炼铝合金或镁合金,得到液态铝合金或镁合金;采用铸造方法将液态铝合金或镁合金浇入耐磨工件的铸型中。用该方法制备的复合材料能够更好的满足抗冲击性、耐腐蚀性、耐高温、耐磨损性等多种工况要求;具有使用寿命长、价格低、轻质的优点。

1059

1059

0

0

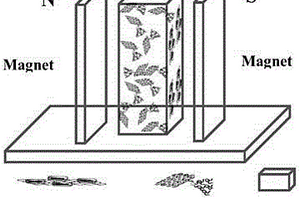

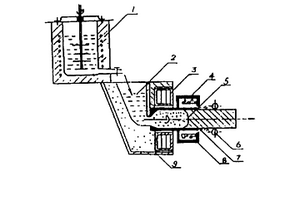

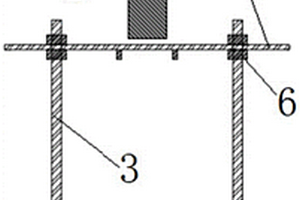

本发明用水平连铸制备颗粒增强金属基(主要是Al基、Mg基、Cu基、Zn基)复合新材料的方法与设备,由于设置了磁搅拌器3,结晶器4,中间保温包9等使增强物在合金液中均匀悬浮。用本发明方法和设备生产的金属基复合材料组织均匀、致密、综合性能大幅度提高。适于工业化生产,由此制备的金属基复合材料棒、锭等型材,可二次加工并可广泛用于汽车航空兵器等行业关键零件的制造。

1024

1024

0

0

本发明的陶瓷/铝合金梯度复合材料的制备方法,将陶瓷颗粒与石墨粉混合均匀分散在预混液内进行球磨得到料浆,采用凝胶注模成型法,将料浆注入模具中搅拌均匀,按照径向或轴向气孔率呈梯度分布的需要,对模具辅以离心或振动成型,随后固化、干燥,得到陶瓷素坯,再排胶烧结后即得空隙呈梯度分布的多孔陶瓷预制体;制作铝-硅-锌合金熔体;在与铝-硅-锌合金熔体接触的预制体表面均匀地涂覆引发剂料浆,在预制体的其它表面涂覆阻生剂料浆,按照预定接触面将预制体与铝-硅-锌合金熔体接触,一起放置在铺有阻生剂料浆的氧化铝坩埚内烧结,清除预制体表面的阻生材料即得。本发明的方法制得的复合材料的陶瓷相和金属相在设定方向连续分布。?

1146

1146

0

0

本实用新型公开了一种用于基体‑复合材料的双剪试验装置,包括基体下夹持件,基体下夹持件水平设置在万能试验机上,基体下夹持件的下方与万能试验机的底部夹具连接;基体上夹持件平行设置在基体下夹持件的上方;四根螺杆竖向设置在基体下夹持件与基体上夹持件之间;基体‑复合材料试样包括基体单元及复合材料单元;基体单元竖向固定在基体上夹持件与基体下夹持件之间;复合材料单元为倒U型结构,复合材料单元的上端套设在复合材料夹持件的下端;复合材料单元的下端两侧贯穿基体上夹持件后,对称固定在基体单元的侧壁上;复合材料夹持件的上端与万能试验机的顶部夹具相连;具有组装过程便捷化、试件对中准确化及测试结果离散性较小等特点。

697

697

0

0

本实用新型涉及一种飞机复合材料组合壁板结构,包括中温固化玻璃织物泡沫夹芯壁板(1)、高温固化碳纤维加筋壁板(2)、复合材料对接肋(3)、前梁(4)和后梁(5),其特征在于:中温固化玻璃织物泡沫夹芯壁板结构(1)、高温固化碳纤维加筋壁板结构(2)通过一组复合材料翼肋(3)连接,再与前梁(4)、后梁(5)形成整体受力盒段结构,并装配而成。本实用新型涉及的复合材料组合壁板,可以适应结构不同区域、部位的功能、性能要求,发挥不同材料体系、不同结构形式的优势,结构重量降低,承载能力提高。

一种BC负载MOFs衍生CNF/Co‑CoxSy‑NC复合材料及其制备与应用方法。该材料的制备方法为:步骤1:按照1:20的体积比的称取固含量为0.65%的BC水溶液与去离子水后混合,搅拌均匀,干燥后得到BC;步骤2:将50~100mg的BC放入浓度为8.95mg/ml的80ml Co(NO3)2·6H2O的甲醇溶液中,然后与浓度为20.4mg/ml的80ml 2‑甲基咪唑的甲醇溶液混合,搅拌均匀后于90℃下保温6h,洗涤干燥后得到BC/ZIF‑67;步骤3:将BC/ZIF‑67于300℃下保温2h后升温至600~700℃保温0~4h进行高温固相反应,得到碳纳米纤维/Co‑氮掺杂碳(CNF/Co‑NC)复合材料;步骤4:将50~100mg CNF/Co‑NC放入浓度为10mg/ml的40ml硫代乙酰胺的乙醇溶液中,于100~150℃下保温6~24h,抽滤洗涤干燥获得CNF/Co‑CoxSy‑NC复合材料。本发明提供的CNF/Co‑CoxSy‑NC复合材料能够有效限制“穿梭效应”,使Li‑S电池具有优异的电化学性能。

1094

1094

0

0

本发明公开了一种含Zr的TiB晶须增强钛基复合材料及其制备方法,把钛合金粉末和硼粉末进行球磨混合;然后将得到的粉末与锆粉末进行球磨得到混合粉末;将制得的混合粉末利用固相烧结工艺固化成型,制得含Zr的TiB晶须增强钛基复合材料。本发明制备复合材料工艺简单,仅向钛合金中引入少量元素,易于回收再利用,而制备的复合材料不仅塑性下降的幅度小,强度上甚至有了进一步的提高,拥有良好的综合力学性能,且成本低,经济效益高,未来有可能取代一些价格较高的高性能合金。

本发明涉及一种合成SiC纳米线增韧多层结构SiC‑C/C复合材料的方法,通过采用溶胶凝胶法,原位合成SiC纳米线增韧多层结构SiC‑C/C复合材料。溶胶‑凝胶法(Sol‑gel)是以无机物或金属醇盐作为前驱体,经溶胶、凝胶烧结固化制备出分子乃至纳米亚结构材料的方法。本发明通过溶胶凝胶法在碳毡内部原位合成SiC相基体及SiC纳米线,通过复相界面对裂纹的偏转,纳米线的拔出、脱粘、桥联等作用消耗裂纹能量,提升材料整体力学性能,同时利用SiC相的特性增强材料的抗氧化、抗烧蚀性能。本发明制备方法简单、无污染、成本低廉,对C/C复合材料的整体力学性能、抗烧蚀性、耐磨性能都有显著的提升,亦可应用于其他纤维增强复合材料中,具有很好的经济效益与社会效益。

1177

1177

0

0

本发明涉及沥青建筑材料领域,具体涉及一种废弃聚酯纤维降解产物改性沥青的复合材料及制备方法和应用。所述复合材料由废弃聚酯纤维醇解后的产物与沥青通过剪切制备得到,所述复合材料由包括下述的原料制备得到:以质量份数计,废弃聚酯纤维50‑90份,聚乙二醇20‑40份,醇解催化剂5‑8份和沥青200‑300份。本发明提供了一种所述复合材料的制备方法:(1)将废弃聚酯纤维进行醇解;(2)将沥青加热后,进行第一次剪切,然后加入步骤(1)得到的醇解产物后,进行第二次剪切;(3)将步骤(2)所得产物进行冷冻。本发明解决当前沥青材料在建筑行业中使用时低温性能较差的问题,并且能够有效利用废弃聚酯,减少资源浪费,具有良好应用前景。

中冶有色为您提供最新的陕西西安有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日