全部

981

981

0

0

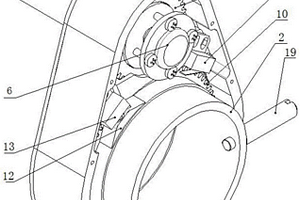

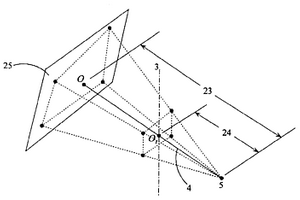

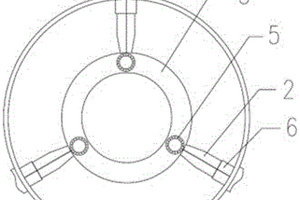

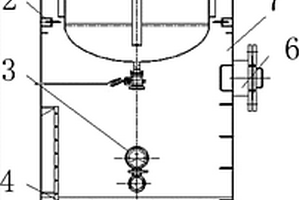

本专利申请提供了一种伽玛射线探伤机直通道光栅自动控制装置,其组成包括旋动开关部和往复旋动电机,所述的旋动开关部包括光栅环、光栅的开启到位开关和闭合到位开关,光栅环是与探伤主机开关环套装连接配合的环套,光栅环上设置有对应触动开启到位开关、闭合到位开关的开位顶块、关位顶块。本技术方案实现了伽玛射线探伤主机源通道开启、关闭的光栅远距离自动控制操作的技术目的,保证了整体无损检测作业的安全性。本技术方案广泛适用于放射源为Ir‑192或Co‑60的各类伽玛射线无损检测探伤机的装配使用。

1015

1015

0

0

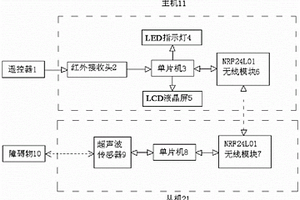

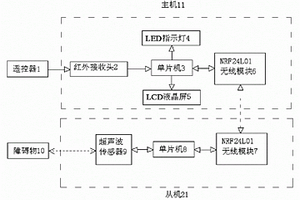

无线超声波羽毛球步法训练装置,装置由一台主机、8台从机和遥控器构成;遥控器连接主机,主机连接从机。训练者可自主选择训练模式进行步法训练,装置放置在场地外侧,对场地无损伤,安装方便;该装置检测精度高,能够准确评估训练者步法上的缺陷,针对性的设置训练方案,帮助训练者提高羽毛球技术水平。本实用新型安装方便,放置在任意羽毛球场地的外侧,不影响场地其他的日常使用,对场地和羽毛球拍均无损害。由非持拍手使用遥控器操作,简单方便。超声波检测精度高,精确度可达1厘米之内。

1103

1103

0

0

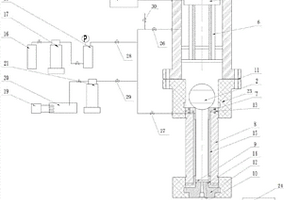

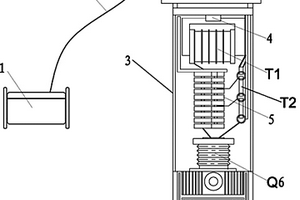

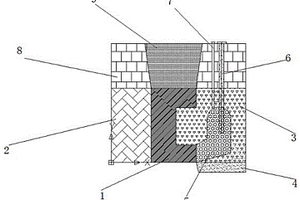

本发明公开了一种海底天然气水合物岩芯原位保压CT反应釜装置,属于天然气水合物无损检测、反应仪器技术领域,包括反应装置和稳定装置,反应装置包括进给端球阀、反应釜端球阀、进给反应釜、步进电机导轨衬套、耐压反应釜和半导体制冷底座,稳定装置包括氮气气瓶、气体ISCO泵、中间容器、水浴箱、水槽、液体ISCO泵;本发明既可以减少水合物岩芯分解,又能保证成像质量,且耐高压,有效解决了旧式扫描方式的缺陷。

1161

1161

0

0

本发明公开了一种锆无氧铜锻棒的加工方法。棒材采用锆无氧铜铸坯,锻造下料后经过热锻镦拔、固溶处理、冷锻、机加、时效、再机加的方式进行生产,规格可以达到φ(100~300)×(500~1500)mm。需要注意的是本棒材在冷锻机加工后需要进行超声波探伤做内部质量无损检测,采用本发明可以成功实现无损探伤可行性,避免棒材超声波探伤过程中无回波或回波微弱不能达到检测要求的问题。本产品应用在火箭发动机动力室沟槽内壁缩比件方面,在500℃时仍有150MPa以上的抗拉强度及屈服强度,且延伸率也在15%以上。

889

889

0

0

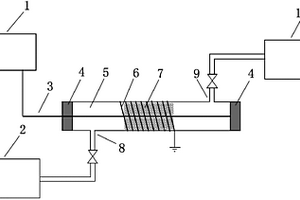

一种基于纳秒脉冲放电技术脱除室内有害气体的装置,属于等离子技术领域,在石英管(5)的中心轴上贯通固定着金属制成的杆状高压电极(3),石英管(5)内的中间部位塞满粒状催化剂(7),在石英管(5)外面塞满催化剂(7)的部位缠绕金属线圈(6);石英管(5)两端用绝缘材料制成的密封塞(4)密封;在石英管(5)的两端分别安装带有阀门的进气管路(8)和出气管路(9);在靠近进气管路(8)一侧,高压电极(3)穿过密封塞(4)与高压脉冲电源(1)连接。有害气体经过进气管路(8)进入石英管(5)中,经过放电技术脱除的气体经过出气管路(9)到达气体检测系统(10).本发明采用纳秒脉冲均匀介质阻挡放电等离子体与催化剂协同脱除室内有害气体具有效率高、功效低、空速大、对催化剂表面无损伤和无二次污染等特点。

922

922

0

0

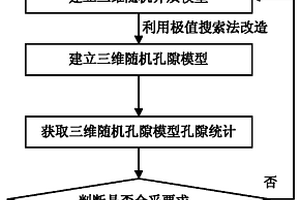

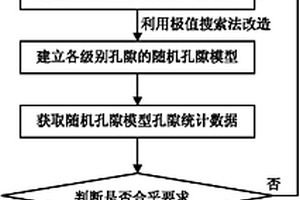

一种纤维增强复合材料三维随机孔隙模型的建立方法,属于复合材料无损检测与评价领域。这种纤维增强复合材料三维随机孔隙模型的建立方法首先对纤维增强复合材料标准样品进行解剖,通过金相法统计孔隙率及孔隙分布特征,根据统计结果建立三维随机介质模型M(x,y,z);然后利用极值搜索法改造三维随机介质模型M(x,y,z),建立三维随机孔隙模型,统计三维随机孔隙模型的孔隙率及孔隙分布特征;最后对三组孔隙率及孔隙分布特征进行数据比较,若二者差异小于2%,则得到纤维增强复合材料三维随机孔隙模型,该方法可精确建立纤维增强复合材料三维随机孔隙模型,利用该模型可开展纤维增强复合材料孔隙的弹性性能分析,为纤维增强复合材料孔隙率超声无损检测提供分析依据。

1056

1056

0

0

本发明涉及一种适宜于无损检测领域所有作业场所的直流高压便携式高频X射线探伤机,包括控制器和用低压电缆连接的X射线发生器,控制器采用桥式逆变驱动电路做为最终输出端,将40kHz主回路电源及20kHz管电流控制电源分别输送到脉冲高压变压器和环形脉冲灯丝变压器中,用PWM调宽技术搭建一个能产生40kHz且脉宽可控的电源来驱动脉冲高压变压器,脉冲高压变压输出的高压用10倍压倍压整流滤波,使X光管获得较平滑的直流高压管电压,从而得到一个连续、高效、能量稳定的X射线。本发明所形成的图像清晰,分辨率高,可替代大型工频移动式X射线探伤机作为实时成像的射线源,使得实时成像设备的设计难度及成本有大幅度的降低,应用前景广阔。

971

971

0

0

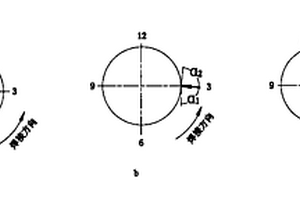

本发明提供一种无线超声波羽毛球步法训练装置及训练方法,装置由一台主机、8台从机和遥控器构成;遥控器连接主机,主机连接从机。训练者可自主选择训练模式进行步法训练,装置放置在场地外侧,对场地无损伤,安装方便;该装置检测精度高,能够准确评估训练者步法上的缺陷,针对性的设置训练方案,帮助训练者提高羽毛球技术水平。本发明安装方便,放置在任意羽毛球场地的外侧,不影响场地其他的日常使用,对场地和羽毛球拍均无损害。由非持拍手使用遥控器操作,简单方便。超声波检测精度高,精确度可达1厘米之内。

911

911

0

0

本发明属于医学影像或无损检测技术领域。它提供一种锥束X射线CT系统的定标模板。其特征是:该模板有两种制作方法:一种是在有机玻璃板上镶嵌四个点状金属球使其分别位于正方形的四个顶点上;另一种是在金属板上钻四个点状小孔使其分别位于正方形的四个顶点上。通过在一个投影角度下采集定标模板的投影数据,利用投影光斑的中心坐标及其所在四边形的边长,准确计算出锥束CT系统的六个偏移参数。从而为精确校正成像系统提供依据。本发明的效果和益处是制作和操作简单、成本低、速度快、精度高,可以避免引入转台旋转导致的机械误差,同时也可以避免由于解多元方程组而导致的陷入局部最优解的问题,从而可以提高新一代锥束X射线CT系统的成像质量。

868

868

0

0

本发明公开了一种大口径铝合金管道无衬垫钨极氩弧单面焊双面成型方法,包括坡口角度、间隙组对;钨极打磨;焊前清理;焊接工艺参数调整;点固焊;打底层、填充层、盖面层的焊接。水平固定管子采用钟点数标记位置,焊接顺序分左右半圈,每半圈均包括仰焊、立焊和平焊,在仰焊6点钟附近L=5~10MM处起焊,经立焊,最终至平焊12点结束前半圈;后半圈开始焊接前,将接头处磨成斜坡,接头处与前半圈焊接所形成的焊缝重叠3~5MM,由仰焊6点处起焊,经立焊,最终至平焊12点结束,采用连续送丝法施焊。本发明焊缝表面无气孔、无裂纹、无未焊透,焊缝美观,内外成型良好,经无损检测,一次合格率达100%,焊缝达到I级片质量,并减少了施工工序,降低了工程成本。

1073

1073

0

0

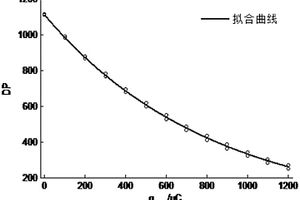

本发明属于电气设备绝缘诊断技术领域,提供了一种基于极化去极化电荷差的评估油纸绝缘老化状态的方法。通过检测电气设备内部油纸绝缘的极化电流和油纸绝缘的去极化电流就可以算出油纸绝缘的极化去极化电荷差,通过油纸绝缘的极化去极化电荷差表征绝缘纸绝缘状态的聚合度,对油纸绝缘的绝缘状态进行评判,由此将聚合度对油纸绝缘的有损评估方法变为结合极化去极化电流法和聚合度法的无损评估方法。对于以油纸绝缘作为绝缘层的电气设备无需拆装,例如变压器无需吊罩,高压套管无需拆卸,就能对其内部的油纸绝缘的绝缘状态进行无损、准确、快速的评估,为电气设备内部油纸绝缘的绝缘老化状态检测和更换提供依据和参考。

1044

1044

0

0

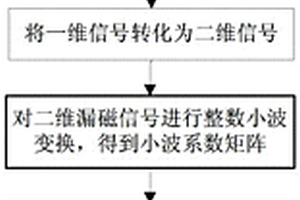

一种管道漏磁信号数据压缩装置及方法,属于无损检测技术领域。采集管道漏磁信号,并将其转换为电信号,进行滤波放大后,进一步转换为数字信号;用基于自适应阈值的小波变换算法对步骤1输出的数字信号进行特征值提取,将一维漏磁信号转换为二维漏磁信号,对二维漏磁信号进行整数小波变换,得到小波系数矩阵,使漏磁信号的重要信息集中在小波变换系数的低频部分;将小波系数矩阵利用改进SPIHT算法进行有损压缩。与现有技术相比,本发明克服了体积有限的检测器对长距离输油管道漏磁信号无损压缩时的压缩比较低,而有损压缩失真度较高的不足。

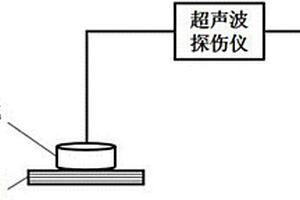

一种基于超声背散射信号递归定量分析的CFRP孔隙率超声表征方法,其属于无损检测技术领域。该方法采用一套包括超声波探伤仪、延迟块探头及数字示波器构成的超声信号采集系统,采集超声背散射信号并对其进行相空间重构。计算相空间中任意两个时间向量之间的距离,设定参考阈值,获得二维递归矩阵,将其图像化得到递归图(Recurrence Plot,RP)。使用RQA量化指标递归度(Recurrence Rate,RR)对RP图进行定量计算,最终建立CFRP孔隙率P与RR二者之间的相关关系,即RR=aP‑1,实现孔隙率的表征。与超声衰减法相比,该方法克服底面回波不存在或较弱时无法表征孔隙率的限制,具有良好的推广前景。

957

957

0

0

本发明公开了一种大型水电推力头的生产方法,所述生产方法包括铸造工艺设计、浇注、热处理步骤。本发明通过浇注模型的设计、配料的选择,采用正火、正火冷却、回火、回火冷却的热处理方式,从而提高铸件力学性能和保证铸件性能的均匀性;通过编制最优的铸造工艺,冒口、型芯的设计及造型材料的选择,避免裂纹、缩孔、缩松缺陷产生,满足铸件无损检测及性能要求。本发明生产方法生产的大型水电推力头机械性能为Rm:520‑600MPa,Reh:300‑350MPa,断后延伸率As:15‑30%,断面收缩率Z:30‑50%,Kv≥39J(0℃);无损检测:磁粉探伤、超声波探伤合格率达95%以上。

986

986

0

0

本发明公开了一种超大规格TC4合金饼材的制备方法,饼材采用TC4合金铸锭,锻造下料后经过热镦拔加工、滚圆成型、退火处理、机加的方式进行生产,规格可以达到φ(300~700)×(200~700)mm。需要注意的是TC4合金饼材在锻造加工退火后需要进行超声波探伤,做内部质量无损检测,采用发明可以成功实现无损探伤可行性,避免饼材超声波探伤过程中无回波或回波微弱不能达到检测要求的问题。本产品应用在舰船压气叶轮方面,在常温下有910MPa以上的抗拉强度及850MPa以上屈服强度,且延伸率也在20%以上。

829

829

0

0

本发明公开了一种大型排气系统引射模块制造方法,解决了排气系统引射模块制质量无法保证的问题,其技术方案要点是:所述的制造方法包括如下步骤:S1:筒体加工,取筒体原料下料、筒体切坡口、筒体卷筒、筒体组焊纵缝、筒体组焊环缝、筒体无损检测、筒体开孔;S2:集气环组件加工,集气管采用中频加热形成弯管、对弯管进行组对焊接形成集气环、集气环焊接无损检测、集气环开孔、集气环焊接进气口接管和出气口接管;S3:喷管加工,取喷管原料锻件、粗铣加工、去应力热处理、精铣加工、喷管钻孔;S4:喷管装配,制造连接件、连接件与喷管装配、连接件与筒体焊接、喷管与连接件热处理,达到了高质量引射模块加工制造的目的。

1065

1065

0

0

本发明公开了一种压缩空气储罐制造工艺,解决了压缩空气储罐制造质量不高的问题,其技术方案要点是:所述的制造工艺包括如下步骤:封头制造工艺、筒体制造工艺和总装配工艺;所述封头制造工艺依次包括:封头选材、下料、封头压制、封头与接管组件焊接、封头焊接无损检测;所述筒体制造工艺依次包括:内容器等离子切割下料、外容器气割下料、内容器焊接成型、内容器焊接无损检测、内容器装配喷淋管、内容器和外容器开设通孔、内容器焊接与测温接管相配合的加强座;所述总装配工艺包括:内容器与封头焊接装配、内容器外分段焊接隔板并装配外容器、喷淋管焊接进水管、外容器与封头装配焊接。达到了高质量制造的目的。

一种孔隙尺寸离散度大的纤维增强复合材料二维随机孔隙模型的建立方法,属于复合材料无损检测与评价领域。该模型的建立方法首先对复合材料被测样品进行解剖,通过金相法统计孔隙率及所有孔隙尺寸特征,按照孔隙长度对孔隙进行级别划分,并分别建立各级别的随机孔隙模型;对模型和金相分析得到的各级别孔隙尺寸特征统计结果进行比较,直至二者之间的差异小于2%,则得到各级别孔隙的随机孔隙模型;最后将各级别孔隙的模型图像叠加得到被测样品的随机孔隙模型,该方法可精确建立孔隙尺寸离散度大的纤维增强复合材料二维随机孔隙模型,利用该模型可为复合材料孔隙率超声无损检测提供依据,并为复合材料性能分析提供模型基础。

1139

1139

0

0

本发明属于无损检测领域,尤其涉及一种基于傅里叶变换拉曼光谱分析方法,包括如下的步骤:采用矩形对称结构的光纤探头作为傅里叶变换型拉曼光谱仪的探头,入射光纤与接收光纤平行设置,其中入射光纤或者接收光纤位置固定,接收光纤位置相对入射光纤或者入射光纤相对接收光纤移动;利用1064nm激光提供拉曼散射的入射光,并照射到待测物质的外包层表面;从外包层表面收集不同位置的散射光,并与入射光形成干涉信号;干涉信号获得拉曼光谱,表层物质拉曼光谱去除,确定包装层内部所要测量物质的拉曼特征峰。本发明利用SORS理论与傅里叶变换拉曼光谱相结合技术,实现无损混合溶液的定性、定量测量,提高了检测的精度和灵敏度。

901

901

0

0

本发明涉及一种低温流量称重容器的制备方法,包括下述步骤:领料—划线—下料—刨边—卷筒—清理—组对—焊接—校园—机械加工—回收罐组装焊接—划线—开孔—焊接接管法兰—无损检测—装配—检验入库。本发明使称重容器设备能够实现-196℃的液氮、液氧准确称重校准和残液回收的装置系统;实现了质心与称重罐的轴心线距离偏差不超过3mm,回收罐颈管中心线与称重罐颈管中心线同轴度允差φ0.3mm,称重罐与回收罐颈管端面平面度IT7,称重罐的圆柱度允差φ3mm。

1049

1049

0

0

本实用新型涉及一种长输管道焊接施工及无损检测技术领域,特别涉及一种用于长输管道临时封堵用快开盲板。该装置的开关门和固定门闭合能够组成完整圆形,开关门上连接有门把手,开关门和固定门之间通过合页相连接,固定门与开关门闭合处通过胶垫密封,固定门与开关门闭合处的胶垫外侧设有挡板,固定门的外弧焊接在钢管上端端面上,开关门的外弧在与钢管端面闭合时通过胶垫密封。本实用新型实现了能够快速打开、关闭盲板,方便检测以及施工人员的进出,对于多次无损检测,无需进行多次焊接、切割,消除以往反复焊接切割盲板对管道钢管端头产生的影响,能够重复使用,节约材料,降低制造及人工成本。

865

865

0

0

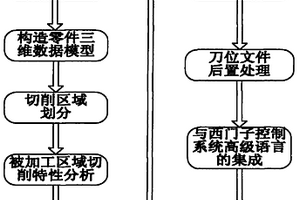

一种发动机整体叶盘流道数控钻铣加工方法,??钻铣加工流道前的主要工艺流程:车加工毛坯各表面→无损检测→车加工叶盘内、外型腔→精修铣加工需要的圆周和轴向基准→钻、镗角向基准孔→钻铣削流道→检验;零件与夹具圆周止口配合限定零件的径向自由度,轴向用中心拉杆加端面压盖限制轴向自由度,角向采用精密定位销限制零件的角向自由度。本发明的优点:是将钻铣加工方法应用于发动机整体叶盘这种材料去除率高达90%以上的零件加工过程中,提高了加工效率,缩短了产品的制造周期,为整体叶盘去除大余量加工提供了一种新的技术手段,在高温合金、钛合金等难加工材料的加工中得到验证,材料越难加工、去除量越大,效果越明显。

803

803

0

0

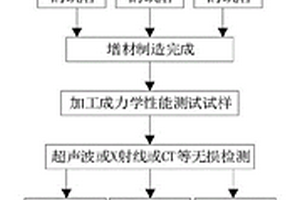

本发明公开一种内部缺陷对增材制造零件的性能影响的评价方法,包括以下步骤:建立缺陷尺寸对力学性影响系数、建立缺陷形状对力学性影响系数、建立缺陷位置对力学性影响系数和综合评价缺陷对力学性能影响;本发明通过构建无损检测方法检测零件内部缺陷的尺寸、位置和形状,建立尺寸对性能影响系数、位置对性能影响系数、形状对影响影响系数及综合影响系数,以此定性和定量的评价增材制造零件内部缺陷的尺寸大小、形状和位置对力学性能影响规律,在实际应用中只要通过无损检测出零件内部的缺陷的尺寸、位置和形状,在不破坏零件的情况下即可评价零件的力学性能,一定程度上降低了评价成本,提高了评价效率和评价结果的精确度。

1139

1139

0

0

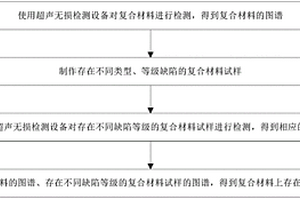

本申请属于复合材料缺陷评估技术领域,具体涉及一种复合材料缺陷评估方法,包括:使用超声无损检测设备对复合材料进行检测,得到复合材料的图谱;制作存在不同类型、等级缺陷的复合材料试样;使用超声无损检测设备对存在不同缺陷等级的复合材料试样进行检测,得到相应的图谱;比较复合材料的图谱、存在不同缺陷等级的复合材料试样的图谱,得到复合材料上存在缺陷的等级。

1087

1087

0

0

本发明提供了一种奥氏体不锈钢铸造核泵壳体补焊的前处理方法,具体步骤包括:缺陷确定、缺陷粗打磨、无损探伤、对称打磨:缺陷全部打磨后,将尺寸大于等于15cm的缺陷所对称的位置进行相同程度的打磨,与缺陷形成对称的焊槽;待焊区精磨:精磨后的焊槽正面为椭圆形面,将焊槽边界外30mm以内的部分进行精磨;待焊区的清洁:清除待焊区及焊槽边界外30mm内因打磨、无损检测残留的杂质、油污。本发明方法确保补焊后焊接应力分布均匀,对称的参与应力可以限制变形的发生;另一方面,本发明方法引入较少杂质元素、补焊区无焊接缺陷,从而改善补焊焊接中存在的问题,避免二次缺陷的产生,提高了奥氏体不锈钢铸造核泵壳体补焊的成功率。

1181

1181

0

0

一种X射线管电子束聚焦装置,在X射线密封管筒内装有灯丝、电子束聚焦调整装置和阳极靶,真空泵通过管路与X射线密封管筒连接,高压电源装置通过高压电缆与X射线密封管筒连接,电子控制装置与电子束聚焦调整装置连接。本装置集现代控制技术、现代材料技术、现代无损检测技术一体,对电子束加以聚焦,使焦斑效果能够达到近似点光源效果。在X射线无损检测中使用本装置,在成像时会使X射线图像清晰度更高,这样根据图像效果对被检测物品缺陷的漏判或误判会明显的减少,对被检测物品的检验效果更符合实际。

1038

1038

0

0

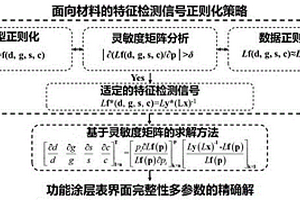

一种涂层表界面完整性参数的灵敏度矩阵超声反演方法,属于无损检测技术领域。该方法针对涂层缺陷、几何、结构、性能等表界面完整性多参数高精度检测的需求,基于超声波在涂层多界面结构中的传播机制,将模型正则化、数据正则化与灵敏度矩阵分析相结合,提出了面向材料的特征检测信号正则化策略。模型正则化采用解析、数值模拟、机器学习实现超声响应信号的理论建模。数据正则化将超声检测信号与理论模型建立函数关联。灵敏度矩阵分析将不适定的非线性反问题转变为适定的线性反问题,发展了基于灵敏度矩阵的涂层表界面完整性多参数超声反演方法。该检测方法克服了传统“试错法”的不足,可推进无损检测技术由定性、半定量到精准定量跃升。

1014

1014

0

0

一种基于超声双参数的碳纤维增强树脂基复合材料孔隙率表征方法,属于无损检测技术领域。该方法采用一套包含超声波探伤仪、直接接触式平探头及计算机的孔隙率检测系统;由待测CFRP牌号获取材料参数,基于随机介质理论和数字图像处理技术建立具有复杂孔隙形貌特征和材料属性的真实形貌孔隙模型,并借助时域有限差分软件仿真计算建立孔隙率P与超声衰减系数αsim之间联系,线性拟合得到P‑αsim关系式;依据超声C‑scan结果选取待检测区域,采用接触式脉冲反射法对所选区域进行多点采集,实验计算αexp和与孔隙形貌特征有关的衰减谱斜率K;由P‑αsim关系式及K值,实现CFRP孔隙率表征;该方法在考虑孔隙形貌特征的基础上实现CFRP孔隙率表征。

1221

1221

0

0

本发明涉及一种合金固件内部缺陷三维重建方法,包括以下步骤:利用无损检测设备生成红外图像;在红外图像中,通过无损检测技术对合金固件内部的缺陷进行无损检测,确定缺陷的位置范围及颜色差异信息;根据缺陷位置范围,结合传热学理论确定任意缺陷点的深度信息;根据缺陷的位置范围及深度信息,通过可视化技术,完成三维重建,实现缺陷的三维模拟。本发明可以将合金固件内部缺陷进行三维模拟,直观有效的呈现内部缺陷的三维影像,通过该方法可以探测到合金固件内部的缺陷情况,同时不损伤固件本身,方便技术人员可以多方位、多层次的对固件内部缺陷的三维影像进行详细观察,具有极其重要的实际意义和研究价值。

中冶有色为您提供最新的辽宁有色金属无损检测技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日