全部

960

960

0

0

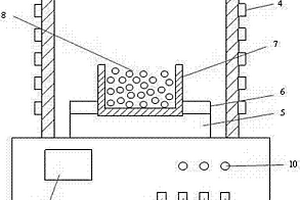

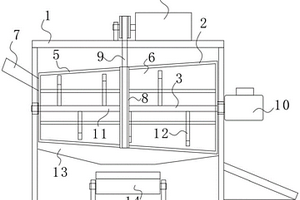

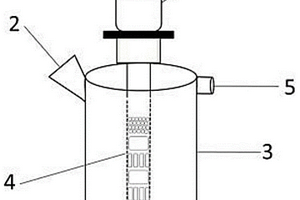

本实用新型属于锌矿生产设备技术领域,尤其为一种锌矿选矿生产用原料破碎装置,包括进料斗、固定安装在所述进料斗底部的破碎箱和滑动连接在所述破碎箱底部的集料箱;通过在破碎箱的内部设有两个主动破碎辊与从动破碎辊,可将待破碎的物料通过两个主动破碎辊与从动破碎辊之间进行初次破碎,将大颗的物料进行破碎,接着在导向板的作用下,将物料输送到两个细破碎辊处,进行二次破碎,使得物料破碎的更加均匀,以及本装置破碎作业更加彻底,且由于导向板上开设有过滤孔,可将经过一次破碎作业后的物料中细小的物料自动排出,进入到集料箱内,减小了细破碎辊的工作负担,使得本装置破碎效率更高,破碎效果更好。

1162

1162

0

0

本实用新型涉及机械装备制造技术领域。公开了适用于铁矿石加工的矿石粉碎机,包括破碎箱,所述破碎箱内部上端前后两侧均转动连接有转轴,前侧所述转轴外部固定连接有第二辊轮,后侧所述转轴外部固定连接有第一辊轮,前侧所述转轴左端固定连接有第三齿轮,后侧所述转轴左端固定连接有第四齿轮,所述第三齿轮与第四齿轮相互啮合,所述破碎箱底端固定连接有装置箱,所述装置箱上端右侧固定连接有粉碎机,所述粉碎机内部前后两侧均转动连接有辊轴。本实用新型中,将矿石倒入接口中,再启动第一电机驱动第三齿轮转动,进而使得第四齿轮转动,使第一辊轮和第二辊轮上的钢叶旋转能够使较大的矿石破碎成小块。

894

894

0

0

本发明公开了一种矿山用矿石旋转破碎装置,包括进料口、破碎结构和出料口,所述破碎结构包括第一破碎体,所述第一破碎体包括旋转体和破碎板,所述旋转体上表面均匀分布有若干个锯齿,所述锯齿尖端对应进料口入口方向;矿石物料从进料口掉落到旋转体上,旋转体通过旋转产生的离心力作用将物料甩出撞击破碎板。本发明的矿山用矿石旋转破碎装置,避免了在碎矿过程中发生堵塞,损伤碎矿设备,且破碎效果显著。

1188

1188

0

0

本发明属于湿法冶金和资源综合利用领域,涉及一种从含钛高炉渣中提钛的方法,目的是提供一种改善和克服已有高炉渣提钛工艺的缺点,缩短工艺流程、减少废副产物、对环境友好、提高资源提取率的高效提钛方法,其步骤包括(1)细磨‑磁选;(2)研磨筛分;(3)酸浸;(4)静置分层;(5)水洗烘干;(6)煅烧;最终得到高品位的二氧化钛。本发明采用一步法盐酸处理含钛高炉渣,炉渣中杂质元素进入酸浸液,钛以偏钛酸的形式进入酸浸渣中;通过静置分层,实现偏钛酸与酸渣的分离。能高效地从含钛高炉渣中提取钛资源,所得二氧化钛粉末可作为生产人造金红石、钛铝合金的原料,也可广泛用于建筑、涂料、汽车、塑料、造纸等行业。

905

905

0

0

本发明属于陶粒制作领域,具体涉及一种轻质高强粉煤灰陶粒的制备方法。针对现有技术利用粉煤灰制备陶粒时成球率低、孔隙率低、强度低等问题,本发明提供一种轻质高强粉煤灰陶粒的制备方法,在粉煤灰中添加造孔剂、助熔剂、结合剂和增强剂,控制原料粒度和水分,通过圆盘造粒机进行造粒。本发明通过造孔剂、助熔剂、结合剂和增强剂的合理搭配,使得制备的粉煤灰陶粒孔隙率高、成球率和陶粒强度大幅提高,具有显著的经济效益。

1210

1210

0

0

本发明公开了一种用于阻隔重金属的阻隔墙材料及其制备方法,属于污染地阻隔技术领域。用于阻隔重金属的阻隔墙材料,其原料组分按质量百分比为:水泥1.6‑8%,改性高钛渣1.6‑6.4%,膨润土10‑12%,粘土75‑80%;其中改性高钛渣由高钛渣及其质量百分比5‑10%的石灰混合研磨得到。本发明的阻隔重金属的阻隔墙材料原材料简单易得、成本低,渗透系数低,防渗性能好;其制备方法操作简单,进一步控制了生产成本。本发明可有效解决现有阻隔墙材料渗透系数较高,防渗性能较差的问题。

777

777

0

0

本发明属于钛渣冶炼技术领域,具体涉及渣铁分离促进剂及其制备方法和使用方法。本发明渣铁分离促进剂,按质量百分比计,由铁粉70~90%、焦粉5~15%、氧化镁粉2~8%、粘结剂1~5%、水1~5%制成。本发明渣铁分离促进剂用于钛渣冶炼过程中的渣铁分离,可有效缩短渣铁分离时间、降低渣中夹铁比例、降低出铁温度。

1223

1223

0

0

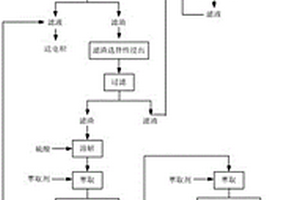

本发明属于提钒技术领域。为解决现有的提钒工艺成本高、废弃钢渣及酸碱性废水污染环境的技术问题,提供一种基于废弃钢渣及酸碱性废水的提钒方法,包括步骤:A.钢渣粉碎;B.磁选除铁;C.溶解浸取;D.除杂过滤;E.粗钒制备;F.粗钒洗涤;G.粗钒精制;H.制备偏钒酸铵。本发明的基于废弃钢渣及酸碱性废水的提钒方法,采用产生的废弃酸碱性废水处理钢渣从中提取钒,降低了钒的生产成本,节约了矿产资源,避免了大量的钢渣、废弃酸碱性废水对环境的影响;从而实现了在减轻环境压力的同时,提高了资源利用率。

1007

1007

0

0

本发明涉及钒铁冶炼技术领域,具体公开了一种同时降低钒铁合金中P和Mn含量的方法,包括以下步骤:将粗选粒子钢和含浮选药剂的水溶液加入浮选机中进行充气反浮选;浮选并刮除、收集夹带高锰高磷矿物的泡沫,直至泡沫不再产生,溶液中无悬浮物;对溶液过滤获得湿钢粒;对过滤获得湿钢粒进行火焰烘烤脱水,获得干燥的洁净钢粒;将洁净钢粒与钢屑进行混合获得复合铁源,将含钒物料、石灰按照常规配料进行电铝热法钒铁冶炼获得A级品要求的低磷低锰钒铁合金。本发明从夹杂钢渣或钒渣的粒子钢中获得纯净钢粒,并用于冶炼钒铁,从源头上控制入炉的磷元素和锰元素的量。

1013

1013

0

0

本发明涉及资源综合利用技术领域,公开了一种钛渣路基材料及其制备方法和应用。所述钛渣路基材料由含有复合胶凝材料、碎石和水的组合物制成;其中,以所述含有复合胶凝材料、碎石和水的组合物的总量为基准,所述复合胶凝材料和所述碎石的总含量为85‑94重量%,水的含量为6‑15重量%;且所述复合胶凝材料与所述碎石的重量之比为(10‑30):(70‑90);所述复合胶凝材料含有提钛尾渣、激发剂和增强剂。本发明以所述提钛尾渣作为主要原料来制备路基材料,不仅降低了路基材料生产成本,提高了资源的利用率,而且所制备的路基材料具有较高的压实度以及无侧限耐压强度,可用于公路施工、边坡治理施工、土体固化施工以及矿山修复施工当中。

1229

1229

0

0

本发明公开了一种提钛尾渣脱氯及资源化利用的方法,其包括以下步骤:1)将提钛尾渣原渣与水混合,搅拌并过滤脱水后,得到粗脱氯渣;2)将粗脱氯渣与水混合,加入强化脱氯剂,搅拌制浆;3)对浆料进行湿法粉磨处理,以得到细粉浆料;4)对细粉浆料进行过滤、洗涤、干燥,以得到提钛尾渣微粉。本发明提供的提钛尾渣脱氯及资源化利用的方法具有过程简单、能耗低、脱氯效果好等优点,并且能够同时提升提钛尾渣的活性,生产成本低,易于市场推广。本发明还公开了一种利用上述方法制得的提钛尾渣微粉以及一种由上述提钛尾渣微粉与普通矿渣微粉、钢渣微粉、1级粉煤灰之一混合复配而成的复合微粉。

1120

1120

0

0

本发明提供了一种低碳型超硫酸盐水泥及其制备方法,以及水泥砂浆。本发明提供的低碳型超硫酸盐水泥,包括以下质量比的组分:钛石膏10%~40%;水泥熟料15%~30%;矿粉20%~40%;钢渣5%~10%;提钛尾渣5%~10%;钒渣1%~5%;粉煤灰2%~10%;激发剂0.5%~1%;减水剂0.5%~1%。本发明采用钛石膏、钢渣、提钛尾渣及钒渣等工业固废与水泥熟料、矿粉、粉煤灰、激发剂和减水剂以一定比例搭配,其中,钛石膏的用量在10%以上,大量利用了钛石膏及其它工业废渣、降低工业废弃物对环境的污染,同时还能够提升材料的早期力学性能,且还降低了28d氯离子扩散系数。

1243

1243

0

0

本发明涉及金属陶瓷材料领域,具体涉及一种利用钒钛铁精矿制备铁基(V,Ti)CN复合粉体的方法。本发明制备方法主要包括以下步骤:配料、压制成型、再经过高温碳热还原、粉碎后得到铁基(V,Ti)CN复合粉体。本发明制备复合粉体,主要采用钒钛铁精矿为原料,利用碳热还原法,在空气气氛下制备铁基(V,Ti)CN复合粉体,具有工艺简单,对生产设备和生产环境要求低,原料价格低且原料储量巨大,该工艺方法便于大规模工业生产的特点。

750

750

0

0

本发明涉及一种陶瓷生料黑釉及其制备方法,属于无机材料技术领域。本发明所述陶瓷生料黑釉的制备方法包括:A.釉浆制备;B.陈腐;C.施釉;D.干燥;E.烧制。本发明成功采用攀枝花本地高岭土、红泥和氧化铁矿等资源,制备黑釉,具有取材方便、成本低、原矿无毒、环保健康、适合产业化生产等特点。有别于其他地方的黑釉需要还原烧,烧制周期长,工序复杂等,本发明的陶瓷生料黑釉,釉浆与素坯的结合性好,适用于氧化气氛烧制,普通电窑适用,工序简单。本发明公开的陶瓷生料黑釉釉面无针孔、缩釉、流釉,色泽感强,整体艺术效果好。

814

814

0

0

本发明涉及一种黑色陶瓷材料及其制备方法,属于无机非金属材料领域。本发明提供一种黑色陶瓷材料,以重量份计,所述黑色陶瓷材料的成分包括:Gr2O31.82-3.7份、TiO210.9-18.18份、V2O51.94-4.13份、MnO6.06-11.91份、Fe2O38-14份、Ni0.001-0.01份、SiO212-24.3份。本发明的黑色陶瓷材料,以选矿尾矿和提钒尾渣为原料烧结成瓷,所得黑瓷材料的阳光吸收率为0.85~0.90。

978

978

0

0

本发明公开了一种分离高炉瓦斯泥中铁锌碳的方法,将瓦斯泥直接磁化焙烧后再氧化,适当磨矿后进行湿式磁选,得到磁选铁精矿和尾矿富锌料,用浸出剂提取富锌料中锌得到富锌液和炭精粉。通过采用本发明处理瓦斯泥所得产品均可得到有效利用,实现了瓦斯泥固废零排放。本发明具有工艺简单、投资少、能耗低、处理效果好等优点,可为钢铁厂瓦斯泥资源综合利用提供重要的理论指导和技术支撑。

898

898

0

0

本发明属于高钛球团技术领域,具体涉及一种用于高炉护炉剂的高钛球团制备方法,包括以下步骤:S1、对含钛混合矿粉和无机粘结剂进行润磨,使其颗粒径处于50‑100μm;其中,含钛混合矿粉中的TiO2含量为20wt%~40wt%;将球团物料粉碎至适当粒度及比表面积,有利于物料的氧化及固结,获得较高强度的球团,不但有利于物料的充分氧化,而且有利于固结,保证球团获得较高的强度,球团中矿粉颗粒结合状态更为紧密,微观结构更为均匀致密,增加生球抗压强度,且混合与物料的润磨采用一步工序,节省加工时间,降低加工设备的使用,且在烘焙时,其温度控制在890‑910°,可以防止因温度过高而导致的球团外层迅速氧化生成致密层,因而达到了好的氧化效果。

1090

1090

0

0

本发明公开了一种提钒尾渣中铁、钒、锰同步分离的方法。本发明通过添加钠盐,使钒在铁还原的过程中转化为可溶性钒酸盐,即钒的转化与铁的还原同时进行。通过水淬处理焙烧矿,不仅可充分利用其热量达到所需浸出温度,还可减少破碎及磨矿负荷,节省电耗。而后通过磨矿浸出,钒进入溶液,再根据磁性差异使用弱磁选分离铁与锰,从而实现铁钒锰的同步分离。本发明具有工艺简单、能耗低、金属回收率高的优点,可实现提钒尾渣的高效利用,可对提高钒钛磁铁矿的资源利用率起到重要作用。

823

823

0

0

本发明公开了一种用工业废渣生产的自保温型混凝土砌块及其制造方法,属于环保材料生产技术领域。提供一种能有效降低工业废渣对周边环境造成影响的自保温型混凝土砌块及其制方法。所述的自保温型混凝土砌块为由活性材料7?35份、发泡剂0.05~1份、结合剂1?10份、缓凝剂2~10份、胶凝剂0.5?3份、矿化剂0.5?3份、发气速度调节剂0.01~0.06份以及磨细后的矿渣40?55份组成的固结混合物。所述的制造方法包括矿渣磨细;活性材料复配、磨细;矿渣与活性材料等配料混均;混均料发泡、养护、固化制成发泡混凝土坯;混凝土坯切割成混凝土砌块半成品;混凝土砌块半成品在蒸压釜中增压养护成等几个步骤。

1012

1012

0

0

本发明公开了一种利用转炉钢渣提高烧结水泥中硅和铝含量的方法,包括以下步骤:向转炉钢渣原料中加入黏土,配制成混合料;将上述合格的原料分别称重后均化混合配制;将上述混合配制好的混合料烘干至水分小于6%;将上述烘干好的混合料喂入粉磨系统;将上述球磨好的混合料喂入烧结系统进行烧结,烧结温度控制在1000‑1300℃,加工成熟料便完成了一个批次的转炉钢渣添加黏土改性烧结成水泥的施工过程;将上述烧结所得物料迅速冷却至80℃以下后,再通过破碎;将上述冷却的破碎料喂入粉磨系统,得烧结水泥。本发明制备方法成本较低,能够提高转炉钢渣中的硅铝含量,有效解决了现有技术中硅和铝含量较低的问题。

817

817

0

0

本发明公开了一种采用炼钢转炉烟尘或污泥制取铁粉的方法及其产品,即对炼钢转炉烟尘或污泥进行调浆、磁选分离,磁性产品进行球磨、精选、还原退火等工艺回收炼钢转炉烟尘或污泥的金属铁,其产品中含TFe≥98%,且大幅度降低铁粉的生产成本,为炼钢转炉污泥再利用提供了一条新的途径,具有显著的经济效益和社会效益。

761

761

0

0

本发明属于废弃资源有效利用的技术领域,具体涉及回收火法冶炼提锌尾渣的新方法。本发明所解决的技术问题是提供一种回收火法冶炼提锌后的尾渣的新方法,步骤包括:预处理尾渣;尾渣经球磨、磁选得到金属铁品位为40-50%的富集料;富集料经球磨、磁选、重选得到金属铁品位大于80%的物料产品;其中,尾渣依次经过至少2轮球磨-磁选工序处理得富集料。因该产品铁品位高,可直接用于钛白粉生产作还原剂。采用本发明回收方法使提锌尾渣中的有用元素可得到合理的利用,使提锌尾渣的附加值得到进一步提高,使其价值达到最大化,有效的利用了金属铁;同时,改变了传统的返回高炉炼铁进行多次还原的老旧工艺,减少了废弃资源再利用所产生的二次污染。

821

821

0

0

本发明公开了一种压裂支撑剂的制作方法,涉及石油压裂支撑剂技术领域,所述制作方法包括破碎、混碾、湿式球磨、脱水烘干、干式球磨、筛分。本发明一种压裂支撑剂的制作方法采用轮碾机反复碾压石英砂颗粒,解决了石英假颗粒的问题;再通过特制的湿式球磨机和干式球磨机进行两次球磨,同时,通过合理控制球磨机料浆浓度、球磨时间、球磨转速、球磨物料比等,达到去掉石英砂颗粒棱角,达到提高石英颗粒的圆度、球度和表面光滑度的目的,又不至于将石英砂颗粒磨细成粉,制备出符合国家标准的压裂支撑剂。

1143

1143

0

0

本实用新型公开了一种钛渣氧化亚铁含量的快速分析装置,其耗时较短,可以满足指导钒钛磁铁矿冶炼直接还原钛渣生产的需要,该钛渣氧化亚铁含量的快速分析装置包钛渣磨细设备、磁选分离装置和X-射线荧光分析仪,钛渣磨细设备采用制样粉碎机或小型球磨机,磁选分离装置采用小型除铁机、磁选柱或磁选管。其检测成本低,分析速度快,结果准确,为直接还原钛渣的生产过程工艺控制、终点产品质量指标控制提供了一种快捷的分析手段。

1053

1053

0

0

本发明属于冶金技术领域,具体涉及一种半钢炼钢化渣剂及其制备方法。现有的化渣剂硫含量太高不适宜在半钢炼钢条件下使用,同时使用效率低,对炉衬侵蚀大。本发明提供一种能在半钢炼钢条件下持续使用的化渣剂及制备方法,该化渣剂包括如下组分:按重量百分比计,Al20315~30%、MnO?20~40%、FeO?20~40%、CaO?10~20%和MgO?5~10%。其制备方法为将铝矾土、锰精矿粉、炼钢污泥、石灰粉和高镁石灰粉球磨后,加入粘结剂压制成球。本发明的半钢炼钢化渣剂化渣效果好,有效减少了金属喷溅,对炉衬的侵蚀作用小,有效的降低了冶炼成本。

1121

1121

0

0

本发明公开了一种钢铁厂烧结收尘灰中多种元素的综合利用方法,属于工业废弃物处理技术领域。该方法采用水在球磨机中经研磨浸取烧结收尘灰并经两次磁选和水力沉降分离,得到铁精矿、铅银富料、浸出液和含泥废渣;铅银富料梯次经EDTA溶液和硫代硫酸钠溶液浸取,得到铬酸铅和粗银产品;浸出液加入活性炭、聚丙烯酰胺净化,净化液采用碳酸钠沉淀反应,得到轻质碳酸钙产品和沉钙滤液;沉钙滤液经两段转化反应,得到硫酸钾和工业氯化钠产品;含泥废渣和铅银富料浸出的分离渣混合,加入碳酸钠经煅烧、钛白废酸浸取制得聚硅酸盐絮凝剂。本发明实现了烧结收尘灰中多种元素的高效回收利用,具有良好工业化应用前景。

915

915

0

0

本发明公开了一种真空减压碳化还原含钛高炉渣提钛的方法,属于含钛高炉渣综合利用与钛提取冶炼领域。本发明所要解决的技术问题是提供一种高效率、低能耗、低成本的含钛高炉渣提钛的方法。将固态含钛高炉渣、焦粉和煤粉混合均匀,造球、烘干得物料a;将液态含钛高炉渣、焦粉和煤粉混合均匀,得物料b;将物料a、物料b放入真空还原反应装置中,进行真空减压碳化还原冶金反应;将反应产物冷却、破碎、球磨、磁选,得到碳化钛精矿产物。本发明方法采用真空减压碳化还原反应对含钛高炉渣进行提钛,显著降低了还原温度,从而极大降低能源消耗,可实现经济提钛,钛回收率达55~85%,极大地减少了含钛高炉渣钛资源的浪费。

976

976

0

0

本发明属于钢球加工领域,具体涉及一种锻钢球的制造方法。本发明提供一种锻钢球的制造方法,包括钢球坯选择、下料、加热、模锻、预冷、淬火和回火步骤,其中,钢球进行两次淬火,第一次淬火至钢球的表层温度为260-340℃,再将钢球表层温度升至360-420℃后进行第二次淬火,第二次淬火至钢球的表层温度为170-220℃;淬火介质为25-50℃的清水;回火在以空气为介质的回火装置中进行。本发明生产出的钢球表面硬度为55-62,芯部硬度50-55,表面冲击韧性大于16J/cm2,芯部冲击韧性大于18J/cm2,选矿时钢球磨耗可降低35-80%,大大提高使用寿命,尤其适合使用在磨矿用的大型磨机使用。

中冶有色为您提供最新的四川攀枝花有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日