全部

708

708

0

0

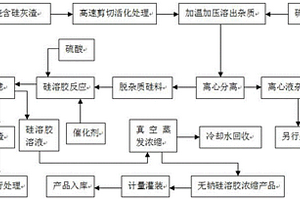

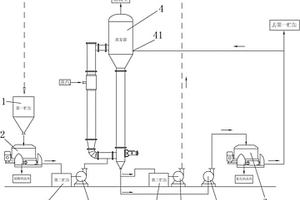

本发明公开了一种焚烧含硅灰渣的资源化处理生产无钠硅溶胶的方法,属于无机固废和危废资源化处理方法领域,主要步骤包括焚烧含硅灰渣的高速剪切活化、用硫酸加温加压溶出杂质、离心分离的离心液杂质另行处理。离心渣物料加硫酸和催化剂进行硅溶胶反应,经过滤滤渣杂质,另行处理。滤液经蒸发浓缩冷却水回收,浓缩液即无钠硅溶胶产品经计量灌装、产品入库。本发明将预处理除杂后的焚烧含硅灰渣直接用硫酸和催化剂反应生成无钠硅溶胶,比用硅酸钠做原料和工业硅做原料生产硅溶胶的传统方法,具有工艺流程简单,无钠、产品质量好、成本低,生产规模大优于传统方法生产的硅溶胶。

1113

1113

0

0

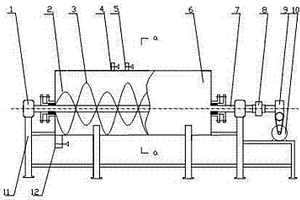

本发明属于微生物应用技术领域,一种极低pH条件下降解木质纤维素来源抑制物的菌株及应用。涉及宛氏拟青霉FN89(CGMCC 17665)可以在极低pH环境下有效降解木质纤维素生物质预处理所产生的糠醛、5‑羟甲基糠醛、乙酸、4‑对羟基苯甲醛、香草醛、丁香醛等抑制物,使木质纤维素生物质具备高效酶促水解和发酵的性能;该菌株可在葡萄糖、木糖等可发酵单糖存在的情况下,优先利用糠醛、5‑羟甲基糠醛、乙酸、香草醛、丁香醛等木质纤维素来源抑制物作为碳源供菌体生长和代谢;该菌株在不添加外源营养物质和水的前提下,可对干固颗粒形态的木质纤维素中的抑制物进行降解,无任何废水和固废产生。

723

723

0

0

本发明提出一种环保节能的新型金属冷成型加工方法,包括对金属工件依次进行清洗、水洗、酸洗、水洗、磷化润滑“二合一”、干燥和加工的工艺,其中,磷化润滑“二合一”为通过“二合一”磷化润滑产品代替传统的磷化和皂化工艺;“二合一”磷化润滑产品通过包括:C8~C28脂肪酸聚环氧烷醚羧酸盐、C8~C28脂肪醇、C8~C28脂肪胺聚环氧烷羧酸盐、C8~C28脂肪胺聚氧乙烯聚氧丙烯醚、聚丁烯类基础油、矿物油类基础油、磷酸盐、氟锆酸、氟钛酸和无机酸中多种原料混合而成;采用“二合一”磷化润滑产品的使用来代替目前的磷化、皂化的工艺,使磷化润滑产品直接浸润到工件上使用,整体工艺简单,节水、节能,减少了磷化渣的固废和液废的产出,更加的环保。

959

959

0

0

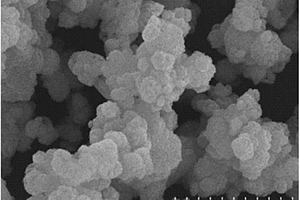

本发明涉及利用石膏制备高纯度亚稳态球霰石碳酸钙的方法,其具体步骤为:(1)将硫酸铵溶液介入反应器中恒温至反应温度,向其中加入石膏,开启搅拌制浆25~35min;(2)向反应器中加入碳酸铵溶液;(3)称取占石膏质量分数为0.1~5%的阴离子表面活性剂加入步骤(1)中的反应器中;(4)调节搅拌桨转速,恒温反应;(5)将步骤(4)中的产物以常规方式过滤,洗涤,干燥,得到产品。本方法生产的球霰石型碳酸钙,以石膏为原料,可以为解决工业固废废石膏的资源化利用问题提供技术支持,实现变废为宝;球霰石碳酸钙晶型纯度高,制备工艺简单,高浓度碳铵浓度反应提高了球霰石碳酸钙的产率,可以大大减小球霰石碳酸钙的生产成本。

836

836

0

0

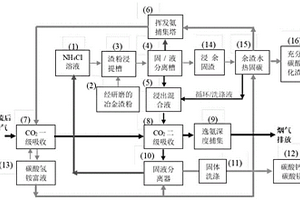

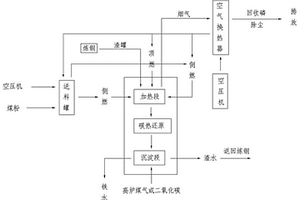

本发明涉及一种利用冶金渣进行二氧化碳固定的分级处理方法,属于低碳环境及固废资源综合利用领域。首先利用氯化铵溶液(1)在一定温度下对富含硅酸钙的冶金渣粉(2)进行浸提,将其中活性较高的钙镁组分与氯离子反应转化为易溶的氯化钙/镁溶液,铵根离子转化为游离氨,部分以氨气形式经捕集塔(6)收集为氨水溶液,另一部分则以水合氨形式与氯化钙/镁形成浸出混合液(5)。氨水溶液可用作CO2一级吸收塔(7)吸收液,反应得到碳酸氢铵富液(13),将浸出混合液(5)用作CO2二级吸收塔(8)吸收液。与现有技术相比,本发明不仅可高效捕集气体中CO2,还能充分利用冶金废渣进行固碳,具有较好的环境及经济效益。

1035

1035

0

0

本发明属于有机化合物的提纯技术领域,具体涉及一种三(2‑羟乙基)异氰尿酸酯的纯化方法。该工艺包含萃取和结晶两个过程,通过对溶剂A,溶剂B的选择以及结晶过程中程序降温过程的控制,提升了产品的纯度和结晶收率,避免了固废的产生,该方法高效环保、操作简便、有利于三(2‑羟乙基)异氰尿酸酯纯化工艺的推广应用。其中,萃取过程不仅能高效地分离出杂质,所用溶剂也可经过简单蒸馏回收利用;后续的结晶工艺纯化得到的白色晶体粉末,粒度均匀、流动性好,产品收率高,纯度高,适合工业化大规模生产,符合高性能产品要求。

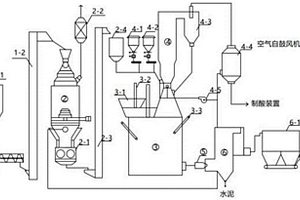

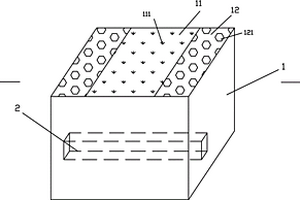

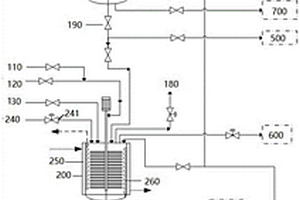

本发明公开了高温液态高炉渣协同磷石膏/脱硫石膏制水泥联产硫酸的装置及方法,涉及固废资源化利用领域,包括石膏破碎烘干系统、与石膏破碎烘干系统连通的流态化预分解系统,所述液态流态化预分解系统下端连通渣液接收烧成系统、顶部连接旋风分离系统,所述渣液接收烧成系统底部与烧成液态水泥雾化制粉及冷却换热锅炉系统连通,所述旋风分离系统顶部与制酸系统连通。对比现有技术,本发明的有益效果在于:实现了高炉渣、磷石膏或脱硫石膏的高值、高效资源化利用。

1051

1051

0

0

本发明涉及冶金领域,特别是涉及一种高炉出铁沟用耐火浇注料及其制备方法和用途。本发明提供一种耐材浇注料,按重量份计,包括如下组分:氧化铝瓷片、白刚玉、氧化铝粉、碳化硅、硅微粉、微粒沥青、分散剂、减水剂、缓凝剂、结合剂。本发明所提供的耐材浇注料充分回收利用了氧化铝瓷片,浇注料中氧化铝瓷片的掺入比例高达35‑50wt%,并通过连续级配调整,有效替代棕刚玉等自然资源,大大降低了产品原材料的整体成本,并有效利用氧化铝瓷片组分特点,在取得了低成本、高强度、耐侵蚀、长寿命的出铁沟用耐火浇注料产品的同时,还为有效解决工业固废提供了有利途径,具有良好的产业化前景。

1191

1191

0

0

本发明公开了一种用于垃圾飞灰熔融处理的熔融炉及其配套燃烧器。通过将垃圾飞灰加热、熔融、激冷,使其转化为玻璃态。飞灰由危废变为一般固废。其特征在于飞灰熔融炉安装有专门设计的燃烧器,它一方面可以组织燃料燃烧,加热飞灰,使飞灰熔融;另一方面又可使飞灰产生旋转,使熔融态飞灰在离心力的作用下甩向筒壁,并在筒壁上流淌,通过排渣口进入渣池激冷,转化为玻璃态物质。

1008

1008

0

0

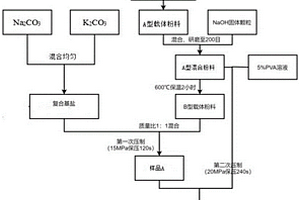

本发明涉及相变材料制备和固废处置技术领域,特别涉及一种硅铝废渣‑凝灰岩基中高温定形相变材料制备方法,选用至少两种碳酸盐或两种硝酸盐混合制备多元中高温相变储热材料,采用凝灰岩作为辅助封装原料,与活性硅铝废渣进行耦合制备出高承载率的二元封装载体,将封装载体和相变储热材料经双压制‑烧结法得到成品。本发明选用凝灰岩作为辅助封装原料,能够有效控制基材中活性硅、铝比例,充分发挥天然原料与废渣料孔隙结构的叠加效应,得到吸附能力可控、吸附性能稳定的多孔材料,扩宽凝灰岩的应用领域,提高废渣利用率;将封装载体和相变储热材料经双压制‑烧结法,可有效避免相变材料制备时,由高温导致的外泄,避免浪费,提高经济效益。

925

925

0

0

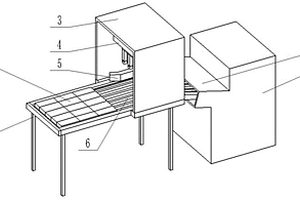

本发明涉及固废回收领域,具体公开了一种建筑玻璃回收装置,包括输送机构、破碎单元和筛分单元;输送机构包括输送机架、输送带和收缩板,输送机架的两侧设置有行走车,行走车与输送带连接,输送带包括若首尾连接的输送板,输送板包括若干沿输送机架宽度方向布置并依次铰接的输送块,收缩板设置在输送机架上并能够使输送板收缩;破碎单元包括液压器和破碎锤,破碎锤设置在液压器的输出端上,所述破碎锤位于收缩板的上方;所述筛分单元包括筛分桶、筛分电机和光电传感器,光电传感器和筛分电机均设置在筛分桶中,所述筛分电机的输出端上设置有筛分板,所述筛分电机能够带动筛分板弹出陶瓷。本发明的目的在于解决将陶瓷从玻璃中筛分出来的技术问题。

772

772

0

0

本发明公开了含钛高炉渣液态氯化制取四氯化钛的系统及工艺,涉及固废冶金渣资源利用化领域,包括双层中间包,所述双层中间包下端连接液态氯化炉,所述液态氯化炉底端连通碳热还原炉,所述碳热还原炉侧边连通干法粒化和余热回收装置,所述液态氯化炉通过管道连接氯气供给装置。对比现有技术,本发明的有益效果在于:大幅降低电耗,解决钙、镁氯化后的液相析出黏结,碳化钛氯化过程放出大量热量利用以及炉内热平衡控制的关键问题,兼顾了提钛和大量二次废渣及余热的综合利用。

1037

1037

0

0

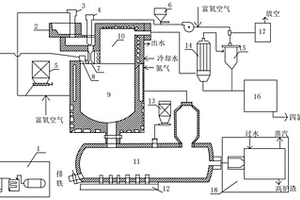

本发明涉及高含硫危险废物处理中的硫回收方法和装置,高含硫危险废物经过等离子体气化熔融生成含有H2S的合成气,将所述的合成气进行一级或多级湿式脱酸,合成气由碱液脱酸生成溶解有硫氢化盐的脱酸液,脱酸液通过催化氧化生成单质硫,本发明的高含硫危险废物处理中的硫回收方法和装置能够将危险废物中硫最终以单质硫的形式得到收集,该方法避免了传统危险废弃物处置过程中SO2以及二次固废的排放,显著减少二恶英、NOx的产生。

1063

1063

0

0

本发明提供了一种1,5‑戊二胺的提取方法及所得的1,5‑戊二胺产品,所述方法包括:提供一第一混合物,所述第一混合物包括1,5‑戊二胺盐、金属离子和水;将所述第一混合物经过预处理,以降低所述金属离子含量,得到第二混合物,所述第二混合物中金属离子去除率为50%以上,所述百分比为去除的金属离子的量占第一混合物中金属离子总量的百分比;将所述第二混合物通过双极膜电渗析处理,得到包含1,5‑戊二胺的水溶液;以及,从所述包含1,5‑戊二胺的水溶液中回收1,5‑戊二胺。本发明一实施方式的提取方法,采用双极膜电渗析处理工艺分离提纯1,5‑戊二胺,与现有工艺相比,无需额外添加碱和其他有机试剂,降低了成本,且几乎无固废和高含盐废水产生,降低了环保压力。

867

867

0

0

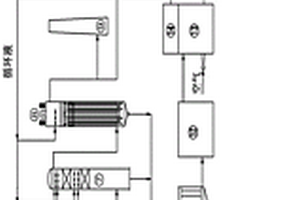

本发明为一种硫酸钠和氯化钠的混合废水的分离方法及分离装置。所述分离方法是通过先将硫酸钠和氯化钠的混合废水中的氯化钠含量提高,析出一部份硫酸钠,再蒸发提高浓度后,分别结晶析出氯化钠和硫酸钠的混合晶体,返回与新的硫酸钠和氯化钠的混合废水混合、溶解后,再次分步析出硫酸钠晶体和氯化钠晶体,最终实现硫酸钠和氯化钠的分离。本发明方法与现有技术中采用蒸发方式处理废水的能耗相同,但本发明杜绝了现有技术中废水蒸发后产生大量“固废”的问题,实现了无需通过添加其他试剂,即可实现硫酸钠和氯化钠的分离和提纯,真正做到了零排放,并且分离后的硫酸钠和氯化钠具有高纯度,可以直接作为工业产品的使用和出售。

769

769

0

0

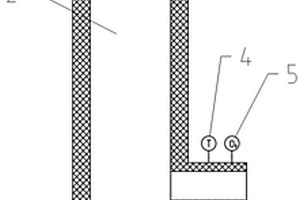

本发明属固废处理领域,具体涉及一种提高脱水污泥流动性的浆化降粘方法,步骤为:首先将脱水污泥放入具有剪切搅拌功能的容器中,关闭加料口使容器密闭,使脱水污泥在容器中处于缺氧或厌氧环境;设置搅拌器转速为10-40r/min;对脱水污泥进行连续搅拌,并投加无机盐类或(和)碱性物质进行催化,该阶段搅拌时间与所设转速呈反比,最低搅拌时间为2.5h;物料粘度降低40%以上时,可降低搅拌转速至10-30r/min,设置搅拌器“搅拌/停止”时间比例为1/5~1/1,搅拌时间与所设转速呈反比,15~30h后,物料可实现浆化。本发明通过控制搅拌速度、缺氧环境和搅拌方式,使物理浆化作用和生物浆化作用协同发挥作用,提高脱水污泥浆化效率,能够在20~35小时内使脱水污泥的粘度下降70~80%,高效低耗,装置和操作简单,适合工程上放大推广。

790

790

0

0

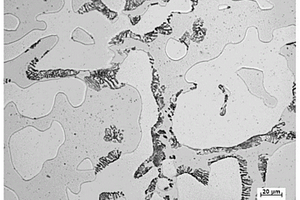

本发明属于合金领域,尤其涉及一种合金材料及其制备方法和应用。本发明提供的合金材料的组分包括:C0.6~1.0%;Si1~2.5%;Mn0.5~1.5%;Cr24~29%;Ni5~7%;Mo0.4~1%;Nb0.05~0.25%;N0.1~0.5%;RE0.1~0.3%;S≤0.03%;P≤0.04%;其余为Fe。本发明通过对合金材料的成分组成进行优化设计,使材料的性能得到明显改善。实验结果表明:本发明提供的合金材料在400~650℃区间内具有双相不锈钢组织,抗拉强度≥660MPa,硬度≥35HRC,延伸率≥3%,耐腐蚀当量≥30,非常适合作为工业固废焚烧处理用炉排材料。

873

873

0

0

本发明公开了一种用于LNG船压载舱大包装油漆喷涂方法,该方法包括以下步骤:步骤1,选用双组份喷漆泵组成的喷涂XM喷涂系统;步骤2,根据喷涂压载舱的工艺信息,明确使用大包装油漆的部位并计算实际喷涂油漆用量;步骤3,将双组份大包装油漆喷涂系统运至施工现场,根据喷涂载体将所需涂料的油漆技术参数进行设备调试和连接;步骤4,根据步骤2中计算的实际喷涂油漆用量,开始喷涂作业;步骤5,喷涂系统喷涂作业完成后,进行设备的清洗。本发明中大包装桶具有可重复利用性,减少了每年大量小油漆空桶固废物产生,更加提高了在喷涂过程中油漆小工的工作效率,是一种即经济环保又可以提高喷涂质量的喷涂作业技术。

741

741

0

0

本发明公开了一种液态钢渣的脱磷工艺,属于冶炼钢渣固废资源化再利用技术领域,包括如下步骤:S1、对液态钢渣进行运输;S2、一次反应;S3、二次反应;S4、三次反应;S5、脱磷、脱铁锰的液态钢渣重复利用;S6、气化磷排出。本发明工艺方法能够实现钢渣在高温熔融态、液态下进行脱磷,使得钢渣的脱磷连续、稳定,其工艺简单,可自动化操作,能够密闭无污染的清洁生产。

872

872

0

0

一种耐踩踏草坪多孔模块、其制备方法及应用,包括由固废垃圾混合物制成的模块本体,其表面设有若干锥状种植孔穴;模块本体内穿设若干导流通道,该导流通道顶部与锥状种植孔穴底部之间有一定距离,导流通道底部距模块本体底面距离大于1cm;所述导流通道一端设有连接管,该连接管两端可伸入相邻模块本体的导流通道内,连接相邻的模块本体。本发明提供的多孔模块能增加根际层土壤的营养、水分、氧气之间的协调性,可根据不同人流践踏强度,设计营建抗压强度在55‑220MPa的耐践踏草坪绿地,确保在绿地设计流量强度下兼顾坪床结构的稳定和草坪的正常生长,提高草坪绿地的耐践踏强度和能力,拓展游客活动空间,维护绿地健康发展。

855

855

0

0

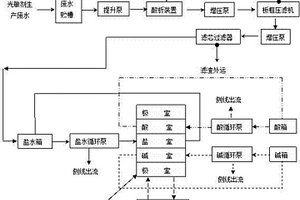

本发明涉及化工废水处理技术领域,具体涉及一种光敏剂生产碱解工段高浓度含盐废水处理方法及其系统,包括将光敏剂生产碱解工段高浓度含盐废水经过酸析及过滤处理,以去除废水中的大分子量有机物质和无机悬浮胶体;将预处理后的光敏剂生产碱解工段高浓度含盐废水通过双极膜装置进行脱盐处理,将废水中的氯化钠直接转化为相应浓度的盐酸和氢氧化钠溶液。本发明的光敏剂生产碱解工段高浓度含盐废水处理方法及其系统,无二次污染、无固废产生、脱除的盐能直接转化为一定浓度的盐酸和氢氧化钠溶液,回用至前端酸析处理过程或生产过程,具有脱盐效果好、节约资源与能源、工艺简单、运行费用低等优点。

728

728

0

0

一组快速腐熟秸秆的好氧菌群,属于环保领域和微生物技术领域。本发明针对目前秸秆无序处理的现状,筛选并优化形成了一组能快速分解秸秆的好氧功能菌群,包括枯草芽孢杆菌、乙酸钙不动杆菌、巨大芽孢杆菌、粪产碱菌和蜡状芽孢杆菌,以及坚强芽孢杆菌。本发明提供了一种快速分解秸秆的方法,即在粉碎后的秸秆中加入上述好氧菌群,本发明的好氧菌群能通过其产生的蛋白酶、脂肪酶、纤维素酶等各种分解酶协同分解秸秆有机固废物质24小时内达到分解2/3,纤维100%软化。

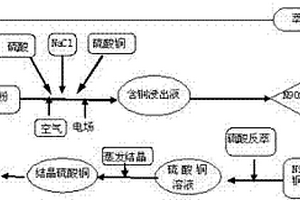

本发明涉及一种利用废弃印刷线路板中的含铜金属粉末制备电解铜箔的方法。该方法是将废弃印刷线路板中的含铜金属粉末浸于浸出液中使其溶解;同时在浸出液中添加少量氯化钠和硫酸铜;反应开始时施加电场,用电磁搅拌机搅拌直至完全溶解;用煤油稀释螯合萃取剂N902对含铜浸出液进行萃取,然后用稀硫酸进行错流多次反萃负载铜的N902有机相,直至反萃液中硫酸铜浓度达到最大后不再增加为止;将硫酸铜溶液蒸发结晶;所得的结晶硫酸铜配成浓度不小于40g/L的硫酸铜溶液,同时加入明胶、硫脲配成电解液,进行电解,可得电解铜箔产品。该方法的特点是成本低、处理工艺简单、没有对环境造成二次污染,产生的高附加值的电解铜箔产品既有经济效益又达到固废资源化的目的。

972

972

0

0

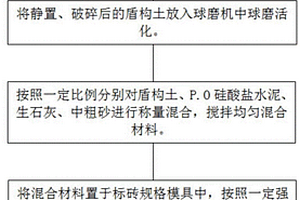

一种环境工程和固废资源化技术领域的球磨活化盾构泥浆制备免烧压制砖的方法及其产品,包括以下步骤:(1)在初步脱水后的盾构泥浆中加入调理剂,搅拌均匀,静置一段时间后放入破碎机破碎;(2)将破碎后的盾构土放入球磨机中球磨活化;(3)按一定比例分别对盾构土、水泥、生石灰、中粗砂进行称量,搅拌混合材料;(4)将混合料置于模具中压制成型;(5)将压制得到的砖块洒水自然养护固定天数。本发明采用球磨法及特殊调理剂活化盾构泥浆,球磨增强了泥浆中二氧化硅成分活性,提高了粗细骨料中过度界面的厚度,极大地增强了压制砖的后期强度。同时利用调理剂中结晶水的转化简化了前处理步骤,缩短了盾构泥浆干燥时间,提高了后期养护质量。

1058

1058

0

0

本发明涉及一种利用废弃塑料控制生物质中高毒物质的方法。生物质包括餐厨垃圾、食用菌菌渣、藻类、农作物秸秆、稻壳、豆渣、菜籽饼、沼渣、污泥和畜禽粪便,以含杂原子的塑料成分为控制剂。反应过程中,塑料中的杂原子可与生物质中不稳定的含氧碱金属盐发生络合作用,抑制金属氰化物的生成。该方法利用城市固废中常见的废弃塑料作为控制剂,采取一锅法热解实现原位控制生物炭中的剧毒金属氰化物。该方法工艺简单,塑料的来源广泛,容易获得,不需要额外的抑制剂支出,可以同时解决废弃生物质和塑料的回收利用难题。并且,对生物炭的更友好的环境应用有积极的推动作用,有利于实现经济、社会和生态效益的相辅相成。

715

715

0

0

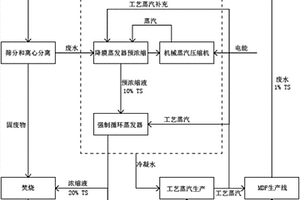

本发明涉及一种中密度纤维板生产废水处理工艺,包括以下步骤:将废水依次通过筛分装置和离心装置对大颗粒木屑和泥沙进行分离;滤液输送至降膜蒸发器进行预蒸发浓缩,降膜蒸发器的热源蒸汽采用机械蒸汽压缩机加压循环使用;预浓缩液输送至强制循环蒸发器中进行蒸发浓缩;浓缩液输送至中密度纤维板生产线作为中密度纤维板的生产原料;蒸发浓缩产生的冷凝水输送至中密度纤维板生产线作为中密度纤维板生产的工艺蒸汽生产的水源;固废物经过燃烧将产生的热量作为中密度纤维板生产的工艺蒸汽生产的热源。本发明将生产废水处理工艺与中密度纤维板生产工艺相结合,对废水进行循环利用并达到零排放。

859

859

0

0

本发明涉及一种用于电池级碳酸锂制备的系统,包括:一级提纯装置,包括至少一组一级釜,用于工业级碳酸锂的苛化除杂;二级提纯装置,连接在一级提纯装置下游,包括一组或者多组并联布设的用于接收所述一级提纯装置产生的苛化液并对所述苛化液碳化氢解的二级釜,二级釜中设有至少一组用于反应生成的碳化液动态过滤的二级膜组件,二级膜组件的排液口连通至缓存罐,缓存罐的出液口回连至二级釜,二级釜的排渣口连接到固废回收单元,以及二级釜连接用于合格物料后续处理的产品收集单元,本发明的目的在于提供一种充分依靠溶解‑过滤‑洗涤一体化的釜式膜分离装置,联合采用苛化法和附有循环的碳化氢解法从工业级碳酸锂精制电池级碳酸锂的系统。

1004

1004

0

0

本发明涉及一种经济环保型全轻混凝土及制备方法,属于混凝土技术领域,用于解决天然骨料开采所造成的资源枯竭与环境污染问题,实现工业固废完全替代轻骨料。该混凝土包括如下重量份数的各组分:云砼石:650‑750份;水泥:350‑550份;硅灰:40‑90份;粉煤灰:0‑60份;页岩陶砂:300‑500份;减水剂:4‑8份;漂珠:0‑80份;水:5‑90份。该制备方法,依次按照预浸、干混、分级投料的方式,不仅提升轻骨料与胶凝材料之间的握裹力,减少界面缺陷,而且分级投料方法可充分保证混凝土内部结构匀质性,从而大幅提升轻骨料混凝土的强度等级,实现轻骨料混凝土强度等级由低于LC40至LC45‑LC60的突破。

1188

1188

0

0

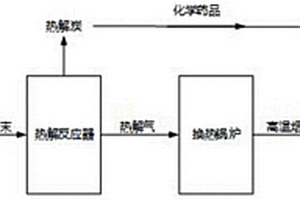

本发明公开了一种抗生素菌渣资源化利用综合处置方法,属于有机固废热化学转化技术领域。具体是将经过预处理的抗生素菌渣放入热解反应器中热解,得到热解气和热解炭;热解炭与活化剂混合放入活化反应器中,热解气进入换热锅炉中进行燃烧换热,换热后出来的烟气进入活化反应器并发生反应,最终得到活性炭。该方法不仅保证抗生素菌渣热解的效率,还提升抗生素菌渣热解过程中产物的综合利用,并能够得到高质量的活性炭产品。

757

757

0

0

一种制备珊瑚砂基体的方法、3D打印建筑油墨及制备方法,将珊瑚砂、多晶硅废料和消石灰混合,以使所述混合粉体渗入所述珊瑚砂的孔隙内;对填充有混合粉体的珊瑚砂进行蒸汽养护并发生反应,并经冷却干燥以使混合粉体在珊瑚砂孔隙内硬化,经破碎和筛选形成珊瑚砂基体。本发明利用天然资源珊瑚砂和工业固废多晶硅废料制备3D打印建筑油墨,克服了原材料稀缺以及成本高的缺点,同时还提高了多晶硅废料的再利用率,缓解了多晶硅废料对环境带来的压力。

中冶有色为您提供最新的上海上海有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日