全部

814

814

0

0

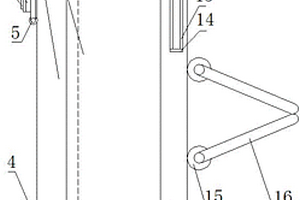

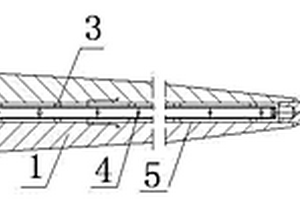

本实用新型提出一种具有伸缩功能的复合材料翼片,该翼片的根部翼片的一端连接翼柄,另一端通过内部一体成型的镶嵌件连接中间段翼片,根部翼片内还设置有一号连杆,一号连杆一端固定,一端与镶嵌件连接,中间段翼片内设置有二号连杆和外翼固定支架,外侧弹翼通过外翼固定支架嵌套在中间段翼片的尾端,二号连杆一端与镶嵌件连接,一端与外翼固定支架连接。解决了伸缩翼飞机多采用金属可伸缩弹翼,但是其重量大,加工周期长并且难度大的技术问题,提出一种具有伸缩功能的复合材料翼片,采用复合材料制作可伸缩弹翼,成型工艺可实现周期短,重量轻并且与金属同比下强度高,能够实现批量生产。

692

692

0

0

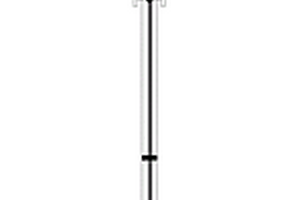

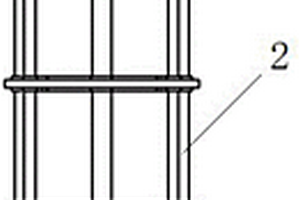

一种可拆卸式聚氨酯复合材料的杆塔,属于通信杆塔技术领域。塔体的上端设有信号传输机构及避雷针;塔体采用聚氨酯复合材料,塔体包括多个塔段,多个塔段竖直叠放设置并可拆卸固定连接,位于最下端的塔段的下端插入至地表以下,塔座包括塔房以及固定机构;塔房可拆卸固定设置在塔体下端的外侧,塔房设置在地面上,并通过固定机构与地面进行固定,且塔房正面设有进人门。本实用新型塔体采用聚氨酯复合材料,质量轻,既可以保证其刚度,又能方便施工和运行;拆卸方便、安装迅速;可循环使用,降低了建设成本;有效提升塔体和塔房的抗风性能;有效保证该通讯杆塔的安全运营,使得移动信号保持稳定。

858

858

0

0

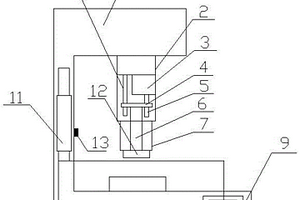

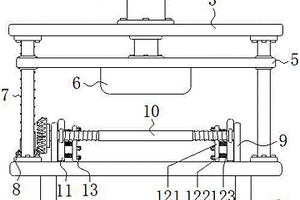

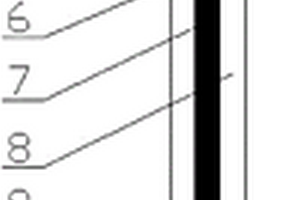

本实用新型涉及一种用于木塑复合材料加工的铣刀装置。由于木塑复合材料性能的特殊性在进行加工时需要较好的表面精度精确的加工精度,同时在加工过程中存在碎屑飞溅或铣刀折断飞溅的情况,同时操作者的衣服手套、手势等呗卷入都容易对工作人员造成伤害。一种用于木塑复合材料加工的铣刀装置,其组成包括:床体(1),床体上横梁下安装有主轴(2),主轴为中空结构,主轴内安装有自动伸缩结构,自动伸缩装置的支撑轴(6)与铣刀杆(7)连接,铣刀杆与主轴连接,铣刀杆底端具有铣刀(12),床体左侧支臂上安装有保护罩装置,床体左侧内壁上安装有位移传感器(13),床体下横梁上安装有控制器(9)。本实用新型应用于木塑复合板材制造。

820

820

0

0

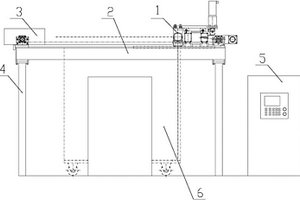

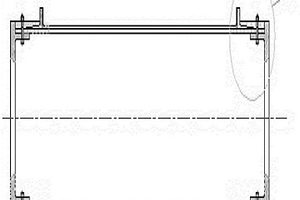

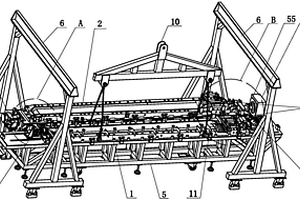

本实用新型涉及一种用于玻璃钢复合材料管类及杆类件拉漆的自动化设备。主要解决现有的玻璃钢复合材料管类及杆类件拉漆劳动强度大、工作效率低的问题。其特征在于:所述框架顶部固定有桁架行走系统(2),所述桁架行走系统(2)包括相互垂直的X轴(27)和Y轴(28),所述桁架行走系统(2)上连接有可沿X轴(27)和Y轴(28)滑动的机械手(1),所述机械手(1)上设有可上下转动的回转体(13);所述框架底部对应X轴(27)处设有上料系统(8),框架中心处固定有下料小车(6)。该用于玻璃钢复合材料管类及杆类件拉漆的自动化设备可实现工类拉漆的自动化,能够大大降低工人的劳动强度,提高效率、节约成本。

1100

1100

0

0

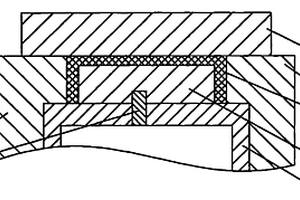

一种飞机复合材料加工用脱模装置。本实用新型涉及一种飞机复合材料加工用脱模装置。所述的轴承的内圈的一侧开有内圈定位槽,所述的轴承的外圈的一侧开有外圈定位槽,所述的外圈定位槽与内圈定位槽在一条竖直线上,所述的外圈定位槽与内圈定位槽内插入C型定位杆,所述的C型定位杆的外端固定连接C形拉杆的顶边,所述的C形拉杆的底边插入方形承重板的滑槽内,所述的C形拉杆的底边顶端设置挡片,所述的挡片的宽度与滑槽的宽度相等。本实用新型用于飞机复合材料加工用脱模。

1097

1097

0

0

树脂基复合材料内网格加筋结构件的成型模具,它涉及带有树脂基复合材料内网格加筋结构件的成型模具。它解决了现有内网格加筋模具的成型精度差、生产效率低、成本高,成型后表观质量差、脱模难的问题。本实用新型的内模(1)由分瓣模(2)、左侧法兰(3)和右侧法兰(4)围成,外模(5)设在左侧法兰(3)、右侧法兰(4)的上面,内模(1)、分瓣模(2)、左侧法兰(3)、右侧法兰(4)和外模(5)围成复合材料腔体(6),分瓣模(2)的上表面开有多个沟槽(7),分瓣模(2)与内模(1)采用定位销(8)定位,并由螺栓与内模(1)紧固连接。本实用新型模具制成的构件精度高、生产效率高、降低了成本,结构件的表观质量好。

781

781

0

0

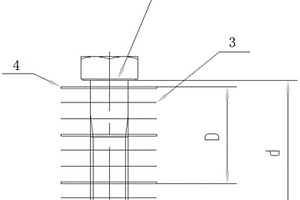

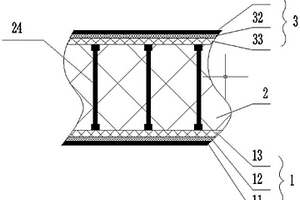

本实用新型提出了一种组装式复合材料自立杆塔,属于自立杆塔领域。解决了现有复合材料自立式杆塔工艺成型复杂,连接不便的问题。它包括基座、主梁、缠绕层、和纵环结构,纵环结构包括内支撑结构和纵环连接件,内支撑结构包括缠绕型面和凸起部,缠绕型面和凸起部数量均为多个并沿圆周方向依次设置,每个凸起部均与纵环连接件固定连接,纵环连接件为凸字形结构,包括连接部、抱紧部和缠绕凹槽,连接部与凸起部固定连接,抱紧部端面开设有缠绕凹槽,主梁数量与纵环连接件相同,主梁与抱紧部固定连接,缠绕层设置在缠绕型面和缠绕凹槽上,纵环结构数量为多个,多个纵环结构沿主梁竖直方向设置,主梁与基座固定相连。它主要用于复合材料自立杆塔。

1080

1080

0

0

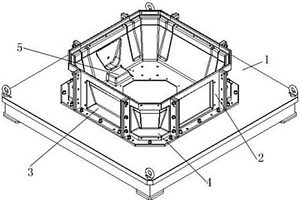

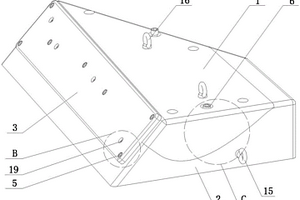

本实用新型涉及一种警用碳纤维复合材料声波发生器外壳体模具,用于警用复合材料声波发生器外壳体整体共固化成型使用,由底板支座、前围模板、侧围模板、角围模板、底板凸腔模板、防振腔模板、定位销等组成,通过模具的手工铺层、合模、打袋、入罐、升温、加压,最终实现碳纤维复合材料声波发生器外壳体的一次整体共固化成型,既保证了产品质量,又提高寿命,模具安装方便,成本低,结构又相对简单,整体制造成本下降了20%以上。

922

922

0

0

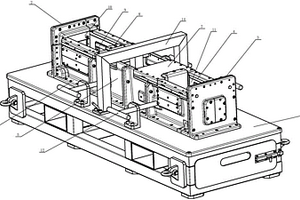

一种无人飞行器复合材料舱体一体化成型工装,属于航空复合材料成型技术领域。底部镶块、后部及前部端头镶块、左侧及右侧镶块均与框架组件定位并可拆卸固定连接,前后部端头镶块及左右侧镶块均与底部镶块定位并可拆卸固定连接,前后部端头镶块分别与左右侧镶块定位并可拆卸固定连接,上部镶块与左右侧镶块上端定位并可拆卸固定连接,由前后部端头镶块及左右侧镶块围成的内腔为成型工装模腔;框定位组件与框架组件上面定位并可拆卸固定连接,泡沫检验卡板组件设置在成型工装模腔内且与底部镶块可拆卸固定连接,复材盖板组件与左右侧镶块可拆卸固定连接,合模装置抵靠在左侧镶块和右侧镶块上。本实用新型用于无人飞行器复合材料舱体一体化成型。

725

725

0

0

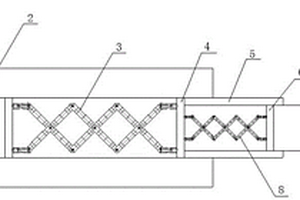

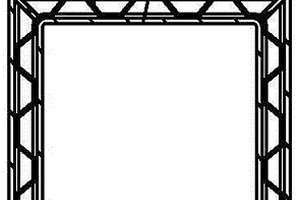

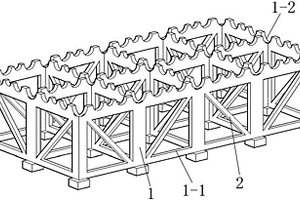

一种瓦楞夹芯碳纤维复合材料框架,涉及一种瓦楞夹芯碳纤维复合材料框架。本实用新型为解决现有的工业机器人端拾器、机器人手臂、结构连接件等构件制品,均采用高强度铝合金材料制作的,自重较大,使用中需要的动力输出大,能耗高,运动载荷磨损大,导致机器人有效载荷和使用寿命降低的问题。一种瓦楞夹芯碳纤维复合材料框架包括外框架、内框架和瓦楞板,外框架和内框架均是由多层预浸料依次包覆在制作芯模上固化后形成的中空的长方体,内框架嵌装在外框架的空腔内,内框架的外侧壁与外框架的内侧壁之间填充有瓦楞板,瓦楞板通过树脂固定在内框架的外侧壁与外框架的内侧壁之间。本实用新型用于机器人构件制品的工业生产。

816

816

0

0

本实用新型提出了一种磁选机用大直径纤维增强复合材料耐磨圆筒,属于磁选机用圆筒领域,特别是涉及一种磁选机用大直径纤维增强复合材料耐磨圆筒。解决了现有磁选机用圆筒筒体易磨损、矿浆或矿粒在圆筒工作当中易在筒体两侧产生外溢、工作效率低和设备制造效率低的问题。它包括筒体和耐磨橡胶层,所述筒体包括复合材料筒皮、套筒、紧固螺栓和法兰,所述法兰包括插接式法兰和嵌套式法兰。它主要用于磁选机用圆筒。

1027

1027

0

0

一种无人飞行器复合材料翼尖成型工装,属于复合材料部件成型技术领域。本实用新型的一种无人飞行器复合材料翼尖成型工装,包括翼尖成型模,翼尖成型模包括上模、下模、侧盖板、硅胶模、螺销钉、导向装置及上下模分离螺杆;上模设置在下模上面,硅胶模设置在由上模和下模组合而成的翼尖成型模腔内,上模和下模通过上下模分离螺杆连接,上模和下模通过导向装置导向定位,下模的两个相对端的一端为封闭端,另一端通过上模和下模侧壁封闭,下模所述另一端设置有侧盖板,侧盖板与下模和上模分别通过螺销钉可拆卸固定连接。本实用新型用于无人飞行器复合材料翼尖的成型。

720

720

0

0

本实用新型提供一种复合材料螺栓连接挤压强度试验用夹具。国家标准GB/T7559-2005中采用的双搭接拉伸型加载装置通过位移传感器测量弹簧变形量从而测量的拉伸变形量往往不够精确,影响复合材料性能测试的结果的准确性。夹头的末端与夹头的前端为不等宽的结构,如果夹头加工过程中误差过大,则会使得试样安装过程中产生偏移,也会影响复合材料性能测试的结果的准确性。本实用新型包括上夹头(1)和下夹头(2),所述的上夹头通过销钉(3)连接上夹板(4),所述的下夹头通过固定螺栓(5)连接下夹板(6),所述的上夹板和所述的下夹板上分别具有拧紧螺栓孔(7),所述的上夹板上具有用于安装引伸仪的长方孔(8)。本实用新型用于复合材料螺栓连接挤压强度试验中加载试样。

1048

1048

0

0

一种复合材料桨叶模压成型模具,属于航空复合材料成型领域。下模体固定在拖车上,上模体固定在翻转工装的翻转架上,两个大梁带压板设置在下模体成型区内的右端,两个大梁带压板与下模体的两个桨根衬套定位导柱连接,下模体成型区内右端设置有桨根预压装置和桨根预压板,桨根预压板设置在桨根预压装置的顶丝底座下面,桨根预压装置与下模体连接;翻转工装的翻转架转动带动上模体翻转,上模体与下模体合模并定位,左、右加压装置均固定在拖车上,左加压装置与上模体的上桨尖镶块以及下模体的下桨尖镶块连接,右加压装置与上模体的上桨根镶块以及下模体的下桨根镶块连接。本实用新型用于复合材料桨叶模压成型。

888

888

0

0

本实用新型公开了一种复合材料板材压制机,包括支撑杆,其固定连接在所述工作台的顶部,所述支撑杆的顶部固定安装有顶板,且顶板的顶部嵌设有升降气缸,并且升降气缸的底部固定连接有移动板,而且移动板的底部固定安装有压制模具,并且顶板的内部垂直贯穿转动连接有麻花螺纹杆。该复合材料板材压制机,通过设置的麻花螺纹杆和锥形齿轮组,使升降气缸在带动移动板进行下降时,麻花螺纹杆能够带动锥形齿轮组进行转动,进而使双向螺纹杆在固定板内进行转动,接着通过矩形滑块的滑动和连接块的连接,使两侧的夹持机构能够同时向着中间部位移动,进而对复合材料板材进行夹持固定,避免了压制模具在对板材进行压制时造成板材之间发生错位的情况发生。

1063

1063

0

0

本实用新型提出一种应用补强环层的跑道式复合材料结构,该复合材料结构包括若干补强环层和正常铺层,其中一层补强环层与两层正常铺层交替铺设,补强环层为中间上下边相互水平两侧为半圆的环状结构,两个半圆的内弧即为开孔,补强环层的长度L对开孔直径r的关系式为:L≥7r,补强环层的回转半径R对开孔直径r关系式为:R≥2r。解决了由于复合材料的横向拉伸强度和层间剪切强度较纵向拉伸强度低一个数量级,开口处很难满足设计要求的问题,本发明改变了开口承载靠横向拉伸强度和层间剪切强度的方式,在开口处通过异型补强环的方式将连续纤维布精准的布置在孔周围,最大程度发挥纤维的纵向拉伸强度,完美解决开口处力学薄弱问题。

734

734

0

0

一种航空复合材料成型模具底座,属于航空制造设备领域,解决了目前的复合材料成型模具底座结构设计不合理的问题,它包含多块横纵交错设置的支撑板,在每块支撑板上均设置有方形的缕空,在每个缕空内均设置有一根连接相对角的斜筋,相邻的缕空内的斜筋方向相反,在每块支撑板的上侧边设置有多个半圆形的通风孔,由于在支撑板的相交处散热速度最慢,所以在每块支撑板与其它支撑板相交处的上侧边均设置有通风孔,每块支撑板上位于相邻的两块相交支撑板之间的通风孔直径由两边向中间渐小;在多块支撑板的每个相交处下方均设置有垫块,每个垫块包含两块夹板,在两块夹板之间设置有多片调整片;本实用新型用于支撑复合材料成型模具。

842

842

0

0

本实用新型属于直升机蜂窝夹层结构或芯子的剪切强度试验技术领域,提出一种复合材料压剪性能试验工装,包括:上接头(1)、上底座(2)、上连接螺栓螺母(3)、上定位板(4)、上球形座(5)、左加载板(6)、复合材料压剪试验件(7)、右加载板(8)、下球形座(9)、下连接螺栓螺母(10)、下定位板(11)、下底座(12)、下接头(13)。实现对飞机复合材料压剪性能试验各项要求,同时增加了试验精确度。

960

960

0

0

复合材料锥形电线杆缠绕芯膜。目前复合材料电线杆缠绕芯膜未能解决的问题是电线杆缠绕时两端的缠绕纤维厚度不同,使得电线杆的外观质量差,尺寸精度低。一种复合材料锥形电线杆缠绕芯膜,其组成包括:锥度与锥形电线杆的锥度相同的锥形芯膜(1),由尾部卡紧机构(2)和支撑机构(3)将带有通高压蒸汽小孔(4)的芯管(5)固定在所述的锥形芯膜内,所述的芯管通过连接管(6)连接旋转接头(7),所述的旋转接头外接电机。本实用新型用于锥形电线杆成型领域。

本发明涉及水下潜器技术领域,具体涉及一种轻量化水下潜器复合材料夹层承载结构壳体及一体化成型工艺;其中,轻量化水下潜器复合材料夹层承载结构壳体,包括:依次铺设的第一蒙皮和抗压浮力层、以及第二蒙皮,所述第一蒙皮包括第一表面耐老化层和第一表面短纤维层、以及第一表面结构层;所述抗压浮力层的上表面和下表面上设有槽道,且沿所述抗压浮力层的厚度方向上设有槽孔,所述槽道内所述槽孔填充有粘结树脂。该轻量化水下潜器复合材料夹层承载结构壳体重量轻、整体结构承载性能好;采用真空辅助树脂传递模塑工艺整体、一次成型,保证了各层间材料粘接的可靠性和厚度均与一致性。

754

754

0

0

一种金属玻璃纤维/环氧树脂复合材料及制备方法属于材料科学技术;金属玻璃纤维/环氧树脂复合材料增强体为钴基、镍基金属玻璃纤维,其截面直径为20‑100μm;基体材料为环氧树脂,包括组分A、组分B、组分C,按一定质量比配伍而成;本方法通过在室温下涂刷环氧树脂0°/0°‑0°/90°内铺设方式的金属玻璃纤维预制料,在一定压力和温度内制备不同结构及体积含量的金属玻璃纤维/环氧树脂复合材料;本发明有效解决了金属玻璃纤维室温塑性差的问题。

867

867

0

0

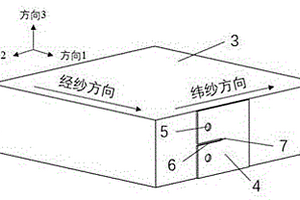

本发明公开了一种获取三维机织复合材料纤维束内的I型断裂韧性的方法,所述方法步骤如下:一、观察三维机织复合材料纱线的排布结构选取试件加工面,针对纤维束内断裂韧性试件,选取紧凑拉伸的形式,包括两个加载孔、一个凹口和一个裂纹尖端切口,裂纹尖端切口加工在较平直的纱线中,切割位置选取在单列纤维束中间,以保证切割出的试件内部仅有一列经纱或仅有一列纬纱;二、使用销子或其它形式插入加载孔,将试件与力学试验机连接,使用力学试验机对纤维束内断裂韧性试件加载,依据试验机输出的载荷位移曲线,计算纤维束内断裂韧性试件的断裂韧性。本发明首次提出三维机织复合材料纤维束内的I型断裂韧性的试验获取方法,填补了这个领域的空白。

938

938

0

0

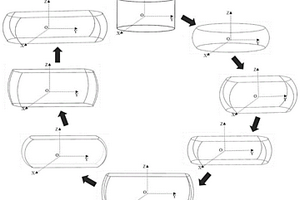

本发明提供了一种控制铝基复合材料晶须定向排布的锻造方法,属于等温锻造技术领域。本发明所述的锻造方法包括以下步骤:对铝基复合材料铸坯的轴向和径向进行近等温交替镦粗;每次镦粗的压下量为15%~35%;所述近等温交替镦粗过程中始终保持径向一致。本发明对铝基复合材料铸坯的轴向和径向进行近等温交替镦粗,使得材料中晶须伴随着基体变形流动改变排布,镦粗过程中,由于始终保持镦粗的径向一致,晶须主要沿着未经过锻造的方向排列,从而实现定向排布;通过控制每次镦粗的压下量,保证坯料在锻造过程中不会出现开裂等缺陷,且可实现较大尺寸锻件的晶须定向排布设计,提高特定方向的弹性模量,以改善其承载性能。

914

914

0

0

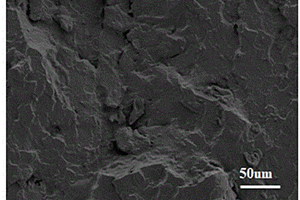

本发明公开了一种MXene增强树脂基复合材料的制备方法,所述方法包括如下步骤:步骤一、钛碳化铝的刻蚀;二、MXene水相溶液的收集;步骤三、增强相MXene多孔海绵的制备;四、MXene多孔海绵在树脂体系的引入与均匀分布;五、MXene海绵增强树脂基复合材料的制备。该方法制备合成了具有弯曲与拉伸强度与模量提升,断裂吸收功与延伸率增大的MXene增强树脂基复合材料,制备方法简单,易于实施,成本低并且绿色环保。

1063

1063

0

0

本发明涉及一种一维碳纤维/碳纳米管复合材料、其制备方法及用途。本发明的方法包括对导电浆料依次进行低能球磨、剪切分散、高能球磨和高能纳米化的步骤,其中,所述导电浆料为碳纤维和碳纳米管的混合浆料,或者为碳纤维的浆料,又或者为碳纳米管的浆料。采用本发明的方法不仅可以解决碳纳米管和碳纤维易团聚的问题,得到分散性和稳定性均良好的一维碳纤维/碳纳米管复合材料,而且还可以提升碳纤维的强度,改善防静电性,提升制备得到的电池的安全性能,采用本发明的一维碳纤维/碳纳米管复合材料制备锂电池,可大大改善锂电池的倍率性能,30C容量达1C容量的76.4%以上。

1138

1138

0

0

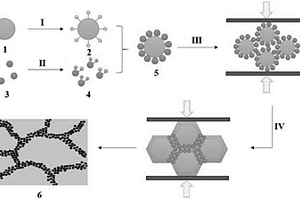

一种陶瓷呈连续网状分布的树脂基介质复合材料及其制备方法,所述制备方法在于,首先将陶瓷粉末表面羟基化,再将羟基化后的陶瓷粉末进行表面氨基化,然后将树脂微球进行表面磺化,接着将氨基化的陶瓷粉末和表面磺化的树脂微球置于聚乙烯亚胺溶液中搅拌,并逐滴加入戊二醛溶液,保温、清洗后烘干,得到复合粉体,将所述复合粉体置于模具,热压成型,最终获得陶瓷呈连续网状分布的树脂基介质复合材料,与现有技术比较,本发明通过改变陶瓷在树脂基体中的分布方式,使得陶瓷颗粒呈现连续的网络化分布,能够大幅度提高陶瓷颗粒之间的相互作用,进而得到具有高介电常数的树脂基介质复合材料。

766

766

0

0

一种纸浆增强聚烯烃复合材料的制备方法,本发明涉及一种纸浆增强聚烯烃复合材料的制备方法。本发明要解决现有纸浆增强聚烯烃复合材料制备过程中纤维难分散、干态纸浆纤维喂料困难以及纸浆与聚烯烃树脂结合强度差的问题。方法:一、称料;二、混料,打浆;三、热压,熔融混合;四、加工成型。本发明用于纸浆增强聚烯烃。

692

692

0

0

本发明主要涉及一种将碳纤维生产过程产生的不合格产品经表面处理后用于木塑复合材料的技术。该项技术的具体实施是通过以下方式完成的。经表面处理的碳纤维生产中产生的不合格产品(不合格PAN原丝,不合格预氧丝,不合格碳丝或者是三者但一定比例的混合物)切成一定长度的短切丝,加入到一定配方的木塑复合材料中,将上述物料使用高速混料机混合后送入螺杆挤出机中,熔融挤出得到颗粒状性能优良的增强木塑复合材料。

999

999

0

0

C/W2B5复合材料的制备方法,它是一种 C/W2B5复合材料的制备方法。它的操作步骤为:a.以粒径为0.1 μm~20μm的B4C粉末,粒径 为0.1μm~20μm的WC粉末,粒径为15nm~200nm的碳黑 粉末为原料,B4C∶WC∶碳黑的 摩尔比为(4~6)∶(7~9)∶(0~120),按常规工艺混料;b.将混 合好的物料装入石墨模具中;c.然后置于高真空热压炉中,在 真空或保护气体中烧结,烧结温度为1600℃~2200℃,施加在 石墨模具上的压力为15MPa~45MPa,保温时间0.5~3小时。 用本发明的方法制备的 C/W2B5复合材料的致密度≥96%、电阻率≤2.0μΩ·m、室温 抗弯强度≥350MPa、室温断裂韧性≥ 5MPa·m1/2。

中冶有色为您提供最新的黑龙江有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日