全部

764

764

0

0

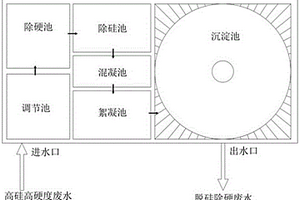

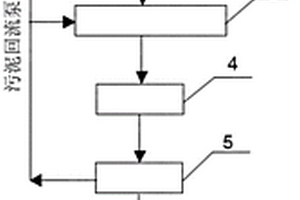

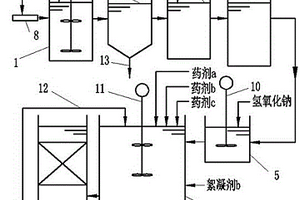

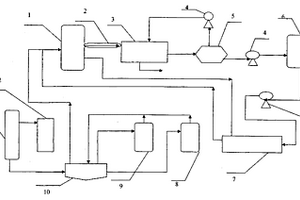

本发明提供一种脱硅除硬集成化的装置和方法,涉及废水处理技术领域。本发明的装置将调节池、除硬池、除硅池、混凝池、絮凝池与沉淀池集成一体,使高硅高硬度废水经除硬、脱硅后在同一个沉淀池中进行泥水分离。本发明的方法是在调节池、除硬池、除硅池、混凝池、絮凝池依次加入氢氧化钠、碳酸钠、脱硅剂、混凝剂和絮凝剂,在各池停留一段时间后进入沉淀池,在沉淀池上部出口得到澄清的脱硅除硬废水,底部得到含除硬产物和脱硅产物的污泥。本发明集成化程度高,减少了混凝池、絮凝池和沉淀池的设置数量,简化了工艺流程,对高硅高硬度废水中硬度和硅的去除率分别达95%和90%,满足下游进水水质要求,是一种快捷高效的脱硅除硬方法,适合工业化应用。

924

924

0

0

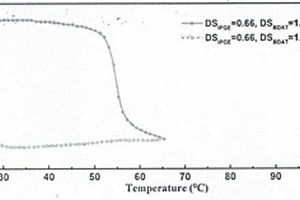

本发明公开了一种单向记忆型絮凝剂的制备方法及用途,该方法包括:合成温敏淀粉;合成pH响应醚化剂;合成单向记忆淀粉基絮凝剂。通过调节絮凝剂的取代度,能够实现其热敏性能从可逆热响应到不可逆热响应的转变。通过本发明所述方法得到的絮凝剂,能够实现温度触发的染料定向絮凝,有效地处理含有染料的工业印染废水,完成絮凝后,利用其独特的单向温度记忆能力,实现对絮体不可逆的构象固定,有效避免絮凝剂可逆溶出导致的胶粒复电再稳现象,大幅降低絮凝剂在回用水中的残余量,高温澄清废水可直接带盐回用染色,该絮凝剂能够大幅减少印染过程中含盐废水排放,高温废水直接用于染色大幅减少了印染过程中能源消耗,兼顾了保护环境和经济创收。

1209

1209

0

0

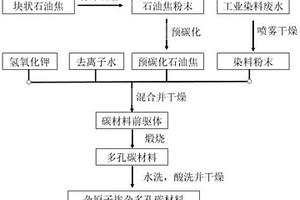

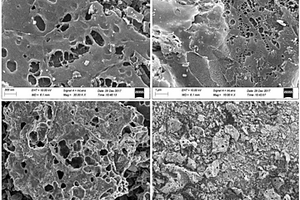

本发明公开了一种氮硫共掺杂的多孔碳材料及其制备方法和应用,其制备方法包括以下步骤:(1)将石油焦粉碎、研磨处理后得到石油焦粉末;(2)将工业染料废水经过喷雾干燥后得到染料粉末;(3)将石油焦粉末在惰性气氛下进行预碳化处理,得到碳材料前驱体;(4)将碳材料前驱体和染料粉末与活化剂加入到超纯水中,混合干燥,得多孔碳前驱体;(5)将多孔碳前驱体进行高温煅烧,得到氮硫共掺杂的多孔碳材料粗品;(6)将粗品依次用超纯水、稀盐酸、水洗涤,过滤、干燥后即得。本发明以工业染料废水和石油焦为原料,变废为宝,从而达到保护环境和降低成本的目的,将其用于超级电容器,使其性能得到提高,在电流密度0.5A/g时到达183F/g的电容比容量。

1196

1196

0

0

本发明公开了一种利用废弃絮体制备金属掺杂碳材料的方法及碳材料,包括以下步骤:步骤a:将含有重金属的工业废水絮凝沉淀得到的絮体干燥,得到干燥的絮凝淤泥;进行真空处理;步骤b:真空处理后的絮体放入管式炉中进行热解;步骤c:将热解制得的黑色固体粉末通过球磨机碾磨成粉状;加入到装有去离子水的搅拌釜中,搅拌去除碳材料中的无机盐;采用板框抽滤机进行抽滤,反复水洗至滤液pH值为6‑8;最后,在50℃‑70℃的温度下,真空干燥8‑15h,得到金属掺杂碳材料。本发明的有益效果:将含有重金属的工业废水处理后的絮体作为热解前体,制备高附加值的金属掺杂碳材料并应用到锂离子电池领域,达到保护环境和经济创收两者的兼顾。

1182

1182

0

0

本发明公开了一种利用废弃絮体制备碳材料的方法及碳材料,制备方法包括以下步骤:步骤a:将印染废水絮凝沉淀得到的絮体干燥,得到干燥的絮凝淤泥,然后进行真空处理;步骤b:真空处理后,对絮体在管式炉中进行热解;步骤c:将絮体热解制得的黑色固体球磨成粉状;加入到装有去离子水的搅拌釜中搅拌后,采用板框抽滤机进行抽滤,反复水洗至滤液pH值为6‑8;最后,在50℃‑70℃的温度下,真空干燥8‑15h,得到碳材料。本发明的有益效果:能够将含有染料的工业废水处理后的絮体淤泥作为热解前体,热解制备得到氮掺杂碳材料,将废弃絮凝淤泥转变为高附加值的碳材料,变废为宝,从而达到保护环境和经济创收两者的兼顾。

1229

1229

0

0

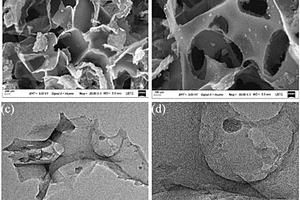

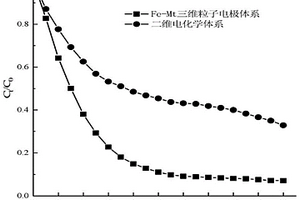

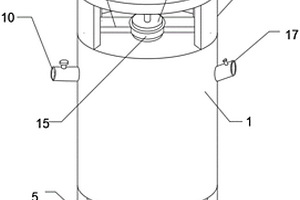

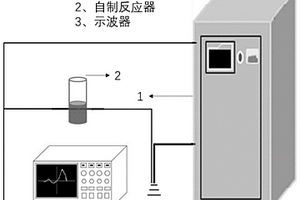

本发明提供了一种用于处理染料废水的Fe‑Mt三维粒子电极的制备方法;包括:将Na2CO3粉末缓慢加入的硝酸铁溶液中,得到的红褐色半透明铁柱撑液,在室温下陈化;蒙脱石悬浮液的制备;在恒温水浴锅中,缓慢滴入所述铁柱撑液,搅拌,得混浊液于室温下陈化;经无水乙醇洗涤三次,用去离子水离心洗涤,干燥至恒重为止,研磨,得铁柱撑蒙脱石;Fe‑Mt粒子电极的制备:将所述铁柱撑蒙脱石与粘土、成孔剂混合,烘干后混合均匀,采用球磨机碾至粉末;制成4‑6mm小球,然后在马弗炉中煅烧,得到Fe‑Mt粒子电极。本发明所制备的Fe‑Mt粒子电极能将粒子电极吸附的亚甲基蓝完全降解,具有催化活性高、制备方法简单、价格低廉、催化剂寿命长等优点,具有产业化推广前景。

989

989

0

0

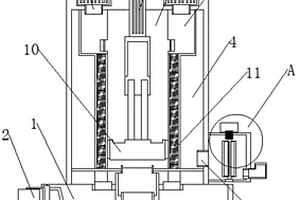

本实用新型公开了一种废水资源化处理装置,包括箱体,所述箱体底部外壁固定连接有多个支脚,所述支脚底部固定连接有减震胶垫,所述箱体内壁顶部转动连接有活塞杆,所述活塞杆底部固定连接有转动杆,所述转动杆外壁固定连接有绞龙,所述转动杆一端外壁固定连接有搅拌杆,所述转动杆底部转动连接有移动底座,所述移动底座和箱体内壁滑动连接。本实用新型通过设置动力机构控制活塞杆转动,从而带动转动杆外壁的绞龙和搅拌杆转动,从而实现了快速和剧烈搅拌,使絮凝剂剂迅速均匀地扩散到全部水中以创造良好的水解和聚合条件,通过设置动力机构控制活塞杆升降,最终使第一过滤板对凝聚的絮凝物进行过滤筛选,便于收集。

1019

1019

0

0

本发明公开了一种煤基活性炭脱除废水中多环芳烃菲的方法。本发明将一定量初始浓度100-900mg/L、初始pH3-11的菲溶液置于具塞锥形瓶中并放于温度25-35℃、转速30-90rpm的水浴恒温振荡器中预热5min,随后加入比表面积568.99-1770.49m2/g,孔容0.32-0.99cm3/g,孔径的煤基活性炭2.5-12.5g/L,脱除2-100min后,迅速取出并抽滤,脱除率高达99.67%,脱除量高达123.45mg/g。煤基活性炭是以新疆无烟煤为原料进行微波炭化和活化一步法制备的产品,其特征是在于该煤基活性炭对菲的脱除过程中,具有煤基活性炭用量少、脱除时间短、脱除容量大、脱除效果显著的脱除技术优势,在实际工作中为控制多环芳烃对环境造成的污染提供科学的依据,具有良好的环境效益和社会效益。

789

789

0

0

一种医药废水处理系统,包括依次连接的化粪池、水解酸化池、UASB厌氧反应器、好氧池、沉淀池、MBR膜生物反应器和产水池,水解酸化池由下至上依次包括污泥排放区、污泥床区、配水区、悬浮泥层区、填料区和清水区,污泥排放区和污泥床区通过若干并排连接且向下凹陷的第一弧形板隔离,第一弧形板上方设有与其一一对应且向上突出的第二弧形板,第二弧形板顶部设有开口,第一弧形板底部设有与第一弧形板配合且可上下移动的弹性件,弹性件的尺寸大于开口的口径。本实用新型通过控制弹性件反复上下移动实现污泥上下循环流动,解决了现有水解酸化池内污泥无法与废水充分接触的问题,废水处理效果好。

996

996

0

0

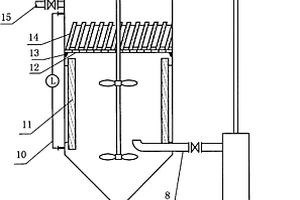

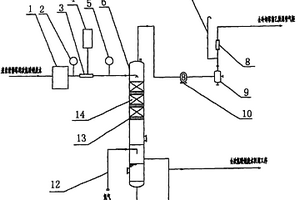

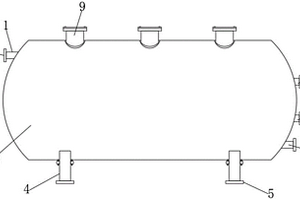

本实用新型涉及了一种聚氯乙烯树脂生产中处理含汞废水的反应罐,由筒体、加药进口、搅拌装置、排气风机、液体进口、液位旁路、垂直导向管、稳流筒、平衡管、液体出口、排泥出口、斜板装置、阀门等部分组成。本实用新型解决了目前电石法生产聚氯乙烯树脂中产生的含汞废水处理反应罐除汞效率低从而对环境造成污染的问题。具有结构合理、便于操作、占地小等优点。应用于污水处理中,特别是聚氯乙烯工艺中对含汞废水的深度处理中。

900

900

0

0

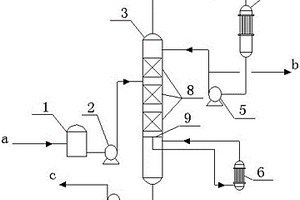

本实用新型公开了一种从低浓度有机废水中回收丁醇的装置,所述装置包含废水储槽、进料泵、精馏塔、冷却分离器、塔顶回流泵、塔底泵、煮沸器。本实用新型工艺流程简单,操作压力低,能耗低,回收效率高,尤其适用于含丁醇低浓度有机废水的处理,同时回收得到高浓度丁醇产品,即解决了含丁醇有机废水对环境造成的污染,同时回收得到丁醇产品创造了经济效益。

1070

1070

0

0

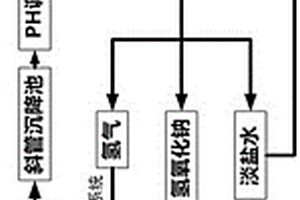

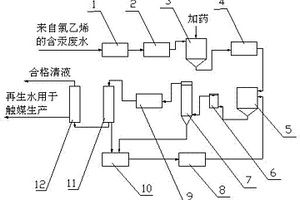

本实用新型公开了一种含磷废水综合利用装置,用于实现一种含磷废水综合利用方法,该装置主要包括依工艺流程顺序的氧化池、絮凝池、斜管沉降池、PH调节池、反应池、沉淀池、浓缩装置、电解装置,所述浓缩装置后序为电解装置,电解装置包括阳极电解液为饱和NaCl溶液,阴极电解液为碱液,电解装置产生的阴阳极产物氢气回用至生产系统,淡盐水回流至浓缩装置,氯气及NaOH经过复配次氯酸钠溶液回用至乙炔清净装置,所述氧化池、絮凝池、斜管沉降池、PH调节池可以依据工艺所需参数调整,该技术的应用达到废水零排放,特别是针对电石法PVC生产工艺中乙炔气清净生产工艺中含磷废水的零排放治理,其回用装置也为氯碱生产带来较高收益。

846

846

0

0

本实用新型涉及了一种聚氯乙烯树脂生产中对于含汞废水处理的多节式吸附床,包括一筒体,筒体一端为液体进口、另一端为液体出口,筒体内前端和末端设置有筛板,筒体内部两筛板之间设有吸附剂。本实用新型解决了目前传统的吸附设备处理含汞废水的吸附效率低,从而对环境造成污染的问题。具有结构简单合理、便于操作、占地小、处理过程无二次污染等优点。应用于污水处理中,特别是聚氯乙烯工艺中对含汞废水的深度处理中。

1198

1198

0

0

本发明公开了一种热电厂生产废水的处理方法,其特征在于,主要包括以下步骤:(一)、软化预处理;(二)、膜分盐及浓缩处理;(三)、将步骤(二)中经超高压反渗透浓缩得到的浓盐水的浓度调配成6%~10%之后,通过管路运输至再生纳床用于软化树脂的再生用水。与现有技术相比,本发明既解决了废水零排放浓盐水的去向问题,又解决了软化水再生用盐和再生废水的去向问题,达到物料循环处置综合利用的目的,实现“以废治废”,节省系统运维费用、减少产盐存储及运输费用,节约用水成本,节约软化水再生用盐成本,从而减少废水治理成本。

1087

1087

0

0

本实用新型提供了一种印染废水回收设备,包括主体和进水口,主体的前端位置固定开设有进水口,主体的内部嵌入设置有沉淀底板,沉淀底板的前端固定连接有导流板,主体的顶端固定连接有顶腔,顶腔的外侧位置固定连接有封闭腔,封闭腔的内部嵌入设置有搅拌柱,顶腔的顶端固定连接有控制装置和抽吸装置。通过导流板和沉淀底板,在废水进入主体内部的时候,沉淀底板对其中的大体积杂质进行拦截过滤,沉淀在主体的底部腔室中,便于后期废水的抽取,外部驱动电机带动搅拌柱进行转动,使得表面设置的搅拌扇叶转动,对废水进行最后的过滤清理,抽吸装置运行的时候,配合辅助腔,使得抽取腔内部呈负压状态,便于对废水的抽取。

769

769

0

0

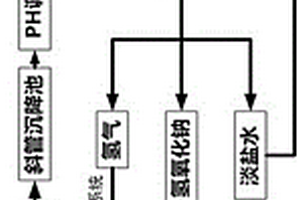

一种含汞废水深度处理方法,将含汞废水收集后,依次经过pH调节、化学沉降、深度处理后再经污泥浓缩、固液分离处理后,分离出的液体进行收集,分离后的固体装袋密封收集。本发明解决了目前目前电石法生产聚氯乙烯树脂产生的含汞废水处理效果差从而造成环境污染的问题,进而提供了一种处理彻底、污染小、工艺简单合理、连续快速处理、易实施、见效快的深度处理含汞废水的方法。本发明一方面使得含汞废水处理彻底、污染小,另一方面由于本系统内深度处理材料使用寿命长、价格低廉且可再生重复使用,因此投资小,易实施;同时工艺简单合理,能够有效的达到节能减排、保护环境的目的。

1222

1222

0

0

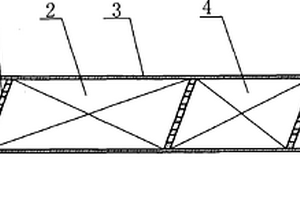

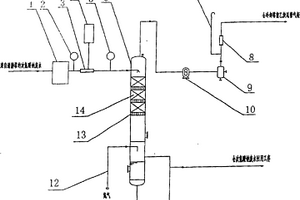

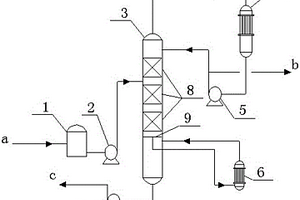

本实用新型涉及一种乙炔生产工艺中从次氯酸钠废水中回收利用乙炔气的装置,包括真空萃取塔、负压装置和出水泵,负压装置与真空萃取塔的顶部相连,出水泵与真空萃取塔的底部相连;真空萃取塔内设置有填料,填料下部设置液体分布器。本实用新型的装置对次氯酸钠废水通过负压装置降低水中分压,在真空萃取塔中将次氯酸钠废水中的乙炔气脱除,脱除后的乙炔气进入乙炔总管气柜进行回用。本实用新型解决了已有技术中因含次氯酸钠废水中溶解的乙炔气造成的安全隐患和环境污染等问题,具有安全稳定、节能环保、工艺简单合理、易实施等优点,可广泛应用于电石法生产树脂的工艺中,特别适用于聚氯乙烯树脂的生产工艺中。

1220

1220

0

0

本发明属于废水处理领域,具体提供了一种废水软化的处理装置及方法,包括依次连通的混合器、絮凝罐、澄清池、氧化池、生物滤池、pH调节罐、反应罐、高密过滤池;该装置的方法是先向废水中加絮凝剂经沉淀分离后,通过化学氧化和生物反应去除废水中的有机物,然后用污泥诱晶回流方式来缩短絮凝反应时间。本技术实施后对废水回用及零排放有重要的示范作用,废水预处理后总硬度和硅酸盐、COD浓度大幅降低。

1162

1162

0

0

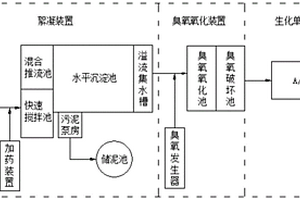

本发明公开了一种印染废水预处理工艺,具体包括以下步骤:S1、在絮凝装置中发生絮凝反应,S2、进入平流沉淀池,上清液流入溢流集水槽内,污泥被刮入污泥斗中,S3、臭氧氧化池进行氧化处理,S4、A/0池进行生化处理,本发明涉及废水处理技术领域。该印染废水预处理工艺的应用,可以降低生化段的进水负荷,印染废水臭氧氧化预处理可将大分子难降解的有机染料氧化分解为易生物处理的小分子污染物,且所需臭氧浓度较低,臭氧氧化预处理后的废水中含溶解氧,可以实现后续生化处理的预充氧,降低后续生化段的曝气量,节省能耗,又可提高废水可生化性,避免传统厌氧水解预处理工艺池体占地面积大,厌氧污泥带来的恶臭污染的影响。

1210

1210

0

0

本实用新型公开了一种含磷废水处置系统,用于实现一种含磷废水综合利用方法,该系统主要包括依工艺流程顺序的氧化池、絮凝池、斜管沉降池、PH调节池、反应池、沉淀池、浓缩装置、电解装置,所述浓缩装置后序为电解装置,其中浓缩装置包括湿塔、干塔、废水预热器、空气预热器、冷凝水冷却器、空气循环风机、浓盐水循环泵、冷凝水循环泵组成,通过废水氧化、沉淀、浓缩、电解、回收利用若干装置的处理完成废水的综合利用,达到废水零排放,特别是针对电石法PVC生产工艺中乙炔气清净生产工艺中含磷废水的零排放治理。

744

744

0

0

本实用新型公开了一种常压式节能的废水处理系统,包括:废水进口、废水预热器、蒸发塔、冷凝塔、纯水泵、换热器、纯水冷却器、空气风机、引风机、废水循环泵、浓缩废水口、纯水口以及管线依次连接;达到预期温度的废水,从蒸发塔塔顶进入与蒸发塔底进入的成热空气逆流接触,将不同温度下的饱和蒸汽进行多梯度蒸发,将不同梯度的饱和蒸汽按照温度由高到低的顺序依次连接在冷凝塔塔底到塔顶的位置上,浓缩后的废水与冷凝后的纯水经过换热器换热后,分别回到蒸发塔和冷凝塔,循环往复,直至废水达到预期浓缩浓度,本技术实现高浓度、难处理的废水在低温常压条件下蒸发浓缩,达到废水零排放的同时,提高资源利用能源利用效率。

本发明涉及一种乙炔生产工艺中从次氯酸钠废水中真空萃取溶解的乙炔气的方法,将从清净塔出来的次氯酸钠废水提升至乙炔气处理装置,乙炔气处理装置包括真空萃取塔、负压装置和出水泵;将从清净塔出来的次氯酸钠废水提升至真空萃取塔中,在负压装置的作用下,通过降低真空萃取塔中的水中分压将次氯酸钠废水中的乙炔气脱出,脱出的乙炔气进入冷却塔前乙炔总管气柜,脱气后的次氯酸钠废水通过出水泵送入次氯酸钠废水回用工序。本发明解决了已有技术中因含次氯酸钠废水中溶解的乙炔气造成的安全隐患和环境污染等问题,具有安全稳定、节能环保、工艺简单合理、易实施等优点,可广泛应用于电石法生产树脂的工艺中,特别适用于聚氯乙烯树脂的生产工艺中。

853

853

0

0

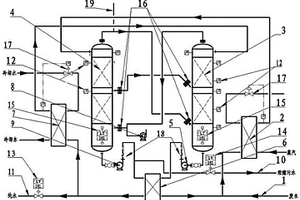

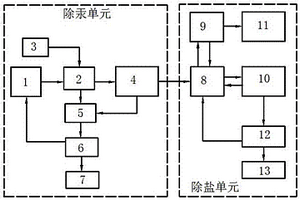

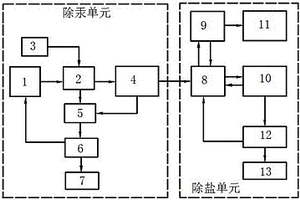

本实用新型属于电石法生产氯乙烯废水处理领域,具体是一种电石法生产氯乙烯的含汞高盐废水处理系统,该系统是将含汞高盐废水依次通过pH调节、化学反应沉降、重金属捕捉及过滤、浓缩压滤、冷源蒸发雾化、气相冷凝、浓缩结晶、离心分离操作,分步去除含汞高盐废水中汞和盐碱成分,处理后的汞含量在0.003mg/L以下、Cl‑含量在800mg/L以下,返回生产系统使用,实现含汞高盐废水的零排放。本实用新型解决了现有的氯乙烯行业中含汞高盐废水零排和再利用等问题,节约了水资源,而且操作和维护成本非常低,有效地实现了节能减排和保护环境的目的。

1198

1198

0

0

本发明公开了一种从低浓度有机废水中回收丁醇的装置及工艺,所述装置包含废水储槽、进料泵、精馏塔、冷却分离器、塔顶回流泵、塔底泵、煮沸器;精馏塔包含填料段和集液槽。本工艺运行过程中丁醇不断富集于塔顶的冷却分离器中,浓度合格时由塔顶回流泵作为丁醇产品送出,废水不断富集至精馏塔下部,作为废水由塔底泵排出。本发明工艺流程简单,操作压力低,能耗低,回收效率高,尤其适用于含丁醇低浓度有机废水的处理,同时回收得到高浓度丁醇产品,即解决了含丁醇有机废水对环境造成的污染,同时回收得到丁醇产品创造了经济效益。

822

822

0

0

本发明属于电石法生产氯乙烯废水处理领域,具体是一种电石法生产氯乙烯的含汞高盐废水处理系统和方法,该方法是将含汞高盐废水依次通过pH调节、化学反应沉降、重金属捕捉及过滤、浓缩压滤、冷源蒸发雾化、气相冷凝、浓缩结晶、离心分离操作,分步去除含汞高盐废水中汞和盐碱成分,处理后的汞含量在0.003mg/L以下、Cl‑含量在800mg/L以下,返回生产系统使用,实现含汞高盐废水的零排放。本发明解决了现有的氯乙烯行业中含汞高盐废水零排和再利用等问题,节约了水资源,而且操作和维护成本非常低,有效地实现了节能减排和保护环境的目的。

1032

1032

0

0

本实用新型公开了一种用于金属硅矿热炉的废水处理装置,包括罐体和废水入管,所述废水入管的端部设置有固定法兰,所述固定法兰上设置有过滤机构,所述过滤机构包括安装环,所述安装环上嵌入安装有过滤网,所述安装环的侧面设置有两组立块,所述立块的表面设置有延伸板,所述延伸板的内部开设有安装孔,所述固定法兰的内部开设有两组凹槽,所述延伸板的端部可穿入所述凹槽的内部;本实用新型通过设计的过滤机构,便于在使用中当废水进入废水入管时可以对废水中的一些较大颗粒杂质进行过滤,防止一些较大颗粒杂质会给废水入管造成堵塞,影响废水进入罐体流畅性的情况,过滤效果好,操作简单,方便使用。

1080

1080

0

0

本发明涉及乙炔废水回收工艺,包括如下次序的步骤:从发生器溢流管出来的上清液经渡槽到增稠器进行沉降,上部清液溢流到热水池,一部分上清液通过泵送往冷却器进行降温冷却后用泵送入洗泥器冷却刚从发生器出来的乙炔气,后进入发生器和电石反应;另一部分上清液用泵送到冲渣岗位,冲洗从发生器排渣排出的稠浆,后通过泵抽到增稠器进行回用;由清净塔产生的废次氯酸钠溶液一部分送入次氯酸钠配槽配置新鲜的次氯酸钠溶液,另一部分废次氯酸钠流到废水槽,作为冷却塔、水洗塔的冷却用水,后返回废水槽,剩余的通过泵送到发生器补充发生器反应用水;减少了废水排放,资源浪费和环境污染,还可与上下游产业工艺配套使用。

874

874

0

0

本发明为一种以染料废水为原料制备碳材料的方法。一种以染料废水为原料制备碳材料的方法,所述的方法为:将染料废水进行等离子体处理后,冷却、静置、抽滤,真空干燥后,得固体粉末的碳材料。本发明所述的一种以染料废水为原料制备碳材料的方法,为传统的降解染料废水提供了一种新的思路,把染料废水在降解的同时资源化利用,达到废物循环再利用且绿色环保无污染的目的。

873

873

0

0

本发明涉及乙炔清净产生的次氯酸钠废水回用的一种方法,将从清净塔出来的次氯酸钠废水提升至乙炔气处理装置脱出次氯酸钠废水中溶解的乙炔气,脱出乙炔气后的次氯酸钠废水送入次氯酸钠废水回用工序,次氯酸钠废水回用工序包括依次相连的除磷装置、陶瓷膜过滤装置、反渗透膜处理装置、清水槽、浓缩液槽,本发明通过采取真空萃取、氧化、膜过滤、浓缩等方法次氯酸钠废水中的乙炔气、磷化物、氯化物及其它杂质进行了处理,实现了对次氯酸钠废水的零排放和回收利用,回收了乙炔气、节约了一次水,同时回收了氯根,达到了节能降耗、减排环保、安全生产的目的。可广泛应用于电石法聚氯乙烯树脂的生产工艺中,特别适用于电石法制乙炔的生产工艺中。

994

994

0

0

本发明涉及一种处理含汞废水的重金属沉降剂。本发明的技术方案是:将反应物Na2S?20~60份、絮凝剂Fe3+10~20份、助凝剂聚丙烯酰胺1~20份、水10~40份混合后组成的重金属沉降剂加入含汞废水,向被处理水中加入Hg∶重金属沉降剂的质量浓度比为1∶5-1∶20,使被处理水中的Hg与生成HgS沉淀,在絮凝剂和助凝剂的作用下将微小HgS悬浮颗粒吸附成絮状沉淀物沉淀下来,将所得物料经过滤、吸附使HgS絮状沉淀物与被处理水分离,得到处理合格的水溶液。本发明对于高、低浓度的含汞废水均有较好的去除效果,处理后沉淀物易分离,而且不会造成二次污染,特别是对于高浓度的含汞废水可以达到95%以上的去除效果。

北方有色为您提供最新的新疆自治区行政单位有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日