全部

870

870

0

0

本发明公开了一种高强增韧固井胶凝材料及其制备方法和应用,涉及水硬性胶凝材料领域。本发明的高强增韧固井胶凝材料由100份石灰石,10~15份红色黏土,1~8份斜锆石,2~10份锆英石,1~5份硅质校正原料,1~5份玄武岩尾矿,2~6份硫酸渣,2~5份铜矿渣和3~5份二水石膏组成;高强增韧固井胶凝材料中矿物含量包括C3S、C2S、C3A、C4AF和ZrSiO4,其中,50%≤C3S≤65%,15%≤C2S≤30%,1.0%≤C3A≤2.5%,14%≤C4AF≤18%,1%≤ZrSiO4≤10%;所述高强增韧固井胶凝材料的比表面积在300~360 m2/kg;本发明中矿物组分的合理设计以及结合颗粒紧密堆积理论,在保证低弹模高韧性的前提下,赋予胶凝材料的硬化体早期强度发育,以弥补现有胶凝材料力学性能差、早期强度发展缓慢等不足。

1067

1067

0

0

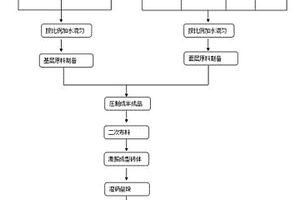

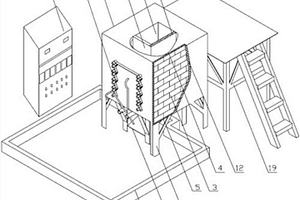

本发明公开了一种以煤矸石为原料生产人造火山石砌块的方法,包括以下步骤:A、碾磨;B、配料;C、制坯;D、干燥;E、烧成;F、冷却。采用本发明提供的以煤矸石为原料生产人造火山石砌块的方法对现有煤矸石矿渣进行处理,将煤矸石矿渣回收利用,解决了环保问题,且具有环保高效、速度快、能耗低、效果好的显著优点;整个处理过程中没有产生二次残渣及废气、废水,从而实现煤矸石矿渣零排放目标;生产的人造火山石砌块,物理及化学性能稳定,达到建材行业标准(JC/T945-2005)的要求,可广泛用于建筑砌体、建筑地面、墙面装饰等;此外,还具有投资小、工艺简单、便于控制掌握的优点,便于生产企业的煤矸石矿渣的开发利用。

1057

1057

0

0

本发明公开了一种提钒尾渣中铁、钒、锰同步分离的方法。本发明通过添加钠盐,使钒在铁还原的过程中转化为可溶性钒酸盐,即钒的转化与铁的还原同时进行。通过水淬处理焙烧矿,不仅可充分利用其热量达到所需浸出温度,还可减少破碎及磨矿负荷,节省电耗。而后通过磨矿浸出,钒进入溶液,再根据磁性差异使用弱磁选分离铁与锰,从而实现铁钒锰的同步分离。本发明具有工艺简单、能耗低、金属回收率高的优点,可实现提钒尾渣的高效利用,可对提高钒钛磁铁矿的资源利用率起到重要作用。

926

926

0

0

本发明涉及压电材料领域,尤其涉及一种具有弛豫型纳米线的压电陶瓷, 其特征是钙钛矿结构的压电陶瓷饼中镶嵌弛豫型陶瓷纳米线,提高了阵列频率,降低了阵列损耗,具有灵敏的压电响应,适合于微振动发电。进一步涉及一种先进的制造方法,借助钙钛矿结构的压电陶瓷在烧结中已形成裂纹的特点,通过进一步将裂纹扩大,作为形成纳米线的模板,使BaTiO3进入微裂纹,在微波条件下沿裂纹生长晶粒形成弛豫型纳米线。不仅修复了裂纹,而且形成了纳米线,为规模化制备高响应发电材料提供了较佳的途径。

1120

1120

0

0

本专利提供了一种高效精脱半水煤气、焦炉气、天然气等气体中硫化物的铁锰镁系低温LS型脱硫剂。采用半水煤气、天然气为原料的甲醇厂、合成氨厂若使用LS型脱硫剂,则可简化现有的脱硫流程,使能耗降低。该脱硫剂中主要活性组分系铁锰矿、铁矿渣以及氧化锌(或碳酸锌)。再加入氧化镁等助剂、水、石墨、粘结剂等,经混合造粒后,压制成型。

790

790

0

0

本发明公开了一种用工业废渣生产的自保温型混凝土砌块及其制造方法,属于环保材料生产技术领域。提供一种能有效降低工业废渣对周边环境造成影响的自保温型混凝土砌块及其制方法。所述的自保温型混凝土砌块为由活性材料7?35份、发泡剂0.05~1份、结合剂1?10份、缓凝剂2~10份、胶凝剂0.5?3份、矿化剂0.5?3份、发气速度调节剂0.01~0.06份以及磨细后的矿渣40?55份组成的固结混合物。所述的制造方法包括矿渣磨细;活性材料复配、磨细;矿渣与活性材料等配料混均;混均料发泡、养护、固化制成发泡混凝土坯;混凝土坯切割成混凝土砌块半成品;混凝土砌块半成品在蒸压釜中增压养护成等几个步骤。

979

979

0

0

本发明公开了一种导电发热混凝土的水泥基材料及其制备方法,涉及无机非金属材料技术领域。该水泥基材料包括以下按质量百分比计的组分:高铁硫铝酸盐水泥熟料:75%~90%;石膏:0%~12%;矿物废渣:5%~15%;碳纤维:0.1%~1.0%;无烟煤:0.2%~5.0%;其中,所述矿物废渣为铜矿渣、硫酸渣和电解锰渣中的一种或多种的组合。本发明通过利用高性能的胶凝材料复合高稳定性低成本的废渣矿物外掺料及导电性能良好的碳纤维,采用机械活化矿物外掺料及简单的分散方式提纤维的分散性能,形成具有良好导电性能的水泥胶凝材料。

844

844

0

0

本申请涉及负离子涂料的领域,具体公开一种多功能生态负离子涂料及其制备方法,包括以下重量份的组分:水10‑30份,消泡剂0.5‑1.5份,分散剂0.4‑2份,丙烯酸乳液15‑30份,EVA乳液10‑20份,颜填料5‑25份,负离子浆液3‑18份,矿物粉末7.6‑16份,所述矿物粉末包括稀土矿2‑5份,聚氨酯乳液5‑10份,硅烷偶联剂0.6‑1份;多功能生态负离子涂料的制备方法包括以下步骤:步骤一,制备负离子浆液;步骤二,制备矿物粉末;步骤三,将水、消泡剂、分散剂和丙烯酸乳液、EVA乳液混合均匀,加入颜填料和矿物粉末,分散20‑40min,然后加入负离子浆液,搅拌30‑50min,制得负离子涂料。通过本申请制得的负离子涂料涂覆成膜后粘度好,附着力佳,能消除有害气体,空气净化效果好。

1136

1136

0

0

本发明公开了一种微波加热催化镍钴浸出反应工艺,包括以下步骤:(1)原矿的稀释,得到矿浆;(2)将矿浆再次用清水调节浓度,调节矿浆密度为1~1.5g/cm3,再通过矿浆泵输送至四级连续独立的微波反应釜后,硫化镍钴已变成硫酸镍、硫酸钴形成可溶性液体,而二氧化硅及其它不溶性物质继续以固体形成存在,从而达到镍钴的浸出工艺;四级反应釜分别为预热釜、预浸釜、浸出釜、冷却釜;且以阶梯状通过管道连接而成,预热釜尾部设有储料罐;冷却釜尾部设有空气压缩泵。此方法热利用效率高,由于是内部发热,在微波的作用下水的极性增加,可以大大降低硫酸的使用量。整个反应工艺是在密闭反应釜中进行,反应产生的硫化氢气体容易进行收集和进行无害化处理。

1113

1113

0

0

本发明属于建筑材料技术领域,具体涉及一种高强度干粉砂浆的制备方法。本发明将石棉与木屑混合,首先利用乙酸对石棉中矿物纤维进行腐蚀修饰增加矿物质纤维表面的粗糙程度,提高纤维与其它成分之间的粘结程度,再利用高温高压水解使木屑中分离出木质素、植物纤维、糖分等物质,吸附于矿物纤维表面,提高矿物纤维对其它各成分之间的粘结作用,从而提高干粉砂浆的粘度,并增加致密性提高锁水能力,并利用矿物纤维和植物纤维本身良好的力学强度提高干粉砂浆的抗压能力和韧性,本发明还从贻贝足丝中提取贻贝粘蛋白,贻贝粘蛋白在矿物纤维表面形成高分子网状交联聚合物,有助于提高粘度,并进一步提高砂浆的韧性和抗压强度,具有广阔的应用前景。

822

822

0

0

本发明属于混凝土技术领域,具体涉及一种混凝土掺合料的制备方法。本发明以铝土矿浮选尾矿、铜矿浮选尾矿形成的混合矿渣作为基础原料,通过利用硅酸钠、添加剂等进行混合,再加入碳酸氢铵,随后进行煅烧,使其形成了纳米氧化铝、纳米氧化铜为主的金属氧化颗粒,沉积在矿渣表面,实现了纳米可以、粗颗粒的有机统一,利用纳米颗粒作用,实现了微集料填充效应,同时利用粗颗粒表面的凹凸性能,实现了与混凝土之间的嵌合力度,增加了力学性能,利用聚丙二醇、二乙醇胺形成的增效剂,利用增效剂与纳米颗粒之间的键合作用,进行了结合,通过增效剂的作用,可以有效增加混凝土掺合料的分散性能,以及与混凝土之间的结合性能,进一步增强了力学性能。

868

868

0

0

本发明提出一种页岩气开采用颗粒料,是由矿物复合粉体90-95份、多孔纳米材料3-5份、晶相诱导剂1-1.5份、粘结助剂0.5-1份组成。制备方法是选用多孔纳米级氧化物,通过低温预烧制得到多孔纳米瓷粉,多孔纳米瓷粉与矿物复合粉体、晶相诱导剂、粘结助剂经过混合、研磨、粘结、团粒、烘干、烧制得到颗粒料。该颗粒料的优点是矿物复合粉体以多孔纳米级的瓷粉为核进行生长,在晶相诱导剂作用下形成均匀细小的球状晶粒,球状细小晶粒组成的颗粒料当遇到外力超过晶粒之间的键合力时,以多孔纳米瓷粉为核生长的晶粒进行弹性缓冲,诱发应力贯穿晶粒介孔,这样使颗粒料在页岩高闭合压力时不发生破碎,极大地提高了颗粒料的抗压强度。

841

841

0

0

本发明公开了一种高性能大理石坯体,它由下述重量份的原料组成:泥:20~43;瓷石:2~5;煅烧铝矿:4~10;生铝矿:?6~13;酸洗钾长石:12.5~19.3;瓷砂:2~5;铝矿:1.3~3.5;抛光废泥:2~7;砖粉:5~13;钠长石:3~15;叶腊石:1~4。采用本发明配方制备的大理石产品机械强度高;大理石坯体易压制成型,粉料颗粒之间紧密堆积,大理石坯体更致密,强度更高;本发明方法操作简单、制备方便、成本低、适用于工业化大规模生产。

1000

1000

0

0

本发明公开了一种锂铌钽多金属资源全泥浮选共富集回收方法,该方法包括原矿加入选矿药剂磨矿、不脱泥调节矿浆的pH值、添加抑制剂、活化剂、捕收剂等,通过浮选,实现该多金属矿中锂铌钽资源的高效共富集,为后续锂、铌钽分离创造有利条件,为“浮选锂铌钽‑强磁‑重选”工艺全流程高效回收锂、铌钽资源奠定坚实的基础;本发明特别适用于矿石脱泥难度大,选厂常年温度较低,伴生的铌钽矿物品位低的锂多金属资源的综合富集回收;采用该方法能有效浮选共富集锂、铌钽资源,实现锂铌钽多金属资源综合高效回收;该工艺技术先进、简单、合理,原矿磨矿细度要求不高,且采用不脱泥浮选,运行成本低,综合回收率高,具有良好的工业前景。

998

998

0

0

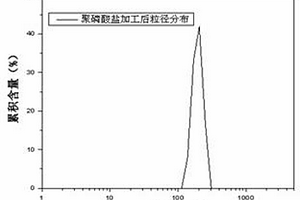

本发明提供一种水溶性磷肥,该水溶磷肥是直接以磷矿粉为原料,与类羟基材料通过晶格插入,使磷矿完全转化为可水溶物,获得一种以磷为主,含有钙、镁、铁、硅的水溶性磷肥。进一步提供了该水溶性磷肥的制备方法,通过超高压力和高频电离,使类羟基材料的活性基R-XH中的-XH基团插入磷矿粉的晶格缺陷中,使离子间距离加大,从而使磷矿中的氧化钙、氧化镁、氧化铁、二氧化硅晶格能降低,晶体阳离子由于受到高频电离,从而产生极化作用。当遇到水时,依附于-XH基的阳离子离开晶体表面溶于水中,从而使磷酸根离子游离在水中,最终实现磷矿粉水溶性。本发明生产中无废渣产生,无环境污染,可用各种高品位、中品位、低品位磷矿进行生产,避免了目前磷矿的粗犷式开采,提高了磷矿利用率,适合于工业化生产,为磷矿的开采提出了一条新的途径。

1118

1118

0

0

本发明涉及石墨烯材料领域,具体涉及一种干态气流剥离制备石墨烯材料的方法,在完全气流作用下,通过不同形貌、不同硬度或/和不同粒径的复合无机粉体,在高速气流中存在剪切力差异,与石墨粉作用时对石墨进行微观的切割、研磨、摩擦剥离,得到石墨烯材料。在高速气流中通过借助复合无机粉体传递能量,克服了球磨难以研磨减薄的缺陷,得到的石墨烯材料分布均匀,密实度高、不团聚,可在电池材料、橡胶、塑料、涂料、滑油等中直接添加使用。可实现连续化封闭式生产,投入小、成本低、无环境污染、产量高,具有显著的市场应用价值。

968

968

0

0

自支撑多孔钛酸锂复合前驱体及其负极材料及制备方法,其中前驱体的制备方法包括以下步骤:称取二氧化钛、锂源与氧化石墨烯,分散在去离子水中,经球磨、超声、高速匀浆后,得到浆料A;将密胺泡沫作为结构骨架,浸入所述浆料A,使所述浆料A充分填充至泡沫孔隙后烘干,在一定压力下压片,得到自支撑多孔钛酸锂复合前驱体。该方法在于构建了一体化多孔钛酸锂负极材料,能够同时改善材料的电子导电性和锂离子扩散速率。在同样的测试条件下,该复合负极材料的电池性能明显优于常规钛酸锂材料。同时,本方法可以省略涂布工艺,直接用作电池极片,无需导电剂、粘结剂与集流体,因此成本低,更环保,所做的极片具有更高的能量密度。

985

985

0

0

本发明公开了一种利用转炉钢渣提高烧结水泥中硅和铝含量的方法,包括以下步骤:向转炉钢渣原料中加入黏土,配制成混合料;将上述合格的原料分别称重后均化混合配制;将上述混合配制好的混合料烘干至水分小于6%;将上述烘干好的混合料喂入粉磨系统;将上述球磨好的混合料喂入烧结系统进行烧结,烧结温度控制在1000‑1300℃,加工成熟料便完成了一个批次的转炉钢渣添加黏土改性烧结成水泥的施工过程;将上述烧结所得物料迅速冷却至80℃以下后,再通过破碎;将上述冷却的破碎料喂入粉磨系统,得烧结水泥。本发明制备方法成本较低,能够提高转炉钢渣中的硅铝含量,有效解决了现有技术中硅和铝含量较低的问题。

994

994

0

0

本发明涉及一种喷射(抢修)工程使用的混凝土、砂浆、净浆的抗蚀防裂增强剂组合物及其制备方法。按照百分比计算,该组合物包括以下组分:2-50%的微膨胀粉、5-30%的增强粉、5-20%的抗蚀密实剂、10-20%的增塑剂、1-6%的催化剂和10-60%的载体。本发明的组合物是采用融熔提炼与聚合反应、球磨、气流粉碎、复配等工艺制成固体和液体产品,从而满足不同抢修耐久性工程的施工工艺要求。

1131

1131

0

0

本发明公开一种省去破碎和球磨装置,同时烟气脱硫率和石灰石利用率不受影响的新型石灰石—石膏烟气脱硫工艺,主要应用于火电厂、工业燃煤锅炉及其他含二氧化硫的烟道气的二氧化硫脱出(FLUE GAS DESULFURIZAITON,FGD)。采用该发明可以实现石灰石—石膏法烟气脱硫的低投资、低运行成本,从而使该脱硫技术获得更广泛的运用。

1075

1075

0

0

本发明提供一种水溶性纳米轮带高温超润滑剂的制备方法,首先是三明治结构固体添加剂MoS2/石墨烯/MoS2和水性生物基杀菌剂碳纳米管/溶菌酶的制备;然后是油相混合液和水相溶液的制备:取润滑剂、乳化剂、油性杀菌剂依次添加到基础油中,于50~60℃下,充分搅拌,得油相混合液;取防腐防锈剂、水性生物基杀菌剂碳纳米管/溶菌酶依次添加到水中,充分溶解,得水相溶液;接着,将水相溶液添加到油相混合液中,搅拌均匀,得乳化液;随后,将三明治结构固体添加剂MoS2/石墨烯/MoS2添加到乳化液中,搅拌,得胶质混合物;最后,将胶质混合物在三辊球磨机中进行均质2~3遍,即得水溶性纳米轮带高温超润滑剂。该产品可降低轮带和垫板之间的相对摩擦,提高设备寿命和降低能耗。

915

915

0

0

本发明公开了一种水泥粉磨制备工艺,属于建筑材料加工技术领域。所述工艺包括以下步骤:1)用筛网将水泥熟料筛分成粗颗粒和细颗粒;2)用辊压机将步骤1)中的粗颗粒进行破碎,并将破碎后的熟料与步骤1)中的细颗粒混合,然后用圆盘磨或锥形磨再进行破碎;3)将步骤2)中用圆盘破碎后的熟料与混合材Ⅰ一并加入球磨机中粉磨;4)将混合材Ⅱ粉磨后,与步骤3)得到的物料混合,得到所述水泥。通过本发明具有粉磨效率高,成本低的优点,且制得的水泥颗粒级配更为合理,工作性能、强度等物理化学性能更好。

735

735

0

0

本发明公开了采用高硫煤矸石尾砂生产岩棉的方法,包括:步骤1,按重量份称取高岭石尾砂、钢渣、硅藻土和萤石,将所述高岭石尾砂、钢渣、硅藻土和萤石进行球磨混匀,获得混合物料;步骤2,将混合物料在冲天炉中熔融成岩浆;步骤3,将岩浆经高速离心甩丝,同时喷洒粘结剂和憎水剂制得纤维;步骤4,将纤维依次进行集棉、铺棉、压棉、固化和分切制岩棉材料;其中,按重量份计所述原料配比为,高岭石尾砂50~60份、钢渣20~30份、硅藻土5~10份和萤石10~15份;所述高岭石尾砂为高硫煤矸石通过旋流分离、浮选获得。本发明促进高硫煤矸石和钢渣的资源化利用,且处理工艺简单,在减少对环境污染的同时大大提升了高硫煤矸石和钢渣的增值空间。

1055

1055

0

0

本发明公开了一种锂电池用碳包覆钛酸锂负极材料的制备方法,本方法采用活性聚合制备分子量可控的聚合物,并与钛酸锂的原料进行球磨混合后烧制,得到包覆导电碳层的钛酸锂材料,本发明采用的聚合方法可选单体范围广泛,通过调节原料配比可得到不同碳链长度的聚合物,并且碳链长度分布均匀,最终得到的碳包覆太酸锂材料性能均一稳定,且获得的钛酸锂材料在1C(1C=175mA/g)倍率下首次充电比容量达到160mAh/g以上,经过800次循环容量保持90%以上。

835

835

0

0

本发明公开了一种纳米高强石膏3D打印材料的制备方法,它是在石膏中加入水和晶粒长度控制剂,用球磨机混合后送入水蒸汽相变超细磨得到纳米石膏;或将石膏、水、助晶剂、晶粒长度控制剂加入反应釜中水热反应,将液固分离得到半水石膏,将半水石膏进行粉碎、干燥得到纳米石膏;或将石膏加入蒸压釜,加入水和晶粒长度控制剂水热反应得到半水石膏,将半水石膏进行粉碎、干燥得到纳米石膏;在得到的纳米石膏中加入凝结时间调控剂、表面改性剂、砂浆外加剂、增强剂混合均匀后得到石膏墨水。使用时加入溶剂混合均匀后即可。本产品成本低,性能好。

1205

1205

0

0

本发明公开了一种尖晶石结构钛酸锂材料的制备方法,针对现有材料性能的不足,本发明将Ag、Co、Al、Mg、Zn、Ti、Zr、Si、F的化合物中的一种或几种与纳米二氧化钛一起溶于溶剂后,并与偏钛酸、锂源以及分散剂一起球磨搅拌,同时进行紫外光照射;将磨细并混合均匀后物料烘干后于600-900℃以及一定气氛下恒温加热2-20h,冷却后得到具有晶格掺杂的尖晶石结构钛酸锂材料,所制备材料具有优异的容量、循环和倍率性能。

1014

1014

0

0

一种B位取代BNT微波介质陶瓷材料及其制备方法,属于功能材料技术领域。微波介质陶瓷材料的化学通式为Ba3。75Nd9.5Ti18-y(M, N)yO54,其中0.6≤y≤2.5;由BaO、Nd2O3、TiO2、金属元素M、N的氧化物按化学通式的摩尔比经配料、球磨、预烧和烧结制成;其中元素M的氧化物为Nb2O5,元素N的氧化物为Al2O3、MgO、ZnO、Co2O3、NiO中的一种或几种。本发明对Ba6-3xNd8+2xTi18O54中B位进行高低价元素同时取代,经一次合成工艺得到的微波介质陶瓷材料具有较高的介电常数、较低的损耗特性和较低的频率温度系数,能满足微波通信行业的需求,尤其适合制作射频电子标签。

1144

1144

0

0

本发明成功实现一种适于生产的制备高倍率性能、高循环寿命锂离子负极材料钛酸锂的制备方法。该方法将一定比例的锂源和钛源进行球磨混料,混料后得到前驱体粉末置于高温炉中烧结,即可得到两相共存的钛酸锂(Li4Ti5O12-Li2TiO3)复合材料。其优势在于:通过控制锂源与钛源的比例可以定制钛酸锂体系的比容量及充放电倍率性能;通过该方法制备的钛酸锂体系,以10C的充放电倍率进行充放电,可逆容量达到106mAh/g,充放电500次后,容量保持率为98.2%,几乎无衰减;该方法环保、可控、适合大规模生产。

1210

1210

0

0

本发明提出一种高效制备兼具柔性、导电性、力学性的电磁屏蔽复合纸及制备方法,将高纯镍粉加热,维持真空环境的温度下,投入碳纳米管,得到镍包覆的碳纳米管,再将石墨烯粉、镍包覆的碳纳米管、过程控制剂混合球磨,得到复合粉体,最后将其与纸纤维复合后通过真空抽滤法制成一种复合纸。本发明公开的技术方案克服了现有技术中电磁屏蔽复合纸制备设备条件要求较高,制备效率有限,制造成本偏高,纸张的导电性、力学性能不足的技术缺陷,制备的复合纸兼具柔性、导电性、力学性能好,并且形状、电阻可控,复合纸中纸纤维和碳纳米管能完美的结合成导电性良好的三维网络,具有良好的电磁屏蔽效能。

1171

1171

0

0

本发明提供一种高介微波介质陶瓷材料,材料化学通式为(Ca0.35Li0.25Nd0.35)(Ti1-xDx)O3,其中0.01≤x≤0.05,D的组成为VW,V代表价态高于四价的Ta,W代表价态低于四价且平均离子半径接近于Ti4+的单个或多种元素,V和W可以同时取代或单独取代;本发明还提供一种高介微波介质陶瓷材料的制备方法,包括步骤:配料、球磨、烘干过筛、预烧、造粒、模压成型、烧结;本发明制得的材料具有高介电常数和较高Q×f值,可调的频率温度系数。配方中不含Pb,Cd等挥发性有毒金属,性能稳定,能够满足现代微波器件的应用需求,原材料在国内供应充足,价格相对低廉,使高性能微波陶瓷的低成本化成为可能。

中冶有色为您提供最新的四川有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日