全部

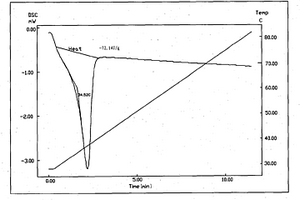

一种光‑热能量转换和热能存储定形相变复合材料,属于功能复合材料领域。一种光‑热能量转换和热能存储定形相变复合材料,所述复合材料由支撑材料和有机相变材料组成,所述支撑材料与有机相变材料的质量比为3:7~1:9;所述支撑材料为片层状,有机相变材料均匀填充在支撑材料层间,构成层状堆叠结构;所述支撑材料为Ti2C、Ti3C2、Ti3CN、V2C、Nb2C、TiNbC、Nb4C3、Ta4C3、(Ti0.5Nb0.5)2C或(V0.5Cr0.5)3C2的纳米片;所述有机相变材料为石蜡、脂肪酸、脂肪酸酯或醇类化合物。所述复合材料具有高相变焓值,优异的形状稳定性和热稳定性,在热能存储与利用领域具有广阔的前景。

1309

1309

0

0

耐摩擦复合材料及其制备方法,属于高分子复合材料领域。复合材料中各组分按重量份组成,聚甲醛树脂100份,抗氧剂0.1~1份,聚四氟乙烯5~20份,聚氨酯5~10份,硅灰石5~30份,偶联剂0.1~2份,润滑剂0.5~3份。将处理后的硅灰石与聚甲醛、聚四氟乙烯、聚氨酯、抗氧剂、润滑剂混合,经双辊混炼机混合、平板硫化机压片,得到耐摩擦聚甲醛复合材料。本发明制备的复合材料具有摩擦系数低、力学性能好的特点,在制备轴承、齿轮等耐磨零部件等方面得到应用。

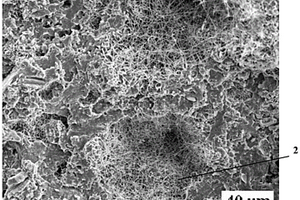

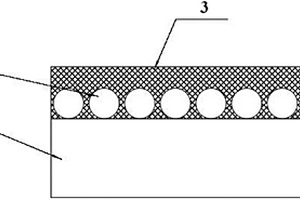

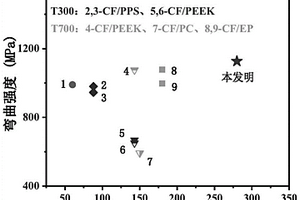

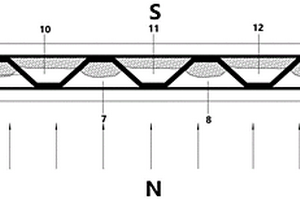

本发明公开了一种无机纳米粒子/热塑性颗粒协同增韧树脂基复合材料及其制备方法,属于复合材料高性能化技术领域。本发明通过简单易行、成本低的方法,将无机纳米粒子和热塑性颗粒同时均匀有效稳定的引入到树脂基复合材料层间,实现了对复合材料的协同增韧,增韧效果远远高于单独使用无机纳米粒子或热塑性颗粒增韧的效果,大大提高了复合材料的层间断裂韧性,扩展了复合材料的应用领域。

本发明公开了一种连续纤维增强杂萘联苯共聚芳醚砜共混树脂基复合材料及其制备方法,属于先进复合材料科学技术领域。将树脂基体溶解在有机溶剂得到树脂溶液,将连续纤维通过该树脂溶液,使其浸渍树脂溶液,经热流烘干通道除去有机溶剂,热流烘干通道温度为120℃~280℃,经冷却后得到预浸带;将预浸带裁剪成与模具大小匹配的预浸片,根据复合材料层压板的厚度铺设相应层数的预浸片,并在预浸片之间铺设PPBES或共混树脂薄膜,得到预浸料;将预浸料放于模具中经热压成型工艺,脱模后即得复合材料层压板。本发明对于推动先进复合材料的发展和开拓连续纤维增强高性能热塑性树脂基复合材料在航空航天领域的应用具有实用价值。

1614

1614

0

0

本发明公开了具有层状和空心陶瓷球复合结构的铝基复合材料及其制备方法,属于复合材料技术领域。该复合材料具有陶瓷层与铝合金层交替叠层而形成的层状结构,同时在层状结构中具有随机分布的空心陶瓷球,而空心陶瓷球中又具有纳米陶瓷纤维增强。该复合材料是先以纳米陶瓷颗粒为原材料通过自组装方法形成具有层状和空心陶瓷球复合结构的多孔陶瓷,再通过液相浸渗方法将上述多孔陶瓷与铝合金复合而形成的。性能测试表明,与不含空心陶瓷球结构的层状铝基复合材料相比,本发明制备的具有层状和空心陶瓷球复合结构的铝基复合材料的密度更低,比强度更高,因而有利于实现更优的结构减重效果。

1545

1545

0

0

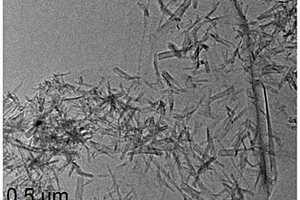

一种石墨烯/非晶二氧化钛纳米棒复合材料、制备方法及其应用,属于电磁波吸收领域。所述复合材料以氧化石墨烯、钛酸四丁酯为原料,通过一步水热法将氧化石墨烯还原为石墨烯的同时,钛酸四丁酯中的钛元素也在水热过程作用下以非晶二氧化钛纳米棒的形式均匀生长在在石墨烯片层两面,最终形成石墨烯/非晶二氧化钛纳米棒复合材料。其中,所得复合材料中的石墨烯片层的长、宽均处于为1~8μm之间,非晶二氧化钛纳米棒长度约为300~500nm。本发明所制备的复合材料能够有效吸收电磁波,通过调节复合材料的厚度,吸收频段可覆盖雷达波段的Ku波段(2‑2.5mm)、X波段(2.5‑3.5mm)以及绝大部分的C波段(3.5‑5.5mm),该材料简单易得,适宜大量制备,在电磁波吸收领域有广阔应用前景。

709

709

0

0

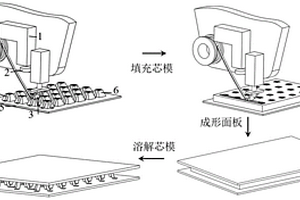

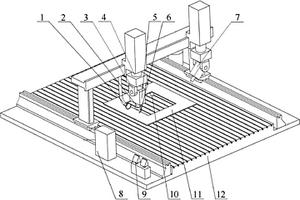

一种热塑性复合材料点阵夹芯结构的激光辅助原位成形方法,属于复合材料技术领域。针对现有热塑性复合材料点阵夹芯结构制备工艺复杂、机械加工易引入材料损伤、面板与点阵芯层界面强度低、难以实现原位成形或修复等问题,本发明提出采用激光辅助原位成形的方法,在复合材料基板和点阵芯模上成形出连续点阵芯层结构,填充芯模,然后在其上仍采用激光辅助原位成形的方法逐层制备面板,将芯模溶解,形成热塑性复合材料的连续点阵夹芯结构。本发明可实现点阵夹芯结构的原位成形或修复,制备过程易于实现自动化;激光热源定域可控,扩大了点阵夹芯结构的自动化成形尺寸范围;点阵单元间连续,面板与点阵芯层熔融连接,充分发挥复合材料的承载潜力。

885

885

0

0

三维凝胶网络载体和一种定形相变复合材料,是以脂肪酸(烃)、聚乙二醇等有机相变材料为工作物质,以聚N-羟甲基丙烯酰胺热缩性互穿网络为定形载体,首先采用低共熔法遴选相变温度适当、相变焓大、成本低的多元复合相变材料,设计确定互穿网络载体的制备方法,复合相变材料间的加入方式和与载体的结合方式,制备了基于键合、物理吸附和网络限域多重作用的定形相变复合材料,冷却粉碎后制得定形蓄热功能粒子。用此方法可以制得相变材料含量为50%~75%的定形相变复合材料,相变焓最大可达到110J/g,用本方法制备的定形复合相变材料可直接应用于纺织领域、建筑领域和军事领域等各方面。

889

889

0

0

自蔓延高温合成大块非晶合金和非晶基复合材料技术属于材料制备技术领域,其基本要素为:(1)粉末混合体组分设计,(2)粉末的混合、压制成型及外热源点火,(3)利用快速自动波燃烧的自维持放热反应,并通过调整热的释放、传输及冷却速度获得所需成分的大块非晶合金或非晶基复合材料。比其它大块非晶及非晶基复合材料的制备方法相比,本发明具有节能、方便、快捷、设备简单等特点。

868

868

0

0

一种导热绝缘酚酞聚芳醚腈酮复合材料及其制备方法。该复合材料,包括以下重量份原料:酚酞聚芳醚腈酮70~80份,改性氮化硼填料20~30份;本发明通过选择625目、1250目、2500目、5000目、12500目等不同粒径的氮化硼来作为导热填料,用于改善酚酞聚芳醚腈酮的导热性能,得到一种耐热性和导热性优异的高导热复合材料。本发明的方法可以获得高导热的酚酞聚芳醚腈酮复合材料,且具有简单实用,经济可行的优点。本发明获得的酚酞聚芳醚腈酮复合材料可在微电子、航空航天等领域广泛应用。

本发明属于高分子复合材料领域,具体涉及一种抗浮纤母粒、低浮纤玻璃纤维增强聚丙烯复合材料及其制备方法。该抗浮纤母粒,由玻璃纤维和聚丁烯‑1组成,其中玻璃纤维15~30份,聚丁烯‑16~20份。本发明通过将聚丁烯‑1和玻璃纤维熔炼制备了一种新的抗浮纤母粒,聚丁烯‑1具有高剪切变稀性,流动性极好,低结晶温度的特点,由于聚丁烯‑1具备极佳的流动性,熔体质量流动速率低,在注塑时更易到达模具的表面,对玻璃纤维可以起到一定覆盖的作用。同时在制备玻璃纤维增强聚丙烯复合材料时,其对复合材料中的纤维也起到包覆效果,使该复合材料综合性能优良,且表面具有极少的浮纤,以用于汽车、航天、电器等对浮纤要求较高的制造行业。

865

865

0

0

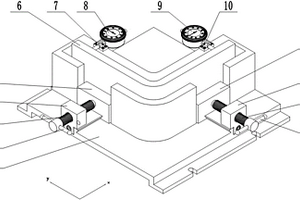

本发明提供了一种L型复合材料构件铺放成型模具,属于航空复合材料制备成型领域。该模具包括底座、L型定型块、位移控制系统和测量系统,其中,位移控制系统包括手柄、螺杆、螺杆座、滑台;测量系统包括百分指示表、百分表夹具;通过螺杆的旋转实现滑台的直线位移驱动,进而控制L型定型块的精确移动,通过百分表读数实现待固化成型L型复合材料构件厚度的测量与控制。本发明提供了一种能够实现对待固化成型L型复合材料构件快速、准确的调节厚度的方法与装置,实现对L型复合材料构件成型厚度的精确控制,提高成型质量,降低其材料力学性能的离散性。

1189

1189

0

0

本发明公开了一种新型高比表面积SiC基的新型纳米碳复合材料制备方法。通过选择合成温度、气氛、不同催化剂,可实现在SiC表面控制生长出一层或多层不同厚度的碳层,且该碳层的形貌和结构特点随合成条件不同而不同。本发明实现了基于SiC的C-SiC复合材料的合成,该复合材料同时具有碳材料与SiC的优势,可应用于催化和吸附中。

1067

1067

0

0

一种硫化聚合物包覆硫/碳复合材料及其制备方法,该复合材料包括高比表面碳与硫组成的复合物及硫化聚合物包覆层。其制备方法是:将硫和高比表面碳放入球磨机中球磨,将产物在保护气氛下进行热处理;将上述产物分散于含有聚合物单体溶液中,加入引发剂引发聚合,过滤、洗涤、干燥;将上述产物在保护气氛下进行热处理,得到硫化聚合物包覆的硫/碳复合材料。本发明的复合材料作为锂硫电池的正极材料具有如下优点:高比表面碳材料能够提高硫的电子电导,抑制多硫化物的流失,硫化聚合物包覆层不但抑制多硫化物的流失,同时提供部分容量。由该复合材料组成的锂硫电池具有高比容量、长寿命、高倍率性能,并且制备简单、成本低,具有良好的应用前景。

1143

1143

0

0

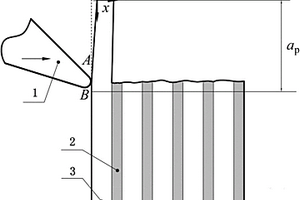

本发明激光和机械组合加工碳纤维复合材料的方法属于激光与机械加工技术,具体涉及一种采用激光与机械切削组合加工碳纤维复合材料的方法。该方法使用激光发生器作为激光源,选定加工参数实现单次扫描切深最大。其中包括功率、聚焦位置、单次扫描速度、扫描次数,经一次或多次扫描,对碳纤维复合材料样件进行所需几何特征的粗加工,完成大部分材料的高效去除;进一步通过机械加工方式一次去除激光加工产生的热影响区及粗加工余量,最终完成碳纤维复合材料样件所需大尺寸几何特征的高质高效加工。该方法有效地降低机械加工量,降低了由于复合材料特性本身决定的不可避免的刀具磨损、加工损伤,减少了加工粉尘,提高加工效率,降低刀具成本。

1151

1151

0

0

本发明公开了一种在C/SiC复合材料表面制备薄膜热电偶的方法,具有如下步骤:S1、C/SiC复合材料表面处理;S2、在C/SiC复合材料上制备导电层;S3、电镀沉积Ni‑ZrO2复合层;S4、机械打磨电镀层;S5、抛光Ni‑Cr‑ZrO2复合过渡层;S6、制备有复合过渡层的C/SiC复合材料表面处理;S7、制备SiO2绝缘膜、薄膜热电偶功能薄膜和SiO2保护膜。本发明制备的Ni‑Cr‑ZrO2复合过渡层与C/SiC复合材料有良好的结合力,同时可以为薄膜热电偶提供连续平整的附着面,制备出的薄膜热电偶能够满足C/SiC复合材料制造的航空发动机热端部件瞬时表面温度测试需求。

本发明涉及金属间化合物层状复合材料技术领域,公开了一种热等静压烧结Cf/Al‑Al/Al3Ti层状复合材料的制备方法,S1.根据复合材料的面密度要求,设计编织纤维Cf/Al复合材料层中纤维布、铝箔/板的厚度和层数,设计Al/Al3Ti金属间化合物复合材料层中铝箔/板、钛箔/板的厚度和层数;S2.将步骤S1中的纤维布、铝箔/板、钛箔/板等材料均裁剪成相同的设计尺寸,然后经处理后按一定的顺序进行排列,将排列好的材料装入低碳钢包套中,然后将包套抽成高真空后将抽气管压扁并封口,最后将包套放入热等静压炉中进行热压烧结,即得Cf/Al‑Al/Al3Ti层状复合材料。可利用其高抗冲击性和低面密度等性能,作为装甲防护材料使用。

1147

1147

0

0

本发明提供了一种复合材料轴承及其制造方法。该复合材料轴承的制造方法括以下步骤:A、处理钢基体,使其表面粗糙度达到Ra1.6以内;B、在钢基体表面均匀设置球形铜粉,并在还原性或惰性气氛下进行烧结,形成多孔铜粉层;C、在聚四氟乙烯处于粘流状态的温度下,在形成有多孔铜粉层的钢基体表面模压聚四氟乙烯,制得厚度为0.1~1.5mm的聚四氟乙烯层,得到复合材料轴承。使用本发明制造方法得到的复合材料轴承表面的厚度为0.1~1.5mm,聚四氟乙烯层在保证结合牢度的前提下,具有更高的制造精度和更加均匀的弹性模量,提高了复合材料轴承的整体性能,不仅降低了生产成本,而且扩展了应用领域。

755

755

0

0

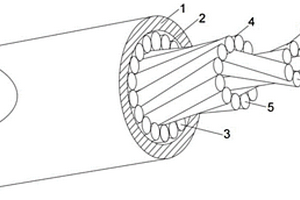

本发明提供一种稀土La强化的铝基复合材料导线及其制造方法,稀土La强化的铝基复合材料,包括质量百分含量如下的各元素:Ti1‑4%;B 0.5‑2%;Mg0.5‑0.6%;Si0.5‑0.6%;Fe 0.1‑0.3%;La0‑1%;杂质≤0.1%;余量为Al。本发明还公开了稀土La强化的铝基复合材料单线的制备方法和采用稀土La强化的铝基复合材料单线绞合而成的稀土La强化的铝基复合材料导线。本发明稀土La强化的铝基复合材料导线在提高导电率的同时,还能保证导线的力学性能满足使用要求,在远距离输电过程中具备低弧垂、大跨越、导电性良好的特性。

804

804

0

0

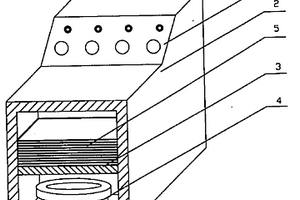

本发明所述的纸塑复合材料分离方法是将废旧的复合在一起的纸塑材料进行分离,使纸和塑料分离开以便分别进行再生的方法。本发明是将纸塑复合材料的纸面平放置加热板上,通过加热板加热;其加热温度在150℃~280℃之间;加热时间20秒~50秒之间,通过加热使纸塑复合材料上的塑料收缩变形与纸面分离。本发明的应用可以将过去无法处理的废旧纸塑料袋进行分离,从而使废纸可以再生。可利用制浆造纸;废旧塑料可再生造粒,注塑成新的塑料产品。故将废旧的纸塑材料变废为宝,并解决了环保问题,所以具有巨大的经济效益和社会效益。

845

845

0

0

本发明属于高分子复合材料领域,涉及一种导热耐摩擦聚甲醛复合材料及其制备方法。复合材料各原料按重量份数计包括:聚甲醛树脂100份,抗氧剂0.1~1份,聚四氟乙烯5~20份,聚氨酯弹性体5~10份,硅灰石5~30份,铜粉5~50份,偶联剂0.1~2份,润滑剂0.5~3份。将处理后的硅灰石、铜粉与聚甲醛、聚四氟乙烯、聚氨酯、抗氧剂、润滑剂混合,经双辊混炼机混合、平板硫化机压片,得到耐摩擦聚甲醛复合材料。本发明制备的复合材料具有摩擦系数低、力学性能好的特点,在制备轴承、齿轮等耐磨零部件等方面得到应用。

1054

1054

0

0

本发明涉及一种磷酸铁锂/碳复合材料及其制备方法和应用。所述磷酸铁锂/碳复合材料的制备方法,包括:以含有石蜡的有机溶剂为研磨介质,将FePO4、锂源加入研磨介质中研磨,经干燥、烧结,得到碳包覆的磷酸铁锂材料;再将碳包覆的磷酸铁锂材料进行碳化处理,得到复合材料。本发明所得的磷酸铁锂/碳复合材料具有电子电导率高、离子电导率高、放电克容量高、比表面积低、生产能耗低等优点;采用该复合材料制备锂离子电池的正极电极时,无需加入任何导电剂;所制得的正极电极在锂离子电池使用过程中安全性高。

本发明属于先进复合材料科学技术领域,公开了一种连续玄武岩纤维增强杂萘联苯结构聚芳醚树脂基复合材料及其制备方法。杂萘联苯聚芳醚树脂溶解在特定有机溶剂中,配制成浓度为5%~40%质量百分比的树脂溶液,将连续玄武岩纤维在树脂溶液中进行浸渍,通过烘干工艺去除溶剂后经裁剪制得预浸片,根据复合材料的厚度铺设相应层数的预浸片,然后进行热压成型,脱模后制得具有优异力学性能和耐热性能的连续玄武岩纤维增强杂萘联苯结构聚芳醚树脂基复合材料。本发明对于推动先进复合材料的发展和开拓连续玄武岩纤维增强高性能热塑性树脂基复合材料在航空航天领域的应用具有实用价值。

1077

1077

0

0

本发明一种碳纤维复合材料表层切削损伤的综合抑制方法属于碳纤维增强复合材料加工领域,涉及一种碳纤维增强复合材料表层切削加工损伤的综合抑制方法。该方法通过“微元去除”方法减弱撕裂,进而利用“反向剪切”去除表层毛刺两个过程,能够有效抑制碳纤维增强复合材料切削加工过程中撕裂和毛刺现象。首先建立考虑单侧约束的单纤维切削模型,采用“微元去除”的方法控制单刃切削量,以降低切削过程中分层、撕裂损伤的可能。提出了基于“微齿切刃剪刀切削”抑制毛刺的“反向剪切”法,提高碳纤维复合材料的加工质量,能够有效抑制碳纤维增强复合材料切削加工过程中撕裂和毛刺现象。

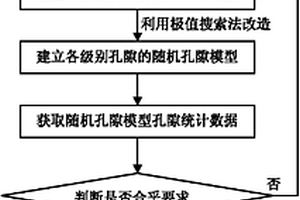

一种孔隙尺寸离散度大的纤维增强复合材料二维随机孔隙模型的建立方法,属于复合材料无损检测与评价领域。该模型的建立方法首先对复合材料被测样品进行解剖,通过金相法统计孔隙率及所有孔隙尺寸特征,按照孔隙长度对孔隙进行级别划分,并分别建立各级别的随机孔隙模型;对模型和金相分析得到的各级别孔隙尺寸特征统计结果进行比较,直至二者之间的差异小于2%,则得到各级别孔隙的随机孔隙模型;最后将各级别孔隙的模型图像叠加得到被测样品的随机孔隙模型,该方法可精确建立孔隙尺寸离散度大的纤维增强复合材料二维随机孔隙模型,利用该模型可为复合材料孔隙率超声无损检测提供依据,并为复合材料性能分析提供模型基础。

1077

1077

0

0

本发明公开了一种分段式波纹状结构吸波蜂窝夹芯复合材料,由吸波蜂窝和置于吸波蜂窝上下两侧的匹配面板构成,所述吸波蜂窝由经过吸波胶液浸渍过的蜂窝芯材制成,且为分段式浸渍;所述吸波蜂窝蜂窝壁浸渍层为波纹状结构;所述上下两侧匹配面板为玻璃钢板;所述吸波蜂窝夹芯复合材料为三明治结构,吸波蜂窝与匹配面板之间由预浸料经热压罐工艺成型后粘接。本发明提出一种分段式波纹状结构吸波蜂窝夹芯复合材料及其制备方法,利用配制的吸波胶液对蜂窝芯材进行上下分段式浸渍,并利用自制的模具制备波纹状结构,制备的吸波蜂窝夹芯复合材料具有质量轻、厚度薄、吸波频带宽、承重能力强等特点。

889

889

0

0

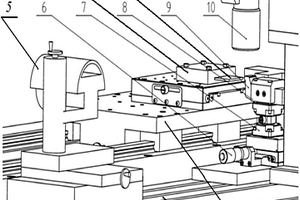

本发明提高碳纤维复合材料直角切削实验精度的方法属于难加工材料切削加工领域,涉及一种提高碳纤维复合材料直角切削实验精度的方法。该方法先将碳纤维复合材料样件固定在直线电机的动子上,由动子搭载样件经过三轴磨床完成对样件的预处理,去除样件初始面下损伤区域,并使其待加工表面具有高平面度。再利用超景深显微装置进行精确对刀,对实际切深进行精确测量和调整,以保证实际切深与实验预设值相同,提高直角切削实验的精度。该方法通过搭建实验装置和实验设置,采用磨床进行预处理,通过显微对刀、直角切削实验等步骤完成。本发明涉及的装置简单,操作容易,能有效提高碳纤维复合材料直角切削实验的实验精度。

897

897

0

0

本发明提供一种原位纳米颗粒增强镁基复合材料的制备方法,先将纯镁粉末与纳米尺寸的异种粉末混合球磨得到含原位纳米级颗粒相的复合粉末;将复合粉末室温下压制成预制块;将预制块加入到镁合金熔体当中,熔炼形成镁基复合材料熔体;最后将复合材料熔体浇注成型,得到原位纳米颗粒增强镁基复合材料。该方法解决了纳米增强颗粒不易高效引入到镁基体中以及引入后难以均匀分散的问题,技术工艺简单,可高效引入增强颗粒,并分散均匀。

959

959

0

0

本发明涉及镍氢电池用导电高分子聚合物/合金复合材料及其制备,其由金属AB3合金与导电高分子聚合物复合而成,复合材料是导电高分子聚合物包覆金属合金表面的材料;AB3合金的配比为La0.7Mg(0.3-x)TixNiyCo3.5-y,x=0~0.15,y=2.0~3.5;金属合金与导电高分子聚合物的质量配比为100∶1~4。可按如下步骤制备,1)将具有导电性的有机单体在酸性条件、氧化剂引发下聚合得到导电高分子聚合物;2)将金属合金通过高温熔炼炉制备后,与导电高分子聚合物球磨,得到均匀的复合材料。本发明制备工艺简单、成本低,通过将导电高分子聚合物与金属合金复合可有效地提高合金电极的充放电循环稳定性,从而为合金电极提供了一种有效的保护。该材料适用于电极材料的防护以及燃料电池等方面的应用。

1078

1078

0

0

本发明属于复合材料结构成型技术领域,提供了一种用于复合材料结构成型的磁场辅助加压方法,首先将磁粉铺放在用于复合材料结构成型的空芯模具内;然后在整个结构里面设置磁场,使得磁粉对模具提供支撑力,强化结构;最后待复合材料结构固化后,撤去磁力,模具缩小,对构件进行脱模,得到性能更加优异的复合材料构件。该方法将磁粉铺放在空芯的模具中,使之成为一种可调节的,带支撑力的模具,便于在复合材料结构固化成型后,对磁力进行控制,简化脱模工艺。与通过采用硬质模具来对复合材料结构成型的传统方法相比,本发明是针对复杂结构,不需要专门设置脱模机构,简化了模具的设计,降低成型成本。为复杂结构的成型工艺提供了一定的可行性方法。

北方有色为您提供最新的辽宁大连有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日