全部

1023

1023

0

0

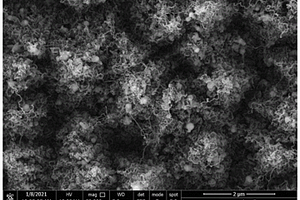

本发明公开了一种多孔金刚石膜/三维碳纳米线网络复合材料的制备方法及其产品,属于金刚石膜复合材料制备技术领域;所述制备方法包括:在硅衬底上沉积出金刚石膜;然后采用磁控溅射法,在所得金刚石膜表面溅射一层过渡金属膜;之后将磁控溅射处理后的金刚石膜置于微波化学气相沉积系统中,进行微波等离子体刻蚀即得所述复合材料;本发明将金刚石膜的多孔处理与其复合材料制备合二为一,在金刚石膜表面原位制备出的多孔金刚石膜/三维碳纳米线网络复合材料具有高比表面积、良好的导电性和多位点的优势,在药物负载、化学催化、传感器等领域具有广阔的应用前景。

1541

1541

0

0

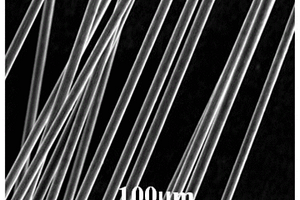

本发明提供了一种碳纳米管增强高熵合金复合材料及其制备方法,涉及复合材料制备技术领域。由质量百分数为:98%‑99.8%的FeCoNiCrMn高熵合金,0.2%‑2%的碳纳米管组成;制备方法包括按照摩尔百分数配比通过粉末冶金法制备出高熵合金粉末;按照碳纳米管质量分数将碳纳米管加入高熵合金粉末中进行混粉;采用放电等离子烧结的方法制备出碳纳米管增强高熵合金复合材料;获得的复合材料可以在不大量损失原始高熵合金塑性的情况下增加其强度,使复合材料具有良好的综合力学性能。

1000

1000

0

0

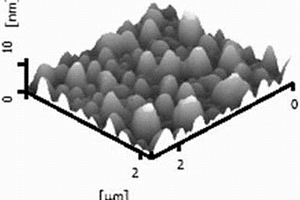

本发明公开了一种提高碳量子点增强铜基复合材料导热性能的方法,属于复合材料制备技术领域。本发明所述方法是通过将氧化亚铜‑碳量子点复合粉末还原得到碳量子点‑铜复合粉末,随即将碳量子点‑铜复合粉末进行放电等离子(SPS)烧结得到碳量子点‑铜复合材料。本发明所述碳量子点的粒径尺寸基本在10nm以下,且均匀分布和镶嵌于铜颗粒上;激光热导仪对碳量子点/铜基复合材料进行不同温度的热学性能测试,测试结果表明碳量子点增强铜基复合材料在室温以及高温情况的热扩散率均比较高,远远高于纯铜。

1121

1121

0

0

本发明涉及一种四氧化三铁/高岭土纳米复合材料去除污酸中砷的方法,属于重金属污染治理技术领域。本发明利用FeCl3•6H2O和FeSO4•7H2O制备出含Fe3O4的混合物A,利用含Fe3O4的混合物A和高岭土纳米材料制备出Fe3O4/高岭土纳米复合材料;利用Fe3O4/高岭土纳米复合材料与污酸反应去除污酸中的砷。本发明将Fe3O4负载在高岭土纳米管表面,使得Fe3O4具有更好的分散性,从而可以吸附更多的砷离子。

842

842

0

0

本发明涉及一种微波烧结制备碳纳米管增强铜基复合材料的方法,属于复合材料的制备技术领域。本发明所述方法将首先将碳纳米管分散到无水乙醇中,然后将纯铜粉和助剂加入到碳纳米管乙醇溶液中得到混合溶液,将混合溶液将球磨后的混合溶液液-固分离后,真空干燥得到碳纳米管/铜复合粉末,然后压制成形,压制成形的碳纳米管/铜复合粉末在微波中烧结,得到碳纳米管增强铜基烧结坯;碳纳米管增强铜基烧结坯行挤压或者轧制加工处理,得到高致密度、高强度的碳纳米管/铜基复合材料。本发明使用微波烧结技术简化了制备工艺,缩短的制备时间,提高了碳纳米管在铜基体中的结合力。

1438

1438

0

0

本发明涉及一种无烧结陶瓷预制体复合材料的制备方法,属于复合材料技术领域。本发明将陶瓷微粉与粘结剂混合均匀得到混合物A;将陶瓷颗粒加入到混合物A中并混合均匀,然后制备成型,脱水处理得到陶瓷预制体;将金属基体液浇注在陶瓷预制体上得到陶瓷预制体复合材料;本发明方法制备得到陶瓷颗粒增强金属基复合材料的陶瓷颗粒在金属基体中空间分布结构可以根据所需要设计,有利于金属液铸渗陶瓷预制体,提高所得复合材料中陶瓷颗粒与金属基体的结合及其耐磨性能,从而提高复合材料的使用寿命。

1089

1089

0

0

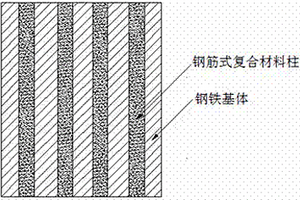

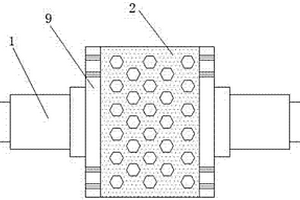

本发明涉及一种钢铁基复合材料、制备方法及其装置,属于钢铁基复合材料技术领域。钢铁基复合材料包括钢铁基体以及平行排列在钢铁基体内的钢筋式复合材料柱。通过压制、烧结、浇注、冷凝等工艺方法制备出钢铁基复合材料。制备钢铁基复合材料的装置包括模具底座、复合模具外壳及压头,复合模具外壳呈空心柱状且下端连接模具底座,复合模具外壳由低导热陶瓷层及热作模具钢构成,低导热陶瓷层周围封装有热作模具钢,压头置于复合模具外壳内部,其尺寸与复合模具外壳的内径相匹配,且压头能沿内壁自由活动。该材料具有优越的承载能力、耐磨性能;本发明提供的方法工艺简单、生产周期短、便于机械化批量生产;其装置可以反复多次使用,降低了生产成本。

1210

1210

0

0

本发明公开了一种铜基合金复合材料,其化学成分重量百分比为:CO:0.36~2.2%,CE:0.03~0.33%,BE:1.17~1.88%,余量为CU。其铜基合金复合材料的制备方法是由真空熔炼制得CU合金。将BECU合金带材,CU合金带材真空进行退火,然后将片材和CU合金片材进行表面处理后,对BECU/CU合金进行叠层,用纯CU将叠层完全包覆,将包覆的叠层在木炭保护下,进行退火,然后进行热轧和冷轧,制得复合成片材。得到最佳性能的复合材料,其显微硬度HV达200~226;抗拉强度达872~903MPA;屈服强度达722~754MPA;电阻率达7.69ΜΩ·CM。

1114

1114

0

0

本发明公开的香烟过滤嘴复合材料,其特征在于该复合材料是由开纤并物理缠结、表面点粘合且形成网络结构的聚乳酸纤维和醋酸纤维素纤维构成,其中聚乳酸纤维的质量分数为30-90%,醋酸纤维素纤维的质量分数为10-70%。本发明还公开了上述香烟过滤嘴复合材料的制备方法。本发明选用的聚乳酸纤维来源丰富、价格低廉,加工性能好,用其来部分替代醋酸纤维素纤维作为香烟过滤嘴材料,可大大降低香烟过滤嘴的生产成本,提高生产效率,减少生产醋酸纤维素纤维所带来的环境污染和资源紧缺,价格昂贵等问题。本发明提供的制备方法工艺简单,成熟,易于操作。

1586

1586

0

0

本发明涉及一种用于3D打印的铝基复合材料线材的制备方法,属于3D打印技术领域。本发明将B4C、Ti和Al粉末进行高能球磨混粉得到混合粉,混合粉压制成型得到预制体;将纯铝加热熔融得到铝液,将预制体浸入铝液中,在机械搅拌和超声条件下反应20~60min,取出后冷却即得混合陶瓷颗粒增强铝基复合材料坯料;将混合陶瓷颗粒增强铝基复合材料坯料加入到连续挤压设备中,进行连续挤压成型得到用于3D打印的陶瓷颗粒增强铝基复合材料线材。本发明采用原位自生法制备陶瓷颗粒增强铝基复合材料,利用连续挤压减少铝基复合材料的组织缺陷,使材料的抗拉强度、屈服强度、伸长率较基体得到了提高。

971

971

0

0

本发明公开一种非晶合金颗粒与碳纳米管增强铝基复合材料的制备方法,属于金属基复合材料制备技术领域。本发明所述方法以非晶合金颗粒为载体,在非晶合金颗粒表面沉积一层均匀的纳米镍颗粒,得到表面镀镍的非晶合金颗粒;再以甲烷为碳源,利用化学气相沉积法在非晶合金颗粒的表面上原位合成碳纳米管,得到碳纳米管包覆非晶颗粒的复合增强相;采用机械球磨法将复合增强相与铝基体粉末均匀混合,得到复合材料粉末;对复合材料粉末进行冷压成块、烧结、热加工,得到最终的非晶合金颗粒与碳纳米管复合增强的铝基复合材料。本发明将原位合成的碳纳米管与非晶合金颗粒结合在一起,使得碳纳米管能够在铝基体中更均匀的分散,制备得到具有高强、高导、耐高温性等优良综合性能的铝基复合材料。

1163

1163

0

0

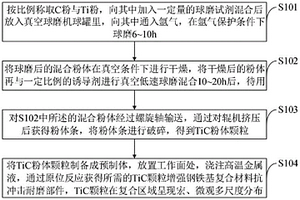

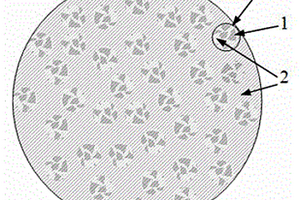

本发明属于复合材料技术领域,公开了一种原位TiC增强钢铁基复合材料制备方法及应用,所述原位TiC增强钢铁基复合材料的制备方法包括:将Ti粉与C粉相互混合,添加诱导剂,通过高应力挤压、破碎制备得到TiC粉体颗粒;经过原位反应,形成宏、微观多尺度TiC颗粒增强钢铁基复合材料。本发明利用原位反应制备TiC颗粒增强钢钢铁基复合材料,TiC颗粒与钢铁基体之间界面呈冶金结合,提高界面结合强度;通过添加不同含量诱导剂,改变原位反应进程,控制反应进度,对原位形成的TiC颗粒形状、尺寸及分布进行精准控制;通过挤压、破碎获得陶瓷颗粒,对复合区域进行结构设计,实现多尺度调控,适用于不同结构抗冲击耐磨部件的制备。

791

791

0

0

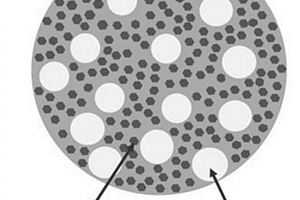

本发明涉及一种陶瓷颗粒多尺度增强金属基体复合材料的制备方法,属于材料科学技术领域。陶瓷颗粒多尺度增强金属基体复合材料的结构为金属基体中均匀分散有球状复合材料,球状复合材料的结构是金属基体中均匀分散有陶瓷颗粒。首先用陶瓷颗粒和粘接剂制备陶瓷颗粒球,然后在将陶瓷颗粒球与粘结剂按照粘结剂为陶瓷颗粒质量的3~10wt%的比例球磨混合均匀,并压制成预制体,最终在模具中制得致密的陶瓷颗粒多尺度增强金属基复合材料。

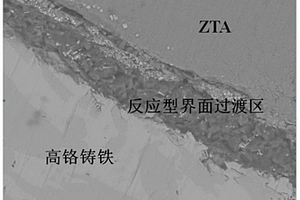

本发明涉及一种具有反应型界面过渡区的非浸润型陶瓷颗粒增强钢铁基复合材料的制备方法,属于金属基复合材料技术领域。首先将高活性的微粉与粘结剂混合均匀,然后将混合物通过物理吸附作用包裹在与钢铁润湿性较差的陶瓷颗粒表面,通过挤压铸造的方法制备出陶瓷颗粒增强钢铁基复合材料。本发明制备的复合材料中陶瓷颗粒与钢铁基体间存在厚度为10~40μm的界面过渡区,使非浸润的陶瓷颗粒与钢铁基体之间的界面结合类型由机械结合转变为冶金结合,复合材料的界面结合强度达132MPa。

899

899

0

0

本发明公开一种层状碳纳米管增强铜基复合材料的制备方法,属于复合材料制备领域。本发明所述方法首先配置电镀溶液,然后将铜板作为阳极,钛板作为阴极置于电镀槽中,接入电源并通入电流进行电镀;电镀过程中对电镀液进行持续搅拌,并通过改变电流密度调控薄膜中的碳纳米管含量;电镀一定时间后将钛板取出进行真空干燥,随后将复合薄膜从钛板上取下;将取下的复合薄膜进行裁剪,并将裁剪好的薄膜进行叠加后放置在液压机中进行预压;预压结束后通过烧结工艺将所得的复合薄膜制备成块体复合材料获得层状碳纳米管增强铜基复合材料。本发明采用复合电沉积的方法,通过改变电镀过程中的电流密度调控碳纳米管在铜基体中的分布,使复合材料获得良好的综合力学性能。

1043

1043

0

0

本发明涉及一种浸渍纤维‑木质单板层压复合材料及其制备方法。其由木质单板和浸渍纤维组成,木质单板和浸渍纤维之间通过单宁呋喃树脂黏合,所述浸渍纤维由质量分数为85‑92%大麻纤维和质量分数为8~15%的聚酯纤维混合而成,所述木质单板以速生材为原料,厚度为2mm,含水率为7%。本发明一种浸渍纤维‑木质单板层压复合材料及其制备方法,该复合材料具备优异的防火性能和防刺穿性能。本发明的防火、防刺穿复合材料的原料均来自于生物质材料,健康环保。本发明的功能型单宁树脂浸渍纤维‑木质单板层压复合材料制备工艺简单,操作方便,具有较好的力学强度及防火、防刺穿特性,可用于胶合板的替代品和弓箭靶场箭靶的制备材料。

1527

1527

0

0

一种复合材料内盖的铸造方法,涉及铸造方法,特别是在输送渣浆中,易磨损过流件的复合材料铸造方法。首先采用中频感应炉熔炼金属母体材料形成金属液,将碳化钨和高碳铬铁混合颗粒均匀预置在内盖磨损表面,然后合箱、抽气浇注,在浇注系统真空度为0.04~0.06MPA下进行浇注。本发明所制备的过流件的工作面或冲击面为碳化钨颗粒增强复合材料,非工作面为灰铸铁、低铬铸铁、球墨铸铁或35铸钢,具有优异的抗冲击磨损性能;复合材料层与金属母体的界面、以及复合材料层中WC颗粒与基体的界面呈良好的冶金结合,WC颗粒分布均匀。

836

836

0

0

再生混凝土复合材料,由建筑废渣制备的再生粗骨料37-53%,用建筑废渣制备的再生细骨料14-30%,工业废砂6-14%,普通水泥14-18%,水6-8%,外加剂,废轮胎胶粉制成。再生混凝土复合材料的制备方法,(1)废轮胎粉碎,用偶联剂溶液浸泡,晾干;(2)建筑废渣破碎、筛分,得再生粗、细骨料;(3)在骨料和废砂中加入外加剂搅拌混合均匀;(4)按配比将再生骨料、废砂、水泥、水、胶粉,搅拌混合均匀为再生混凝土复合材料。本发明可解决建筑废渣处理困难及造成的生态环境恶化等问题;用建筑废渣二次使用替代天然骨料,可以减少建筑业对天然骨料的消耗,解决天然骨料日益匮乏,砂石开采对生态环境的破坏等问题,保护了人类的生存环境,保证了人类社会的可持续发展,符合可持续发展的要求。

1197

1197

0

0

本实用新型公开了一种陶瓷金属复合材料挤压辊,其包括辊轴和辊套,辊套由2个以上的复合材料耐磨块组成,复合材料耐磨块包括金属基体层、金属陶瓷耐磨层,金属陶瓷耐磨层设置在金属基体层上,金属基体层两端分别设置有卡头和卡槽,一个复合材料耐磨块的卡头与另一个复合材料耐磨块的卡槽相配合,金属基体层内侧开有键槽,辊轴上设置有与键槽相配合的键,两个护边套装在辊轴上并位于辊套两侧;该挤压辊结构简单、加工方便,适于工业化生产应用。

1017

1017

0

0

本发明属于复合材料制备技术领域,提供了一种Si基Ge掺杂石墨烯复合材料的制备方法,采用离子束溅射法制备Si基Ge掺杂石墨烯,所述方法包括以下步骤:将Si基石墨烯基片放入生长室,抽真空后通过Ge沉积(200~800℃)、退火(0~30min)工艺获得Si基Ge掺杂石墨烯复合材料。本发明优势:Si基复合材料可与现行成熟Si微电子工艺兼容;实现了Ge对石墨烯中C原子的取代掺杂,形成Ge‑C键合;避免化学法在原子周围产生支链,及支链势垒影响载流子的输运特性。本发明的复合材料具有高载流子浓度和迁移率,可用于微电子器件、太阳能电池及红外探测等领域。

988

988

0

0

本发明公开一种耐磨复合材料托辊的制备方法,选择耐磨金属材料和基层金属材料,对两种材料四个边分别切割坡口,再对表面进行处理至结合界面洁净,将两块材料叠置得到复合坯,在首端和尾端的对应位置预留排气槽;对坡口进行打底焊焊接;对复合坯的长边进行焊接,再插入排气管,对短边焊接;按常规加热轧制形成耐磨复合材料;对耐磨复合材料进行制管;对辊身尺寸切割、热处理、辊身端面加工,即得到耐磨复合材料托辊。该耐磨复合材料托辊具有很高的承载负荷性同时工作面又具有较高的抗冲击性和高耐磨性,耐磨面表面硬度达到HRC60且耐磨层不会因受损脱落,因此,该耐磨复合材料托辊在特殊领域可以代替传统托辊应用于各行各业。

1154

1154

0

0

本发明涉及一种钛/钢层状复合材料的制备方法,属于金属复合材料制造技术领域。将钛板和钢板进行预处理,然后将两块钛板中间夹钢板叠放在一起,在真空度为10-2~10-4Pa、加热温度740℃~1319℃的炉体条件下,向上述叠放板材的单位面积上施加3~5MPa的压力,反应时间为1~10小时,随炉冷却后即得到钛/钢层状复合材料。用该方法制备的钛/钢层状复合材料比爆炸法和轧制法制备的钛/钢复合材料的抗弯曲性能提高10%~30%。

712

712

0

0

本发明提供一种多孔硅基CdS量子点复合材料的制备方法,经硅片的预处理、腐蚀液的配制、电化学腐蚀得到多孔硅、清洗多孔硅片、表面氧化处理、巯基嫁接、镉离子螯合、CdS量子点的形成,得到多孔硅基CdS量子点复合材料。所得多孔硅基CdS量子点复合材料的激发光源波长在300~400nm之间,复合材料发光的范围属于可见光期间350~700nm之间,发光形式为荧光发光和光致冷发光两种。本发明涉采用阳极腐蚀法制备多孔硅,并在多孔硅表面嫁接对镉离子具有螯合功能的官能团,在含硫气氛中将镉离子作用生成CdS量子点以制备出具有发光特性的孔硅基/CdS量子点复合材料。

1224

1224

0

0

本发明公开一种钛基生物医用梯度复合材料的制备方法,属于生物医用材料制备技术领域。本发明所述方法主要工艺步骤为:将Ti‑NH4HCO3混合粉末和TiNbZr合金混合粉末分别填入带有环形隔板的套筒的外层和内层,取出隔板后压制成型,退掉套筒后得到芯部和外层材料不同的圆柱体生坯;经SPS烧结后造孔剂挥发,待块体冷却将其从模具中取出,得到具有两层分级结构(芯部为致密TiNbZr合金、表面为多孔钛)的TiNbZr/多孔Ti梯度复合材料。本发明所述方法制备的复合材料不仅具有很好的生物相容性和适合与骨骼匹配的低弹性模量,还具有优良的抗压性能,可作为人造骨组织修复或替换材料;具有制备流程短、工艺简单环保的特点。

1082

1082

0

0

本发明公开了一种钛铌锆基羟基磷灰石生物复合材料的制备方法,属于生物材料制备领域。本发明制备的复合材料采用钛铌锆合金为基体,羟基磷灰石为生物陶瓷;羟基磷灰石的质量为钛合金质量的10~25%。其制备工艺如下:将羟基磷灰石与钛合金粉末装入球磨罐,酒精封实抽真空至20~30Pa,球磨6-8小时后在真空干燥箱中烘干;将烘干的粉末装入石墨模具冷压成型,最后采用放电等离子烧结,烧结过程中控制其烧结温度为1100℃~1200℃,首次以100℃/min的升温速度加热至1000℃,再以25~50℃/min升温至烧结温度保温,保温时间为6~10min,压力为50~60MPa;本发明制备得到的生物复合材料弹性模量为25.4~45GPa,兼备优良力学性能与生物相容性;本发明所述方法工艺简单、制备成本低。

1087

1087

0

0

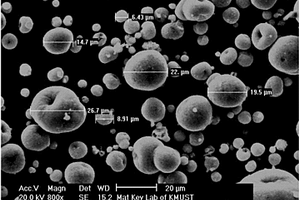

本申请公开一种磷酸亚铁锂正极复合材料及其制备方法。本申请提供的磷酸亚铁锂正极复合材料由呈粒度分布的微米级颗粒组成,微米级颗粒为球形或类球形的二次颗粒;微米级颗粒内部由纳米一次颗粒堆积而成,纳米颗粒之间具有介孔(2nm‑50nm)通道结构;微米级颗粒的粒度分布中,粒径:D10大于1μm,D50在5μm‑40μm之间,D90小于50μm;复合材料的振实密度在1.0g/cm3‑1.5g/cm3之间。本申请制备的磷酸亚铁锂正极复合材料是具有内部介孔结构的球形磷酸亚铁锂正极复合材料,通过控制球形材料颗粒内部的一次纳米颗粒的大小和介孔结构,以及二次球形或类球形颗粒的粒度分布,使得球形颗粒内部具有良好的导电网络和丰富的锂离子扩散通道,并使复合材料兼有较高的振实密度和体积比能量。

872

872

0

0

本发明公开一种层状石墨烯增强铜基复合材料的制备方法,属于复合材料制备领域。本发明所述方法通过控制复合电沉积工艺参数调控复合材料中石墨烯的含量;沉积一定时间后将钛板取出进行真空干燥,随后将复合薄膜从钛板上取下;将取下的复合薄膜按照烧结磨具的要求进行裁剪,并将裁剪好的薄膜作为层状结构的基元,按照不同的叠加方式对层状结构进行调控,将叠加后的复合薄膜放置在液压机中进行预压;预压结束后通过烧结工艺将所得的复合薄膜制备成块体复合材料获得层状石墨烯增强铜基复合材料。本发明采用复合电沉积的方法,保证石墨烯在基体中结构的完整性和良好分散,并且引入了层状结构使复合材料获得良好的综合力学性能。

1204

1204

0

0

本发明公开了一种高强度木塑复合材料及其制备方法,所述的高强度木塑复合材料包括木质、非木质或竹材纤维增强塑料复合材料,所述的木质、非木质或竹材纤维质量百分比为5~80%,其余为塑料。所述的制备方法包括前处理、蒸煮、纤维制备、混合、挤压或平压步骤。本发明将木质原料、非木质原料或竹材制备成纤维状原料,本发明产品具有密度低、强度高、抗冲击性、承重性能好和可循环利用、重复利用、再加工性好的特性。本发明能显著节约资源、保护生态环境,而且有效减小现有木塑复合材料的密度和厚度,为推动木塑复合材料的快速发展,发展新型高强度、轻质、超薄木塑复合材料和建立资源节约型社会奠定基础。

769

769

0

0

本发明涉及废物回收再利用技术领域,尤其涉及一种聚合物基复合材料废弃物的回收再利用方法,所述方法包括以下步骤:在无氧环境中,将聚合物基复合材料废弃物进行微波裂解反应后,通入含氧气体,进行微波氧化反应,回收复合材料增强体;所述微波裂解反应的产物为复合材料增强体、燃料油和不可冷凝气体;所述复合材料增强体进行微波氧化反应。本发明回收得到的增强体表面基本无聚合物残留,表面光洁无缺陷。所述微波能够快速均匀加热复合材料废弃物,提高油、气和复合材料增强体的回收率,实现聚合物基复合材料的资源化利用。上述方法可以缩短反应时间,简化反应流程,节能降耗以及具有显著地环保效果。

861

861

0

0

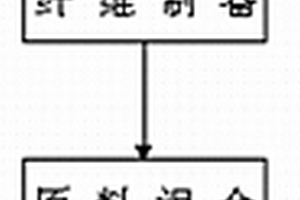

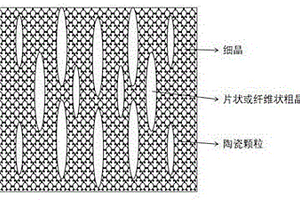

本发明涉及一种纳米陶瓷颗粒增强金属基分级构型复合材料的制备方法,属于金属基复合材料技术领域。包括以下步骤:将纳米级陶瓷颗粒和金属粉末进行高能球磨混合;然后熔炼金属液,并保温到液相线以下30‑80℃,使金属液中形成部分球形晶粒;将陶瓷与金属混合粉加入金属液中,搅拌使纳米陶瓷粉均匀分散在球形晶粒之间的金属液中;制备铸锭;对铸锭进行轧制、挤压、拉拔加工,使铸锭中的球形晶粒变成片状或纤维状晶粒,从而获得由纳米陶瓷颗粒增强金属基和片状或纤维状金属晶粒构成的分级构型复合材料;该方法可以获得强度塑性综合性能优异的金属基复合材料。

北方有色为您提供最新的云南昆明有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日