全部

962

962

0

0

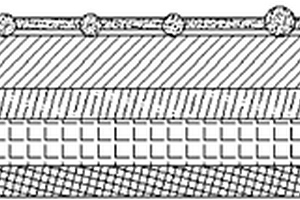

本发明所述的高透湿生物降解多层复合材料由可生物降解的聚乙烯醇薄膜和可生物降解的聚乙烯醇纤维无纺布复合而成。本发明所述的高透湿生物降解多层复合材料的生产方法为超声波复合工艺或是热轧工艺多层复合。所述的超声波复合工艺是将原料聚乙烯醇薄膜和聚乙烯醇纤维无纺布分别装放卷及纠偏装置上,通过各自的导辊、张力控制器装置后,一起叠合导入花辊与超声波源及压力调整器之间的间隙复合,复合产品经自动张力控制装置,进入复合产品收卷及自动纠偏装置收卷成产品。本发明的复合材料具有低成本、高阻隔性、高透湿性的特点,特别适用于医疗、消防、电站、防化等领域防护服的生产。

919

919

0

0

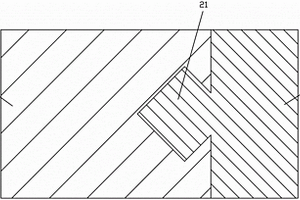

本实用新型公开了一种与复合材料连接的连接结构,其包括:第一连接件,其上设有至少一个连接面,所述连接面上设至少一个凹槽,所述凹槽口小里大,与连接面相交的凹槽横截面呈菱形;第二连接件,其由复合材料组成,其上形成至少一个凸起的连接部,所述连接部嵌扣于第一连接件的凹槽内。所述第二连接件由复合材料组成,在熔融状态下填充进第一连接件凹槽部位形成连接部,冷却固化后实现第一连接件与第二连接件的平面连接,得到本实用新型的连接结构。

1255

1255

0

0

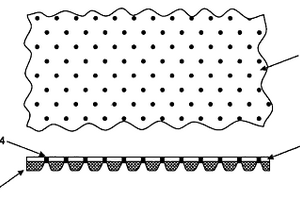

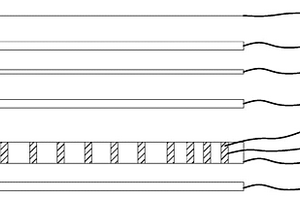

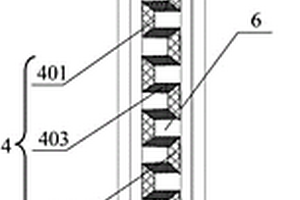

本实用新型公开一种导流网打孔隔离膜脱模布复合材料结构,导流网设置在上方,导流网下部设有第一胶黏剂层,打孔隔离膜设置在第一胶黏剂层下部,打孔隔离膜下部设有第二胶黏剂层,脱模布设置在第二胶黏剂层下部,导流网和/或打孔隔离膜和/或脱模布之间的厚度相同或不同,打孔隔离膜表面均匀分布有多个透气孔。本实用新型提供一种导流网打孔隔离膜脱模布复合材料结构,该复合材料结构是由导流网、打孔隔离膜、脱模布三者通过胶黏剂粘合而成,可用于真空灌注成型工艺,满足使用需求,节约了人力物力,结构简单,使用方便,实用性较强。

860

860

0

0

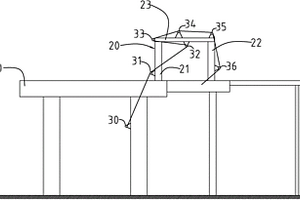

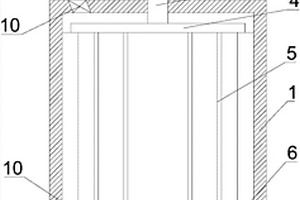

一种卫生用品上单层复合材料的加工装置,其包括一个主机台,一个副机台,一个第一输送导辊,以及分别设置在所述副机台上的第二、第三、第四、第五、第六、第七输送导辊。所述副机台为一个门形结构,并包括一个前支柱,一个后支柱,以及一个盖板。所述第二输送导辊设置在所述前支柱上。所述第三输送导辊设置在所述盖板的下面。所述第四输送导辊设置在所述盖板的侧面。所述第五、第六输送导辊间隔设置在所述盖板的上面。所述第七输送导辊设置在所述后支柱上。通过上述第二、第三、第四、第五、第六、第七输送导辊错落有致的设置,可以对所输送的上单层复合材料进行平展性的拉伸与碾压,从而使上单层复合材料平展,使用起来更加的舒适贴身。

1172

1172

0

0

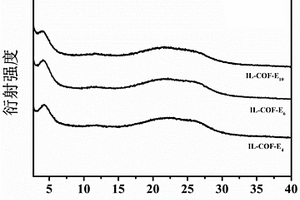

本发明提供本发明涉及一种有机复合材料的制备方法,特别涉及一种离子液体/离子型共价有机框架复合材料的制备方法及应用,属于二氧化碳催化转化领域。离子液体/离子型共价有机框架复合材料的制备方法,其特征在于该方法是:以1,3,5‑三醛基间苯三酚与溴化乙锭或溴甲菲啶中的一种为结构单体,与离子液体通过一锅法一步合成反应制得;离子液体为1‑丁基‑3‑甲基咪唑四氟硼酸盐、1‑己基‑3‑甲基咪唑四氟硼酸盐或1‑癸基‑3‑甲基咪唑四氟硼酸盐。该方法改善了以往离子液体和共价有机框架分别作为催化剂时难于分离、反应条件苛刻的缺点,并实现了催化活性位点的高效集中。

1145

1145

0

0

本发明公开了一种纤维增强复合材料小试造粒中纤维含量快速调试方法,该方法以纤维增强热塑性复合材料螺杆挤出造粒过程中的单位时间侧喂下料量和单位时间造粒物料量的比值作为控制指标,能够在很短时间内将纤维增强复合材料的纤维含量变化控制在±1%的误差范围之内,该方法操作简便、结果明确、有效可靠,特别适用于未装备失重称的机台以及小批量生产的情况,对于材料性能稳定性、零件试验失效分析等实际应用具有重大意义。

1205

1205

0

0

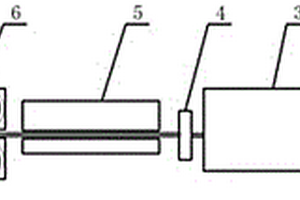

本发明涉及一种热塑性复合材料型材的拉挤成型设备及其成型方法,它属于热塑性复合材料生产加工技术领域。本发明以玻纤与化纤混纺织物为原料,成型方法包括以下步骤:首先,将玻纤与化纤混纺织物从恒张力纱架上引出,经过前导向装置进入预热烘箱进行预热,再经过后导向装置进入成型模,然后将成型的混纺织物送入滚压冷却定型装置,冷却定型后的型材进入切割机按照所需尺寸进行切割。本发明同时公开了由恒张力纱架、导向装置、预热烘箱、成型模、滚压定型冷却装置和切割机组成的成套设备。本发明解决了热塑拉挤浸渍的困难,提高了热塑性复合材料的浸渍效果;同时解决了热塑拉挤中制作经纬向力学性能要求都较高产品的问题。

799

799

0

0

本发明涉及复合材料生产技术领域,尤其是一种高刚性高耐热聚丙烯复合材料生产专用混合装置,包括圆柱状桶体,在桶体的顶面设置有转动轴,所述的转动轴为中空结构,在桶体内部的转动轴上沿桶体半径方向延伸有多个连接杆,在连接杆上竖直向下设置有若干个搅拌杆,搅拌杆的中空结构预连接杆的中空结构连通,在每个连接杆的端部设置有弧形刮板,在桶体顶面设置有介质加热机构,介质加热机构通过管道与转动轴的中空结构连通。本发明所得到的一种高刚性高耐热聚丙烯复合材料生产专用混合装置,其通过合理的加热结构的设计,能有效对原料进行稳定加热,加热稳定性高,另外弧形刮板的设计,可将桶体内壁上的原料刮除,混合均匀性更强。

968

968

0

0

本发明公开了聚醚酰亚胺介电复合材料及其制备方法、应用,聚醚酰亚胺介电复合材料,包括有聚醚酰亚胺聚合物和分散在聚醚酰亚胺聚合物中的经过表面改性的无机纳米陶瓷颗粒;所述无机纳米陶瓷颗粒为依次进行双氧水羟基化和硅烷偶联剂表面改性后的无机纳米陶瓷颗粒。本发明的聚醚酰亚胺介电复合材料,具有良好介电性能,表面改性后,纳米陶瓷颗粒表面留有和聚合物类似的结构,提高了纳米陶瓷颗粒在聚合物中的相容性,也提高了纳米陶瓷颗粒的分散性,实验证明,本发明的聚醚酰亚胺介电复合薄膜材料具有良好的介电性能,是一种有希望在介电电容器、半导体及电子封装等现代电子电力领域应用的复合介电材料。

1206

1206

0

0

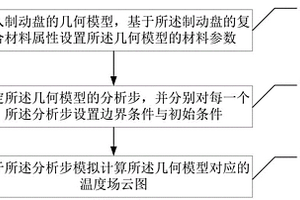

本发明公开了一种复合材料汽车制动盘的温度场仿真方法及装置,该方法包括导入制动盘的几何模型,基于制动盘的复合材料属性设置所述几何模型的材料参数;确定几何模型的分析步,并分别对每一个分析步设置边界条件与初始条件;基于分析步模拟计算几何模型对应的温度场云图。本发明实现了根据制动盘的复合材料属性对构建的几何模型的材料参数进行设置后,对几何模型进行温度场云图的仿真计算,当仿真结果不理想时,仅需调整材料参数便能够对零部件进行材料设计优化,减少设计成本。

826

826

0

0

本发明属于复合材料加工技术领域,尤其涉及一种生物基填充剂改性聚乳酸复合材料产品的成型方法。它解决了现有技术竹纤维容易碳化等技术问题。本聚乳酸竹纤维复合材料的造粒工艺包括如下步骤:S1、备料;S2、投放;S3、加热;S4、挤出;S5、切断;S6、压铸。本发明的优点在于:可以防止竹纤维材料在输送通道被长时间的高温加热导致的碳化,提高了产品质量;同时,由于经过输送通道的路径缩短,也就可以提高竹纤维的添加量从而降低生产主料的成本。

896

896

0

0

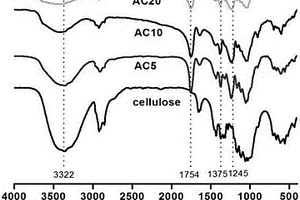

一种全纤维素复合材料及其制备方法,采用碘催化制备表层乙酰化纤维素并以此作为力学增强型填料纤维,纤维素纤维的表面在碘催下逐步乙酰化。纤维素纤维的乙酰化处理增强了与醋酸纤维素的相容性,但也降低了纤维素本身的结晶度,削弱了纤维的拉伸强度,因此,乙酰基在纤维上的取代度应受反应时间的控制,以保持这两种相反作用的平衡,从而达到最优化,本发明将作为力学增强填料的纤维素将部分乙酰化改性,与塑化的CDA通过热混方式,制备出全醋酸纤维素复合材料,由于母体和填料在表面均具有乙酰基,且具有相似的化学结构,因而加入部分乙酰化纤维素可以促进CDA母体和乙酰化纤维素纤维之间的界面相容性提高,最终提高复合材料的力学性能。

806

806

0

0

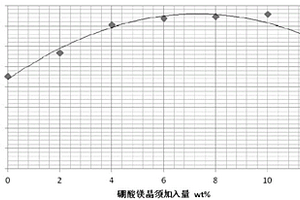

本发明涉及一种石墨/碳化硅复合材料的制备方法,其包括以下步骤:⑴将硼酸镁晶须、发泡剂和水在发泡机中混合,得到一泡沫状的第一混合物,其中,硼酸镁晶须的重量份为0.05~1.2,发泡剂的重量份为0.1~0.3,水的重量份为3~10;⑵将石墨和碳化硅混合得到第二混合物,其中,石墨与碳化硅的重量比为1:(1~5);⑶将所述第一混合物和第二混合物混合均匀得到第三混合物,其中所述第二混合物的重量份为10;⑷将所述第三混合物进行加压成型,以及高温烧结得到所述石墨/碳化硅复合材料。本发明还提供一种采用上述制备方法得到的石墨/碳化硅复合材料。

976

976

0

0

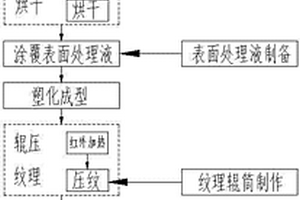

本发明公开了一种具有纹理和自清洁功能的高分子复合材料及其制造方法,该高分子复合材料包括基布、涂层和表面膜,且表面具有带凹凸感的仿天然物质的纹理,酷似牛皮纹、蟾皮纹、树皮纹或钻石纹等。表面膜是在涂层表面涂覆表面处理液而形成的轻薄的膜或称为微膜,表面处理液的配方以重量份计为:商品丙烯酸表面处理剂100份,溶剂20~100份,消光剂1~4份。其制造方法是将涂层剂涂布到基布表面并烘干;然后涂覆表面处理液并塑化成型;再经红外加热后辊压纹理。本发明制备的高分子复合材料,强度和耐磨性等技术指标符合相关标准,同时可根据客户要求按需定制;其表面哑光且具有带凹凸感的纹理和自清洁功能。装饰效果极佳。

939

939

0

0

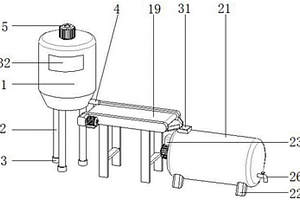

本实用新型属于TPU复合材料技术领域,尤其为高强度耐磨型TPU复合材料生产线,包括拌料罐,所述拌料罐表面的一侧设置有罐门,所述拌料罐的一端连接有出料管,所述拌料罐的顶部安装有第一电机。该高强度耐磨型TPU复合材料生产线,在对拌料罐内加入干燥后的原物料和相应比例的添加物质后,通过启动第一电机,使第一电机在工作时带动搅拌轴进行转动,在搅拌轴转动时带动连接杆表面的搅拌叶片进行转动,增大了搅拌叶片与物料接触的面积,从而方便于对拌料罐的内部进行搅拌,有利于物料搅拌的更加均匀,固定箍底部的搅拌杆在拌料罐的底部进行转动,方便于搅拌完成后物料的输出,避免发生堵塞的现象。

1056

1056

0

0

本实用新型提供了一种抗撕裂金属通导复合材料,属于导电薄材领域。它解决了现有导电薄材抗拉伸强度低的问题。本抗撕裂金属通导复合材料包括金属基层,在金属基层的下表面设有金属镀层一,在金属镀层一远离金属基层的一面设有抗撕裂层,在抗撕裂层远离金属镀层一的一面设有金属镀层二,在所述的抗撕裂层上设有若干贯穿厚度方向的通孔,在通孔内设有连接金属镀层一与金属镀层二的孔内镀层,在金属基层与金属镀层一之间设有粘结导电层。本抗撕裂金属通导复合材料设置抗撕裂层,薄材整体强度高,撕裂效果好。

本发明公开了一种连续玻璃纤维增强PETG预浸带复合材料,包括以下组分,各组分的含量以重量比表示为:连续玻璃纤维20~70份,PETG 30~80份,抗氧剂0.01~3份。该连续玻璃纤维增强PETG预浸带复合材料采用连续玻璃纤维充分发挥玻璃纤维的力学性能,不仅大幅提高复合材料的力学性能,而且可实现连续化生产,大幅提高生产效率。

929

929

0

0

本申请提供了一种树脂组合物及复合材料,树脂组合物包括以下重量份的原料:树脂:90‑110重量份;增强填料:1‑3重量份。树脂组合物中,增强填料与树脂之间具有良好的界面粘接特性和耐化学特性,增强填料与树脂两者相容,形成新的增强体,且增强填料本身为增强体,所生产的复合材料拉伸强度、弯曲强度、压缩强度良好,层间剪切强度高,复合材料整体力学性能良好。

本发明公开了一种具有长效耐热氧老化性能、低气味抗发粘聚丙烯复合材料及其制备方法,这种聚丙烯复合材料由以下重量百分比的原料组成:聚丙烯37~97,纳米无机填料0~30,环氧树脂0.5~5,八环氧基笼形聚倍半硅氧烷1~10,弹性体1~15,抗氧剂0.1~0.5,其他助剂0~2。本发明通过在纳米无机填料增强聚丙烯复合体系中引入环氧树脂和八环氧基笼形聚倍半硅氧烷,通过环氧基内部的键合作用,形成交联网络结构,能够与常规抗氧剂形成协同抗氧效应;同时八环氧基笼形聚倍半硅氧烷的小尺寸效应能够使得聚丙烯结晶尺寸更小,晶格更完善,结构更均匀,能够抑制氧气进入材料内部以及在材料内部扩散,从而显著提高聚丙烯复合材料的耐热氧老化性能。

872

872

0

0

本发明提供一种无铅压电陶瓷纤维复合材料,该复合材料由无铅压电陶瓷纤维及高分子聚合物材料相间排列而成,其中无铅压电陶瓷纤维材质可选包括铌酸钾钠(KNN)基无铅压电陶瓷,钛酸铋钠(BNT)基无铅压电陶瓷,钛酸钡(BT)基无铅压电陶瓷;高分子聚合物材料可选包括环氧树脂、聚酰亚胺等。同时,本发明提供一种用于制备上述无铅压电陶瓷纤维复合材料的制作工艺。

1185

1185

0

0

本发明公开了一种低气味的长玻纤增强聚丙烯复合材料及其制备方法。该复合材料包括以下组分,其各种组分的重量配比为:麻纱5?10份;玻纤纱30?50份;聚丙烯树脂100份;抗氧剂2?5份;光稳剂1?3份;增韧剂0?5份;交联剂0.05?0.3份。本发明与现有技术相比,采用麻纤维孔道的吸附功能和纤维本身活性集团的键合作用,在汽车零部件的注塑过程中,主要吸附由于高温导致聚丙烯树脂热降解产生的小分子以及助剂本身的气味,制备得到低气味的长玻纤增强聚丙烯复合材料,改善汽车车内的环境。而且成本低,工艺简单,满足实际生产的要求。

1150

1150

0

0

本发明公开了一种耐磨耐污且兼具软触感的阻燃复合材料的制造方法,包括下列步骤:S1、制备基材层;S2、将软质弹性层和含氟化合物薄膜依次铺放在所述基材层表面上;然后使所述软质弹性层和含氟化合物薄膜覆盖在所述基材层上;S3、然后排除出各层材料间的空气,进行真空加压贴合;S4、在2~10倍大气压条件下,进行加压保温,移除所述基材层、软质弹性层和含氟化合物薄膜之间的界面存留的气泡,得到耐磨耐污且兼具软触感的阻燃复合材料。本发明的制造方法制得的耐磨耐污且兼具软触感的阻燃复合材料具有优异的刚性和抗冲击性,同时兼具表面耐磨、耐划、耐化学性能,又具有软质弹性材料的柔触感,还同时具有良好的防火阻燃性。

1045

1045

0

0

本发明属于复合材料加工技术领域,尤其涉及一种聚乳酸竹纤维复合材料的造粒工艺。它解决了现有技术竹纤维容易碳化等技术问题。本聚乳酸竹纤维复合材料的造粒工艺包括如下步骤:S1、备料;S2、投放;S3、加热;S4、挤出;S5、冷却;S6、造粒。本发明的优点在于:可以防止竹纤维材料在输送通道被长时间的高温加热导致的碳化,提高了产品质量;同时,由于经过输送通道的路径缩短,也就可以提高竹纤维的添加量从而降低生产主料的成本。

本发明公开了一种聚苯硫醚、聚四氟乙烯和玻璃纤维布膜状三元复合材料的制备方法,其步骤如下,(1)、将聚苯硫醚制成聚苯硫醚固体含量为30-50%的溶液A;(2)、将上述溶液A与聚四氟乙烯树脂分散液B,按要求配成不同比例的混合溶液,制成不同配比的聚苯硫醚、聚四氟乙烯混合溶液(3)、将玻璃纤维布浸渍于上述混合溶液,根据要求一直到第N次浸渍--干燥--烧结工序,得到所要求的聚苯硫醚/聚四氟乙烯和玻璃纤维布膜状三元复合材料。本发明制备的聚苯硫醚、聚四氟乙烯和玻璃纤维布膜状三元复合材料增强了聚四氟乙烯与玻璃纤维布结合强度,扩大了其使用范围。

801

801

0

0

本发明公开了一种自发热遮阳复合材料的加工方法,属于功能纺织品加工技术领域。具体以含羧基糖类衍生物为模板,加入铜氨溶液和硫化钠,在其表面原位沉积形成纳米硫化铜粒子,制备具有自发热功效的纳米增稠浆;然后将纳米增稠浆与纳米二氧化钛、聚丙烯酸酯类乳液共混,并加入氯化钙制备自发热涂层浆;最后,将涂层浆施加到纺织品表面,经焙烘后得到具有抗菌和自发热功能的遮阳复合材料。与传统基于丙烯酸酯类的涂层加工相比,本发明述及的方法加工的自发热遮阳复合材料具有发热效率高、兼有抗菌性的功效。

1081

1081

0

0

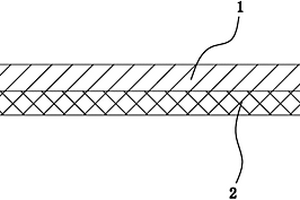

本发明涉及一种涤纶针织印花复合材料与真丝面料复合产品及其生产工艺,包括以下步骤:设计和制造作为面层的涤纶针织印花复合服装材料;选取真丝面料作为里层;将里层和面层复合在一起。本发明的涤纶针织印花复合材料与真丝面料复合产品的生产工艺本可以直接挑选市面上适合的轻薄柔软平滑的真丝面料来与改良的印花复合服装材料通过特定的复合工艺复合形成需要的印花复合涤真丝面料,三步法生产工艺更简单可靠,内外两层都是单一成分的布料,染整加工更方便,其色牢度等指标更好控制,特别是外层印花涤纶材料的生产成本与真丝相比更低,比同等重量的纯真丝面料价格低许多。本发明还涉及一种涤纶针织印花复合材料与真丝面料复合产品。

1012

1012

0

0

本发明公开了一种汽车蓄电池托架用长玻纤增强聚丙烯复合材料及其制备方法,其中所述的汽车蓄电池托架用长玻纤增强聚丙烯复合材料由如下的重量百分比的原料构成:聚丙烯树脂30‑70份、普通LFT长玻璃纤维20‑40份、磨碎玻纤增韧剂20‑40份、0.1‑5份抗氧化助剂。其中采取磨碎玻纤和长玻纤纤维复配作为填充增强方式,摒弃单一长纤填充改性PP的不足,通过本发明制备得到的长玻纤增强聚丙烯复合材料抗冲击性好,尺寸稳定性、抗振动性好,耐高/低温性能优异,可很好适合用于制备汽车蓄电池托架,在满足高性能的基础上,相比传统金属电池托架,更加的轻量化,降噪以及方便运输和生产装配。

1002

1002

0

0

本发明披露了一种纳米复合材料及其制备工艺。该纳米复合材料包括约100重量份的橡胶改性的接枝共聚物以及约0.1‑50重量份的胶态金属或金属氧化物纳米颗粒。所述橡胶改性的接枝共聚物(A)通过接枝共聚合而制得,其中包括约30‑65重量份的合成胶(A1)、约40‑90重量份的芳香族乙烯基化合物(A2)以及约25‑50重量份的丙烯腈化合物(A3)。该纳米复合材料具有良好的机械性能,如冲击强度、拉伸强度、以及模量。

1130

1130

0

0

本实用新型提供了一种手术台用复合材料及其卷收装置,属于轻工纺织领域。它解决了现有的复合材料贴合牢度低的问题。手术台用复合材料包括PVC膜和呈网布状的骨架材料层,且PVC膜和骨架材料层在200℃的高温下贴合在一起;骨架材料层以55D高强涤纶丝为原料并采用双轴向经编法编织而成;PVC膜的厚度为18丝;卷收装置包括机架、设于机架上的卷布机构和设于机架一侧的导布机构,导布机构包括呈中空状的导布辊以及能向导布辊内输入热气的送气机构。本手术台用复合材料及其卷收装置具有能提高复合材料质量的优点。

892

892

0

0

本实用新型提供一种超薄复合材料相变抑制传热板,超薄复合材料相变抑制传热板为包括第一板材、第二板材及第三板材的复合板式结构;第一板材及第三板材分别位于第二板材的两侧,并与第二板材复合在一起;第一板材及第三板材二者中至少一者为包括至少两种材料层的复合板材;超薄复合材料相变抑制传热板的表面均为平面;超薄复合材料相变抑制传热板内部形成有具有特定形状的热超导管路,热超导管路内填充有传热工质。第一板材及第三板材包括至少两种材料层的复合板材,相变抑制传热板中的热超导管路位置的强度大幅提高;在保证足够的强度的前提下,所述超薄复合材料相变抑制传热板的厚度更小,具有体积小,重量轻等优点。

北方有色为您提供最新的浙江嘉兴有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日