全部

1170

1170

0

0

本发明公开了一种利用低品位氧化锌矿生产高纯纳米氧化锌的方法,采用氨水-碳铵液进行浸取,并在每立方米氨水-碳铵液中添加0.3-0.5kg氟硅酸钠,在净化除杂步骤之前进行预蒸氨,并在净化除杂后,进行精制处理;本发明将氨法应用于对电解低品位氧化锌矿的处理,并对现有氨法进行了适应性改进,使得低品位氧化锌矿中的锌得到充分回收利用,通过本发明技术手段的处理,经350-450℃煅烧得到的氧化锌纯度可以达到99.7%以上,粒径在10-50nm的纳米氧化锌产品,具有很高的经济价值;另外,本发明的处理方法能耗低、效率高,浸取剂循环利用,经过浸出处理的终浸渣,并没有破坏原有矿物组成结构,仍然可以制砖等达到了经济环保双重目的。

763

763

0

0

本发明公开了一种利用低品位氧化锌矿生产高纯氧化锌的方法,用氨水-碳铵液进行浸取,并在每立方米的氨水-碳铵液中添加0.3-0.5kg氟硅酸钠,并在净化除杂步骤之前,进行预蒸氨;本发明将氨法应用于低品位氧化锌矿的处理,并对现有氨法进行了适应性改进,提高了低品位氧化锌矿中的锌浸出速度和浸出率;本发明采用350-450℃的煅烧温度,即可得到的氧化锌纯度可以达到99.7%以上,具有很高的经济价值;另外,本发明的处理方法能耗低、效率高,浸出剂循环利用;经过浸出处理的终浸渣,并没有破坏原有矿物组成结构,仍然可以制砖等达到了经济环保双重目的。

725

725

0

0

本发明公开了一种精选钛矿的处理方法,包括将钛矿粉碎并与浓硫酸反应,得到溶解有钛离子的溶液;结晶析出绿矾;水解得到偏钛酸沉淀;对偏钛酸沉淀进行煅烧得到二氧化钛;将二氧化钛与炭粉混合在通氯气的条件下加热至1000~1100K得到四氯化钛;使四氯化钛高温分解得到金属钛和氯气,对氯气进行回收利用。本发明的有益效果是:本发明能够将矿石中的钛金属完全转化为离子形态,从而使得钛元素能够充分利用,提高了对矿石的利用率,本方案还能够使钛元素与其他元素充分分离,从而使得制得的钛金属纯度高,并且能够实现循环利用氯元素,防止氯元素流入到外界环境而造成环境污染和浪费。

820

820

0

0

本发明公开了一种利用低品位氧化锌矿氨法脱碳生产高纯氧化锌的方法,用氨水-碳铵液作浸取剂,并在每立方米的浸取剂中添加0.3-0.5kg氟硅酸钠,浸取后在每立方米浸取液中加入30-60kg熟石灰进行升温脱碳;将氨法应用于对低品位氧化锌矿的处理,并对现有氨法进行了适应性改进,使得使得低品位氧化锌矿中的锌得到充分回收利用;另一方面,本发明优选采用较低的煅烧温度,可以得到比表面积大的氧化锌,同时纯度可以达到99.7%以上,具有很高的经济价值;另外,本发明的处理方法能耗低、效率高,浸取剂循环利用,经过浸出处理的终浸渣,并没有破坏原有矿物组成结构,仍然可以制砖等达到了经济环保双重目的。

981

981

0

0

本发明公开了一种钒钛磁铁精矿钠化球团的造球方法。该方法通过向钒钛磁铁精矿中加入一定量的硫酸钠和有机粘结剂,经润磨后喷水造球。有机粘结剂可以是羟甲基纤维素钠、羟甲基淀粉钠、聚乙烯醇或一种以上的混合物。采用有机粘结剂进行造球,可以在球团强度得到充分保障的情况下,避免因粘结剂带入硅、钙等有害元素,从而大大提高了钒钛磁铁精矿直接提钒的钒收率。

1065

1065

0

0

本发明公开了一种利用低品位氧化锌矿氨法生产高纯纳米氧化锌的方法,在浸取前采用低品位氧化锌矿质量3-5%的熟石灰进行活化,然后用氨水-碳铵液作为浸取剂并在每立方米浸取剂中添加0.3-0.5kg氟硅酸钠进行浸取,在净化除杂后进行精制处理;一方面低品位氧化锌矿达到了高效浸出,同时采用较低的煅烧温度,可以得到较大比表面积的高纯纳米氧化锌,具有很高的实用价值和经济价值;另外,本发明的处理方法能耗低、效率高;低品位氧化锌矿中有价和有害重金属都被浸出利用、而且经水洗干净,达到了经济环保以及再生资源的合理利用。

770

770

0

0

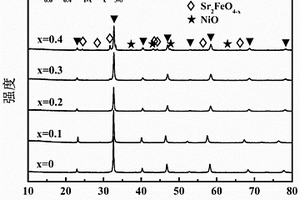

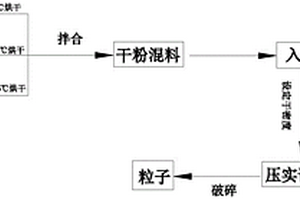

一种基于低纯度铁精矿原料体系的六角铁氧体材料制备方法,属于铁氧体材料制备技术领域。本发明基于低纯度铁精矿原料体系的六角铁氧体材料制备方法,采用低纯度铁精矿粉(Fe2O3≥98.5%,SiO2≤0.58%,Al2O3≤0.36%,平均粒径≤10μm)为原料,无需进一步氧化提纯,实现铁矿资源的高效利用;无需大量使用La、Co等稀土或价格较高的金属原料,大幅降低成本,且绿色环保;制得的六角铁氧体材料具有高剩磁和矫顽力,可应用在永磁微特电机中的磁瓦部分,且兼具高的各向异性场和铁磁共振频率等特性,在高频微波器件中同样具有很大的应用潜力。

794

794

0

0

本发明涉及一种以磷铁化合物为还原剂火法还原软锰矿的方法,其中以磷铁化合物为还原剂将软锰矿在高温下焙烧得到一氧化锰,进一步采用硫酸浸出方法得到硫酸锰溶液。通过这种方式实现了软锰矿的还原,为软锰矿的还原提供了一种新的方法。相比传统方法,本发明具有能耗低,处理速度快,环境效益好等优点。该方法中采用的磷铁可以来自化工副产物——磷铁渣,在我国的磷酸工业大量产出。该方法在还原软锰矿的同时实现了磷铁的资源化转化和利用,也使该方法具有成本低的优点。此外,本方法还具有工艺简单反应易操作,对过程设备的要求低,能耗低,清洁环保,效益高,适合软锰矿的还原浸出和磷铁渣的资源化利用。

1080

1080

0

0

该发明公开了一种填充Ga的CoSb3基方钴矿热电材料GaxCo4Sb12.3及其制备方法,属于热电材料领域。本发明的目的在于提供一种通过填充镓单质(Ga)形成填充方钴矿来提高CoSb3基方钴矿材料热电性能的方法。该热电材料可通过改变单质镓(Ga)的含量来调节赛贝克系数、电导率和热导率等参数来提升CoSb3基方钴矿材料的热电性能,且制备工艺简单,适合大规模生产。

801

801

0

0

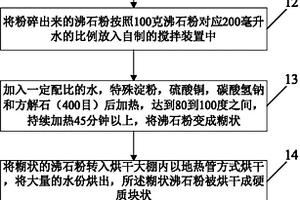

一种矿物基化学储热复合材料及其制备方法,本发明将滑石粉进行改性处理,制备得到了一种具有化学储热功能的矿物基化学储热复合材料,该矿物基化学储热复合材料,在环境温度>60℃的条件下,层间的铵根离子会进入滑石粉晶格中,吸收热量形成H-O、Mg-N键,填补其缺陷,在环境温度低于20℃的条件下,晶格中与铵根离子形成的H-O、Mg-N键断裂,放出热量,从而达到储热放热的效果,且性能稳定,储热量大,能反复使用,反应条件温和,易控制,原料来源广泛,适合低温储热,具有广阔的市场前景。

852

852

0

0

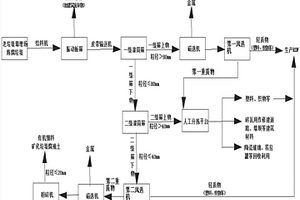

本发明公开了一种难选冶菱铁矿石资源深度提铁降杂工艺,该工艺是采用加入复合助剂直接焙烧,在经过水淬、细磨、弱磁选、磁性产品脱水干燥的步骤,实现深度提铁降杂(磷、硫、硅、铝);对于高磷高硫高硅高铝菱铁矿,采用本发明可以实现较好的提铁降杂效果,可得到铁品位大于75%,磷含量低于0.1%、硫含量低于0.1%、二氧化硅含量低于5%、三氧化二铝含量低于1.5%,铁回收率大于75%的流程选矿技术指标,优于现有公知技术处理该类型铁矿石的技术指标。

775

775

0

0

本发明公开了一种锰矿渣发泡稀土陶瓷型材及其制备方法,所述的锰矿渣发泡稀土陶瓷型材各原料的组成重量比为:锰矿渣粉:稀土配方添加剂=30-85:15-35;所述稀土配方添加剂的组成重量比为:固废材料粉剂:稀土粉剂=50-90:10-60。本发明主要是以锰矿渣为主原料将其粉碎碾磨后,按一定的配方加入稀土元素,经铸型后高温烧焙再经硬加工及表面处理后型成建筑业所需的各种型材,如板,柱,条,管,边等各型建筑及装饰型材。本发明的有益效果为:锰矿渣利用量大、工艺过程简单、无二次污染,实现了锰矿渣的资源化利用;且本发明加入了稀土元素使发泡陶瓷强度更硬,韧性更好,发泡的大小更均匀,泡壁更薄,重量更轻。

699

699

0

0

本发明公开了一种用霞石尾矿烧制陶粒的组成配方及其制备方法。陶粒由以下重量份数的各组分材料制成:霞石尾矿混合料70~95,发气组分2~30,粘度调控组分0~3;制备步骤包括:霞石尾矿的预处理,加入发气组分和粘度调控组分混合均匀,加水拌合用制粒机制成生料球,烘干预烧生料球,高温烧结,高温窑炉以升温速率5~60℃/min升温至950~1350℃,然后保温20min,自然冷却得到陶粒。本发明陶粒采用霞石尾矿为主要原料烧制,利用粒状霞石尾矿熔剂氧化物偏高,降低液相出现温度,加强烧结,配方中霞石尾矿与含有大量碳的发气组分相容性较好,采用这些发气组分并配合加大掺入的霞石尾矿的混合组分,烧制出符合国家标准GB/T17431.2~2010的轻质陶粒。

817

817

0

0

本发明公开了一种利用锂辉石提锂及合成矿物肥的一体化工艺,包括以下步骤将锂辉石经焙砂、磨矿、浆化后制得锂矿浆;对锂矿浆和硫酸进行高温高压浸提,得到浸液和浸渣;浸液经中和、除杂后得到硫酸锂;浸渣经配伍、改性、复配后制得矿物肥料。采用本发明工艺步骤,一方面,实现了锂辉石提锂的分离富集回收,另一方面能联产硅钙钾锂多元素矿物肥,为锂辉石的提锂全相综合利用回收开辟了一条新的道路。

958

958

0

0

本发明涉及一种以硫铁尾矿为原料制备粘土质耐火材料的方法。本发明以硫铁尾矿为原料制备粘土质耐火材料的原料重量百分比为:硫铁尾矿0~80%,硫铁尾矿熟料 20~100%;同时要求硫铁尾矿中Al2O3含量为30~48%,Fe2O3含量≤3%。另加占硫铁尾矿及硫铁尾矿熟料总重量0~2%(重量百分比)的粘结剂和5~8%(重量百分比)的水。原料经过熟料煅烧,粉磨,配料,混合,陈腐,成型,干燥后在1350℃~1450℃氧化气氛下烧制成主晶相为莫来石的粘土质耐火材料。

1128

1128

0

0

本发明公开了一种利用低品位氧化锌矿生产高纯氧化锌的方法,在浸取前向待处理的低品位氧化锌矿中加入3-5%熟石灰进行混合活化,并控制混合料中水的质量百分含量控制在8-10%,浸取时在每立方米浸取剂中添加0.3-0.5kg氟硅酸钠,并优选加入表面活性剂和二氰二胺,同时还可以增加预蒸氨步骤,一方面提高了低品位氧化锌矿中的锌浸出速度和浸出率,另一方面,本发明优选采用较低的煅烧温度,可以得到较大比表面积的氧化锌同时纯度可以达到99.7%以上,具有很高的经济价值;另外,本发明的处理方法能耗低、效率高,浸取剂循环利用。经过浸出处理的终浸渣,并没有破坏原有矿物组成结构,仍然可以制砖等达到了经济环保双重目的。

997

997

0

0

本发明属于节能环保技术领域,提供了一种从稀土尾矿中高效回收稀土、萤石和重晶石的方法。具体为:(1)向尾矿矿浆中加入水玻璃100~600g/t,重晶石抑制剂50~400g/t,稀土和萤石捕收剂100~400g/t,搅拌调浆;(2)进行混合浮选初选、扫选和精选作业,得到浮选精选精矿和浮选精选尾矿;(3)对浮选精选精矿进行强磁选初选和扫选作业,得到强磁尾矿即为最终萤石精矿;(4)将强磁精矿进行稀土重选粗选和扫选作业,得到稀土重选精矿即为最终稀土精矿;(5)将浮选精选尾矿进行重晶石重选粗选、扫选、精选和扫精作业,得到重晶石重选精矿即为最终重晶石精矿。本发明方法很好解决了矿石中的稀土、萤石和重晶石的回收难问题,所得目标矿物的品位高、且回收率高。

1036

1036

0

0

本发明提供一种硫铁矿烧渣的综合回收方法,其步骤是,将硫铁矿烧渣进行三段湿式磁选后得精矿,过滤,与焦粉、氯化铁、氯化镁及脲醛树脂胶配合后,制粒干燥,得干团球矿和灰分,将干团球矿还原氯化挥发,得合格铁球团矿。同时,对灰分和烟尘分别进行收尘及水冷吸收,最后提取铅、铜和锌。选矿可使含铁量提高10~15%,得到含铁量大于60%的合格铁球团矿,铁回收率大于90%,粗粒尾矿含铁量低于15%,同时,使有价金属回收率达90%以上。有效地治理污染,变废为宝,有利于资源再生,对缓解国内铁资源缺乏,处理低品位铁矿均具有重要意义。适合于各种品位的硫铁矿烧渣综合回收。

本发明公开了电石渣中钙离子的溶出方法及其在矿化封存CO2联产轻质碳酸钙中的应用,其中电石渣中钙离子的溶出方法,是对电石渣进行球磨得到电石渣粉末,采用蔗糖溶液浸出电石渣粉末中的钙离子,得到含钙离子的溶液。本发明的有益效果是:电石渣中的氢氧化钙能够被蔗糖萃取出来,具有反应条件温和、设备友好、环境友好,蔗糖浸出剂可反复浸取电石渣,损失少的优点。

960

960

0

0

本发明属于钾肥生产与CO2减排综合领域,提供一种生产氯化钾同时矿化固定CO2的方法。其工艺步骤如下:(1)以钾长石、氯化钙、煤为原料,配料、球磨并压制成型或造球;(2)将型料或料球从回转窑的窑尾送入回转窑,将空气从窑头送入回转窑,控制型料或料球在800~1000℃区间的停留时间为20~40min;(3)将焙烧料粉碎并加水进行水浸提钾;(4)将浸钾渣加水调浆并通入CO2进行矿化反应;(5)当浸钾液的波美度≤29时,将其返回用于焙烧料中钾的浸出,当浸钾液的波美度>29时,将其蒸发浓缩至波美度为42~42.5,然后降温进行氯化钾结晶;(6)将提钾母液降温进行氯化钙结晶,固液分离得氯化钙和提钙母液。

1030

1030

0

0

本发明提供了一种BCN基钙钛矿结构NTC热敏电阻材料及制备方法,该材料为Nb掺杂的BaCoNb2O9(BCN),其制备成型方法为:(1)根据阳离子化学计量称取原料粉末,球磨并干燥;(2)煅烧粉体;(3)研磨、造粒并压制成型,(4)采用多物理场耦合活化烧结技术进行烧结。本发明中具有钙钛矿结构的NTC热敏电阻BCN具有良好的结构稳定性,可以在高温下安全有效的工作,元素的掺杂可以调整温度与电导率的关系,使材料具有更广泛的温度应用范围。本发明中应用新型制备技术—多物理场耦合活化烧结技术(Micro‑FAST),综合了电、热、力多物理场效用,是一种高效、节能又环保的新型制备方法,具有极大的发展前景。

1154

1154

0

0

本发明所述以铁精矿粉为原料制备中高档永磁铁氧体的方法,永磁铁氧体中元素Fe的原料采用铁精矿粉,在制备第一料浆时加入了助烧剂A和助烧剂B,并将第一料浆过滤得到的湿料通过预烧形成永磁铁氧体预烧料,然后将预烧料粉碎后添加表面活性剂、二次添加剂通过湿法球磨形成第二料浆,再将第二料浆过滤得到的湿料制备成生坯进行烧结,得到高磁性能永磁铁氧体材料,经检测,其剩磁Br:420‑430mT、矫顽力HCB:285‑310KA/m、内禀矫顽力Hcj:340‑370KA/m、最大磁能积BH(max):33‑34KJ/m3。该方法突破了原料对中高档永磁铁氧体材料制备的制约,有利于扩大中高档永磁铁氧体材料的生产规模并降低成本。

980

980

0

0

本发明公开了一种室温环境下通过微量溶剂辅助的机械化学合成的全无机钙钛矿材料的方法,合成产物为Cs4PbX6和CsPbX3(其中,X=Cl、Br、I)。首先将所需原料在研钵中按照一定比例研磨5‑10min,再加入原料总量0.05‑5%的微量溶剂:二甲基亚砜(DMSO)或二甲基甲酰胺(DMF)。之后继续研磨10‑60分钟即可获得高发光性能的无机钙钛矿材料。研究发现没有加入DMSO或者DMF之前,所得到的的钙钛矿产物的量子产率较低,发光微弱,但在加入微量DMSO或DMF后便可以获得量子产率高达90%以上的高荧光钙钛矿材料。本发明涉及的DMSO或DMF含量较少,节约成本,且所述合成方法简单,合成条件温和,研磨后可以直接得到粉体产物,产品稳定性高,在工业化生产中可以用大型球磨机代替研钵,易于工厂大规模化生产。

1019

1019

0

0

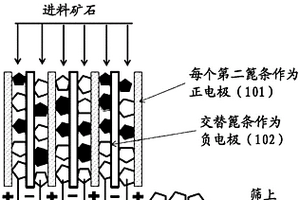

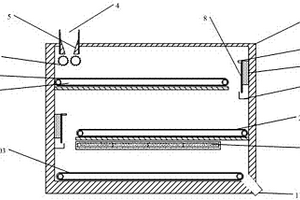

本发明公开了一种电氧化浸出低品位氧化铅锌矿石的方法,包括以下步骤:A、制浆,将低品位氧化铅锌矿破碎并球磨后加水混合制成矿浆;B、浸出,将矿浆加入电解槽后添加碱液与活化剂形成固液混合物;然后在常温常压下进行浸出,得到浸出液和海绵铅;C、对浸出液进行分离与提取,得到锌粉,分离锌粉后的滤液进行再生处理后再次返回电解槽中循环利用;D、对海绵铅进行回收成锭;E、对生产过程中生成的废水与废渣进行处理。上述电解槽包括阴极区、阳极区、搅拌器、阴极板以及阳极板。本发明提供了一种电氧化浸出低品位氧化铅锌矿石的方法及其浸出设备,简化了工艺流程,降低了能耗、污染以及成本,提高了生产效率。

751

751

0

0

本发明公开了一种由钼精矿生产催化剂用高溶三氧化钼的方法,包括步骤为:一、焙烧及球磨;二、酸洗及过滤;三、烘干。选用粒度D90小于60um,钼含量≥55%的钼精矿,经干燥后使用回转窑进行焙烧;配制稀盐酸浓度在3~5g/l,焙砂与稀盐酸的固液比1:3~1:6,转入压力反应釜中,压力反应釜内升温并通入工业氧气,搅拌洗涤;对在以上工艺条件下获得的洗后焙砂滤饼,置于沸腾炉中同时进行干燥及粉碎。本发明的焙砂加压酸洗法从辉钼矿生产至高溶三氧化钼,工艺流程短,金属回收率高,生产成本约8000元每吨;生产过程仅产生PH约为2的酸性含钼料液,不产生含氨废气废水,环境友好。

746

746

0

0

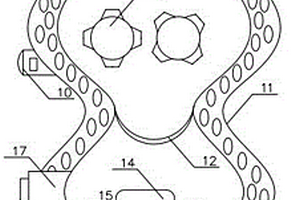

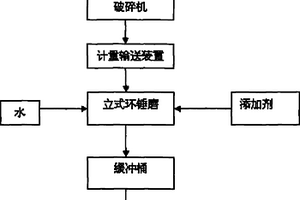

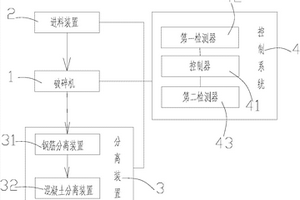

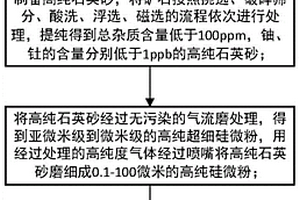

本发明公开了一种矿石制粉系统及工艺,涉及矿物加工技术领域,矿石制粉系统包含用于辊压原料的第一台高压辊磨机,还包括辊压单元和末端高压辊磨机,所述辊压单元内设有N台高压辊磨机,N为大于等于1的整数;所述辊压单元的入料口与第一台高压辊磨机连接,出料口与末端高压辊磨机连接;第一台高压辊磨机将原料处理成中间物料后,直接进入辊压单元的高压辊磨机,再进入末端高压辊磨机处理。本发明提供的矿石制粉系统及工艺,只采用高压辊磨机一种设备的组合,工艺更加简单,经过高压辊磨机处理得到的成品性能优异;相比于球磨机的湿磨工艺,节约了60%以上的能耗,且无需脱水烘干,节约了水资源;工艺流程短,占地面积小。

735

735

0

0

本发明公开了一种铁矿干法细磨方法,包括如下步骤:第一步,经粗破后的铁矿送入高压辊磨机中进行辊磨,辊磨后的铁矿送入选粉机分选;第二步,选粉机分选出的细粉在气流作用下进入收尘器进行气固分离,将输出的细粉作为产品通过出料口存储或进入下一道工序;第三步,选粉机分选出的粗粉返回高压辊磨机继续辊磨,形成循环。本发明铁矿干法细磨方法,取消能耗大、处理量小的球磨机,充分发挥高压辊磨机的粉磨效能,整个系统流程简单、生产成本低、占地面积小、钢耗小、电耗少,并且整个过程不消耗水,是一种节能、高效、无污染的铁矿干法细磨方法。

803

803

0

0

本发明涉及一种细粒难选矿的选择性解离强化分选方法,包括如下步骤:1)利用球磨机或棒磨机对原矿石进行粗磨;2)预先分级出粒度为‑0.15mm的产品进入砂磨操作;3)采用砂磨机砂磨得到含量达90%以上的粒级为‑0.074mm的产品;砂磨机内各介质的粒级占比按质量比计为2.0mm:2.5mm:3.0mm:4.0mm:5.0mm=2~3:2~3:1~2:1~2:0~1.5;4)砂磨处理后的产品进行分选,得到精矿。本发明的选矿方法达到了选择性解离的效果,实现了磨矿产品的窄级别分布,有利于提高有用矿物的单体解离度,强化矿物的分选作用,并且大幅度降低了能耗。

772

772

0

0

本发明提供一种用于低温固体燃料电池的钙钛矿型阴极的制备方法,使用金属硝酸盐、碱金属及其氧化物与沉淀剂、络合剂、分散剂等助剂混合搅拌均匀后,获得ABO3类钙钛矿型前驱体,之后与氧化铈、氧化硅混合后进行高温烧结,获得掺杂氧化铈(DCO)/钙钛矿型粉体材料,经过球磨行星磨等进行处理降低粉体粒径通过流延法制备为膜电极。所述A类金属为La系,B类为过渡金属,沉淀剂为氨水、碳酸铵、尿素等,络合剂为柠檬酸,分散剂为聚丙烯腈类有机溶剂。本发明解决了传统钙钛矿阴极与氧化铈电解质在电池工作中由于热膨胀系数引起的膜电极开裂、起皱等问题,减少因热膨胀引起的内阻变化,提高膜电极的使用寿命。

976

976

0

0

本发明提出一种双层钙钛矿结构的燃料电池阳极材料及制备方法,将锶、钼、镍的硝酸盐晶体混合后进行湿法球磨,浆体加入造孔剂等助剂过滤干燥压延后预烧,将预烧后的片状多孔材料浸渍于氯化镁溶液中,待多孔片材充分吸附后进行高温烧结,制备获得板材状双层钙钛矿结构的阳极材料Sr2Mo1‑yNi1‑yMg2yO6‑x。本发明提供上述方法克服了普通双层钙钛矿结构存在H2气氛下不稳定,B位掺杂金属原子容易在高温反应中析出,高温下电导率较低,难以实际应用的缺陷,本发明提出一种双层钙钛矿结构的燃料电池阳极材料及制备方法,在双层钙钛矿结构阳极基础上提高了电子电导率和结构稳定性,为其在燃料电池电极中的使用提供了可能。

中冶有色为您提供最新的四川成都有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日