全部

1191

1191

0

0

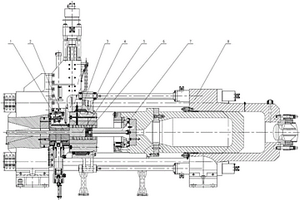

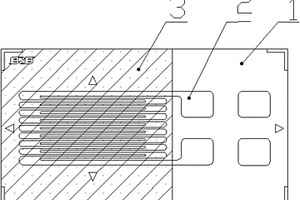

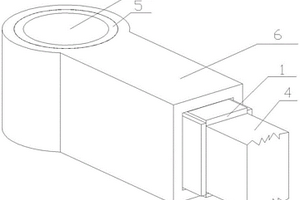

铝基陶瓷粉末增强复合材料挤压装置,包括机架及主侧缸组件以及安装在其上的挤压杆,在挤压杆上套装有放置铝基陶瓷粉末增强复合材料锭坯的挤压筒,挤压筒的端部安装有挤压模具组件,所述的挤压筒及挤压模具组件上分别安装有挤压筒温度控制装置和挤压模具温度控制装置。通过本实用新型生产的铝基增强复合材料的零件,在材料力学性能,材料组织致密性等方面都有显著增强;同时通过挤压方法生产能有效的降低生产成本,能生产出复杂多样的铝基增强复合材料零件。

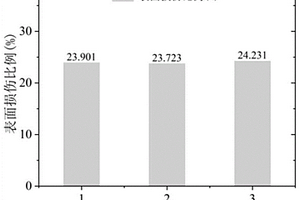

本发明一种SiCf/SiC陶瓷基复合材料加工表面质量定量评价方法,属于检测技术领域;首先,对于SiCf/SiC陶瓷基复合材料加工表面,采用光学扫描仪器进行表面粗糙度测量,避免由于孔隙和凹坑等缺陷导致接触式粗糙度测量仪测量时卡住。其次,将三维表面粗糙度Sa作为SiCf/SiC陶瓷基复合材料加工表面质量特征参数,并提出在进行Sa测量时应该使测量区域内包含多根纤维束和基体,以保证测量结果的有效性。最后提出了加工表面整体损伤因子δ,将其作为对SiCf/SiC陶瓷基复合材料加工表面进行质量评价的第二个定量评价参数。本发明可以提高研究中评价的全面性和准确性,并为SiCf/SiC陶瓷基复合材料加工表面质量的准确评价提供了有益的指导。

713

713

0

0

本发明公开了一种钛基复合材料,包括钛基体、沉积于钛基体表面的SnO2‑Sb2O3‑Co3O4涂层;所述钛基复合材料的制备方法包括如下步骤:对钛基体进行喷砂、酸洗前处理;将钛基体进行电镀,形成Sn‑Sb‑Co镀层;将具有Sn‑Sb‑Co镀层的钛基体置于马弗炉中在450‑500℃条件下烧结,使镀层氧化成SnO2‑Sb2O3‑Co3O4涂层。本发明提供的钛基复合材料,钛基表面涂层为SnO2‑Sb2O3‑Co3O4层,与钛基体的结合力好,金属损耗小,电催化活性高。基于所述钛基复合材料,本发明还提供一种应用该复合材料的钛阳极及钛阳极的制备方法。

900

900

0

0

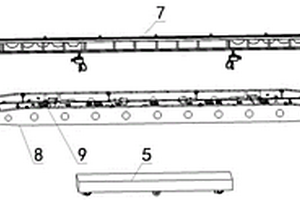

本发明提供了一种大型复合材料T型长桁旋转对接装置及使用方法。该装置包含大尺寸围框翻转升降装置、架内吊车、柔性对接翻转装置、多功能柔性定位工装、AGV运输车。该方法通过柔性对接翻转装置对复合材料T型长桁及长桁成型模具进行刚性固定或柔性连接,实现复合材料T型长桁及长桁成型模具刚性、柔性连接状态的切换;通过大尺寸围框翻转升降装置对复合材料T型长桁及长桁成型模具进行旋转180度,及使其与蒙皮及蒙皮成型模具进行柔性对接,最终实现复合材料T型长桁与蒙皮的精确对接。

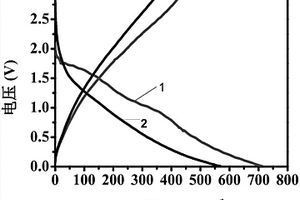

一种碳包覆磷化镍复合材料纳米颗粒的制备方法及其在制备钠离子电池中的应用,涉及一种碳包覆磷化镍复合材料纳米颗粒的制备及应用。目的是解决Ni2P作为钠离子电池负极材料制备的钠离子电池的循环寿命低的问题。制备方法:由甘油和六水合硝酸镍为原料,异丙醇为溶剂,水热反应得到甘油酸镍,然后利用葡萄糖为碳源,甘油酸镍和葡萄糖经水热反应得到碳包覆甘油酸镍复合材料粉末,碳包覆甘油酸镍复合材料粉末再经过热分解和磷化。本发明纳米颗粒制备的钠离子电池具有高的倍率充放电特性和循环稳定性,碳包覆能够防止负极材料结构的破坏和体积的膨胀,具有稳定的充放电的可逆性。本发明适用于制备碳包覆磷化镍复合材料纳米颗粒和钠离子电池。

760

760

0

0

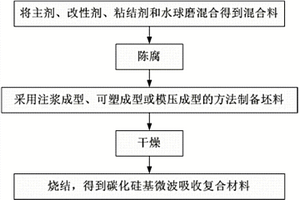

本发明提供了一种碳化硅基微波吸收复合材料,由以下重量份的原料制成:主剂75~95份,改性剂5~25份,粘结剂1~12份,水6~40份;所述主剂为碳化硅粉,所述改性剂为花岗岩粉、长石粉、石英粉和高岭土中的一种或几种,所述粘结剂为硅溶胶、羟甲基纤维素、聚乙烯醇、羧甲基淀粉或水溶性酚醛树脂。本发明还提供了一种制备该复合材料的方法,包括以下步骤:一、球磨;二、陈腐;三、成型;四、干燥;五、烧结。本发明制备工艺简单,生产成本低廉,采用本发明制备的碳化硅基微波吸收复合材料具有良好的微波吸收性能,具有广泛的应用空间。

719

719

0

0

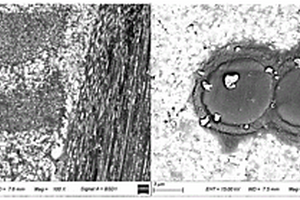

本发明涉及光谱学与光谱分析技术领域,具体涉及一种聚丙烯腈和天然沙粒复合材料的制备方法。一种聚丙烯腈和天然沙粒复合材料的制备方法,包括以下步骤:(1)自然沙粒及其预处理;(2)复合材料的制备。通过本发明提供的方法制备的聚丙烯腈和天然沙粒复合材料,其切面通过扫莫阿披电镜观测其微观形貌,发现聚合物和天然沙粒结合的很紧密;复合材料中聚合物相的致密度低。

722

722

0

0

本发明公开了一种C/C复合材料用碳纤维灰分的处理方法,该方法为:一、采用传统预制体成型方法将连续碳纤维制成碳纤维预制体;二、将碳纤维预制体置于石墨化炉中,在真空或惰性气体保护下,温度为2450℃~2550℃的条件下热处理2h~5h,然后随炉冷却;三、采用常规方法将冷却后的碳纤维预制体制备成C/C复合材料;或重复步骤二1~3次,然后采用常规方法将碳纤维预制体制备成C/C复合材料。本发明实现了高灰分含量碳纤维的应用,提高了原材料的适应性。采用本发明方法处理后的碳纤维预制体中灰分的质量含量不高于0.05%,处理后的碳纤维预制体制备的C/C复合材料性能优异,与进口碳纤维制备的C/C复合材料性能无差异。

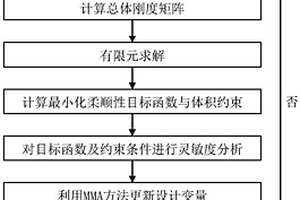

本发明属于纤维增强复合材料结构拓扑优化设计领域,发明了一种考虑增材制造的纤维增强复合材料多材料多尺度变刚度拓扑优化设计方法,包括如下步骤:1、输入初始宏观拓扑、材料选择、微观离散纤维铺角变量;2、计算离散复合材料多材料本构矩阵;3、计算总体刚度矩阵;4、有限元求解;5、计算最小化柔顺性目标函数与体积约束;6、求解目标函数及约束对设计变量灵敏度信息;7、采用GCMMA更新设计变量;8、进行收敛判别。本发明的方法提出了一种多尺度多材料复合材料各向异性惩罚模型,该模型可实现纤维增强复合材料多材料多尺度变刚度拓扑优化设计,获得宏观多材料清晰拓扑和微观离散纤维铺角选择。

1066

1066

0

0

本发明涉及一种复合材料连续模压成型方法,具体包括如下步骤:S1、将所需卷轴根据实际需要放置在卷轴架上,并将所有卷轴上预浸料的一端上下重叠拉至预压装置中;S2、所有预浸料经过预压装置汇合预成型以后传动至模压装置中,模压装置中的压力为1‑100bar,温度为80‑450℃;材料定型后,模压装置卸压开模。S3、通过牵引机将步骤S2中压制好的复合材料牵引出至工作台;S4、根据长度需要通过裁切机对复合材料进行裁切,循环步骤S2到S4直到复合材料数量达到需求为止。该申请适用于热固性和热塑性复合材料体系;原材料利用预浸料形式,生产过程气味小,污染小,对人员环境友好,生产环境干净。

1159

1159

0

0

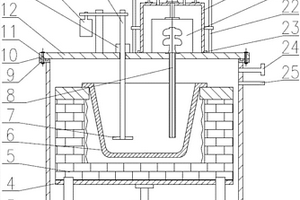

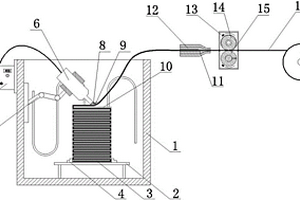

本发明涉及一种金属基复合材料真空低压铸造装置及铸造方法,将熔炼装置外部增加了承压室,与搅拌装置、抽真空功能及相应的气控系统,不仅可以实现金属基复合材料的真空熔炼及真空搅拌除气处理,提高金属基复合材料熔体的冶金质量,而且在低压铸造时可实现熔体持续搅拌,强化了坩埚内金属基复合材料熔体内悬浮颗粒的对流运动,促进了熔体成分的均匀性,进而保证低压铸造时不同时刻进入铸型型腔的熔体成分均匀一致,从而使所生产的金属基复合材料构件具有成分均匀、性能优良的特点。并且与真空吸铸相比,本发明采用的真空低压铸造方法适合生产的铸件类型更为广泛。

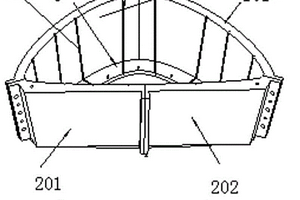

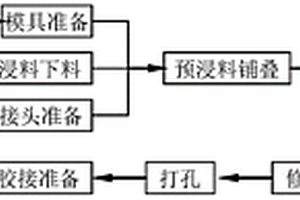

本发明属于C/SiC复合材料预制体成型工装及方法,为解决现有C/SiC复合材料结构件采用单个零件成型后再铆焊组装的成型工艺,在组装时存在局部空间狭窄,操作困难,装配精度低的问题,提供定型工装及使用定型工装的C/SiC复合材料结构件成型方法。定型工装包括拱形的定型顶板,定型顶板安装于定型底板上,定型顶板和定型底板的背侧向内弯折形成定型支撑沿,定型顶板和定型底板上均开设有多个限位槽,限位平板卡接于限位槽内。成型方法是利用盒型组件进行定型支撑,限位槽和限位平板调整盒型组件的碳纤维布厚度保证了碳布的平整和厚度一致;翻边处理垫铺整布,对翻边裁剪口部位进行补强,保证了复合材料的整体强度。先对C/SiC复合材料结构件定型,再进行沉积。

918

918

0

0

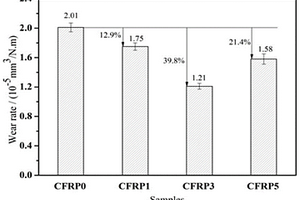

本发明公开了一种碳纤维‑二氧化钛多级增强树脂基复合材料的制备方法,首先利用溶胶凝胶法在活化的碳纤维表面制备厚度不等的TiO2薄膜预制层,其次采用温和的水热原位生长法,构筑结构稳定的碳纤维‑TiO2薄膜‑TiO2纳米线多级增强体。本发明所制备的碳纤维‑TiO2薄膜层‑TiO2纳米线多级增强树脂基复合材料的弯曲强度最大,约为104.5Mpa,比原始碳纤维增强复合材料的70.2Mpa提高了32.8%,力学性能显著增强。并且它的磨损率仅有1.21×10‑5mm3/N·m,比原始碳纤维增强复合材料降低了39.8%,表明本发明制备的碳纤维‑TiO2薄膜层‑TiO2纳米线多级增强树脂基复合材料具有良好的力学性能和摩擦学性能。

797

797

0

0

一种螺杆挤出连续纤维复合材料3D打印装置及方法,直接利用单螺杆挤出热塑性粒料或丝材作为复合材料基体,以连续纤维作为增强体,通过层层堆积成形复合材料样件,基体材料可以突破传统3D打印丝材的限制,既可以采用传统的3D打印丝材,又可以采用粒料实现基体材料的任意组合,扩展基体材料体系,采用螺杆挤出的方式能同时通过加热以及螺杆剪切作用改善熔融树脂的流变特性,另外螺杆挤出时内部会产生较高的压力,因此可通过以上方式优化树脂浸渍纤维束的程度,获得良好的界面结合性能实现高性能复合材料的制造,该发明既继承了目前连续纤维3D打印工艺的优点,同时又推动了该新兴工艺真正走向工业化应用的进程,对于促进复合材料的长远发展具有重要意义。

1101

1101

0

0

一种3D打印连续纤维增强复合材料回收再制造方法,利用3D打印层层叠加的原理,先将回收复合材料预浸丝从回收复合材料工件中按打印路径相反方向以非接触式局部熔融加热的方式抽离出来,回收的预浸丝通过复合材料3D打印装置二次打印,本发明实现连续纤维的回收与复合材料再制造,使连续纤维的使用效率最大化,增大了制造效益,同时降低对环境的二次污染。

758

758

0

0

一种改性芳纶纤维增强聚丙烯复合材料制备方法,属于塑料制备领域。提供一种力学性能良好的改性芳纶纤维增强聚丙烯复合材料制备方法。所述方法芳纶纤维的表面改性和芳纶纤维增强聚丙烯复合材料制备两步骤制备出改性芳纶纤维增强聚丙烯复合材料。采用该方法制备的改性芳纶纤维增强聚丙烯复合材料,其拉伸强度达到67.8MPa,缺口冲击强度为30kJ/m2。

1122

1122

0

0

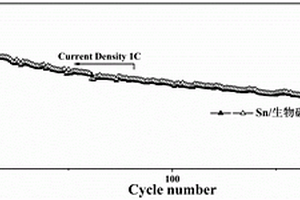

本发明公开了Sn单质修饰生物碳/硫复合材料及其制备方法与应用,将生物质原料、锡源、水混合,水热反应后,得到生物碳/SnO2复合材料,将其在一定温度下热处理,得到Sn/生物碳复合材料,将其加入到多硫化钠溶液中,再滴加混合酸液,直至出现的黄色沉淀不再增加,得到Sn单质修饰生物碳/硫复合材料。本发明Sn单质修饰生物碳/硫复合材料中,Sn与C的结合能力较强,Sn原子修饰的生物碳有利于催化多硫化物的转化,降低多硫化物在电解液中的溶解率,提高强极性多硫化物在复合结构表面的吸附,抑制多硫化物的溶解,提升金属‑硫电池的容量,同时保证复合结构在循环过程中的稳定性,减少因结构破坏造成的容量损失。

1134

1134

0

0

本发明一种用于复合材料的应变计及其制备方法,能够温度自补偿,减少测试误差。所述制备方法,包括如下步骤,步骤一,确定被测复合材料和制备应变计中敏感栅的材料,根据欧姆定律和电阻温度函数理论,在使应变计热输出趋于零的约束条件下,得到与敏感栅材料的电阻温度系数和复合材料的线膨胀系数所匹配的对敏感栅材料的真空退火的处理条件;步骤二,敏感栅的材料为合金金属箔,将冷轧的合金金属箔在真空退火的处理条件下进行热处理,然后通过粘贴胶与绝缘体的基底粘接形成箔材基板;步骤三,将粘贴后的合金金属箔刻蚀成所需要的图形或敏感栅条,得到基础应变计;步骤四,将基础应变计粘贴到对应的复合材料上,得到用于该复合材料的应变计。

1025

1025

0

0

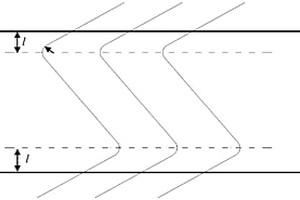

本发明属于复合材料技术领域,具体涉及一种连续纤维的变刚度复合材料铺层。它是由复数根连续的变角度纤维束顺序编织而成,单根纤维束经两次拐折形成Z字形结构,第一直线段(1)和第三直线段(3)的角度相同,第二直线段(2)的角度不同于第一直线段(1)和第三直线段(3)的角度,使得同一铺层存在两个弹性模量,实现复合材料层压板结构的面内刚度的改变;相邻直线段之间夹角取值为:20‑150度。本发明解决了现有分段式纤维由于纤维在面内不连续,两段纤维相交处存在叠层,导致复合材料层板不平整的问题,能简单方便的实现复合材料层压板结构的面内刚度改变,能有效的提高层压板结构的轴压稳定性,且加工生产简单。

746

746

0

0

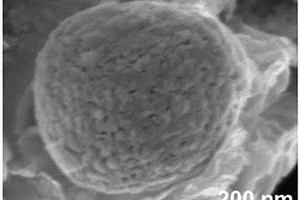

本发明提供一种分级多孔氧化钴纳米球/石墨烯复合材料及其制备方法,包括以下步骤:步骤1,将氧化石墨烯加入水中得氧化石墨烯溶液;步骤2,将可溶性二价钴盐和缓释剂加入到氧化石墨烯溶液中,在70‑150℃下反应,制得氧化钴纳米球/石墨烯复合材料;步骤3,将氧化钴纳米球/石墨烯复合材料在惰性气氛中250℃‑500℃煅烧,得分级多孔氧化钴纳米球/石墨烯复合材料。本发明实现了分级多孔氧化钴纳米球/石墨烯复合材料的制备,制备的氧化钴呈现分级多孔球形结构,可有效提高材料的利用率,最大限度发挥其电化学性能。

1027

1027

0

0

本发明公开了一种高W量W‑Cu复合材料的制备方法,包括以下步骤:(1)W粉的制备;(2)选取W粉进行成型得W生坯;(3)将W生坯烧结制得多孔W骨架;(4)将多孔W骨架进行Cu熔渗,得高W量W‑Cu复合材料。该方法制备的W‑Cu复合材料的Cu含量为8~20wt%,致密度≥97%。本发明的有益效果:利用气流磨处理W粉的粒径分布窄、颗粒表面光滑、颗粒形状规则、烧结活性高、分散性好的特点,克服了熔渗法制备W‑Cu复合材料时组织不均匀、残余孔隙多的缺点,制备出了高质量的高W量W‑Cu复合材料。

1175

1175

0

0

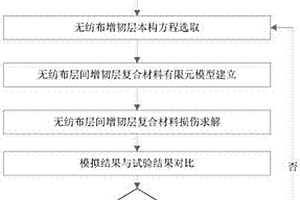

本发明将一种能反映无纺布层间增韧的物理模型,引入到纤维复合材料的破坏分析中,建立了预测无纺布层间增韧复合材料分层损伤产生与演化失效过程的计算方法。本发明通过对层间增韧复合材料I型破坏进行测试,获得增韧层材料的基本参数,建立反映增韧层真实厚度的复合材料分层破坏模型,采用有限元分析方法,低成本、高效率地分析无纺布层间增韧复合材料的损伤演化的规律,获得最佳增韧参数,为研究无纺布层间增韧机理提供支撑。

1125

1125

0

0

本发明公开了一种石墨烯/ZnO/聚苯胺复合材料及其制备方法和应用,属于复合材料技术领域。复合材料的制备分两步,首先采用水热法制备出均匀分散的石墨烯/ZnO固体粉末,接着将石墨烯/ZnO超声分散于苯胺溶液中,加入引发剂进行原位聚合,最终制得石墨烯/ZnO/聚苯胺复合材料。本发明利用石墨烯片层结构以及聚苯胺柔性分子链有效降低了ZnO作为锂离子电池负极材料时的体积变化效应,提高了复合材料在充放电过程中的循环稳定性。

931

931

0

0

本发明提出了一种格栅形碳纤维复合材料馈源支撑筒制造方法,首先制造金属成型芯模,并在金属成型芯模表面刻网格线,同时根据格栅孔形状裁剪聚丙烯酸橡胶片;将碳纤维预浸料按照网格线铺覆在金属成型芯模上,并将聚丙烯酸橡胶片按照格栅孔位置贴在金属成型芯模上;将金属成型芯模封装、真空热压固化;然后脱模修整,去除聚丙烯酸橡胶片,并安装相应的金属接头,得到格栅形碳纤维复合材料馈源支撑筒。本发明通过在金属成型芯模表面刻网格线,保证了碳纤维复合材料格栅铺覆的准确性,通过在格栅孔内贴聚丙烯酸橡胶片,防止真空热压固化时,碳纤维复合材料格栅塌陷变形,采用该方法能够制造出格栅形碳纤维复合材料馈源支撑筒,并满足设计要求。

1079

1079

0

0

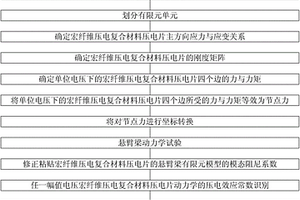

一种宏纤维压电复合材料压电片动力学的作动力识别方法,通过复合材料的经典层合板理论,构造了宏纤维复合材料的本构方程,利用材料力学的相关理论计算出作动力的大小,能够直观、简便的将宏纤维压电复合材料压电片的实际作用等效为压电片四个边节点载荷,方便宏纤维压电复合材料压电片的有限元动力学分析。本发明在不含压电材料单元的有限元软件中进行压电材料建模,应用于有限元软件的压电单元建模中,弥补了部分有限元方法不能进行动力学的作动力识别的不足。

1037

1037

0

0

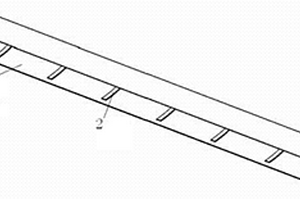

本实用新型提供一种可拆卸复合材料前缘,包括复合材料蒙皮(1)、箍(2)、托板螺母(3)、支架前梁(4),复合材料蒙皮(1)为截面呈U字形的弯折板材,在U字形弯折板材的凹面一侧沿垂直折痕方向间隔布置多根相互平行的箍(2),复合材料蒙皮(1)沿垂直折痕方向的两端为与支架前梁(4)的连接处,支架前梁(4)套装于该连接处内侧,用托板螺母(3)固定两者,并在连接缝隙处涂密封剂密封,其中该连接处厚度小于复合材料蒙皮(1)其余部位的厚度。本实用新型的可拆卸复合材料前缘,气动外形光滑,结构重量轻,成本低,可拆卸,便于前缘内部管路通过与维护。

926

926

0

0

本实用新型提供了一种复合材料板簧卷耳的连接结构,包括板簧、缓冲垫片、卷耳和金属衬套,所述的卷耳一端开有垂直贯穿轴线的通孔,通孔内壁同轴固连金属衬套,通过金属衬套与汽车车架连接;卷耳的另一端开有盲孔;所述的板簧两端分别伸入一个卷耳的盲孔内,板簧与盲孔内壁之间通过缓冲垫片隔离。本实用新型能够有效增强卷耳的可靠性。使用本实用新型的连接结构,只要复合材料板簧没有在极限载重强度下出现反向变形的情况,即使卷耳结构与复合材料板簧没有粘接,复合材料板簧也不会从卷耳中脱出。

本发明公开了一种具备高交流击穿场强的聚四氟乙烯复合材料及其制备方法和应用。该方法以聚四氟乙烯为基体,以微米级和纳米级氮化硼为填料,经混料、模压、烧结、机械加工等步骤制备出微纳米氮化硼共掺聚四氟乙烯复合试样。本发明通过掺杂微纳米氮化硼对聚四氟乙烯进行改性,掺杂的最佳总质量分数为7%。本发明提出的方法使得聚四氟乙烯/氮化硼复合材料的聚集态结构发生了较大的变化,改变了复合材料的陷阱参数,显著提高了复合材料的交流击穿场强,可以广泛应用于高压断路器喷口制备领域。

763

763

0

0

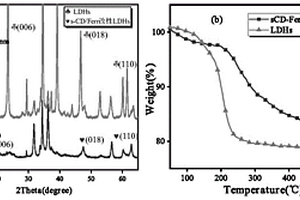

本发明为一种环糊精包合物改性类水滑石阻燃型复合材料及制备方法,其克服了现有技术中类水滑石分散性差以及传统有机改性带来阻燃性能不足的问题,本发明不仅能有效改善类水滑石的分散性,同时通过多元复合材料的协同作用进一步提高了阻燃抑烟性能。本发明采用下述质量份的原料制成:磺化β‑环糊精3‑10份,甲醇和水的混合液40‑80ml,二茂铁4‑10份,Zn(NO3)2·6H2O4‑10份,Al(NO3)3·9H2O2‑5份,去离子水20‑50份,NaOH溶液适量。

862

862

0

0

本发明涉及一种纤维增强碳化铪陶瓷基复合材料的致密化制备方法,首先利用化学气相沉积技术在碳布中制备碳界面相,而后利用前驱体浸渍裂解技术引入大量HfC陶瓷基体,最终通过化学气相渗透技术对材料实现致密化沉积。本发明方法制备的碳纤维增强陶瓷基复合材料通过两种工艺的有效结合同时兼顾了生产速率与产品质量,减少了材料中气孔、缝隙等缺陷,有效地解决了复合材料中可靠性弱,材料不均匀等问题。本发明所制备的复合材料结构致密,组织成分可控,工艺制备周期短、工艺过程简单,成本低。

中冶有色为您提供最新的陕西有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日