全部

740

740

0

0

本发明公开了一种利用天然镁橄榄石生产隔热性能好、成本低廉、轻质的耐火骨料以及它的制备方法,以天然镁橄榄石粉和菱镁矿粉作为起始物料,外加入结合剂;起始物料在球磨机中加入水和研磨球充分研磨并干燥得到共磨粉;在共磨好的物料中加入结合剂和水,在压力机上压制成具有规则形状的荒坯,坯体经自然干燥24h后,再入在干燥窑内在110℃下充分干燥。干燥后的坯体放于高温窑内在1420℃左右的温度下煅烧,煅烧后得到的成品再经破碎成合适的粒度,就得到本发明的轻质镁橄榄石耐火骨料。

1028

1028

0

0

本发明属于多孔陶瓷材料的制备领域,具体涉及一种富含晶须结构的莫来石多孔陶瓷的制备方法。其制备过程可按如下步骤实现:以去离子水、分散剂、陶瓷粉体、矿化剂、单体、交联剂为起始原料配料,并进行球磨混合,得到分散稳定的浆料;在所得稳定的浆料中加入发泡剂,机械搅拌得到泡沫浆料,然后向泡沫浆料中依次加入引发剂和催化剂,并浇注于模具中凝胶固化成型;将脱模后的坯体进行干燥,得到泡沫坯体;将干燥后的泡沫坯体置于氧化铝匣钵中,并一起置于空气气氛炉中进行烧结,得到富含晶须结构的莫来石多孔陶瓷。本发明具有晶须结构发育良好,长径比大,材料强度高,热导率低,抗热震性好的特点。

997

997

0

0

烧结法氧化铝生产工艺的熟料制备方法,将铝矾土矿破碎至一定细度,与浓缩后的碳分母液、石灰、补充的碳酸纳及其它循环物料一起加入球磨机,磨细后调整配比制成生浆料,其特征在于:将上述过程制得的生料浆干燥成含水份1%-20%的物料;将该物料加工成型为有一定强度、便于码放的型体;将成型体物料码放在窑体固定不动的窑炉中,控制烧成制度煅烧成熟料。本发明可减少环境污染,提高窑炉运转率和降低能耗,还可降低物料对窑体的腐蚀,避免传统方法中易出现回转窑“滚大蛋”、“结圈”等弊病。

1209

1209

0

0

一种合金‑硅酸盐复合基体陶瓷板的制备工艺,该陶瓷板的原料包括粘土、矿渣和外加剂Ⅰ,首先取不同比例的发泡物质和合金粉,将其混合均匀后制粒干燥后得外加剂Ⅰ;再取合金粉制成小球Ⅱ,将小球Ⅱ送入饱和的氢氧化钙溶液中,并通入二氧化碳气体使小球Ⅱ表面形成碳酸钙沉淀层后即制得外加剂Ⅱ;再将陶瓷板的各原料球磨、混合制得陶瓷板材,并送入高温烧结炉中烧结,然后对烧结后的陶瓷板材打磨并浇铸合金液,即可制得合金‑硅酸盐复合基体陶瓷板。本发明将陶瓷的硅酸盐相与合金的金属基体相结合,制备出耐磨复合陶瓷材料,不仅降低了生产成本,而且提高了陶瓷板材的耐磨性及韧性,可广泛地应用于水泥窑炉、建筑墙体材料、化工冶炼等多个领域。

1106

1106

0

0

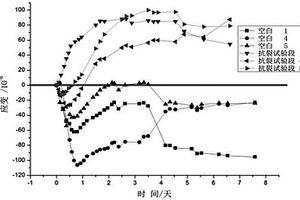

一种磨机智能自动调速系统,基台的一侧设置磨机,磨机的下方设置立架,基台上方一侧设置电机,电机驱动磨机旋转,磨机上设置无线振动传感器,所述立架上设置触发器,电机与低压控制柜之间设置调速器,低压控制柜与交换机之间设置数据采集模块,交换机设置于无线振动信号处理及智能调速策略系统与无线振动信号接收器之间,无线振动信号接收器一侧设置交流电源,采用振动传感器直接测量磨机内介质冲击磨机筒壁的振动情况,测量手段更直接,抗干扰能力更强,测量信号特征更明显,安全可靠,经济实用;根据振动数据能量分布图,操作人员可以准确的判断出磨机内物料填充率的高低及钢球磨矿效果的好坏,最大限度的提高磨矿效率。

1002

1002

0

0

一种磨机智能自动调速系统磨机内能量分布的检测方法,第一步,磨机筒壁振动信号的采集;第二步,数据采集、处理、通信和存储;第三步,转换为能量值在圆周内分布;第四步,磨机载荷状态与磨机筒壁振动数据特征值的标定;第五步,智能调速;采用振动传感器直接测量磨机内介质冲击磨机筒壁的振动情况,测量手段更直接,抗干扰能力更强,测量信号特征更明显,安全可靠,经济实用,根据振动数据能量分布图,操作人员可以准确的判断出磨机内物料填充率的高低及钢球磨矿效果的好坏,进而为操作人员进行磨矿工艺调节提供直接判断依据。

一种适用于Cr12MoV的复合变质剂及其制备和使用方法;所述Cr12MoV的复合变质剂,各原料重量份数为La 8~10份、Ce 8~10份、纳米TiN 12~16份、纳米BN1.0~1.2份、Zn4~6份、Mg 4~6份、Al 2~4份、Si 16~20份、K含量为6~8WT%的矿粉30~35份和Na含量为4~6wt%的矿粉15~20份。其制备方法为,取各原料进行混合,球磨,滚筒混合,施加压力成块状。使用方法为,按照每吨钢液6kg的添加量进行添加,将变质剂放在浇包底部,覆盖少量铁削然后压实,冲入熔融钢液即可完成变质剂的添加。本发明复合变质剂,可细化Cr12MoV晶粒、减少偏析、提高制品的冲击韧性。

971

971

0

0

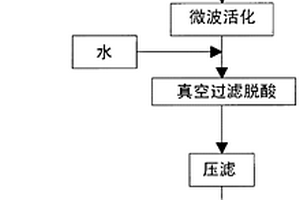

本发明公开了一种可低温烧结的高纯α‑氧化铝粉的制备方法,是以工业氢氧化铝或工业氧化铝为原料,于950~1150℃下进行第一次煅烧并保温1~6h,获得易磨的过渡相氧化铝,经球磨细化、酸洗除钠、压滤干燥后混入复合矿化剂、晶粒生长抑制剂和吸钠剂,于1200~1350℃下进行第二次煅烧并保温4~16h,获得可低温烧结的高纯α‑氧化铝粉。本方法制备的可低温烧结的高纯α‑氧化铝粉的平均粒度D50≤0.5μm,α相含量≥97%,钠含量<100ppm,Al2O3含量≥99.9%,经湿法球磨、喷雾造粒、模压成型后于1500℃~1600℃下保温2‑8h即可烧结成瓷,制品密度≥3.92g/cm3。本发明方法实现了氧化铝的低温转相,适宜工业化生产,所得粉体的高α相转化率、晶粒细小等特征,使得陶瓷生坯密度高,烧结温度低、烧结收缩小、成瓷密度高、制品物理性能好。

1141

1141

0

0

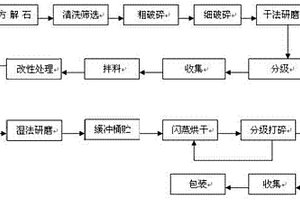

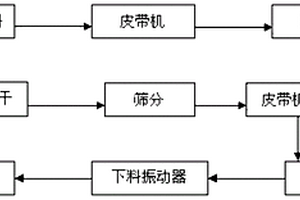

本发明提供了一种基于行业大数据选钼过程生产工艺及其方法,通过钼经颚式破碎机进行粗碎处理,细碎机将矿石破碎到破碎粒度为20‑30毫米,破碎后的物料由提升机送入料仓;通过细研磨物料均匀输送至球磨机进行细研磨,研磨时间1‑2h;粉碎后的细矿物料送入旋分级机,利用固体颗粒比例不同、液体沉降速度不同对混合矿进行洗涤分级;在搅拌器中搅拌后输送至浮选机进行浮选,并通过气泡与矿粒动态碰撞,使得气泡与矿粒结合静态分离,使所需矿石与其他物质分离;烘烤,精矿在回转窑中焙烧,温度为500‑650℃去除浮选后的细矿中所含的水分,在搅拌器中搅拌后输送至浮选机进行浮选的过程中采用优先浮选铝粉和脉石粉与浮选剂混合并充气,在浮选机中得到钼精矿。

1202

1202

0

0

本发明涉及α‑氧化铝微粉及其制备方法和应用。该α‑氧化铝微粉的球形度为0.5‑1,粒度D50‑0为0.5‑8μm。所述方法包括:(1)制浆:将氧化铝原料、溶剂混合以配制浆料,并用酸调节浆料的pH至3‑6;(2)球磨:将步骤(1)得到的浆料进行球磨,需根据终产物的目标粒度控制浆料中中间颗粒的粒度;(3)除去步骤(2)所得的球磨后的浆料中的溶剂,得到氧化铝第一粉末;(4)煅烧:将所述氧化铝第一粉末与矿化剂混合,煅烧,得到具有目标粒度的α‑氧化铝微粉。本发明提供的α‑氧化铝微粉球形度高,粒度分布窄,特别地终产物的目标粒度可根据需求调变,调变范围0.5‑8μm,杂质含量低,特别适用于导热、绝缘填料等领域中。

768

768

0

0

本发明公开的一种炼钢电炉顶用高铝制品,以粒度为5-0.074mm的特级矾土熟料颗粒和粒度<0.063mm的特级矾土熟料细粉为主原料、以粒度<0.074mm蓝晶石精矿粉、粒度<0.074mm硅线石精矿粉、粒度<0.047mm石英粉及粒度<0.072mm的SiC细粉作膨胀剂,以粒度<0.061mm的白泥和粒度<3μm的α-Al2O3微粉作添加剂,并添加磷酸二氢铝溶液、硫酸铝溶液的一种或两种作结合剂,经球磨、混炼、成型、干燥和烧成后,即制得炼钢电炉顶用高铝制品。本发明具有热震稳定性高、抗渗透侵蚀能力强、荷重软化温度高的特点。

1303

1303

0

0

本发明公开一种类球形大原晶α‑Al2O3粉体的制备方法,其工艺是“两次煅烧法”,第一次低温煅烧为:将含铝原料加第一矿化剂于900℃‑1200℃间煅烧2‑8小时,经球磨机粉碎,获得粉料M1,并将M1与复合第二矿化剂均匀混合得混合粉体M2;第二次高温煅烧为:将M2粉于1350℃‑1600℃煅烧2‑20小时,经破碎、研磨、分级后得到高转化率大原晶α‑Al2O3粉体。该α‑Al2O3粉体粒度分布均匀,形貌为类球形,其原晶通过两步煅烧制度及矿化剂用量,2‑15μm可控。本发明可有效解决含铝原料不易干法球磨、矿化剂不匀、形貌多样、原晶尺寸分布宽等问题,该工艺方法简单,矿化剂用量少,煅烧时间短,可采用工业化设备,易实现批量生产。

1106

1106

0

0

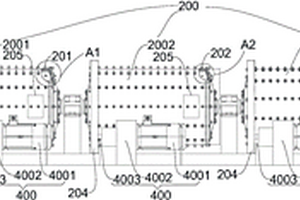

本发明的目的在于提供一体化蛇纹石镍元素冶炼工艺,解决现有技术中矿石冶炼资源耗费大、镍产品回收率低的问题。该工艺包括:(1)将原料蛇纹矿石经干燥由进料仓进入破碎机得到矿石原料渣;(2)将磨碎后的矿石原料渣经传输带连续给入回转窑进行煅烧,同时注入还原剂,回转窑预加热至800℃—1000℃;(3)通过步骤(2)在回转窑中半熔融条件下烧成的物料熔块冷却后输送进入球磨机进行球磨;(4)将球磨后的物料熔块进行分级回收处理。本发明一体式的流程,不仅方便快捷而且出矿量大,熔炼的主要能源为煤,降低了资源的消耗,提高了资源利用率,并且工艺流程简单、节能环保,在矿石冶炼工艺中是一次大的突破。

982

982

0

0

一种用于运输矿石的多级运输皮带,本实用新型通过在二级皮带(5)末端的滚轮(2)上安装一个监测皮带打滑的检测仪(7),然后将检测仪的一个故障警报开关与原电机控制系统装置相联锁,以达到保护运输皮带不被损坏的目的,本实用新型具有结构简单,操作方便等特点,适合大范围的推广和应用。

1229

1229

0

0

一种双钙钛矿Y2MnCoO6电介质陶瓷的制备工艺,本发明涉及一种陶瓷的制备工艺;为了解决以往Y2MnCoO6电介质陶瓷的制备过程存在的过程繁复、成品品相不好等缺陷,本发明提供一种溶胶-凝胶法,通过配料的混合、溶解,并添加相应的催化剂或络合剂,经干燥、热解、研磨、预烧、烧制,制得Y2MnCoO6电介质陶瓷,所得Y2MnCoO6电介质陶瓷可广泛应用于陶瓷用品领域。

935

935

0

0

本发明提供一种利用低品铝土矿制取白炭黑的方法,包括以下步骤:酸浸除铁、搅拌捏球、焙烧脱硅和气体吸收氨解制白炭黑的步骤,其中,所述焙烧脱硅的步骤包括在300~700℃对多个所述混渣颗粒进行焙烧处理,得到含有氟化硅的气体生成物;所述气体吸收氨解制白炭黑的步骤包括采用乙醇水溶液吸收所述气体生成物,得到含有二氧化硅的水解产物;在60~80℃向所述水解产物中氨水中和,并调节pH值至6~8;然后在60~80℃陈化1~2小时,得到浑浊液;对所述浑浊液依次进行过滤、干燥处理得到白炭黑。上述白炭黑的制备方法主要是以酸热法处理低品铝土矿过程中的废气为主要原料,变废为宝,具有环保节能、成本低的优势。

763

763

0

0

本发明提供一种从低品铝土矿分解废气中回收氟资源的方法,包括以下步骤:酸浸除铁、搅拌捏球、焙烧脱硅、气体吸收氨解和回收氟资源的步骤,其中,所述焙烧脱硅的步骤包括在300~700℃对所述混渣颗粒进行焙烧处理,得到含有氟化硅的气体生成物;所述气体吸收氨解的步骤包括采用乙醇水溶液吸收所述气体生成物,得到含有二氧化硅的水解产物;在60~80℃向所述水解产物中加入氨水直至pH值为6~8;然后在60~80℃陈化1~2小时得到浑浊液;对所述浑浊液依次进行过滤、减压浓缩结晶等步骤回收氟化铵固体。上述回收氟资源方法主要是从酸热法处理低品铝土矿的分解废气中回收氟资源,变废为宝,具有环保节能、成本低的优势。

1052

1052

0

0

一种超大型矿用磨机筒体装焊方法,通过对以下制作内容的控制,对钢板坡口的切割,铆焊方法;对钢板接料方式的控制;对钢板卷制成型的控制;对焊接变形的控制;对筒体吊运、翻转方式的控制;该焊接坡口型式,与以往的X型坡口相比,减少了工作量,焊接变形,有利于电焊工的观察和操作。解决了设备起吊条件限制,无法沿袭以往的先接毛料后割净料的工艺方法,创新了“刨净料接净料”高效率操作法。对大厚度钢板卷制成型的质量控制,滚制过程中碾长以及铆工矫正圆度时收缩量不同导致最终成形圆弧段长短不一,工艺上采取了筒体板两端留压头后,割去压头区部分,在操作方法上有独到之处。

本发明提供了一种制备具有钙钛矿结构的高发射率红外节能高熵材料的方法,属于红外节能技术领域。所述制备具有钙钛矿结构的高发射率红外节能高熵材料以钙钛矿结构(ABO3结构)为主相,A位为La元素,B位为Co、Cr、Fe、Mn、Ni、Al的三种到五种金属元素。该材料的发射率在0.85‑0.95。所述的制备方法为高温固相合成法。本发明的具有钙钛矿结构的高发射率红外节能高熵材料的有益效果是:发射率最高达0.95、低热导、良好的高温稳定性,在热工窑炉节能领域具有巨大的潜力。

1153

1153

0

0

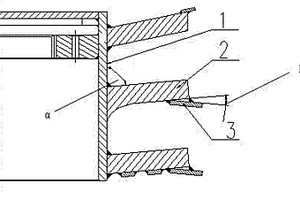

本实用新型属于钼选矿磨矿生产设备技术领域,具体涉及一种钼选厂一段磨矿系统用渣浆泵。该钼选厂一段磨矿系统用渣浆泵,其叶轮直径与叶轮流道宽度比例为6.80~8.54:1;其护套设有护套出料口、预埋件Ⅰ预埋件Ⅱ和引水室;所述预埋件Ⅰ和预埋件Ⅱ硬度高于护套。本实用新型通过对一段磨矿系统渣浆泵叶轮和护套的结构优化,保护了一段磨矿系统的渣浆泵和水力旋流组,提高了一段磨矿系统磨矿效率,提高了生产效率。

864

864

0

0

本发明涉及肥料的生产方法,公开了一种铁尾矿磁化生产多元络合微肥的方法,具体为将铁尾矿经磁化过程生产多元络合微肥,包括取原料、破碎、磨碎、第一次磁选、第二次磁选、添加有机物以及干燥过程。应用本发明的技术方案,铁尾矿磁化生产多元络合微肥的整个工艺非常简单;整个工艺获得磁铁粉、镜铁粉以及多元络合微肥,对环境无污染,属于绿色工艺;原料采用铁尾矿,常见易得。

1226

1226

0

0

一种提高钛精矿品质的方法,其步骤为:先对钛精矿进行磨矿处理,处理后细度在150μm以下,然后钛精矿进行600~900℃退火氧化处理,氧化时间1~6h,常压下用盐酸浸出氧化后的钛精矿,之后用现有技术将固液分离后,对固相物用水洗涤,洗涤温度20~100℃,经3~4次洗涤至中性,对洗涤后矿粉进行干燥烘干,烘干温度80~150℃。本发明针对不同的钛矿原料,通过对有关工艺参数和条件的试验与改进,利用本发明的氧化-常压酸浸工艺可提升钛精矿的品位、降低钙镁杂质等含量,获得以钛和铁为主的优质钛精矿,为冶炼高质量钛渣准备高等级原料,从而有效利用有价元素钛和铁。

859

859

0

0

一种利用石梯磷矿直接生产枸溶性磷肥的制备工艺,涉及一种利用磷矿生产磷肥的工艺,所述的组分按重量百分比62%~82%煤粉,18%~38%磷矿;所述的工艺组成包括;配料、研磨、蒸汽锅炉布料、燃烧、急冷、成品收集;本发明彻底的解决了伊川县石梯磷矿一直未被开发利用的问题;更重要的是该方法在生产过程中所释放出的热量,可全部回收利用,生产成本极低,在整个生产过程中无废渣、废水产生,废气的排放也完全符合国家环保要求,具有很好的经济效益和社会效益。

822

822

0

0

本实用新型公开了一种钼精矿生产用快速添加钢球的研磨装置,包括研磨仓和入料斗,所述连接套块上端连通有入球口,且入球口内壁两侧开设有收纳槽,所述收纳槽内壁安装有转轴,其转轴内壁安装有回力弹簧,且转轴一侧固定连接有封闭板,所述入球口下端一侧镶嵌有滚珠,且滚珠与研磨仓滚动连接,所述研磨仓之间连接有连接杆。该钼精矿生产用快速添加钢球的研磨装置研磨仓可以通过滚珠、限位滑槽和限位滑块带动与连接套块进行滚动旋转,方便进行球磨操作,而连接套块上连通有入球口,而入球口内壁可以通过封闭板在转轴和回力弹簧的配合下进行快速添加钢球,并且可以进行自动封闭,避免漏出,而钢球可以通过连接杆进行快速导料,钢球添加更方便。

814

814

0

0

一种铬铁矿造块的方法,将两种或两种以上的铬铁矿按比例进行配矿得到混合矿;将所述混合矿干燥至含水量不大于2%,按照重量百分比加入1%~2%的膨润土得到配合料;将所述配合料采用干式球磨机细磨成比表面积为1500~1900cm2/g的细粉;将所述细粉加水至含水量为6%‑9%并充分混匀后造球得到生球;将所述生球经干燥、预热、焙烧,得到铬铁矿氧化球团矿。本发明有益效果:利用本发明方法进行铬铁矿造块,焙烧温度低,产品强度高,降低了铬铁矿的造块难度,适于大规模工业化应用,具有广阔的应用前景。

1071

1071

0

0

本发明提供一种低品铝土矿脱硅方法,包括以下步骤:酸浸除铁:向低品铝土矿颗粒中加入盐酸,反应形成酸浸浆液;过滤所述酸浸浆液,得到浸取液和除铁滤渣;干燥所述除铁滤渣得到除铁铝土矿;搅拌捏球:磨碎所述除铁铝土矿,然后加入氟化铵固体进行混合,并捏成颗粒状,得到多个混渣颗粒;焙烧脱硅:在300~700℃对多个所述混渣颗粒进行焙烧处理,以除去所述混渣颗粒中的硅元素得到氟化铝固体残渣。上述方法是一种十分有效地从低品铝土矿中脱除硅的工艺,可以提高低品铝土矿的铝硅比,有利于后续充分利用低品铝土矿。

1201

1201

0

0

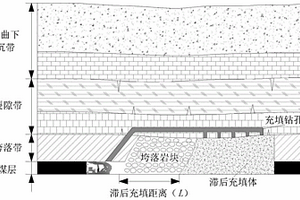

一种浮选+中矿浸出工艺处理混合型金矿的方法,涉及金矿选矿术领域,本发明同时浸出中矿渣与尾矿合并后,其氰化物含量大大降低,符合国家固废排放要求,具备井下充填的条件,排除了尾矿库对下游地区的潜在安全隐患,提高了采矿的回采率,具有一定的经济、环保和安全效益,适合大范围的推广和应用。

中冶有色为您提供最新的河南洛阳有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年09月25日 ~ 27日

2025年09月25日 ~ 27日  2025年09月25日 ~ 27日

2025年09月25日 ~ 27日  2025年09月26日 ~ 28日

2025年09月26日 ~ 28日  2025年10月15日 ~ 17日

2025年10月15日 ~ 17日  2025年10月24日 ~ 26日

2025年10月24日 ~ 26日