全部

1018

1018

0

0

本发明属于选矿技术领域,公开了一种含云母钛铁矿选矿工艺,包括三段破碎工序、第一段球磨与旋流器闭路、混合预浮选、第二段球磨与细筛闭路、脱镁粗浮选、脱镁精浮选、脱铁弱磁选和钛选矿子工艺。原矿通过含云母钛铁矿选矿工艺,经过脱镁粗浮选、脱镁精浮选进行脱镁,再经过脱铁弱磁选进行脱铁选矿处理,该工艺对含云母钛铁矿中的含镁云母和含铁的磁铁矿能有效脱出,保障钛精矿的品质,可得到较高质量的钛精矿。

1167

1167

0

0

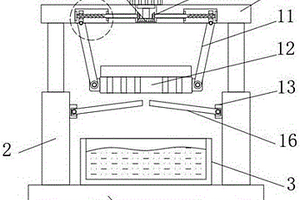

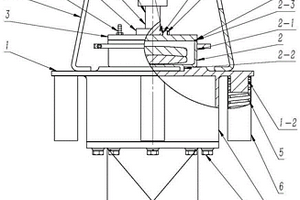

本发明涉及一种褐铁矿还原焙烧提铁除杂选矿工艺,其特征在于:包括:原料准备、造块、干燥处理、还原焙烧和焙烧物料的水淬、筛分湿式预选、阶段磨矿和磁选分离,采用上述褐铁矿还原焙烧提铁除杂选矿工艺,金属化率90%~95%,铁的回收率达到90%~95%,品位5%~10%的尾矿为最终尾矿。

795

795

0

0

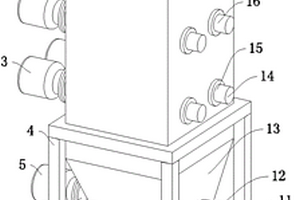

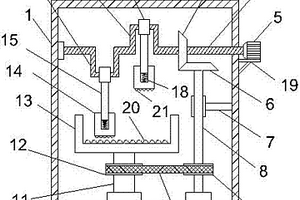

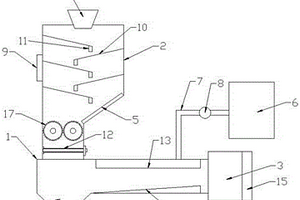

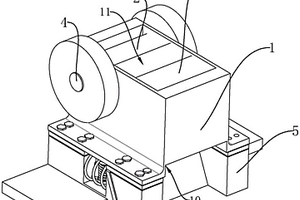

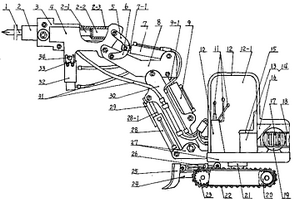

本实用新型为一种用于矿石预处理的高压电脉冲碎矿装置,属于矿物加工中的矿石粉碎预处理设备技术领域。其装置主要包括电源、单相调压器、交流点火变压器、六倍压整流电路、超高压陶瓷电容器、气体开关、高压电极、导电筒体、放电碎矿桶、振动筛网、绝缘液、固液分离器和产品收集器等,将以上各单元通过导线和其他辅助装置固定安装连接成一个完整的设备系统。矿石经本装置处理后可选择性解离破碎,并在矿石内部矿物界面上产生扩展裂纹和裂缝,进而改善矿物解理特性,减少后续处理能耗,同时避免有用矿物的过磨,提高分选指标。

1176

1176

0

0

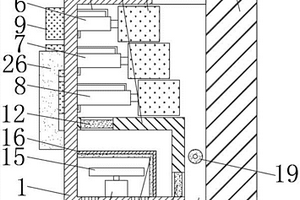

本发明涉及一种磁铁矿破碎‑磨矿‑磁选工艺,包括将原矿经粗破碎和中破碎至50mm‑0 mm,其特征在于还包括下列步骤:将中破碎的产品直接给入高压辊磨机与等厚筛构成的闭路系统;将高压辊磨机产品给入预选湿式磁选机进行预选湿式磁选,选别出精矿和尾矿;将预选湿式磁选精矿给入立磨机磨,立磨机产品给入一次分级旋流器组进行分级,一次分级‑0.074mm以下的产品给入两段淘洗磁选机进行选别作业,一次分级‑0.074mm以上的产品返回立磨机;二段淘洗磁选机选别作业的精矿为品位为67.00%的最终精矿,预选湿式磁选尾矿、两段淘洗磁选机尾矿合并为最终尾矿。本发明的优点是:缩短了工艺流程,降低了能耗,降低了成本。

974

974

0

0

本发明涉及一种酸性低铬型钒钛磁铁矿制备高碱度烧结矿的方法,该方法对低铬型钒钛磁铁矿等原料进行混料、焖料、混料、制粒、出料、布料、点火、烧结、破碎和筛分制得的高碱度烧结矿。利用本发明方法制备的高碱度烧结矿,其烧成率高、还原性高,在软熔滴落带有良好的透气性,且熔滴性能较好。

908

908

0

0

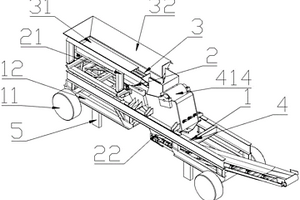

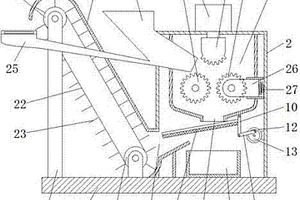

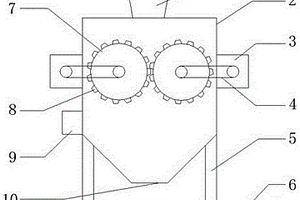

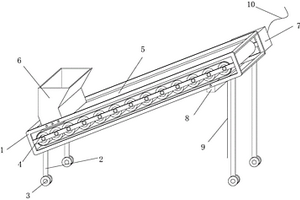

硫铁矿粉的选矿系统,在上料斗下部出口端设有给料车,物料经一级破碎二级破碎机破碎后经中转站输送到料仓内,料仓的下端出口下面设有给料器与球磨机的进料口连接,经球磨机研磨后的物料依次经一级磁选机、二级磁选机、锻磨机、三级磁选机、四级磁选机、五级磁选机、六级磁选机磁选后,含磁物料在沉淀池中沉淀即得铁矿粉。铁矿粉选别后的尾矿槽与硫粉沉淀池连通,利用于硫粉比重大的特点,沉淀后得到硫粉,再将硫粉输送到浮选装置内浮选,浮选后再次通过沉淀池沉淀即得精品硫粉;通过本实用新型筛选的铁矿粉的收率达到99%以上,铁的品位达68%以上,硫粉品位可达45%以上,具有成本低、利润高、避免资源浪费的优点。

1095

1095

0

0

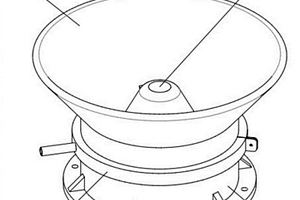

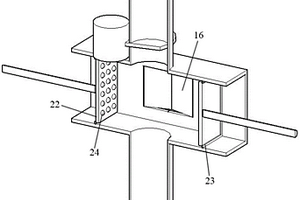

本实用新型涉及一种矿浆分矿箱,包括箱体、给矿管和出矿管,其特征在于所述的给矿管设置在箱体的上部,并插入箱体内,所述的出矿管为设置在箱体底部的两个以上的出矿管,在出矿管上开有多条竖向均矿口。本实用新型的优点是:由于本实用新型的出矿管矿上设置了多条竖向均矿口,可保证在给矿量较小的情况下,各个出矿管可获得较均匀的分矿量;另外由于出矿管上部高于箱体底部设置,有效地保证了箱体内矿浆高度大于或等于出矿管的高度时,矿浆的流量等于出矿管的最大流量,可达到稳定给矿和均匀分矿的目的,提高筛分效率。

1163

1163

0

0

本发明涉及一种阶段磨矿‑塔磨‑磁振机选别贫磁铁矿工艺,包括阶段磨矿,其特征在于:所述的阶段磨矿采用一段闭路磨矿分级系统、一段磁选和二段闭路磨矿分级系统,二段磨矿作业采用塔磨,粒度达到‑200目含量95%以上的二次分级溢流经一段脱水槽、二段磁选机选别后,二段磁选机精矿给入一段磁振机选别,一段磁振机精矿给入二段磁振机精选,二段磁振机精矿为最终精矿,品位为67.3%‑67.8%。本发明与现有技术相比,减少了两段细筛作业和再磨作业,没有中矿返回,达到节能降耗、降本增效的目的。

909

909

0

0

本实用新型属于选矿作业中选别、筛分设备技术领域,尤其是涉及一种分矿箱均匀分矿远程量化控制系统,其特征在于在每个分矿箱的上部均设有远程控制装置,此远程控制装置分别与每个分矿箱内控制分矿装置的连接丝杆相连接,在每个分矿箱的排矿口和选别分选设备之间均设有矿量检测分矿箱,此矿量检测分矿箱通过矿浆管Ⅰ与每个分矿箱的排矿口相连接,矿量检测分矿箱通过矿浆管Ⅱ与每个分矿箱的选别分选设备相连接。本实用新型能够实现分矿箱分矿量的远程量化控制,提高各并联选别分选设备的单机选分效率,实现对单体选别分选设备给矿量的精准控制,另外还可预判各选别、分级设备的工作性能,发现问题及时检修处理。

1018

1018

0

0

本发明涉及一种酸性高铬型钒钛磁铁矿制备高碱度烧结矿的方法,该方法对高铬型钒钛磁铁矿等原料进行混料、焖料、混料、制粒、出料、布料、点火、烧结、破碎和筛分制得的高碱度烧结矿。利用本发明方法制备的高碱度烧结矿,其烧成率高、还原性高,在软熔滴落带有良好的透气性,且熔滴性能较好。

1154

1154

0

0

本发明涉及一种处理高碳酸铁贫磁赤混合铁矿石的选矿工艺,即“阶段磨矿‑磁选‑磁化焙烧‑浮选”选矿工艺,该工艺包括:将原矿给入一段闭路磨矿,获得一段闭路磨矿溢流产品,其特征在于:还包括一段弱磁强磁粗粒抛尾作业、二段闭路磨矿作业、二段弱磁强磁磁性分离作业、强磁性矿选别流程和弱磁性矿选别流程;二段弱磁强磁磁性分离作业处理二段闭路磨矿作业溢流产品;强磁性矿选别流程处理二段弱磁机精矿产品;弱磁性矿选别流程处理二段强磁机精矿产品。其优点是:1)磁化焙烧碳酸铁矿石颗粒,成本降低,有效回收碳酸铁;2)提前磁筛拿磁铁矿精矿;3)阶段强磁抛尾,能抛则抛,节能降耗;4)精矿品位、回收率提高,铁矿资源利用率提高。

969

969

0

0

本发明涉及一种高铬型钒钛磁铁矿精粉配加普通磁铁矿精粉的烧结方法,将普通磁铁矿精粉、高铬型钒钛磁铁矿精粉、熔剂、高炉除尘灰、瓦斯灰和返矿按比例称取,并使混合料碱度达到R=1.8~2.3,并添加燃料混合得混合料;将混合料加水后制粒;之后布料、点火、烧结、冷却、破碎、筛分后成品烧结矿。本发明方法能使烧结矿质量和产量得到明显提高,不仅充分回收了高铬型磁铁矿中的铁元素,也能回收其中的钛、钒、铬等元素,降低烧结矿成本,达到高铬型钒钛磁铁矿物尽其用的目的。

912

912

0

0

本发明涉及一种处理含硫铁矿石的干式磁选‑生物选矿工艺,其特征在于,包括下述步骤:1)将原矿品位为45%~55%,的含硫铁矿石给入二段一闭路破碎筛分作业,获得粒度≤12mm的破碎产品;2)将破碎产品给入干式闭路磨矿分级作业,获得粒度<0.1mm的风力分级合格产品;3)将合格产品给入干式磁选机,获得磁选铁精矿和磁选尾矿,4)最后对磁选铁精矿采用氧化亚铁硫杆菌生物选矿技术降硫,作业环境pH值4.0‑6.0,作用时间6‑15天,获得铁品位为63%~66%、硫品位为0.1%~0.5%的最终铁精矿。本发明的优点是:1)干式磨矿分级磁选节水;2)生物选矿技术脱硫,低成本、低能耗、简化工艺流程、设备简单。

925

925

0

0

本发明属于选矿技术领域,提供了一种钒钛磁铁矿三产品选矿工艺,包括三段破碎工序、第一段棒磨与螺旋分级机闭路、磁选子工艺、脱硅反浮选、细筛、铁钒选矿子工艺、脱硫粗浮选、脱硫扫浮选、脱硫精浮选、两段摇床和钛浮选;其中磁选子工艺包括第一段弱磁选、第二段球磨与旋流器闭路、第二段弱磁选和精磁选。本发明可从钒钛磁铁矿中得到铁、钒和钛三种品质较好精矿,发明以磨矿分解矿物,以磁选子工艺、脱硅反浮选和铁钒选矿子工艺处理得到高品质铁精矿,同时回收钒精矿;对磁选尾矿进行脱硫选钛得到含硫量较低的钛精矿,实现对自然矿产资源的充分利用。

800

800

0

0

本发明属于选矿技术领域,提供了一种磷灰石钒钛磁铁矿降杂选矿工艺,包括三段破碎工序、第一段棒磨与螺旋分级机闭路、磁选子工艺、脱硅反浮选、脱磷反浮选、细筛、铁钒选矿子工艺和钛选矿子工艺;其中磁选子工艺包括第一段弱磁选、第二段球磨与旋流器闭路、第二段弱磁选和精磁选。本发明通过脱磷反浮选降低了矿物中的磷含量,提高了铁精矿的品质;通过铁钒选矿子工艺回收钒与铁,通过钛选矿子工艺回收了矿物中的钛。该工艺可从磷灰石‑钒钛磁铁得到品质较好的铁精矿、钒精矿和钛精矿,充分利用自然矿产资源,提高选矿经济效益。

1071

1071

0

0

本发明涉及一种混合矿高压辊磨湿式预选,强磁‑焙烧‑磁选工艺,包括将矿原矿经粗破、中破后,经过高压辊磨和筛分后的产品给入一段弱磁湿式预选和一段强磁湿式预选;一段弱磁湿式预选精矿和一段强磁湿式预选精矿合并给入一次分级系统,一次分级溢流产品给入一段弱磁机,一段弱磁精矿给入二次分级系统,二次分级的溢流给入一段脱水槽、二段磁选机和一段磁振选矿机进行选别,一段弱磁尾矿给入一段强磁机选别,一段强磁精矿给入塔磨后,在经过二段强磁选机选别,二段强磁精矿给入悬浮焙烧作业,焙烧后的产品再经过二段磁振选矿机选别,获得焙烧磁选精矿。焙烧磁选精矿与一段磁振机精矿合并为品位为66%‑67%的最终精矿。不仅提高了品位,而且还简化了流程。

857

857

0

0

本发明属于选矿技术领域,提供了一种磷灰石磁铁矿选矿工艺,包括三段破碎工序、第一段棒磨与螺旋分级机闭路、磁选子工艺、脱硅反浮选、脱磷反浮选和细筛;其中磁选子工艺包括第一段弱磁选、第二段球磨与旋流器闭路、第二段弱磁选和精磁选。本发明通过磨矿进一步分解矿物,以磁选子工艺、脱硅反浮选和脱磷反浮选进行铁精矿的选矿处理,用脱磷反浮选降低矿物中的磷含量,提高了铁精矿的品质,应用该工艺流程可从磷灰石磁铁矿中得到品质较好的铁精矿。

1011

1011

0

0

本实用新型涉及一种铁矿地下选矿厂的破碎系统,其特征在于主要由粗破碎车间、中破碎车间、筛分车间、细破碎车间和检修系统构成,粗破碎车间、中破碎车间、筛分车间和细破碎车间按照作业的先后顺序沿采矿厂运输巷道的竖直方向从上到下阶梯状布置。本实用新型能耗低,不占地表用地,环保,能为后续磨选系统提供合格原料。

965

965

0

0

一种综合回收岩浆岩型磷矿中磷、铁和钛矿物的方法,于按以下步骤进行:(1)将岩浆岩型磷矿石的原矿进行粗碎;(2)进行细碎后筛分;(3)将细碎矿给入一段球磨机进行粗磨;(4)将一段溢流产品进行一粗三精两扫的正浮选;正浮选精矿作为磷精矿;(5)将浮选尾矿二段细磨,水力旋流器分离出二段溢流产品;(6)将二段溢流产品进行两段弱磁选;(7)将两段弱磁选获得的全部弱磁选尾矿给入搅拌磨进行超细磨;(8)将三次溢流产品进行行两段强磁选。本发明中浮选工序不需要NaCO3调整剂;依据矿石中不同矿物的解离粒度不同,进行阶段磨矿、分步解离、及时分选,从而避免矿物过磨、泥化,解决实际生产中回收率低、生产成本高、产量小、需要脱水、脱泥等问题。

756

756

0

0

本发明涉及一种新型铁矿球团粘结剂的生产方法,其特征在于: 以氯醇法环氧丙烷皂化排放渣为主要原料,经筛分、搅拌、干燥,至 水分8%-25%,输入主辅料预混反应器;经过干燥处理后的氯醇法环 氧丙烷皂化排放渣与碱性增氧剂氧化钙CaO 15%-35%和氧化镁MgO 4%-5%、增强剂硼砂Na2B4O5(OH)4·8H2O 0.7-1.2%、稳定剂活性氧化 钼MO 0.3-0.7%充分混合搅拌,去除皂化排放渣中的有害游离物质, 细磨制成粒度分布为80-300目的粉体新型铁矿球团粘结剂。本发明 生产成本低,化工固体排放物得到再生资源化利用,整个工艺过程中 没有二次废水、废渣产生,是新一代铁矿球团粘结剂的环境友好生产 技术。

1112

1112

0

0

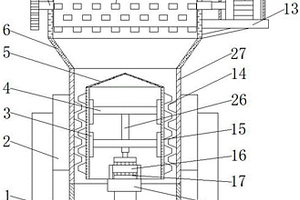

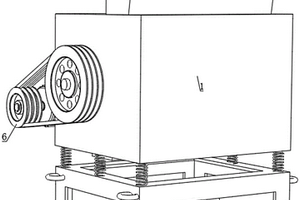

本实用新型涉及一种小型生物炭处理菱镁矿选矿水流水线,包括生物炭制备系统和选矿水循环处理系统;生物炭制备系统包括槽式给料机、破碎机、生物炭原料仓、带式输送机一、炭化炉反应器、球磨机、带式输送机二、泵池一、振动筛、板框压滤机一、生物炭堆料场、带式输送机三;选矿水循环处理系统包括缓冲池、生物炭料仓、一级搅拌桶、二级搅拌桶、泵池二、无动力净水池、清水池、板框压滤机二。本实用新型制备用于处理菱镁矿浮选选矿水的生物炭,具有高效、价廉、易回收优点。选矿水循环处理系统对选矿水进行多次循环处理,达到净化,减少污染的目的。

1273

1273

0

0

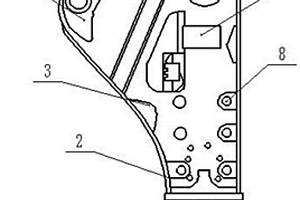

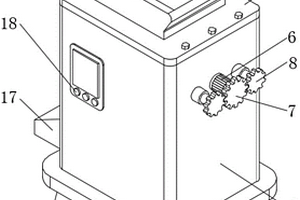

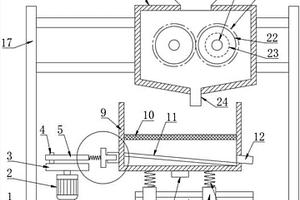

本发明提供一种矿山用矿石破碎装置,包括机身,控制开关,进料口,挡板,限位弹簧,阻拦筛网,液压缸,导轨,压板,卡块,震动电机,破碎框,破碎头,破碎片,底部筛网,破碎电机,转动轴,转动板;机身的右侧安装有控制开关,机身的顶部中端固定安装有进料口,进料口内壁的左右两端均通过转轴转动连接有挡板,挡板的内侧均固定安装有限位弹簧,机身的中部固定安装有阻拦筛网,机身内壁的左右两端均固定安装有液压缸,液压缸的上下两端均固定安装有导轨,液压缸的外侧均嵌套设置有压板。本发明工作更加稳定,矿石在进入装置内部之后不容易造成装置内部堵塞,并可对矿石进行多次破碎,破碎效率更高,增强了破碎装置的实用性。

828

828

0

0

本实用新涉及尾矿综合开发技术领域,特别是涉及一种用于尾矿提取建筑用砂的选矿设备,其特征在于由与尾矿溜槽相连接的设有搅拌装置的调浆槽,与此调浆槽相连接的矿浆泵,通过管路与此矿浆泵相连接的旋流器,与此旋流器的溢流口相连接的溢流管路,设置在此旋流器出料口下方的脱水筛组成,所述的脱水筛通过管路与所述的调浆槽相连接。本实用新型减少了进入尾矿库的尾矿量,延长了尾矿库的服务年限,实现了选矿厂的节能降耗,降低了选矿成本。用尾矿砂作为建筑用砂,可大量减少河砂的消耗量,避免新的土地和环境的破坏;可以降低建筑工程造价,实现尾矿的综合开发利用,变废为宝。

1044

1044

0

0

利用铁矿石尾矿制备SiC复相材料的方法,第一 步工艺步骤包括:破碎、球磨、过筛、磁选、配料、混合、模 压成型、高温烧成、烧去残碳:将该粉末置于马弗炉内在600~ 700℃空气中恒温4~6小时进行热处理,以去除残余的游离碳。 第二步进行SiC复相材料的制备。将SiC粉末与添加剂 Al2O3和 Y2O3混合,模压成型后进行高温烧结。本发明的产品生产成本 低,具有各种优良的性能:体积密度为2.02~ 3.43g/cm3,常温抗折强度为32~ 42MPa,维氏硬度为6.2~13.4GPa,常温抗压强度为247~ 314MPa;具有较好的抗空气氧化性能。

741

741

0

0

本发明属于选矿技术领域,特别是一种镜铁矿粉矿选别工艺,其特征在于包括磨矿分级系统和磁选选别系统,入磨原矿品位33%,粒度为0-15mm,具体步骤是:镜铁矿粉矿先经过两段连续闭路磨矿直接磨到镜铁矿与脉石单体解离;每段磨矿均采用球磨-旋流器-细筛闭路,两段闭路磨矿中的分级粒度为0.074mm,品位为33%,产率为100%的产品给入中磁选机、粗选立环强磁机、精选立环强磁机、粗选平环强磁机、精选立环强磁机和两段扫选平环强磁机进行磁选,最终铁精矿的品位可提高到50-52%,回收率可提高到70%-72%,大大的增加了选矿厂的经济效益,降低了铁资源的损失。

1129

1129

0

0

本发明涉及一种磁铁矿半自磨预选‑‑阶段磨矿‑‑塔磨磁选工艺,包括粗破碎作业,包括粗破碎作业,其特征在于粗破碎作业产品顺序给入下述作业:预选磁选作业,一段闭路磨矿分级作业,一段磁选作业,二段闭路磨矿分级作业和连续三段磁选作业,所述的连续三段磁选作业为二段磁选作业、二段磁选作业和四段磁选作业,精选磁选作业精矿为最终精矿,预选磁选作业尾矿、一段磁选作业尾矿、二段磁选作业尾矿和三段磁选作业尾矿合并为综合尾矿。本发明的优点是:1)采用闭路半自磨预选作业,取消了两段一闭路破碎筛分作业;2)采用旋流器与塔磨机组成的二段闭路磨矿作业,取消了细筛再磨作业和5段磁选作业;3)简化工艺流程,降低选矿成本。

1075

1075

0

0

本发明涉及一种支撑剂。所述支撑剂制备原料包括:硼矿尾矿、硅石和软质粘土。所述支撑剂的制备方法为:先将硼矿尾矿、硅石分别进行轻烧处理,再分别经球磨机粉磨;将软质粘土进行干燥处理,再经球磨机粉磨;然后按配比称取原料混合均匀得预混料;将预混料造粒、筛分;然后送入回转窑中,烧成,保温;烧成陶粒筛分即得所述支撑剂。本发明的支撑剂具有耐高温、耐高压、耐腐蚀、高强度、高导流能力、低破碎率等特点,其制备方法能耗小,产能大。

1080

1080

0

0

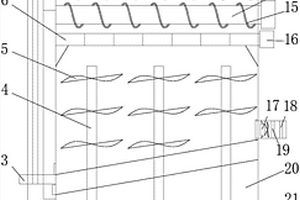

本实用新型公开了一种用于矿石加工生产的矿石粉碎机,粉碎箱包括初级粉碎箱和二级粉碎箱,初级粉碎箱包括内外两个腔室,分别为粉碎室和微波控制室,微波控制室内部设有微波发生器,粉碎室侧壁上设有微波发射孔,粉碎室底部设有漏斗,漏斗内转动设有螺旋粉碎桨,螺旋粉碎桨与漏斗相配,漏斗底部开口与二级粉碎箱相互连通,二级粉碎箱内转动设有粉碎辊,粉碎辊下方设有筛网。本实用新型与现有技术相比的优点在于:通过微波对矿石进行加热使矿石内部产生微裂,方便粉碎,微波加热速度快,方便控制;螺旋粉碎桨与漏斗配合对微波照射后的矿石进行初步粉碎,再经过粉碎辊二次粉碎,粉碎效果好颗粒小,设有筛网方便对矿石颗粒进行初步筛选。

913

913

0

0

本发明属于选矿工艺技术领域,特别是一种赤铁矿阶段磨矿、磁选-浮选工艺,原矿给入一段闭路磨矿,一段分级溢流给入一段中磁和一段强磁,一段中磁和一段强磁的混合精矿给入二段闭路磨矿作业,二段分级溢流给入二段中磁和二段强磁作业抛尾,二段中磁精矿经永磁、磁场筛选机、磁选柱选出磁选精矿,永磁尾矿、磁场筛选机尾矿、磁选柱尾矿和二段强磁精矿混合后经浓缩后给入浮选。磁选精矿和浮选精矿为最终精矿。本发明的有益效果是:充分发挥了低成本的磁选优势,通过磁选的方法选出品位65%以上合格的精矿,减少入浮矿量,既保证了65%以上高品位的最终精矿,也降低了选矿成本;流程简单,技术指标稳定,便于控制。

中冶有色为您提供最新的辽宁有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日