全部

124

124

0

0

安徽迈磁雄业科技有限公司研发的数字实时成像金属无损检测设备,是一款基于X射线数字成像(DR)与人工智能图像分析技术的智能化检测系统,专为工业金属构件内部缺陷的高精度可视化检测设计,可实时生成高分辨率X射线影像,精准识别裂纹、气孔、夹杂、焊缝缺陷等结构异常。

120

120

0

0

上海世成仪器科技有限公司推出的精确金属焊缝无损检测仪SCNDT-350,是一款基于相控阵超声(PAUT)与衍射时差法(TOFD)双模态技术的智能化检测设备,专为工业金属焊缝内部缺陷的高精度识别与定量分析设计,可精准检测裂纹、未熔合、气孔、夹渣等缺陷,符合NB/T 47013、ISO 17635等国际标准。

125

125

0

0

山西戴德测控技术股份有限公司晋中分公司研发的矿用钢绳芯输送带无损检测设备,是一款基于电磁感应与图像识别技术的智能化在线监测系统,专为煤矿、金属矿及港口等场景的钢绳芯输送带安全检测设计,可实时识别钢绳芯锈蚀、断丝、接头抽动及疲劳损伤等缺陷,提前预警断带风险,保障输送系统安全运行。该设备符合《煤矿用带式输送机安全规范》(GB 22340)等行业标准,已在国内数百家矿山企业成功应用。

119

119

0

0

中旺机械装备(山东)有限公司研发的矿用锚杆(索)无损检测仪CMSW6(A),是一款专为煤矿井下支护结构、巷道围岩及设备安全检测设计的便携式智能设备,集成超声波、电磁波及应力波多模态检测技术,可快速识别锚杆锚固质量、混凝土强度、围岩松动圈范围及金属构件腐蚀程度,广泛应用于煤矿巷道支护验收、采空区稳定性评估、井下设备缺陷筛查及矿井灾害隐患排查等领域,符合《煤矿安全规程》及《锚杆喷射混凝土支护技术规范》(GB 50086)等标准要求。

122

122

0

0

中旺机械装备(山东)有限公司研发的矿用锚杆锚索无损检测仪CMT7.4,是一款专为矿山支护工程质量检测设计的便携式智能设备,基于弹性波反射法与信号处理技术,可快速、精准识别锚杆/锚索的锚固长度、密实度及缺陷位置,广泛应用于煤矿、金属矿、隧道工程及边坡支护等领域的锚固质量验收与安全评估,符合《煤矿锚杆支护技术规范》(GB/T 35056)等行业标准。

115

115

0

0

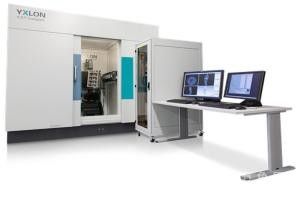

泰琛测试技术(上海)有限公司推出的工业CT无损检测设备,是一款基于X射线断层扫描成像技术的高精度三维检测系统,专为复杂工业零部件的内部缺陷分析、尺寸测量及结构验证设计,广泛应用于航空航天、汽车制造、电子半导体、医疗器械及新能源电池等领域,可精准识别气孔、裂纹、夹杂、装配缺陷及几何尺寸偏差,符合ASTM E1441、VDI/VDE 2630等国际标准。

118

118

0

0

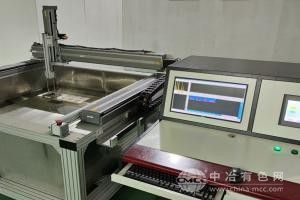

沈阳佰仕超声设备有限公司研发的铸铜管超声波自动探伤仪,是一款专为铜及铜合金管材内部缺陷检测设计的高精度自动化设备,广泛应用于制冷铜管、电力电缆屏蔽管、海洋工程用铜合金管及精密仪器铜管等领域的生产质量管控,可高效识别裂纹、气孔、夹杂、壁厚不均等缺陷,符合GB/T 5248、ASTM B858等国内外标准要求。

121

121

0

0

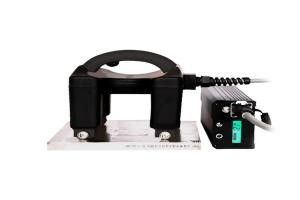

济宁探伤仪器设备有限公司推出的GTMT-AC118便携充电式旋转磁场探伤仪,是一款集交流磁化、旋转磁场生成与智能检测于一体的便携式无损检测设备,专为铁磁性材料表面及近表面缺陷的快速筛查设计,广泛应用于石油管道、铁路交通、机械制造、船舶工程及电力设备等领域,可高效识别裂纹、疲劳损伤、焊接缺陷等隐患,满足JB/T 4730、ISO 9934等国内外标准要求。

119

119

0

0

苏州创影精密仪器有限公司推出的UNI-225CT X-RAY无损检测设备,是一款基于工业CT(计算机断层扫描)技术的高精度三维成像系统,专为复杂工业产品的内部结构分析与缺陷检测设计,广泛应用于电子制造、汽车工业、航空航天、新材料研发及医疗器械等领域,可穿透金属、复合材料及陶瓷等材质,实现微米级缺陷定位与三维可视化分析,符合ASTM E1441、VDI/VDE 2630等国际标准。

118

118

0

0

苏州小数岛精密技术有限公司推出的X-ray无损检测设备,是一款基于高能X射线成像技术的智能检测系统,专为工业产品内部缺陷与结构分析设计,广泛应用于电子制造、汽车零部件、半导体封装、新能源电池及医疗器械等领域,可穿透金属、塑料、陶瓷等材料,精准识别裂纹、空洞、焊接缺陷及异物混入等问题,满足IPC-A-610、GB/T 23901等国际标准要求。

122

122

0

0

盐城捷特拉克无损检测设备有限公司推出的CYD-5000多功能交直流磁粉探伤机,是一款集交流(AC)、直流(DC)及半波整流(HWDC)磁化模式于一体的智能化探伤设备,适用于铁磁性材料表面及近表面裂纹、折叠、夹渣等缺陷的快速检测,广泛应用于机械制造、压力容器、轨道交通、航空航天及石油化工等领域,满足JB/T 8290、ASTM E1444等国内外标准要求。

119

119

0

0

济南方圆试验仪器有限公司推出的数字金属超声波探伤仪,是一款基于脉冲反射法原理的高精度无损检测设备,专为金属材料内部缺陷检测设计,广泛应用于航空航天、石油化工、压力容器、轨道交通及机械制造等领域,可精准识别裂纹、气孔、夹渣、未焊透等缺陷,满足GB/T 11345、ASTM E164等国内外标准要求。

247

247

0

0

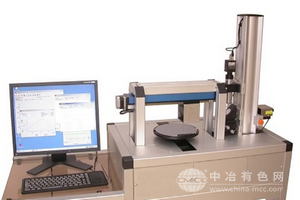

非接触式全自动曲率及薄膜应力测试仪是一种高精度的测量设备,用于全自动二维或三维测量弯曲、弧度、坡度和表面曲率,并计算硅片和玻璃基板的薄膜应力。它采用平板扫描技术,通过测量垂直入射激光束的反射角变化来精确计算表面形状,适用于硅片、镜子、X射线镜、金属表面或抛光聚合物等多种反射表面的平整度、波纹度和平均半径测量。

119

119

0

0

河北雅格隆贸易有限公司推出的K6-C镀锌镀镍层厚度检测仪,是一款专为金属表面涂层厚度无损测量设计的便携式智能设备,广泛应用于汽车制造、五金加工、家电生产及建筑建材等领域,可精准检测镀锌、镀镍、镀铬等单层或多层金属涂层的厚度,满足ISO、ASTM等国际标准检测要求。

359

359

0

0

球磨测厚仪是一种用于快速测量硬涂层(镀层)厚度的仪器,适用于PVD、CVD、磁控溅射、离子镀、蒸发、阳极氧化、电镀和化学涂层等多种涂层类型。其控制单元配备可编程微处理器,可调节速度、时间、球型和X、Y直径,支持自动厚度校准。显微镜放大倍数为100倍,配备LED光源和0.02mm刻度的目镜。球磨速度可控,范围为200-1000转/分钟,球型直径有10-30mm可选,工作时间范围为1-30分钟。测量精度受表面粗糙度、涂层对比度和显微镜性能影响,测试范围内精度为5%,镀层厚度低于1微米时精度为10%。

352

352

0

0

涂层附着力检测仪是一种用于检测PVD和CVD涂层(镀层)粘附效果的高效设备。它通过快速简易的压痕测试,直观评估涂层的附着力,尤其适用于半导体制造中的薄膜检测。设备采用宝石探针,使用寿命长,性价比高,是划痕仪的10倍。其控制单元配备可编程微处理器,可实现载荷、时间和探针-显微镜距离的校准,载荷范围为147-1471N(15-150Kg)。显微镜放大倍数为100倍,配备LED光源,目镜最小刻度为0.02mm,样品台最大尺寸为45mm,还配备3.6英寸显示器,便于观察和记录测试结果。

351

351

0

0

Q-One型纳米级离子注入系统是一种先进的半导体制造设备,专为量子器件和先进材料工程设计。它能够以纳米级精度实现单离子的精确定位和注入,具备20纳米的聚焦离子束和1纳米的光学编码器压电驱动级,确保极高的离子放置精度。Q-One支持多种元素的注入,包括液态金属离子源和双等离子体源,可实现氧和氮的掺杂。其高分辨率电子柱提供4nm的详细成像,用于现场验证和过程控制。该系统不仅速度快、可扩展性强,还能在短时间内生成数百万个精确定位的原子阵列,广泛应用于单离子注入、量子器件制造、纳米材料工程、光子系统和存储设备等领域。

227

227

0

0

无支架导轨模块的轮廓仪是专为高精度磨损速率测量而设计的半导体测试设备。它通过精确测量涂层或基底材料的磨耗情况,为选择最佳材料提供可靠数据。与传统带支架的轮廓仪相比,无支架导轨模块能够避免因摩擦表面测量不准确而导致的误差(传统设备测量结果可能高达实际值的3倍),从而确保测试结果的高精度和可靠性。该设备具备高分辨率(Z方向7.55nm),能够在磨损不充分时继续在同一轨道测试,无需移动样品,显著提升了测试效率和准确性,是半导体材料磨损测试的理想选择。

118

118

0

0

华矿重工有限公司推出的CMSW矿用本安型锚索(杆)无损检测仪,是一款专为矿山巷道支护结构安全评估设计的便携式智能检测设备,适用于煤矿、金属矿及隧道工程中锚索、锚杆的锚固质量检测,可精准识别锚固段脱粘、断裂、锈蚀及预紧力损失等隐患,为矿井支护稳定性提供科学依据。

351

351

0

0

真空摩擦学系统是一种用于研究超高真空或大气环境下两个表面之间摩擦性质的设备。它适用于1到10N的负载范围,能够测量0.001到2的摩擦系数,并具备负载的闭环控制功能。系统配备2轴操纵器(带加热)用于摩擦球夹具,以及1轴操纵器(带加热和冷却)用于平面样品夹具。其压力范围从10⁻⁹ mbar到1bar,可在氧气、氢气、水蒸气和简单碳氢化合物等气氛中使用。该系统采用模块化设计,可连接多种沉积模块(如MBE、PLD、溅射)和分析模块(如XPS、UPS、ARPES、IR等),并拥有专利号FR 15 55388,专利名称为“用于测量摩擦力的高精度装置”。

120

120

0

0

江苏神磁航材科技有限公司推出的SCPT-1000荧光渗透探伤设备,是一款专为金属表面微裂纹、气孔及冷隔等缺陷检测设计的高精度无损检测系统。

238

238

0

0

检查装置配备有红外光源和准直器光学器件,该准直器光学器件用具有均匀强度的光束照射晶片。红外感应摄像头通过USB接口在您的计算机上显示被检查基板的图像。相机的视野和放大倍数可以手动调整。

中冶有色为您提供最新的有色金属分析检测设备优质商品信息,包括品牌,厂家,图片、规格型号、用途、原理、技术参数、性能指标等。

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日