全部

922

922

0

0

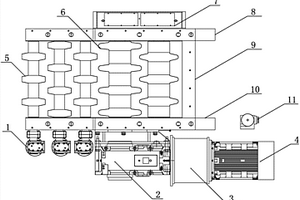

本发明属于冶金领域,特别涉及到一种含碳化钛炉渣除铁的方法。本发明要解决的是目前含碳化钛炉渣中铁含量过高会影响后续四氯化钛生产工序的技术问题。本发明方法为:使用立磨工艺粉碎含碳化钛矿渣,立磨粉碎过程中控制返料量为给料量的5%~45%,将所得返料进行磁选除铁,磁选除铁后的返料送入进料系统继续粉碎,粉碎得到的细粉经立磨机出料口送至收集系统,得到合格碳化钛炉渣。该方法具有工艺简单、成本低、除铁效率高等优点,该方法能够有效的分离含碳化钛矿渣中的碳化钛和铁,满足后续工序对含碳化钛矿渣粉料中铁含量的要求。

1131

1131

0

0

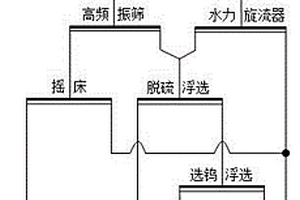

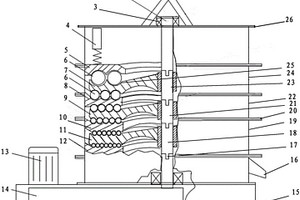

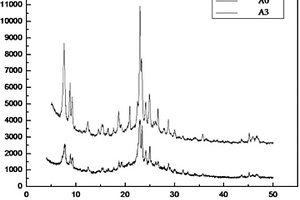

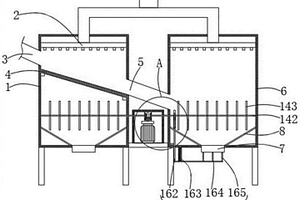

一种钛渣深加工方法,利用电炉钛渣的高温热量,在出渣前将含钛电炉渣升温后进行保温,然后放入电炉渣黑钛石保温长晶装置中自然冷却,通过保温缓冷,使电炉渣中的黑钛石等矿物晶粒长大,为通过破碎、磨矿解离、浮选获得高品质的黑钛石型高钛原料打造了物质基础。本发明只利用电炉钛渣物理热,同时后期采用物理分选方法获得高钛渣,既适合作为硫酸法钛白粉的原料,也适合作为氯化法钛白粉的原料。该方法既能有效地将电炉渣黑钛石的平均粒度由10μm左右长大到80~90μm,又能提高电炉冶炼渣矿物结晶分异程度,优化电炉渣矿物相的物质组成,使电炉冶炼渣具有良好的可分选性,生产出的钛精矿TiO2品位72~80%,产品附加值高能耗低,经济效益好。

714

714

0

0

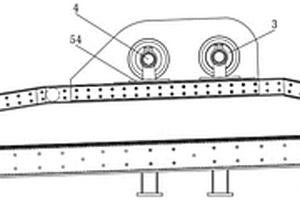

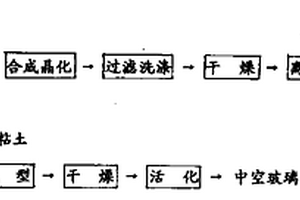

本发明涉及膨润土粘结剂及其制备方法,属于膨润土加工领域。本发明所解决的技术问题是提供了一种钠化改性效果更好的膨润土粘结剂及其制备方法。本发明制备膨润土粘结剂的方法为:以膨润土矿为原料,加入膨润土矿重量2~5%的钠化剂,膨润土矿重量0.35~1.2%的促进剂,混匀并进行钠化改性,干燥,粉碎,即得膨润土粘结剂;其中,所述的促进剂为草酸铵、聚丙烯酸钠、六次甲基四胺、三聚氰胺中至少一种。本发明方法所需设备简单,便于维护,生产效率高,节能效果显著,利于连续化生产。本发明膨润土粘结剂具有较高的吸水率,是一种高粘接性的膨润土粘结剂,铁矿球团冶金行业中配用后使铁精矿间的结合力大大增加,利于铁精矿的成球率提高。

1177

1177

0

0

本发明提供一种含硬质碳化物的陶瓷颗粒,可以减少对优质高品位铝土矿资源的使用,增强陶瓷颗粒产品的强度和抗破碎能力。含硬质碳化物的陶瓷颗粒,其组成成分的重量百分比含量为:高硅低铝铝土矿:50~85%、煤渣:0~30%、磷渣:0~4.5%、含钒钛化合物:0~8%、烧结助剂:0.5~2.5%和湖精:0.1~1.2%。含硬质碳化物的陶瓷颗粒的制造方法,该方法包括如下步骤:a)将组成成分分别磨成粉末;b)按比例配料,搅拌,混合均匀;c)造粒成球;d)在回转窑中进行高温烧结。本发明的颗粒物相中含10~25%的硬质碳化物,比普通支撑剂产品的耐酸溶解性提高3%以上,颗粒破碎率降低1.5%以上。

1087

1087

0

0

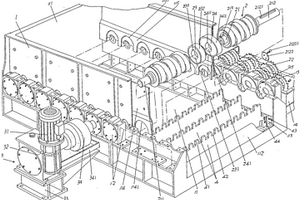

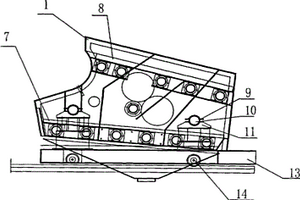

本发明公开一种三角型耐磨衬板及磨机内筒体,耐磨衬板,包括安装面和提升面,所述耐磨衬板由安装面、第一拼接面、第一破碎面、第一提升面、提升顶面、第二提升面、第二破碎面、第二拼接面顺次过渡连接围合构成的衬板实体,所述第一提升面与所述第二提升面之间的几何空间夹角为30°~80°;所述第一破碎面为平面或曲面,所述第二破碎面为平面或曲面。20~90块前述耐磨衬板拼接构成正三角形型和倒三角型磨机内筒体。本发明通过三角型耐磨衬板提升矿石,倒三角破碎区负责破碎矿石,通过优化衬板的结构来改变现有衬板存在强度高耐磨不耐冲击的弊端。磨机内筒体,通过三角型耐磨衬板和倒三角破碎区相互配合使用,增加耐磨衬板的使用寿命,同时又整体提高了矿石的破碎效率。

844

844

0

0

本发明公开了一种可从低铁含量的高炉干渣中回收高品位铁的方法,属于固体废弃物资源综合利用技术领域。该方法包括如下步骤:a、将高炉干渣破碎成干渣碎石;b、将干渣碎石送入湿式球磨机球磨至0~5mm,然后磁选得到初级矿;c、将初级矿送入Φ1500×3000的湿式球磨机磨10~20分钟,然后送入1200~1400奥斯特的磁选机磁选;得到的物料再球磨、磁选;球磨和磁选的料浆浓度为物料质量︰水的质量=1︰1.1~1.3;d、筛分,1mm以上的为产品铁粒;1mm以下摇床重选得到产品铁粉。本发明将干渣中金属铁含量从3%左右提高到90%以上,尾渣中残铁含量降至1%以下,工艺流程简单、投资少,适于在本领域推广应用。

902

902

0

0

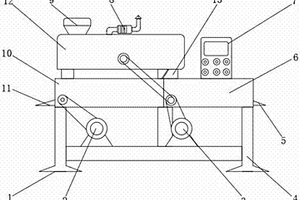

本发明涉及制备还原铁粉的方法,属于冶金领域。本发明所解决的技术问题是提供了一种利用炼铁废渣经破碎、磁选、筛分后得到的尾渣为原料制备还原铁粉的方法。本发明制备还原铁粉的方法,包括将炼铁废渣经过破碎、磁选、筛分得到残铁和尾渣步骤,其中,本发明方法包括如下步骤:a、尾渣经过粉碎至颗粒直径≤25mm,然后经过磁选得到块铁和粉铁;b、粉铁再次进行粉碎至颗粒直径≤0.4mm,然后于0.02mm~0.4mm细度要求下进行重力选矿得到MFe≥70%的高品位粉铁;c、高品位粉铁再次进行粉碎至颗粒直径≤0.074mm,然后经过重力选矿得到颗粒直径≤0.02mm的重选铁粉;d、重选铁粉进行干燥,然后过40目的筛,筛下物即为还原铁粉。

857

857

0

0

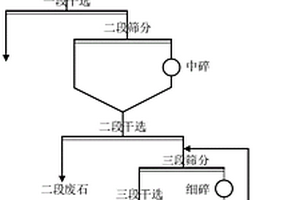

本发明涉及一种磁选‑电选联合的选钛方法,属于选矿技术领域。本发明解决的技术问题是提供一种钛铁矿的选钛方法,将磁选与电选联合,所得钛精矿的品位较高。该方法包括如下步骤:a、破碎:将钛铁矿破碎至20~50mm占75~85%,得到破碎产品;b、磁选抛尾:所得破碎产品在280~320kA/m磁场强度下磁选,得到废石和精矿一;c、磨矿:精矿一研磨,得到粒径为0.1~2mm的精矿二;d、电选:精矿二送至电选机进行电选得到钛精矿。本发明方法,将磁选与电选工艺联合,大大提高了选矿的效率,工艺流程简单,稳定可靠,适用性强,用水量小,非常适合干旱地区选矿,而且大大提高了选矿的效率,使得钛资源价值得到最大化。

1213

1213

0

0

本发明公开了一种回收锌窑渣中碳、铜、银的新方法,包括:将锌窑渣破碎后进行湿式磨矿,得到浮选原料;将所述浮选原料制成预先浮碳矿浆后,在浮选机中进行预先浮碳,得到碳精矿和酸洗原料;将所述酸洗原料进行酸洗处理,得到铜银浮选原矿浆;将所述铜银浮选原矿浆放在浮选机中进行铜银混合浮选,得到铜银混合精矿和尾矿。本发明采用碎磨、酸洗及浮选工艺,从锌窑渣中综合回收得到碳精矿和铜银混合精矿,通过磨矿解离、酸洗处理和浮选相结合的方式,实现了目的矿物元素有效解离、改变矿物表面活性、降低药剂消耗、简化工艺流程的目的。

805

805

0

0

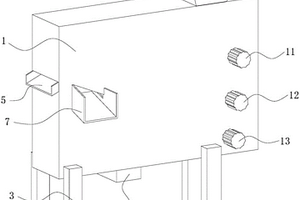

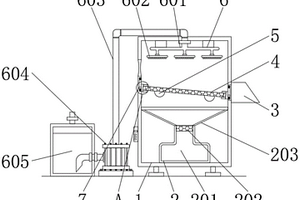

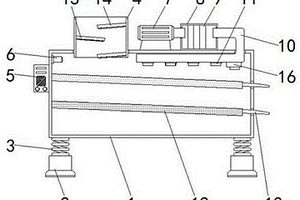

本发明公开了一种筛选回收装置,包括进料口,用于输入矿石;破碎装置,用于破碎从进料口输入的矿石;筛选循环破碎装置,其可对破碎装置破碎后的矿石进行筛选,以区分第一矿石和第二矿石,第一矿石尺寸大于第二矿石,并将筛选后的第一矿石传输至进料口或破碎装置再次进行破碎;出料口,用于输出筛选后的第二矿石。本发明筛选循环破碎装置的设计,实现了一台机械,可多次破碎;过滤网设计,可最大吸附固体颗粒,不造成环境污染;一个机械配件,同时实现了筛选矿石、循环破碎矿石的功能,大大提高了经济实用性,同时将不合格矿石再次进行破碎,而不需要人工干预,实现机械自动化。

787

787

0

0

本发明公开了一种高铬型钒钛磁铁矿金属化球团熔分方法,包括以下步骤:A、将金属化球团破碎,与还原剂混合均匀,得混合料;B、将步骤A所得混合料与有机粘接剂和水混合后润磨,经造球和干燥,得球团a;C、将步骤B所得球团a放入高纯石墨坩埚内,再将高纯石墨坩埚放入真空电磁感应加热定向凝固炉内;D、将真空电磁感应加热定向凝固炉在在真空状态下加热至1650~1850℃进行终还原,终还原过程持续5~20min后,终还原结束;E、进行定向凝固熔分,得到熔分铸锭a;F、将熔分铸锭a的金属相和渣相切割分离,下部为富集V、Cr和Fe的金属相,上部为富集Ti的渣相。本发明促进金属富集,强化相分离过程,有利于各有价金属元素高效分离和回收。

876

876

0

0

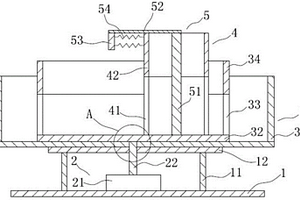

本实用新型公开了一种矿渣混凝土制作用轮碾机,包括机体基座,所述机体基座的上端左部和上端右部均固定安装有一个第一固定板,且右侧第一固定板的上端中部设置有密封防护装置,两个所述第一固定板的相对面上部共同固定安装有放置圆板,所述放置圆板的上端中部开设有放置槽,所述放置槽的槽壁设置有碾盘转动装置,所述碾盘转动装置的内腔底部设置有碾砣装置。本实用新型所述的一种矿渣混凝土制作用轮碾机,通过第二伸缩杆带动碾砣往下运动时接触到物料的表面,通过电机带动转轴转动,从而带动第二伸缩动力机和第二伸缩杆转动,进而带动碾砣围绕第二伸缩杆发生转动,然后对碾盘内部的物料进行碾碎处理,操作过程简单,提高了加工效率。

1158

1158

0

0

本发明公开的是固废处理及资源化利用技术领域的一种用提钛尾渣生产矿渣微粉的方法,主要是先制备液相激活剂,然后用激活剂对提钛尾渣进行液相激活,随后再对激活后的提钛尾渣进行脱水、破碎、煅烧处理,最后将得到的尾渣进行磨后制得矿渣微粉。本发明的有益效果是:本发明首先对提钛尾渣进行液相激活,在较低的焙烧温度下即可获得很好的脱氯脱碳效果,同时可很好地保持提钛尾渣的潜在水化活性,然后对提钛尾渣进行低温焙烧、粉磨后可以制备S95级矿渣微粉工程使用或出售。本发明脱氯效率高、处理成本低、处理量大、流程短、环保性好、节能效果好,同时产品具有一定的附加值且市场容量大,是规模化消纳提钛尾渣的一条非常好的路径。

823

823

0

0

本发明提供了一种从高铬钒钛磁铁矿中提取Cr2O3、V2O5的方法,该方法包括以下步骤:1)将高铬钒钛磁铁矿通过高炉或电炉冶炼获得0.28~0.50%V、0.5~2.5%Cr的铬钒铁水;2)将铬钒铁水吹炼获得V2O5≥6%、Cr2O3≥15%的钒铬渣和半钢;3)将钒铬渣采用破碎、焙烧、浸出、净化分离出V2O5,然后,在分离液中加入铵盐,调整溶液的pH值为2~10,制取Cr2O3。本发明在不影响钢铁生产工艺以及生产组织的同时,将铁水中70%~75%的有价金属进一步回收利用,保障铬、钒有效提取及分离。

778

778

0

0

本发明涉及冶金分离技术领域,具体涉及一种铬钒钛磁铁矿的焙烧方法以及分离方法,其将含有铬钒钛磁铁矿、碳酸盐、还原剂以及粘结剂的生球团在中性气氛或微氧化性气氛下进行第一次焙烧,其中,碳酸盐包括碳酸钠或碳酸钙中的至少一种,实现了同时对铁的还原以及钒的氧化,然后将第一次焙烧后的金属化球团破碎后进行第一次水浸分离。将第一次水浸分离后得到的固体剩余物进行磁选分离;将磁选分离后的非磁性物料与强碱混合并进行第二次焙烧后,再进行第二次水浸分离。采用上述分离方法,实现了对铁、钒、铬、钛的有效分离,并且工艺流程简单,成本较低,控制难度低。

1150

1150

0

0

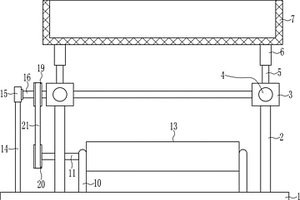

本实用新型公开了一种原矿球磨装置,包括筒体,筒体的进料端配置有进料器,筒体的出料端配置有出料口,筒体的近出料端的外部还固定连接有大齿圈,大齿圈与传动组件传动连接,传动部件包括电机、减速机和小齿轮,减速机通过联轴器与电机传动连接,减速机通过转轴与小齿轮连接,小齿轮与大齿圈传动连接,筒体的出料端配置有花板,筒体内粉碎后的物料经花板过滤后传输到出料口出料,筒体的内部还设置有耐磨衬板,耐磨衬板上凹设有截面为圆弧的凹槽,筒体的外壁上还包覆有吸音海绵。球磨机的外部上包覆有吸音海绵,减少噪声污染,球磨机筒体内部的耐磨衬板上凹设有截面为圆弧的凹槽,有助于球磨机筒体带动研磨球上升,利于加速物料粉碎。

878

878

0

0

本发明公开了一种从钒钛磁铁矿中分离铁、钒、钛的方法。该方法首先,将钒钛磁铁矿粉碎后加入添加剂和/或还原剂、粘接剂,制成球团或压块;然后,将球团或压块在进行还原焙烧、水淬、球磨并浸出;固液分离后,浸钒液和浸渣,浸渣继续磁选分离得到铁精粉和富钛尾矿;浸钒液可继续调浆沉钒、固液分离得到钠盐和钒酸铵。本发明工艺简单、能耗低、金属回收率高;并且本发明在分离过程中合理利用资源,有效利用分离得到的钠盐和氨气,整个分离过程的资源利用率较高。

1135

1135

0

0

本发明公开了一种适用于高钛重矿渣混凝土的配合比设计方法以及用该方法设计配比得到的混凝土,属于混凝土领域。该方法主要考虑了高钛重矿渣砂石骨料与天然骨料差异较大的特殊情况,基于砂粒填充碎石空隙、水泥浆体填充砂粒空隙的设计方法,能够实现混凝土各物料最大紧密堆积,有利于提高混凝土强度,同时也有利于通过调整水泥浆体的流动性来调整整个混凝土拌合物的流动性,有利于控制混凝土的流动性。因此,本发明能够使高钛重矿渣混凝土具有良好流动性基础上还具有较好的强度。

959

959

0

0

本发明公开了一种粉煤灰全高钛重矿渣泵送混凝土,该混凝土按标准JGJ55设计配合比,以高钛重矿渣砂、渣石为混凝土粗细集料,再掺入粉煤灰、水泥、外加剂和水混合配制而成,粉煤灰用量视水泥用量而定,为水泥用量的10~40%,计算高钛重矿渣砂和高钛重矿渣碎石用量的砂率为35~45%,外加剂可选用萘系、氨基磺酸盐系及丙羧酸等多种具有减水作用的外加剂,该混凝土强度高,实现了高炉渣的再利用。

970

970

0

0

本发明公开了具有漂洗功能的矿石清除装置,包括漂洗体,漂洗体上方设有支撑座,支撑座的下端面连接有液压泵,液压泵内设有伸缩轴,伸缩轴的一端连接有支撑板,支撑板下端面的两侧连接有支撑柱,支撑柱的下端面连接有漂洗筒,漂洗筒的上设有若干个漂洗孔,漂洗孔贯穿漂洗筒的内壁与外壁,支撑板的下端面还连接有电机,电机内设有传动轴,传动轴的一端连接有漂洗轴,漂洗轴的轴线与漂洗筒的轴线共线,漂洗轴的一端连接有若干组漂洗叶片,漂洗叶片位于漂洗筒内部,漂洗体的一侧下方连通有出水管,漂洗体的一侧还连接有控制器,液压泵、电机均与控制器电性连接,解决了难以除去矿石表面附着的碎屑、泥沙的问题。

1149

1149

0

0

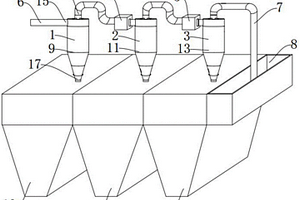

本发明公开了一种去除矿浆表面漂浮物的浓密机,涉及矿物加工技术领域,包括浓密机体,浓密机体内设置有环形阻隔板,环形阻隔板靠近浓密机体的内壁设置,浓密机体顶部的内壁开设有呈环形的溢流槽,溢流槽内设置有溢流管,环形阻隔板顶部的高度大于溢流槽的高度,环形阻隔板用于阻止浓密机体内的漂浮物从溢流槽流出,浓密机体顶部的走桥上间隔设置有多个高压水管,高压水管朝向浓密机体的中心设置,高压水管靠近浓密机体一端的高度高于另一端的高度。环形阻隔板将漂浮物阻隔在浓密机的中间区域,通过高压水枪将由泡沫形成的漂浮物破碎,使泡沫内的固体物质沉淀,以高效消除漂浮物,避免漂浮物进入循环水中,保证循环水质不受到影响。

1051

1051

0

0

本发明属精细化工领域,具体涉及一种制备纳米锐钛矿型二氧化钛的方法。本发明所要解决的技术问题是提供一种制备纳米锐钛矿型二氧化钛的方法,包括以下步骤:a、一次中和:将碱溶液加入四氯化钛水溶液中控制体系pH为6.5~7.5;b、胶溶:加入硫酸盐,然后加热至沸腾并保温;c、二次中和:加入碱溶液调节体系pH为6.5~8.5,固液分离;d、后处理:固体经洗涤、干燥、破碎、汽粉即可。本发明方法具有原料简单易得、成本低的优点,且本发明方法操作简单、流程短,所得二氧化钛质量好。

781

781

0

0

本发明提供了一种钒钛磁铁精矿的利用方法,将钒钛磁铁精矿、碳质还原剂和粘结剂混合均匀,得到混合料;将混合料造块,干燥,得到球团;将球团在氮气气氛下,在1300~1400℃还原氮化2~3h,得到还原氮化物料;将还原氮化物料破碎后磁选,得到粗铁粉和氮化钛渣。粗铁粉可以用作炼钢原料,氮化钛渣可以用作低温氯化制取TiCl4的原料。该工艺流程简单,钒钛磁铁精矿的利用率提高,为钒钛矿的综合利用提出了一种新的途径。铁的收率为90%~95%;钛的收率为50%~60%;粗铁粉中全铁的质量含量为80.17%,金属铁的质量含量为77.33%;氮化钛渣中全铁的质量含量为20.74%,金属铁的质量含量为15.50%。

892

892

0

0

本发明公开了一种可用于铺设在广场或人行道用的彩色高钛重矿渣透水路面砖及其生产方法。该路面砖由面层和底层两部分组成,面层的配料按重量计为高钛重矿渣砂70~80%、彩色水泥20~30%;底层的配料按重量计为高钛重矿渣砂40~50%、高钛重矿渣碎石40~50%、水泥8~12%。该路面砖的制备方法:a、将面层的配料加水搅拌后送入面料布料机;b、将底层的配料同样加水送入底料布料机;c、分别送入模具压模,然后养护得到本发明路面砖。本发明路面砖透水性好、抗压强度高,并且原料成本较低,也避免了高炉渣对环境的污染。

949

949

0

0

本发明属于废弃物利用技术领域,具体涉及一种用粉煤灰和钒钛磁铁矿制备絮凝剂的方法。针对现有采用粉煤灰制备絮凝剂的方法流程长、成本高,絮凝效果差的问题,本发明提供了一种用粉煤灰和钒钛磁铁矿制备絮凝剂的方法,步骤如下:a、将钒钛磁铁矿粉碎,备用;b、取钒钛磁铁矿,溶于NaOH溶液中,反应60~90min,取上层清液A;c、取粉煤灰,加入体积比为1~3︰1的HCl和H2SO4,再加入NaCl,在25~35℃下恒温磁力搅拌0.5~2.5h,得酸处理的粉煤灰混合物,取上层清液B;d、将A液和B液按体积比1~5︰1混匀,再在80~150℃下蒸发结晶,得到聚硅酸盐絮凝剂。本发明制备了一种聚硅酸盐絮凝剂,综合了铝系和铁系絮凝剂的优点,絮凝效果好;制备流程简单,成本低。

1214

1214

0

0

本发明属于化工冶金领域,具体涉及一种攀枝花钛精矿制备低钙镁钛渣的方法。本发明解决技术问题的技术方案包括以下步骤:a、将攀枝花钛精矿球磨、在700~850℃氧化后,酸浸,过滤,洗涤,干燥,得预处理矿;b、将预处理矿与过量还原剂混匀后造球,将球团在1000~1300℃下还原,制备出金属化球团;c、将金属化球团进行冶炼,冶炼结束后出渣,冷却后破碎,即得低钙镁钛渣。本发明方法能够将TiO2品位从46%左右提高到85%以上,且钛渣钙镁含量低,粒度适中,能够用作氯化沸腾法制备钛白粉的原料。

中冶有色为您提供最新的四川攀枝花有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日