全部

1168

1168

0

0

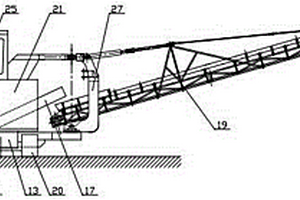

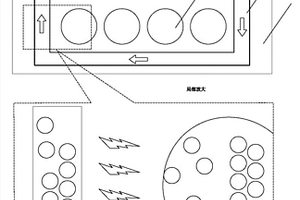

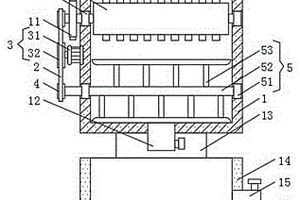

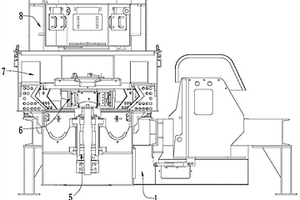

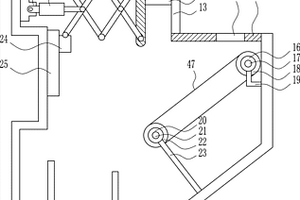

一种细粒嵌布磁性铁矿石的磁选系统,该系统包括矿物解离装置、粗磨机、第一分级装置、磁预选装置、细磨机、第二分级装置以及梯级磁选装置。本实用新型采用在块粒级别和粗粒级别完成抛尾、提前分离强磁矿物的工艺,提高了磨矿和分选效率,提高矿物选择性解离度,解决了极细粒嵌布铁矿石在磨选过程效率低下和无效能耗的问题。同时,本实用新型采用高压辊磨预处理,在矿石内部形成大量破裂纹和矿物解离纹,有利于提高磨选过程中铁矿石的分离效率,并降低后续磨矿工艺的能耗。

1162

1162

0

0

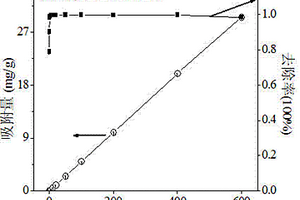

一种调控高铁闪锌矿溶解的方法,包括以下步骤:将高铁闪锌矿进行磨矿,得到高铁闪锌矿粉;将嗜酸氧化亚铁硫杆菌在培养基中进行驯化培养,得到驯化后的嗜酸氧化亚铁硫杆菌;将所述驯化后的嗜酸氧化亚铁硫杆菌接入含有铜离子的培养基中,再加入所述高铁闪锌矿粉,进行反应溶解,通过生物体系溶解得到含锌溶液;将所述高铁闪锌矿粉加入到无菌的含有铜离子的培养基中,进行反应溶解,通过化学体系溶解得到含锌溶液。本发明方法操作简单、成本低、清洁高效,具有较好的大规模应用前景。

1010

1010

0

0

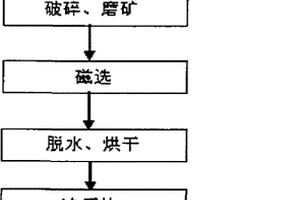

一种三水铝石型铝土矿重选分离的方法,包括以下步骤:(1)将三水铝石型铝土矿破碎后,进行干法或湿法磨矿,得矿粉或矿浆;(2)将步骤(1)所得矿粉或矿浆进行干法或湿法重选,分别得铝精矿和含铝铁矿。本发明方法所得低铁、高铝硅比铝精矿中,氧化铝品位>42%,氧化铝回收率>74%,A/S>12,氧化铁的质量含量<18%,可作为氧化铝生产原料;与此同时,所得含铝铁矿中,氧化铁的质量含量>51%,氧化铁回收率>50%,可用作钢铁生产原料;本发明方法工艺简单,成本低,无药剂添加,赤泥产生量小,经济环保,资源利用率高,适宜于工业化生产。

739

739

0

0

本发明公开了一种从低品位金矿中浮选回收金的方法,属于矿物加工技术领域,包括以下步骤:(1)磨矿过程中加入煤油,将低品位金矿研磨至预定细度;(2)加入活性炭进行搅拌;(3)粗选作业:向步骤(2)所得矿浆中加入抑制剂、捕收剂和起泡剂,充气浮选,泡沫产品为精矿,槽内产品为粗选尾矿;(4)扫选作业:加入捕收剂、起泡剂,对粗选尾矿进行扫选,得到中矿;本发明采用煤油+活性炭+抑制剂+组合捕收剂(巯基苯骈噻唑和黄药类MA‑3)+起泡剂的技术方案,药剂之间发挥了协同增效作用,解决了现有低品位金矿中金难以有效回收的难题,该工艺操作简单,药剂用量少,成本较低,满足工业生产要求。

1127

1127

0

0

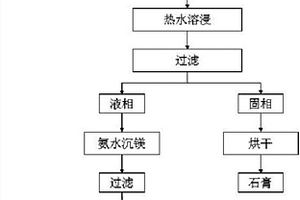

本发明公开了一种在碱性体系中提取镍钼矿冶炼烟尘中硒的方法,包括以下步骤:先对镍钼矿冶炼烟尘进行预处理;将预处理后的镍钼矿冶炼烟尘进行氧化浸出,氧化浸出是在碱性浸出体系中进行;在碱性条件下,以甲醛或联胺中的至少一种作为还原剂,将氧化浸出后得到的含亚硒酸根的浸出液进行硒的还原反应,使浸出液中的亚硒酸根离子与其它离子高度分离,得到高纯度的硒粉。本发明的工艺流程短、操作简单、能耗低、金属回收率高、生产成本低、且能实现低碳环保的冶金目的。

869

869

0

0

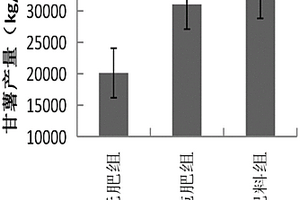

本发明涉及一种矿物质营养平衡土壤调理剂及其制备方法,属于肥料制备技术领域。本发明所述矿物质营养平衡土壤调理剂的制备用原料包括以下质量份的组分:磷矿石37~42份、白云石5~7份、硅石18~22份、石灰石7~10份、氮素10~13份和氯化钾或硫酸钾8~11份。本发明所述调理剂具有改良土壤、增强植物抗逆性、促进土壤有益微生物活性的功能,既可培肥土壤,又能够降低土壤有效镉含量,同时能促进作物增产、增加作物叶绿素含量,提升作物抗逆性和抗病性、有效降低农产品中镉含量、改善作物品质和色泽,对提升我国水稻品质及粮食安全生产具有重要意义。

849

849

0

0

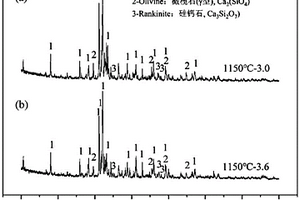

一种由高铝铁矿石直接制备金属铁粉的方法。本发明将铁矿石破碎、磨矿后与添加剂混匀造球,干球团进行煤基直接还原,还原产物经破碎、磨矿后,采用弱磁选分选,可获得总铁品位大于90%、铁回收率大于90%、Al2O3含量1.0%左右和SiO2含量小于1%的金属铁粉,此金属铁粉可作为电炉炼钢的原料。本发明适用于含铝较高、采用物理方法难以分选的铁矿石的铝铁分离;采用本发明,可实现由高铝铁矿石直接制备满足电炉炼钢要求的金属铁粉,工艺流程短,生产成本低,环境污染小,具有广泛的应用前景。

1132

1132

0

0

本发明为一种低品位锰矿高压结晶法制备电池级高纯硫酸锰的方法,包括下列步骤:将低品位软锰矿和硫铁矿磨成粉粒;配制硫酸锰溶液与软锰矿粉粒混合得到初步矿浆;将初步矿浆、浓硫酸和硫铁矿粉粒按比例混合、加热、搅拌、浸锰;再加入中和剂调pH值,再加入硫化钡和福美钠除杂,得到纯硫酸锰溶液;将纯硫酸锰溶液加热加压搅拌,并排出上清液得到含硫酸锰晶体溶液;将含硫酸锰晶体溶液在常温下进行静置沉淀,然后过滤得到高浓度硫酸锰溶液;将高浓度硫酸锰溶液放入高压釜中,高温高压下进行析晶,析晶结束后排出上清液,得到含硫酸锰晶体的晶浆;将所述晶浆进行分离,得到高纯硫酸锰晶体;将晶体干燥粉碎,得到电池级高纯硫酸锰。

1057

1057

0

0

本发明提供一种处理低品位混合铜矿的浮选-酸浸联合工艺。浮选工艺流程包含三步,首先选用新型高效捕收剂MA作为硫化铜矿捕收剂,直接浮选硫化铜矿,再分别通过硫化浮选和直接浮选回收氧化铜矿,分别选用新型高效捕收剂MA作为硫化浮选捕收剂,油酸钠作为氧化铜矿直接浮选捕收剂,浮选混合精矿集中进行酸浸处理,过滤之后收集滤液。该方法通过选冶结合,提高铜回收率,降低生产成本,同时该方法简单、易行。

1093

1093

0

0

本发明提供了一种粘土型金矿回收金的方法,包括如下步骤:将原矿破碎并湿磨,制得浓度为35wt%‑38wt%的矿浆;向所得矿浆中依次间隔加入调整剂、矿泥分散剂、复合粘土矿物抑制剂、活化剂、捕捉剂和起泡剂,高浓度调浆后将矿浆稀释至浓度为25wt%‑30wt%进行粗选,得到粗选精矿和粗选尾矿;复合粘土矿物抑制剂为硫酸纤维素酯、木质素和柠檬酸的按比例混合得到的混合物;将所得粗选精矿进行两次闭路精选,得到金精矿。本发明在矿泥分散剂和复合粘土矿物抑制剂的共同作用下,结合全粒级粗选‑中矿合并再磨再选浮选工艺,从根本上解决了大量矿泥对选矿过程的影响,提高了金精矿的品位和回收率。

本发明涉及钠离子电池材料制备领域,具体涉及一种通过冶金思路制备高质量钠离子电池正极材料的方法。本发明所述的一种含钒矿料制备钠离子电池氟磷酸氧钒钠正极材料的方法,含钒矿料与钠化剂经钠化焙烧,随后碱浸,得富集有VO3‑的浸出液;向浸出液中添加磷源,预反应后再经热处理,得到磷酸氧钒;将氟源、钠源、磷酸氧钒混合得混合物,随后在保护性气氛、650~900℃下烧结,即得钠离子电池氟磷酸氧钒钠正极材料。本发明创新地利用所述的钠化焙烧‑碱浸工艺获得钒,并配合所述的预反应转型工艺,从而实现含钒矿料的处理并产出高电学性能的正极材料。

767

767

0

0

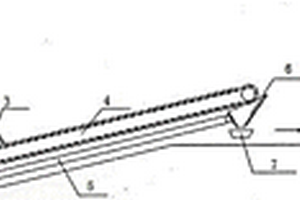

一种石墨矿的浮选脱硫除铁系统,该系统包括磨矿装置、分级装置、加药调浆装置、粗选装置、精选装置、扫选装置以及浓缩过滤装置。石墨矿进入系统后依次经过粗磨、分级、加药调浆、浮选粗选、多段调浆配合浮选精选工艺,最后经过浓缩过滤获得石墨精矿。本实用新型提供的一种石墨矿的浮选脱硫除铁系统采用多级浮选精选,结合扫选精矿返回重选的工艺,能够大幅降低石墨精矿中的硫铁含量,且该工艺石墨精矿回收率高,流程简单,适用于多种隐晶质石墨矿石。

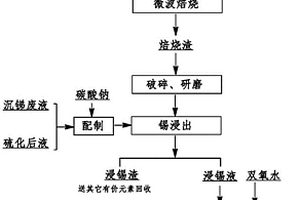

本发明公开了一种锡石精矿还原焙烧制备金属锡过程中使用的复合添加剂及制备金属锡的方法,该复合添加剂由氢氧化钙、碳酸钙、碳酸钠按一定比例组成;锡石精矿还原焙烧制备金属锡的方法是:将复合添加剂和氧化焙烧-酸浸预处理过的锡石精矿碾磨后,混合均匀,造块,再进行还原焙烧,焙烧产物经冷却后,依次经磨浸、重选分离后得到金属锡渣;本发明的复合添加剂廉价、环保,添加在锡石精矿还原焙烧过程中能有效降低锡石精矿还原焙烧温度,抑制挥发性氧化锡的生成,同时高效脱硅,有效实现了硅和锡分离;本发明方法特别适用于处理难以用选矿方法分离、SiO2与SnO2紧密共生的锡石精矿。

1030

1030

0

0

本发明公开了一种掺杂钙钛矿型镧锰氧化物防冰材料,所述掺杂钙钛矿型镧锰氧化物防冰材料的分子式为(La1‑x‑y‑zCaxSryBaz)MnO3,其中,x不超过0.33,y在0.01‑0.33之间,z在0.01‑0.39之间,且x+y+z在0.3‑0.4之间,所述掺杂钙钛矿型镧锰氧化物防冰材料的晶体结构为菱面型钙钛矿结构。本发明还提供一种掺杂钙钛矿型镧锰氧化物防冰材料的制备方法及应用。本发明创新性地提出了利用顺磁性‑铁磁性转变、绝缘态‑金属态转变、交流条件下的磁滞损耗和涡流损耗等三种方式的共同作用的掺杂钙钛矿型镧锰氧化物防冰材料,该防冰材料具有居里温度接近零度(0±10℃)、高发热量的优点。

1112

1112

0

0

一种钨矿物原料的冶金系统,生料配制时,含钙物质的加入量至少为按使钨矿物原料中的钨生成Ca3WO6和/或Ca2FeWO6和/或Ca2MnWO6理论量的1.0倍,配入的矿化剂为氟化物,优选地为氟化钙,氟化钙的加入量为干钨矿物原料量的0.5-7质量%;焙烧窑的生料焙烧温度不低于500℃;焙烧时间为0.5-8.0h;浸出装置具有浸出剂入口、浸出浆液出口、反馈气体回收口、结晶浆液分离洗涤液回收口、渣相洗涤液回收口、晶种入口;浸出浆液的固液分离装置,其具有浸出渣反馈口、洗液反馈出口、蒸发结晶冷凝水的接收口、晶种反馈口;结晶装置具有反馈至浸出装置的气体反馈口;结晶浆液的液固分离装置具有结晶母液返回至浸出装置的出口。本发明实现了废水零排放,达到了绿色冶金的技术水平。

1147

1147

0

0

本发明公开了一种硫化-氧化混合铜矿浮选方法,包括磨矿和铜浮选步骤:磨矿过程中加入戊基黄原酸甲酸乙酯20-50G/T原矿,同时加入PH调整剂使矿浆PH保持9.5-10.5;包括一次快选、一次粗选、一次扫选和三次精选;快选过程中加入壬基羟肟酸20-30G/T原矿,加入起泡剂20-30G/T原矿;粗选过程中加入戊基黄原酸甲酸乙酯10-30G/T原矿、壬基羟肟酸10-20G/T原矿,加入起泡剂10-20G/T原矿;扫选过程中加入壬基羟肟酸10-20G/T原矿;保持浮选矿浆PH为9.5-10.5,回收铜矿物。相对传统的硫化铜矿和氧化铜矿的浮选方法,本发明提高了浮选效率,减少了浮选设备与能耗,铜回收率提高10%以上。

787

787

0

0

一种低品位高磷鲕状赤铁矿提铁降磷生产工艺,包括以下步骤:(1)将低品位高磷鲕状赤铁矿磨矿至-300目质量比≥90wt%的细度;(2)采用磁选方法进行初步富集提铁,得铁矿粗精矿;?(3)将磁选得到的铁矿粗精矿进行酸浸除磷,酸浸时间1-2小时,过滤,滤液返回重复利用1~3次后进入中和处理步骤,滤渣进入步骤(4);(4)将经步骤(3)酸浸后的铁精矿进行碱浸脱硅,碱浸时间为2~4小时,过滤,滤液返回重复利用1~3次后进入中和处理步骤,滤渣即为铁精矿产品;(5)将步骤(3)得到的滤液与步骤(4)得到的滤液按照化学计量比进行酸碱中和反应,得到中性废液。本发明流程短,能耗低,操作简单,成本低,在过程中产生的酸碱废液中和,对环境污染小。

901

901

0

0

本发明公开了一种微细粒级方铅矿的组合铅抑制剂及其应用,其活性组分包括有聚马来酸、水玻璃和羧乙基纤维素,三者加入的质量比为(1~6):(2~5):(0.25~2)。本发明将由有机抑制剂聚马来酸和羧乙基纤维素和无机抑制剂水玻璃按一定质量比组合,可以通过药剂间的协同作用,不仅药剂用量较单独使用时降低,抑制性能也显著增强。该组合抑制剂能高效地选择性抑制粗中粒级方铅矿,对微细粒方铅矿也有较好的抑制效果,但基本不影响黄铜矿的浮选,达到了选择性分离的目的。本发明的组合抑制剂是由水溶性的小分子羧酸、高分子有机物CEC与常规抑制剂组合使用,药剂配制简单,工业上易实施,同时HPMA还是优良的水处理剂,能络合选矿废水中的重金属离子,大大降低废水回用的难度。

1018

1018

0

0

一种改性锰渣-矿粉复合胶凝材料,原料包括18-38wt%复合掺合料、50-62wt%矿渣粉、0-30%熟料;所述的复合掺合料包括78-82wt%改性电解锰渣、0-18wt%Ca(OH)2和0-22%熟料;所述的改性锰渣是通过以下方式得到的:干燥预处理电解锰渣至含水率<10%,将经干燥预处理的锰渣粉磨至比表面积>13m2/g,比表面积按氮吸附BET法测定,然后将粉磨后的锰渣以40-60℃/h升温至350-450℃保温后随炉冷却得到。本发明是一种可大掺量地利用工业固体废物(主要是锰渣和矿渣)的无熟料或者少熟料绿色胶凝材料,即改性锰渣-矿粉复合胶凝材料。

1015

1015

0

0

本发明公开了一种综合开发低品位红土镍矿的方法。主要工艺包括矿物制备、氯化浸出、浸出液氧化、盐酸再生及水解沉铁、固液分离、硫化沉淀和氯化物回收等步骤,其特征是:将红土镍矿用盐酸与氯化物混合液常压浸出,并尽可能多的浸出矿石中的铁;将浸出液中的亚铁离子氧化成三价铁离子;在常压、140~180℃的条件下同步实现盐酸再生和水解沉铁,通过对再生盐酸的收集促使水解反应的完全进行,得到副产品铁红;经固液分离后对镍钴富集的滤液进行硫化沉淀,并回收氯化物溶液。本发明摒弃了传统工艺中热水解或高温焙烧的方法,降低除铁和盐酸再生的能耗,提高镍、钴的浸出率,同时合理开发利用矿石中的贱金属,增加工艺的附加值。

909

909

0

0

一种低品位鲕状高磷赤铁矿脱磷升铁生产工艺,包括以下步骤:(1)将低品位鲕状高磷赤铁矿磨矿至-200目含量65wt%~85wt%;(2)对于原料为含Fe品位<40wt%的鲕状高磷赤铁矿,采用一次粗选一次扫选浮选工艺进行初步富集,得到浮选精矿,浮选尾矿抛弃;对于含Fe品位≥40wt%的鲕状高磷赤铁矿,此步骤省略;(3)酸浸脱磷升铁,得到铁精矿S1和洗水L1;(4)往酸浸母液中加入过量的硫酸沉淀钙离子,得到固体S2和液体L2,L2返回酸浸池中,作为浮选精矿或矿浆调浆使用,S2可以作为建材原料;(5)将洗水L1,加入碱性物质中和。本发明流程短,能耗低,操作简单,成本低,在过程中产生的母液经过简单处理,可以循环利用,而洗水经中和处理对环境无污染。

915

915

0

0

本发明公开了一种高氧化率铅锌硫化矿浮选方法。本发明将pH值11.3-11.5,浓度为30%的矿浆进行第一次浮选,加入异丁基黄原酸甲酸乙酯10-20g/t原矿、乙硫氮[(C2H5)2NCSSK]20-40g/t原矿,得到铅粗精矿;将第一次浮选后剩余的尾矿采用一次粗选、一次扫选和二次精选的流程回收得到剩余的铅矿物,再与第一次浮选得到的铅粗精矿合并精选一次形成最终铅精矿;浮铅后的尾矿浮选回收获得锌精矿。本发明对氧化率为15-20%的铅锌矿,采用本发明可获得Pb品位为51-52%,回收率80-84%;锌精矿品位Zn为46-50%,回收率84-86%,与常规方法相比,Pb、Zn回收率提高8%以上。

767

767

0

0

本发明公开了一种天然硫化矿物改性材料、制备方法及其应用。本发明以天然硫化矿物和铜盐为原料,经过机械研磨活化、干燥等步骤改性合成了硫化矿复合材料,作为汞吸附剂用于汞的固化脱除。铜盐在硫化矿物的表面发生反应,提供更多的金属位点,在机械力的作用下形成细小的微晶颗粒,晶体结构发生变化,使活性位点更充分的暴露,研磨和干燥过程强化了物料之间的传质,促进了反应的发生。本发明的天然硫化矿改性材料与气相或/和液相中的汞接触,将汞转化为稳定的化合物,实现汞的固化脱除,具有汞吸附容量大和吸附速率快、应用温度范围广的优点,成本低、原料储备丰富、操作简单、脱汞产物环境友好无二次污染,具有良好的工业应用前景。

945

945

0

0

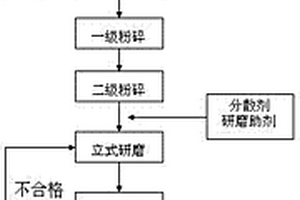

本发明公开了一种超纯铁精矿氢还原制备微纳米铁粉的方法。该方法为将超纯铁精矿依次经过粗磨与超细研磨,得到微纳米级铁精矿浆液;将微纳米级铁精矿浆液通过纳米干燥,得到微纳米超纯铁精矿粉体;将超纯铁精矿粉体进行低温还原焙烧,低温还原焙烧产物经过解聚和表面包覆处理后,干燥,即得微纳米铁粉。该方法成本低,过程简单、绿色环保,特别适合制备粒径在1μm以下的高纯微纳米铁粉,且铁粉具有近球状形貌,粒度均匀可调节,可广泛用于常规粉末冶金领域或磁性材料、催化、净水材料等功能化领域。

968

968

0

0

一种盐酸全闭路循环法从红土镍矿中提取有价金属的方法,属有色冶金;它以加工破碎的红土镍矿矿石为原料,工艺步骤包括氯化浸出、浸出渣回收铁、镍钴提取、母液雾化干燥、焙烧。本发明通过采用盐酸与金属氯化物混合溶液作为浸出剂在适当的加温与压力的条件下对红土镍矿进行浸出采用复合硫化剂沉淀镍钴,镍钴综合回收率高;并实现了水与盐酸在处理红土镍矿时盐酸的闭路循环,无废水排放,对环境友好;还实现了红土镍矿中镍、钴、铁、镁资源的综合利用;对生产过程中余热与残余酸的回收利用,实现资源高效利用与清洁生产。

951

951

0

0

本发明涉及一种铜‑锌混合矿的分步生物浸出工艺,将铜‑锌混合矿原矿石添加到生物浸出体系进行浸出,加入Fe3+控制溶液电位;当铜‑锌混合矿中含锌矿物浸出完毕后,得到含Zn2+的溶液和固体;将所述含Zn2+的溶液通过净化、电积后得到锌;将所述固体添加到黄铜矿生物浸出体系进行浸出,在浸出过程中加入锌浸出渣;所述固体中铜浸出之后,进行固液分离,得到铜离子浸出液和生物浸出渣;采用硫脲提取生物浸出渣中的银,得到银浸出液和浸出渣;将得到的铜离子浸出液和银浸出液分别进行铜和银的提取,最终得到铜和银。该工艺实现铜‑锌混合矿石的高效分步浸出,避免复杂的铜、锌矿物浮选分离流程。

945

945

0

0

本发明提供了一种矿用硬质合金配方,包括:碳化钨87~94重量份;钴铁合金5~12重量份;碳化铬0.1~0.25重量份。与现有技术相比,本发明以碳化钨为骨架,以钴铁合金为粘结剂,使粘结相能够均匀地分散在硬质合金中,消除合金中的缺点,提高了硬质合金的整体硬度、耐磨性和强韧性,同时添加碳化铬作为晶粒抑制剂,其与粘结相润湿性好,抑制了烧结过程中碳化钨的溶解析出及异常长大,保证了碳化钨晶粒的完整,增强了粘结相的强度,在不降低合金整体强韧性的基础上,进一步提高了合金的硬度和耐磨性。

1119

1119

0

0

一种低温碱性熔炼铋精矿提取铋的方法,本发明是600℃~900℃的低温及碱性条件下熔炼硫化铋精矿提取粗铋,然后球磨炉渣和锍以浸出碳酸钠。主要过程包括碱性熔炼、磨浸和碱的再生。本发明采用碱性熔炼的方法大幅度降低了铋的冶炼温度,不需添加铁屑和还原煤,尤其是以价廉的纯碱代替大部分烧碱,降低冶炼成本;直接冶炼粗铋和再生氢氧化钠,使整个流程大为简化,回收率大幅提高,而且消除二氧化硫烟气对环境的污染。本发明对铋冶炼和节能减排具有重要意义。

974

974

0

0

氯循环脱硅铁法处理红土镍矿提取镍钴的方法,将矿石破碎球磨得到矿粉后,加入高浓度的盐酸作氯化剂,进行常压加热搅拌氯化,得到浸出液和硅渣;分离;将浸出液加热浓缩进行脱氯,HCL与水汽同时冷凝回收盐酸,经过滤洗涤后得到脱硅母液加热蒸发,所得汽体经热回收冷凝液成盐酸,同时由于酸脱除造成铁水解沉淀、以及溶液浓缩,过滤洗涤后得到铁渣及脱铁母液分离;向脱铁母液中加入沉淀剂,沉淀得到镍钴的富集物以及沉镍母液分离;沉镍母液经焙烧,母液中金属氯化物水解为氯化氢和金属氧化物,并产生喷烧烟尘灰,氯化氢经水吸收后获得再生盐酸循环使用。

761

761

0

0

一种石煤钒矿废渣回收再利用方法,将石煤钒矿提钒后的废渣与焦炭和淀粉按重量比为50∶8~15∶0.8~1.5混合形成混料,球磨,加入降低混料熔点的氟盐,压实形成蜂窝状块片;将所述的块片与生石灰放入电弧炉中真空冶炼;生石灰的加入量以控制炉渣中的pH在1.5~2.5范围内为准;待电弧炉中的炉料熔融完全,摇晃电弧炉使炉液充分反应后排渣;向排渣后的炉料加入纯度不低于99%三氧化二铬继续反应,通过三氧化二铬的加入使得排渣后的炉料中的C和Si杂质充分氧化;炉料在熔融和反应过程中电弧炉的炉温度控制在1850K~1950K;冷却分层剔渣后得到初品;将所述的初品加入质量纯度不低于99%的碳粉,在真空炉内进行氧化还原反应,以降低初品中的氢、氧含量得到纯品。

中冶有色为您提供最新的湖南长沙有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日