全部

1229

1229

0

0

一种还原氮化结合矿化剂处理含钛高炉渣使TiN 富集长大的方法,本发明包括混料、氮化处理、高温处理三个 步骤,混料,将含钛高炉渣经破碎、球磨、过筛,制备成粒度 为0.125~0.08mm(-120~+160目)的渣料,与煤粉和矿化剂均 匀混合,配煤量为25~35%,矿化剂采用分析纯 K2CO3,加入量为1.5~3%;氮化处理,将混匀后的混合料装 入石墨坩埚中,机械压实后置于电炉中并密封炉膛,再通 N2还原氮化处理, N2流量为800ml/min,以5℃/min 的速度升温至1300℃后恒温5小时;高温处理,氮化处理达到 1300℃并恒温5小时后按如下温度制度进行高温处理: ,本发明可使TiN和TiC晶粒明显长大,粒度可达10~ 30μm,为含钛高炉渣提供了一种有效的处理方法。

1134

1134

0

0

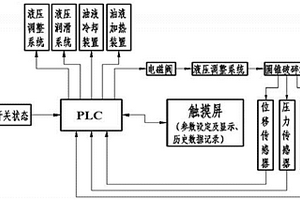

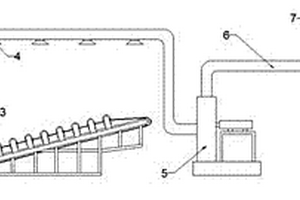

一种煤矿水仓自动清淤装置,潜水排沙泵I和对冲管设置在水仓内,对冲管通过电动阀门与进水管连接,流量计设置在出水管上和进水管上,控制器设置在水箱上,振动筛I和振动筛II并列布置,旋流器前端设置有压力表,旋流器和出水管连接。一种煤矿水仓自动清淤装置的用法,水仓与自动清淤装置联通,无需水仓停产情况下,进行清淤作业,开启潜水排沙泵,当液位达到控制器设定的低位阈值时,潜水排沙泵II关闭,旋流器处理的渣经过振动筛II1处理后排出装置。本发明的优点:取代人工清理水仓淤泥,降低工人劳动强度,提升煤矿水仓淤泥清理效率;清淤过程自动连续,高效快捷,人机界面友好,易操作;整套装置进行防爆处理,煤矿领域应用安全可靠。

1032

1032

0

0

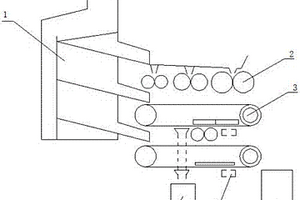

本发明涉及一种一水硬铝石生产氧化铝的原矿浆制备方法。球磨机和高频叠层细筛形成闭路循环,球磨机出料用泵送至高频叠层细筛,筛上物自流返回球磨机,筛下物自流到合格矿浆槽。本发明与现分级流程相比,具有以下优点:可使原矿浆固含从350g/l提高到450~650g/l,延长预脱硅时间,对于新建项目可降低预脱硅设备占地和投资20~40%;可精确控制原矿浆粒度,杜绝异物进入管道,减少管道和阀门磨损;此外本发明分级效率高,返砂比小,可提高球磨机产能。

1227

1227

0

0

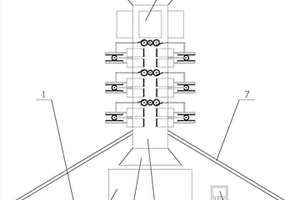

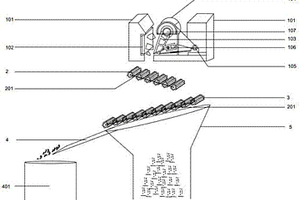

本实用新型涉及一种煤矿井下滚筒碎选机排矸系统。采用的技术方案是:毛煤入筛输送机与齿辊式滚轴筛的入料端相接,齿辊式滚轴筛的出料端与筛上物输送机的入料端相接,齿辊式滚轴筛的下端安装筛下物输送机,筛上物输送机的出料端与滚筒碎选机的入料口相接,滚筒碎选机的下端安装选后块煤输送机,选后块煤输送机与回煤输送机的入料端相接,回煤输送机的出料端与筛下物输送机相接,矸石输送机的入料端与滚筒碎选机上的矸石溜槽相接。本实用新型集筛分、破碎和分选、排矸为一体,可以大幅减少矿井的无效运输量,提高生产效率,降低运营成本和减少或避免对环境造成污染。

935

935

0

0

一种贫赤铁矿高压辊磨预选方法,属于选矿技术领域,按以下步骤进行:(1)将贫赤铁矿粉用高压辊磨机进行超细碎,获得超细赤铁矿粉,超细碎的方式为全闭路粉碎、边料循环粉碎或开路粉碎;(2)将超细赤铁矿粉筛分,过筛的物料进行强磁预选,预选抛尾后的物料进入球磨分级闭路系统。本发明利用耗能低的高压辊磨机作为贫赤铁矿粉碎作业的超细碎,放宽细碎作业的排矿口,提高处理能力;与原有破碎工艺相比,作业率高、矿石单位破碎能耗低,产品粒度细;同时对高压辊磨超细碎产品进行强磁预选抛尾,提高入选品位,降低入磨量,提高选厂产能。

986

986

0

0

本发明属于矿物加工技术领域,特别涉及一种含碳酸盐铁矿石还原提铁方法,操作方法为:将含碳酸盐铁矿石和还原剂煤粉加入到钢坩埚中,将坩埚放入温度为1150~1300℃的炉腔内,加热,迅速取出还原物料水淬冷却;还原物料弱磁选后进行一段磨矿,筛分,筛上为金属铁颗粒;筛下细粒级产品再经弱磁选后进行二段磨矿,磨矿产品再经弱磁选抛除尾矿,得到铁粉;将上述金属铁颗粒和铁粉合并,得到最终产品。本发明方法得到的产品主要成分为金属铁,金属化率达90%以上,铁品位达90%以上,回收率达90%以上,产品中杂质含量降低,为含碳酸盐铁矿的高效开发与利用提供了新的途径。

928

928

0

0

本发明属于炼铁原料技术领域,尤其涉及一种高配比新西兰海砂原矿制备酸性球团的方法。步骤如下:将原料和膨润土分别进行干燥处理,后进行筛分;原料为新西兰海砂原矿与普通铁精矿的混合料,或新西兰海砂原矿与钒钛磁铁矿的混合料,或新西兰海砂原矿与混合矿的混合料;混合矿为普通铁精矿与钒钛磁铁矿的混合矿;其中,新西兰海砂原矿的质量占混合料质量的0‑80%;根据预先设定的配料方案,将经过干燥筛分后的原料和膨润土进行加水湿混、焖料、筛选,获得生球;将生球烘干处理后,进行焙烧得到酸性球团。该方法提高了新西兰海砂原矿作为炼铁原料在钢铁工业中的使用量,且制备得到的酸性球团抗压强度大、还原膨胀性低于20%。

896

896

0

0

一种强化黄铜矿破碎及分选的高压电脉冲预处理方法,采用高压电脉冲装置,方法按以下步骤进行:(1)启动水泵使水连续进入脉动绝缘筒体,并从产品收集器的出水口排出;(2)将黄铜矿矿石经给矿仓传送到脉冲绝缘筒体,堆积在筛网上,顶部与高压电极接触;(3)开启电源,高压电极和高压负极之间发生放电,使黄铜矿矿石破碎;(4)通过偏心轮转动,使脉动锥形体周期性上下运动;使筛网上黄铜矿矿石中小颗粒的部分逐渐向下移动;(5)破碎后的黄铜矿矿石进入产品收集器。本发明的方法可以提高破碎产品的有用矿物含量,提高破碎产品单体解离度,有利于后续处理工序能耗的减少,节约企业成本。

778

778

0

0

本发明涉及一种浮选低品位菱镁矿的方法。采用的技术方案是:将菱镁石贫矿粉碎后磨矿,取200目筛下物,得菱镁石贫矿粉;按液固比1-2:1,取反浮选药剂和菱镁石贫矿粉,于环境温度下,搅拌3-5分钟,充空气,弃去上层的泡沫,留取底层物料;按液固比2-4:1,取正浮选药剂和第2)步骤中得到的底层物料,于环境温度下,搅拌3-5分钟后,充空气浮选,接取上层泡沫物料;将上层物料重复操作一次,再次接取上层物料,烘干。采用本发明的方法,能有效地提高低品位菱镁矿中MgO的含量,降低杂质含量,可充分利用现有的菱镁矿资源,不仅节约能源,而且保护环境。

908

908

0

0

一种强化白钨矿破碎及分选的高压电脉冲预处理方法,采用高压电脉冲装置,方法按以下步骤进行:(1)启动水泵,水连续进入脉动绝缘筒体,从产品收集器的出水口排出;(2)将白钨矿矿石经给矿仓传送到脉冲绝缘筒体;堆积在筛网上,顶部与高压电极接触;(3)开启电源,电高压电极和高压负极之间发生放电,使白钨矿矿石破碎;(4)通过偏心轮转动,使脉动锥形体周期性上下运动;使筛网上白钨矿矿石中小颗粒的部分逐渐向下移动;(5)破碎后的白钨矿矿石进入产品收集器。本发明的方法可以提高破碎产品的有用矿物含量,提高破碎产品单体解离度,有利于后续处理工序能耗的减少,节约企业成本。

1076

1076

0

0

一种X射线辐射预分选低品位锡矿石的方法,属于矿物加工技术领域,按以下步骤进行:(1)将低品位锡矿石原矿破碎;(2)对破碎后的物料进行筛分,筛上物料作为锡矿石粉料;(3)在X-射线分选机的控制系统中设定精矿和尾矿分离的品位阙值,阙值范围为0.017~0.07%,将锡矿石粉料放入分选机,经过X-射线分选机选别后,获得品位高的锡矿石精矿。本发明的方法以及自动化程度高,节省选矿成本,经过X-射线分选机预先抛尾后,选厂入选品位大大提高,锡矿浮选效果好。

902

902

0

0

一种低品位含砷难浸金矿的包覆生物氧化预处理方法,按以下步骤进行:(1)将低品位含砷难处理金矿破碎后筛分,分成细碎矿和碎矿,将细碎矿制成浮选金精矿;用粘结剂水玻璃均匀喷淋在碎矿表面,获得粘结碎矿;(2)将浮选金精矿均匀包裹粘结碎矿表面;(3)筑堆后喷淋硫酸;(4)将菌液喷淋到矿堆上;(5)当矿堆中矿石的脱砷率大于60%且脱硫率大于40%时,停止喷淋菌液,完成生物氧化预处理。本发明的方法提高了金的回收率,并且生产成本低,能量消耗少,药剂用量少,劳动强度低,工艺流程简单,设备要求低,易于实施,不产生废气。

1126

1126

0

0

本发明属于矿物加工技术领域,特别涉及一种适度还原-弱磁选分离稀土尾矿中铁与稀土的方法,包括以下步骤:将稀土尾矿和还原剂煤干燥,再各自球磨,分别用200目标准筛过筛,取筛下部分,将还原剂煤与稀土尾矿混合;将粘结剂与稀土尾矿和煤的混合样混匀,将混好的物料进行压制,在焙烧炉中进行适度还原,使尾矿中的弱磁性矿物转化成磁性较强的磁铁矿,冷却,再对样品进行球磨;对焙烧矿进行弱磁选;对磁选后的尾矿和精矿抽滤、烘干,得到铁精矿和稀土富集料。采用本发明可有效的处理低品位赤(褐)铁矿,对于原料铁品位为13%、稀土氧化物品位为6%~12%的稀土尾矿可得到品位为37.33%~51.41%、回收率为39.64%~68.45%的铁精矿,稀土富集料中稀土的回收率在72.40%~87.61%。

1199

1199

0

0

一种采用微波辅助磨细硼铁矿的参数分析方法,属于矿物加工技术领域,按以下步骤进行:(1)在微波炉中进行硼铁矿的微波焙烧,微波功率1500~2500W,加热至温度在450~650℃,入料量50~250g;(2)对微波处理后的硼铁矿进行磨矿,磨矿时间为5~6min,筛出粒度≤75μm的部分;(3)采用响应曲面法的中心组合设计优化硼铁矿的球磨过程,选取的影响因子为:微波功率X1,单位为W,微波焙烧温度X2,单位为℃,入料量X3,单位为g,响应值Y设为粒度≤75μm产率百分比;(4)通过Design-Expert实验设计优化软件就所选取的实验因子对硼铁矿的磨矿效率的影响作用分析,得出影响硼铁矿磨矿效率的显著因素以及最优工艺条件。

1204

1204

0

0

本发明属于建筑装饰材料技术领域,具体涉及一种低能耗铁尾矿建筑微晶玻璃及其制备方法。本发明的低能耗铁尾矿建筑微晶玻璃,其化学成分按质量分数计为:SiO2?48-53%,Al2O3?4-8%,CaO?8-12%,MgO?4-9%,FeO+Fe2O3?5-13%,ZnO?0.5-1.5%,K2O+Na2O?5-11%,BaO?1-2%,CaF2?2-4%,Ce?0.05-0.2%;其制备方法是配料后将原料混合后粉磨、过筛、搅拌制成混合料,在1100-1150℃下焙烧60-75分钟,空冷后进行抛光、切割得到低能耗铁尾矿建筑微晶玻璃成品。本发明大量利用工业废渣金属尾矿,配料中金属尾矿掺量质量分数达54%以上,开发了二次资源,减少了环境污染,环境效益和社会效益显著。

880

880

0

0

一种采用X-射线辐射分选预富集贫赤铁矿石的方法,属于矿物加工技术领域。该方法按以下步骤进行:通过破碎机将含铜金矿石破碎至150mm以下,用筛孔尺寸大于等于20mm的筛分机对破碎后的物料进行筛分,通过给料机将上述筛上物料给到X-射线辐射分选机上,在X-射线辐射分选机控制系统中根据原矿中铁的含量设定分选阈值,经过X-射线辐射分选机选别后,获得精矿和尾矿。本发明方法为国内首创,所处理矿石目标成分品位低,机械以及自动化程度高,节省选矿成本,选厂入选物料铁品位大大提高,显著提高了设备利用率;同时本工艺技术合理、运行稳定,易于实现贫赤铁矿石预选的产业化,大幅度提高选矿厂经济技术指标和综合效益。

1196

1196

0

0

一种铝土矿高压辊磨超细碎方法,步骤如下:将铝土矿破碎至粒度在100mm以下,放入高压辊磨机中,采用开路粉碎、边料循环粉碎或全闭路粉碎的方式进行粉碎,将铝土矿破碎至3~10mm;粉碎后的物料经过筛孔为3.5mm的筛子筛分,过筛的物料进入磨矿分级系统,筛余物重新用高压辊磨机粉碎。本发明利用耗能低的高压辊磨机同时代替铝土矿粉碎作业的细碎和粗磨机,破碎比大,产品粒度细,与原有破碎工艺相比,流程短、作业率高、矿石单位破碎能耗低,与原有方法相比能耗降低30~50%,超细碎的作业率达80%以上,高压辊磨后直接进入分级磨矿系统,有利于后续浸出作业。

867

867

0

0

一种低品位硫化铜矿石的X-射线辐射预选富集方法,属于矿物加工技术领域,按以下步骤进行:(1)将低品位硫化铜矿石原矿破碎至≤200mm;(2)用筛孔尺寸20~50mm的筛分机对破碎后的物料进行筛分获得硫化铜矿石给料;(3)在X-射线分选机的控制系统中设定精矿和尾矿分离的品位阈值,阈值范围为0.15-0.30,将硫化铜矿石给料放入X-射线分选机经过选别后,获得硫化铜矿石精矿和硫化铜矿石尾矿。本发明的方法机械以及自动化程度高,节省选矿成本,技术合理、运行稳定,易于实现低品位铜矿的产业化。

1111

1111

0

0

一种低品位菱镁矿综合利用方法,涉及一种菱镁矿利用方法,一种低品位菱镁矿综合利用方法,其特征在于,所述方法以低品位菱镁矿;氧化镁含量≤40%为原料,经破碎、磨粉以及筛分后,以表面活性剂改性,直接与硫酸或盐酸化学反应制备七水硫酸镁或者六水氯化镁,同时,回收并利用二氧化碳;将改性后的菱镁矿粉,直接与硫酸(或者盐酸)化学反应,生成七水硫酸镁或者六水氯化镁,回收放出的二氧化碳;生成的氯化镁和蒸出的氨气均能循环利用;将过滤残渣,含硅钙与轻烧粉和七水硫酸镁反应,制备硫氧镁胶凝材料。整个工艺零排放,真正做到了对菱镁矿的吃干榨净,实现了菱镁矿的综合利用。

1144

1144

0

0

一种降低含磁性矿石加工成本的粉碎分级工艺,按照以下步骤进行:步骤(1),以碎磨或干选方式将含磁性矿物的任意矿石处理,得‑25mm~‑8mm产品;步骤(2),将步骤(1)所得产品给入高压辊磨机进行层压粉碎;步骤(3),将步骤(2)所得粉碎产品给入重型高频弛张筛,重型高频弛张筛筛分所得筛上产品返回高压辊磨机再次粉碎,筛下产品给入磨前选别作业;步骤(4),磨前选别精矿给入立式磨机与旋流器组成的闭路磨矿分级系统;步骤(5),磨矿分级所得合格产品进入选别作业。本发明方法可使超细碎产品粒度由现有技术‑3mm降低至‑1mm,超细碎产品进行微粉预选后直接由塔磨机磨矿,可降低生产成本、改善分选指标、提高资源综合利用率。

1168

1168

0

0

本发明属于矿物加工技术领域,特别涉及一种含稀土铁矿石深度还原综合利用的方法,操作方法为:将含稀土铁矿石和煤粉加入到坩埚中,将坩埚放入温度为1125~1250℃的炉腔内,加热,迅速取出还原物料水淬冷却;还原物料经弱磁选得到磁选精矿和尾矿;摇床处理磁选得到的尾矿,将摇床精矿与磁选精矿合并得到预选精矿;预选精矿经一段磨矿,筛分,筛上为金属铁颗粒;筛下产品经二段磨矿,再经弱磁选抛除尾矿,得到的磁精矿再经电磁精选抛除尾矿,得到铁粉;将上述金属铁颗粒和铁粉合并,得到合格铁粉;将弱磁选抛除的尾矿和电磁精选抛除的尾矿合并,获得稀土品位大于15%的富稀土尾矿。本方法不仅实现了矿石中铁的高效回收,同时使矿石中的稀土矿物得到有效富集。

847

847

0

0

本实用新型公开了一种环保高效型尾矿处理装置,涉及尾矿处理技术领域。包括处理装置本体,所述处理装置本体上固定连接有框架,所述框架上固定连接有电机,所述电机上设置有第一伸缩杆,所述框架上活动连接有活动底座,所述活动底座上固定连接有支撑杆,所述支撑杆上活动连接有输送板,该环保高效型尾矿处理装置设置有第一半齿轮,通过电机带动第一半齿轮转动,使输送板进行震动加快了尾矿的筛选,在推动装置的作用下使活动板可以对输送板上大的无法进行筛选的尾矿进行清理,进一步提高了筛选效率,解决了目前的尾矿处理装置在对尾矿处理时,对尾矿大小的筛选效率低,影响了对尾矿处理工作,降低了处理的效率的问题。

876

876

0

0

本发明属于矿物加工技术领域,特别涉及一种采用X-射线辐射分选预富集含铜金矿的方法,操作为:通过破碎机将含铜金矿石破碎至150mm以下,用筛孔尺寸大于等于20mm的筛分机对破碎后的物料进行筛分,通过给料机将上述筛上物料给到X-射线辐射分选机上,在X-射线辐射分选机控制系统中根据原矿中铜的含量设定分选阈值,经过X-射线辐射分选机选别后,将与铜矿物伴生的金矿物携带出来,获得金精矿和尾矿。本发明方法为国内首创,所处理矿石目标成分品位低,机械以及自动化程度高,节省选矿成本,选厂入选物料金品位大大提高,显著提高了设备利用率;同时本工艺技术合理、运行稳定,易于实现含铜金矿预选的产业化,大幅度提高选矿厂经济技术指标和综合效益。

1226

1226

0

0

本发明涉及一种铝土矿磨制工艺,尤其涉及一种自循环铝土矿磨制工艺,属于氧化铝生产技术领域。破碎后合格粒度的铝土矿经进料皮带给入球磨机,在球磨机中加入循环碱液,控制磨矿固含在1000~1400g/l,磨后矿浆自球磨机排矿端排出,经磨后矿浆缓冲槽缓冲搅拌后,利用磨后矿浆输送泵泵入高频筛,矿浆中的大部分液体与和合格粒度矿物颗粒在透筛区透过筛网,进入筛下矿浆缓冲槽,同时筛上物进入冲洗区,筛下矿浆缓冲槽顶部设有隔筛网,且孔径尺寸小于高频筛筛网尺寸,筛下矿浆中的循环碱液与部分粒度小于隔筛网筛孔颗粒透过筛网,通过管道与循环泵相连,被泵送至高频筛筛网的冲洗区前段,用作第一段冲洗,筛上大于高频筛筛孔尺寸的铝土矿则在高频振动的作用下下汇集经溜槽作为返砂给入球磨机再磨,形成闭路磨矿。

738

738

0

0

本发明涉及一种铝土矿磨制工艺,尤其涉及一种高效高固含铝土矿磨制工艺,破碎后合格粒度的铝土矿经进料皮带给入球磨机,在球磨机中加入适当的循环碱液,控制磨矿固含在1000~1400g/l,磨后矿浆自球磨机排矿端排出,经磨后矿浆缓冲槽缓冲搅拌后,利用磨后矿浆输送泵泵入高频叠筛,经分配器均匀的给到高频叠筛的每层筛网上,矿浆在筛网上均匀铺开并沿料流方向向下滑动,在物料流动过程中,透筛矿浆不停的对下层筛网对应区域的筛上物进行冲洗,最终所有筛上物从各层筛网末端区域排出,汇总后返回至球磨机进料端,所有筛下物最终汇总后给入筛下矿浆缓冲槽中。提高了筛下物矿浆固含,减少预脱硅槽数量,减少占地面积,降低建设投资。

826

826

0

0

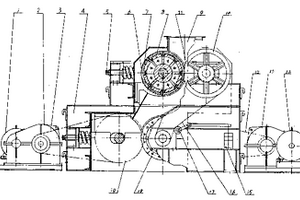

本实用新型是一种可停歇往复式机械动筛跳汰机,它具有可停歇的特点,适应煤炭行业入选不同物料的需要。它包括水箱、传动装置、动板、筛体、缓冲装置、导向轮和电机等,传动装置采用摆线针轮减速电机连接曲柄带动附有滑块的连杆来实现往复运动的,在滑块处装有缓冲垫块和可拆式垫块,在水箱与动板之间设置了减振弹簧,在水箱上装有限位装置,排矸装置采用霍尔元件位移传感器控制排料。本实用新型整体结构紧凑,重量轻,分选效果好,还可适用冶金等矿山按比重分选物料用的场所。

1396

1396

0

0

本发明涉及一种筛选装备,尤其涉及一种基于压力反弹错位压砸的硅锰合金分块筛选装备。本发明要解决的技术问题是提供一种自动进行碎块的、保护环境、减少工人劳动强度的高效率基于压力反弹错位压砸的硅锰合金分块筛选装备。本发明的技术方案为:一种基于压力反弹错位压砸的硅锰合金分块筛选装备,包括有支架、第一支撑框、网格板、料箱、动力机构和下压机构等;第一支撑框固定安装在支架的中间位置,网格板有两个,网格板分别倾斜固定安装在第一支撑框的两侧。本发明通过采用动力机构带动下压机构将完整的硅矿石砸成碎块,替代了工人的手动碎块的过程,大大减少了工人的劳动强度,提高了碎块的生产效率。

1055

1055

0

0

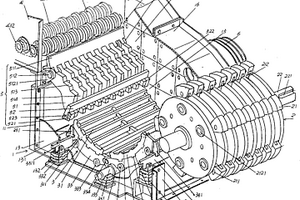

本实用新型是一种用于极细物料分级的设备,特别适用于选矿厂对球磨机溢流进行分级的设备。该机的机体是由数个双向半螺旋式箱子叠落而成。各个箱子内都安装有数块扇形筛板,组拼成对称的双向半螺旋的筛面,使该机筛分面积大、处理能力高,与同体积的振动细筛相比,重量轻、能耗低、占地面积小。该机还具有制造简单、成本低、安装、拆卸和操作方便、维修点少等优点。

1037

1037

0

0

一种直线电驱动动筛跳汰机,包括机体,其特征在于:它还包括动筛筛体、排矸机构、直线感应电动机、导向滑轮和配重重物,上述动筛筛体的一端用销轴安装在机体内,另一端通过钢丝绳与直线感应电动机的动子的一端相连,直线感应电动机的动子的另一端经钢丝绳绕过导向滑轮与配重重物相连,排矸机构安装在动筛筛体的筛板末端。本实用新型沿用了现有动 筛跳汰机的洗选原理,通过直线感应电动机的应用取缔了传统机械传动的结构繁多、故障点多等缺点,显著提高设备的实用性和可靠性。适用于25~350毫米粒级煤的分选,属于矿山机械制造及应用领域。

北方有色为您提供最新的辽宁沈阳有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日