全部

815

815

0

0

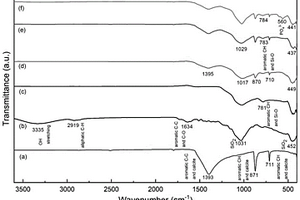

本发明涉及一种莫来石单晶的制备方法,具体涉及一种利用蓝晶石精矿为原料低温制备高纯莫来石单晶的方法。旨在提供一种节能降耗、高产率、高纯度、低温环保莫来石单晶生产方法,其特征在于:该方法包括以下步骤:(1)将相同粒径蓝晶石精矿和工业Al2O3在球磨机内混合,混合样中Al2O3和SiO2的质量分数符合莫来石化学结构;(2)混合样外置催化剂AlF3,在密闭的耐高温容器内,分两步进行热处理,第一步为常温到900℃,完成莫来石成核;第二步为900-1100℃,完成莫来石晶化,随炉冷却至室温将其取出,即得高纯莫来石单晶。与现有方法比较,本发明合成温度低、产率和纯度高,节能环保,适合工业生产。

1200

1200

0

0

本发明公开了一种废水自循环的复杂钼矿高效利用的方法,属于钼综合回收技术领域。本发明针对现有复杂钼矿不经选矿富集、直接冶金而导致的废水产生量大、难以经济高效处置等问题,结合废水工艺特征,从分类处理、分质回用的角度,通过球磨制浆、氧压浸出、钼酸铵制备、萃余液净化回用和酸沉母液净化回用工序,实现复杂钼矿中钼回收率在90%以上,废水在系统内全部循环利用。进而实现在在当前的工业技术背景下复杂钼矿的经济开发利用,对推进我国低品位复杂钼矿的绿色开发具有重要意义。

本发明涉及新能源材料技术领域,具体涉及一种含卤化锂原位析出相的锂硫银锗矿型固态电解质及其制备方法和应用。该电解质是由阳离子M对锂硫银锗矿化合物进行掺杂而得,其中,所述阳离子M的离子半径大于磷的离子半径。该电解质通过高能球磨诱导具有大离子半径的阳离子M(具体可以是Al、Si、Sc、Y、Zr)占据P位,实现P位的掺杂,形成一系列新型的阳离子M掺杂的锂硫银锗矿硫化物电解质材料,由此提高卤素X在晶粒内部的均匀分布,避免在晶粒表面形成LiX包覆层;亚稳态的卤素X原子伴随Li原子原位析出LiX微粒,弥散分布在晶界处,极大地抑制了金属锂在电解质内部的沉积生长,大幅提升抑制锂枝晶能力,使得全固态电池能够在大电流密度下工作。

766

766

0

0

本发明属于一种利用铁尾矿制备长余辉发光粉的方法。将煅烧活化后的铁尾矿溶于盐酸溶液,再经过滤、洗涤实现固液分离;向滤液中加入20mol/L的双氧水,将Fe2+氧化成Fe3+,再加入1mol/L?NaOH溶液,调节pH至5~7,将Fe3+沉淀除去;将适量的0.1mol/L的Eu(NO3)3、Dy(NO3)3溶液按摩尔比1∶2滴加到滤液中,并搅拌均匀,然后向滤液加入5~10mol/L?NaOH溶液,调节pH值至12~13,使得Al3+、Mg2+、Ca2+、Eu3+、Dy3+形成复合沉淀;最后,将铁尾矿溶于盐酸溶液所产生的滤渣及复合沉淀混合,球磨研细混均,置于马弗炉中,于1300~1400℃的还原气氛下煅烧2~3h,得到长余辉发光粉。该种方法操作简单、成本低,产品附加值高,适于工业化生产。

1169

1169

0

0

本发明的一种天然矿物‑钙长石微晶釉料及其制备方法和使用方法,釉料原料包括相应重量比的铁矿围岩,矽卡岩和乙二醇聚氧乙烯醚。制备时,将铁矿围岩和钙矽卡岩球磨后,加入乙二醇聚氧乙烯醚,研磨后调节波美度,制得微晶釉料。对光洁坯体施釉,升温至1250‑1270℃,保温0.5‑1h;以3‑6℃/min速率冷却至1230‑1250℃,保温0.2‑0.5h;1‑3℃/min速率冷却至1180‑1200℃,保温0.2‑0.5h,冷却获得钙长石微晶釉面,基底为红褐色,单个钙长石晶花密集堆叠生长聚集形成晶花聚集体,分布于釉层表面。该发明钙长石微晶釉料完全取材天然矿物,不添加任何色料和助剂,施釉过程一次成型,烧制温度低,聚集体均匀,釉色晶莹细润,透亮光滑,釉层光亮细密。

985

985

0

0

本申请涉及一种利用铁尾矿制备微晶发泡材料的方法。按重量份计,原料由发泡剂、辅料、余量铁尾矿组成。通过粉碎、球磨、配料、造粒、烧灼成型步骤制备而成。经实验测试,本发明所述的材料制备方法能够有效大量消耗铁尾矿,得到的材料具有抗压强度高、气孔均匀、吸水率低、热稳定性好等优势。

951

951

0

0

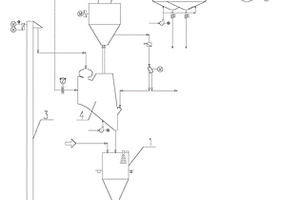

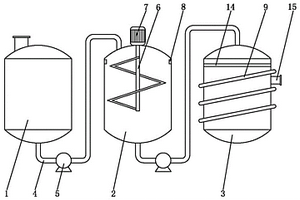

本实用新型属于矿浆液固比控制设备技术领域,具体涉及一种用于控制矿浆液固比的装置,包括:球磨机、矿浆缓冲槽、浓密机、预热调浆槽、调酸槽、调整槽、矿浆管道、矿浆管道B、矿浆管道C、矿浆管道D、矿浆转移泵和溢流管道;所述矿浆缓冲槽包括:中心进料口、转移泵A和转移泵B,本实用新型设计的控制矿浆液固比的装置解决了原有系统中浓密负荷问题和系统水平衡问题,保障了氧压进釜矿浆液固比,在提高了日调浆量生产量的同时,也保障了后续工艺的正常生产,进而实现了公司产能提升。

1182

1182

0

0

本发明公开了一种低温烧结钙钛矿结构微波介质陶瓷及其制备方法,其组分及其原料重量百分比如下:MgTiO3为25~39%,CaTiO3为20~37%,ZnTiO3为22~34%,SnO2为8~12%,Mn2O3为0.1~1%,Bi2O3为0.1~3%;其中CaTiO3熔块使用CaCO3与TiO2制备,CaCO3与TiO2的重量比为1.2~1.35。制备方法包括:(1)预制CaTiO3熔块;(2)配料球磨(3)制坯烧结。本发明所述电介质陶瓷适用于分颇器、隔离器、谐振器、滤波器、震荡器、电容器等电子器件,不但制造成本低廉而且本材料不含铅等有害物,有利环境保护。

750

750

0

0

本发明提供一种利用三柱串联离子交换除钼技术处理高钼的黑白钨矿物或钨细泥,从而以较低成本得到高纯仲钨酸铵方法,这种用高钼钨矿制备高纯仲钨酸铵的方法包括:(1)、将钨矿或钨细泥球磨,碱煮浸出,过滤,浓缩钨酸钠结晶;(2)、水溶过滤钨酸钠,硫化;(3)、离子交换除钼;(4)、钨酸钠交后液除硫;(5)、离子交换除杂质,用氨水与氯化铵溶液解吸钨,制备钨酸铵溶液;(6)、蒸发结晶得到仲钨酸铵。本发明的技术进步效果表现在利用黑白钨混合矿要比黑钨精矿的价格低1500-2000元/吨,钨细泥价更低,约5000-7000元/吨,经济效益明显,如果处理钨细泥,经济效益更好,本发明为我国大量的黑白钨混合矿及钨细泥等高钼矿物提供了一种先进的冶炼新工艺。

885

885

0

0

本发明提供了一种环境友好型铁基矿物复合材料的制备方法,包括如下步骤:A、将铁材料和天然矿物投加到球磨机中,研磨混合均匀后,得到混合粉末;B、将混合粉末加入到混合造粒机中,先低速进行混合搅拌,同时缓慢向混合粉末喷洒粘合剂,使粘合剂与混合粉末充分接触混合,制得球型复合材料;C、将球型复合材料放入气氛炉中,氮气保护下高温焙烧硬化,在自然冷却后得到铁基矿物复合材料。本发明制备的球型颗粒状铁基矿物复合材料,具有较强的吸附和还原性能,既可以保证其在水体中的渗透性,又有利于与水体中重金属离子充分接触反应,可实现水体中多种重金属的去除。该铁基矿物复合材料制备工艺简单可控,成本低廉,满足大规模生产的条件。

877

877

0

0

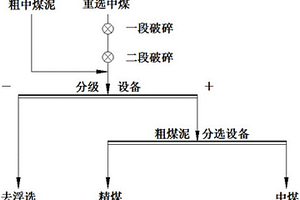

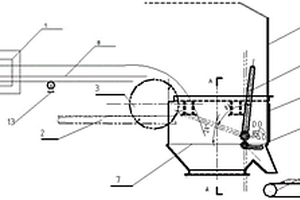

本发明公开了一种含绿泥石赤铁矿的选矿工艺,其依次采用阶段磨矿、粗细分级、粗粒重选、细粒弱磁获精、强磁抛尾和浮选工序,其在强磁抛尾和浮选工序之间还设有浮选分级工序;所述的浮选分级是将浮选给矿进行分级,分级的粗粒级和细粒级再分别进行浮选。本工艺创造性的提出分级浮选,即将浮选给矿进行粗细分级,能有效地消除细粒级脉石矿物对浮选的影响,提高选别指标。本工艺克服了绿泥石恶化浮选指标的缺点,可将含泥质脉石矿物的低品位赤铁矿有效利用,为含绿泥石贫杂赤铁矿分离浮选提供理论和实践基础,消除堆存矿石对周围环境的影响。

749

749

0

0

本发明公开了一种窄级别矿物选别钛中矿的生产方法,所述方法包括以下步骤:首先对浓缩、脱泥后选铁尾矿进行分级磨矿;然后通过强磁选、重选配合作为主要提钛手段;再利用二段重选及湿式磁辊尾矿进行再回收,实现了稳定连续生产钛中矿,生产的钛中矿钛品位≥42%。整个工艺流程采用自上而下自流式方式,极大地降低了输送泵的电能消耗;通过分级磨矿,降低了磨矿量及能耗,提高磨矿效率;通过重选与强磁配合选别,尾矿返回再回收方式,进一步提高了钛资源回收率。本发明工艺流程简单,选别方式合理,金属回收率高,产品质量高且品位稳定,通过降低成本与产品深加工带来的附加值可有效增加生产效益,实现产品多元化,具有良好的经济效益。

761

761

0

0

一种用作混凝土矿物掺合料的铁尾矿粉活性优化方法,将不同比表面积的铁尾矿粉,在同等掺量下分别进行胶砂活性试验,根据比表面积的增大,总结胶砂活性试验中胶砂试件的抗压强度即铁尾矿粉的活性指数的变化规律;并与同等掺量下粉煤灰的活性指数对比后,确定最优铁尾矿粉的粉体比表面积;在最大程度利用铁尾矿粉,又同时保证铁尾矿粉具有不低于同等掺量下粉煤灰活性的基础上,确定最优铁尾矿粉的掺量。根据该方法所确定的铁尾矿粉的比表面积,其活性高于粉煤灰的活性,完全可以取代粉煤灰作为混凝土掺合料,且具有低能耗、高活性的优点,有利于工业化生产和大范围推广的优点。

871

871

0

0

本发明公开了一种氧化矿高回收率选矿方法,其工艺步骤为:(1)所述氧化矿经一段旋流器分级后的溢流产品进行弱磁选-强磁选作业;强磁选尾矿作为最终尾矿,磁选精矿进行粗细分级作业;(2)所述粗细分级的沉砂产品进入重选作业;溢流产品再次进行弱磁选-强磁选作业,强磁选尾矿作为最终尾矿,磁选精矿进入浮选作业;(3)所述浮选精矿作为最终精矿,浮选的尾矿为最终尾矿。本方法在一段旋流器分级后采用阶段弱磁-强磁选别工艺,能提前抛出大量合格尾矿,节省了选别设备;提高了重选作业的给矿品位,优化了作业选别条件;减少泥化矿进入浮选作业,提高入选混磁精品位,降低了浮选药剂用量,优化了浮选作业环境,对提高精矿品位效果显著。

739

739

0

0

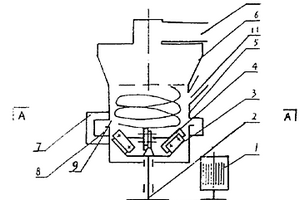

一种节水型磁铁矿分级选矿系统,通过在系统中增加浓密脱水设备和二次磁选及研磨设备,解决了因柱式磁选设备尾矿浓度低不易回收且排水水质不达标的技术问题,采用的技术方案是:系统中包括柱式磁选设备、与柱式磁选设备底部的精矿排出口连接精矿脱水设备,以及配套的给料设备及给水设备,其关键是:所述系统中增设与柱式磁选设备上部溢流口连接的浓缩脱水设备,浓缩脱水设备的排水口借助管路回输至柱式磁选设备的进水口、尾矿排出口连接设置二级磁选设备及研磨设备,研磨设备的出矿口与柱式磁选设备的给料口连接。本实用新型经高效浓缩脱水设备浓缩后的尾矿浆浓度可达20%以上,总体可节水50%至90%,节约设备运行成本60%以上。

1215

1215

0

0

本发明提供了一种超贫磁铁矿的选矿工艺及系统。一种超贫磁铁矿的选矿工艺,包括下列步骤:对磁铁原矿依次粗碎、中碎和细碎,得到细粒级矿石;对所述细粒级矿石进行干式磁选,抛出尾矿,得到干精矿;对所述干精矿进行湿法磨选。本发明增设了干式预选步骤,解决了磨矿磁选能耗大、成本高、选矿耗水量大、需要建设尾矿库等技术问题。

820

820

0

0

本发明涉及超贫磁铁矿选矿技术领域,具体的说是一种超贫磁铁矿综合利用选矿工艺。目前超贫磁铁矿主要对其中的磁性铁进行回收利用,而其中的磷、钛等有用元素回收利用存在着技术、成本、质量的对立统一矛盾。有些选磷技术是在磁选尾矿中进行,导致磷精矿杂质含量高,难以保证产品质量。本发明针对含量P2O5为2.44%、TFe为13.58%和TiO2为2.02%的超贫磁铁矿矿石;技术方案是:通过先浮选磷,对选磷尾矿再磁选铁,最后对选铁尾矿利用重选回收钛。本发明在产品质量合格的前提下,有用元素得到最大限度的回收,使超贫磁铁矿得到了综合开发利用。

1057

1057

0

0

本发明涉及一种赤铁矿选矿工艺。包括原矿经过阶段磨矿、粗细分级,粗细分级沉砂经过重选得到精矿和尾矿,粗细分级溢流经过磁选‑磨矿分级‑淘洗精选得到精矿和尾矿。本发明通过弱磁、磨矿、分级、淘洗精选工艺流程代替阴离子反浮选工艺流程,能够更好的适应矿石性质,减少了强磁前高效浓缩机、浮选前高效浓缩机和过滤前高效浓缩机的基建投资费用及建设占地面积,降低了选别成本,避免了氢氧化钠、淀粉、捕收剂、氧化钙、硫酸等浮选药剂对环境造成的污染,同时磁选流程操作简单,便于职工操作,从而实现良好的社会效益和经济效益。

783

783

0

0

本发明公开了一种以矿渣‑钢渣‑石膏为原料的胶凝材料及其制备方法,该胶凝材料包括:原始矿渣、原始钢渣和工业副产物石膏;其制备方法包括如下步骤:(1)称取原料;(2)制备矿渣粉;(3)制备钢渣‑工业副产物石膏复合粉;(4)制备胶凝材料:将矿渣粉与钢渣‑工业副产物石膏复合粉均置于球磨机中粉磨均化混合,即得胶凝材料;其另一种制备方法包括如下步骤:(1)称取原料;(2)制备矿渣粉;(3)制备钢渣粉;(4)制备石膏粉;(5)制备胶凝材料:将矿渣粉、钢渣粉和石膏粉均置于球磨机中粉磨均化混合,即得胶凝材料。

本发明公开了一种从含钒煤矸石矿物中提取偏钒酸铵和白炭黑及煤粉的方法,将矿物破碎球磨后,与氢氧化钠水溶液混合搅拌调浆;将浆料输入反应罐内搅拌熟化后输入压力在0.7-0.8MPa,温度在180-200℃的反应釜内搅拌反应,对反应物进行过滤、淋洗后滤出的渣子即是煤粉,滤液再输入分离塔,通入二氧化碳气体进行分离、再过滤、淋洗,得到的固体滤饼为白炭黑,滤液经萃取、反萃,加入氯酸钠处理析出偏钒酸铵,萃取时产生的“废水”经浓缩、与石灰乳反应后,滤液再循环利用,所得滤饼为碳酸钙。本发明在提取偏钒酸铵的同时,得到副产品白炭黑、煤粉和碳酸钙,钒的总提取率可稳定在87%以上,产品纯度大于99.5%。其没有尾渣,不产生废气,生产过程中产生的“废水”经过处理后可循环使用,达到零排放。

825

825

0

0

本发明公开了一种利用含磷铁尾矿制备磷肥的方法及得到的磷肥,涉及含磷铁尾矿的综合利用技术领域。本发明使用磷品位10%左右,有效磷品位3%左右的含磷铁尾矿浮选、研磨,随后再加入硬脂酸钠与活化剂混合进行星式球磨机粉磨处理,得到可利用磷肥。本发明将物料进行高能量研磨,利用机械活化作用可提高含磷铁尾矿中可直接被植物吸收的有效磷的含量。经过超细粉磨活化后的含磷铁尾矿,其晶体结构发生变化,改变其反应活性,且反应过程中,没有产生污染、效率高、成本低、操作简单,适合处理含磷尾矿和低品位磷矿,提高其有效磷含量,对提高磷资源利用率有着重要作用。

1184

1184

0

0

本发明涉及一种高纯超细磁铁矿粉的工业化生产方法,属于选矿技术领域,特别属于固固分离技术领域。该方法包括球磨磁选、浮选、超细研磨、化学除杂、烘干五个工序。与现有技术相比,本发明方法克服了传统浮选理论中矿物粒度不能小于5μm的偏见,用循环式砂磨机进行超细研磨,并首次将化学除杂方法引入磁铁矿选矿领域,在工业规模生产出的磁铁矿粉,平均粒度1μm以下,TFe≥72.30%,铁氧化物纯度高达99.9%以上,处于国际领先水平。

1056

1056

0

0

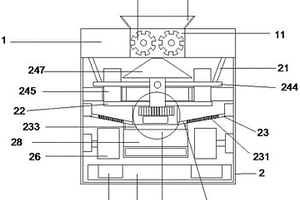

本发明公开了一种提高镁质熔剂性球团矿爆裂温度的方法,属于熔剂性球团矿爆裂温度领域。一种提高镁质熔剂性球团矿爆裂温度的方法,包括如下步骤:选用岩石矿物、智利球团粉、巴西球团粉、酸精粉、粘结剂、镁粉原料。它可以实现将球磨机磨出的岩石矿分类,岩石矿C在通电的电解池形成岩石矿D,岩石矿D再次研磨成岩石矿B,使得形成球团矿的岩石矿原料是岩石矿B,防止多种粒度的岩石矿直接混合生产球团,避免了岩石矿C之间相互黏接,防止生球结构过于紧密,保证了球团孔隙的数量,从而确保了球内的蒸汽及时向外部扩散,球团内部过剩的蒸汽压稳定,有效提升了爆裂温度。

1009

1009

0

0

本发明涉及矿石资源综合利用、节能减排、循环经济的技术领域,特别是涉及一种超贫磁铁矿资源无废综合利用工艺及系统,其粗粒矿石干式磁选,提高干选精矿的回收率,减少金属量流失,实现资源高效回收;该阶段可抛去脉石矿物60%~70%,大大减少后续作业处理量,减少能耗;对细粒级矿石进行湿式弱磁选,实现对铁矿资源的尽早回收和富集,提高精矿品位;后续干选粗精矿Ⅱ通过再破碎机械细碎,降低球磨机入磨粒度,可通过一段球磨作业便可实现合格的矿石磨矿细度;经过再破碎作业的矿石与粗精矿Ⅰ一同进行湿式预选,进一步抛去20%~30%脉石矿物,进一步减少球磨机入磨量,提高磨矿效率,减少能耗,降低成本。

1130

1130

0

0

本发明涉及冶金技术领域,且公开了一种复杂多金属硫化矿铜铅锌砷浮选分离方法,包括以下步骤:步骤S1:磨矿作业:将原矿破碎并将其与水投入到球磨机内进行磨矿,球磨机的排料条件为磨矿细度达到‑0.074mm占65~70%;步骤S2:铜铅锌砷混合浮选作业:在浮选机内加入稀硫酸调节矿浆pH值为至弱碱性,以丁基黄药作为捕收剂、松醇油作为起泡剂,并在添加过程中分别搅拌后进行一次粗选、三次精选及两次扫选,得到铜铅锌砷混合精矿及尾矿。本发明设计所使用到药剂为常规选矿药剂,对环境无污染、价格低廉、市场易于购得,方便成本控制,铜铅锌砷有价元素分选效果好,获得精矿产品品质高,精矿产品中金属互含率低。

中冶有色为您提供最新的河北有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日