全部

978

978

0

0

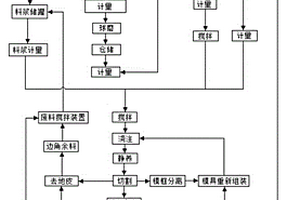

本发明公开了一种具有较高艺术价值的陶器及其生产方法,该陶器的原料成分包括紫泥和硬质粘土、紫砂等,其生产方法是将原料预处理后,称量,再进行湿球磨,过筛,沉淀、压滤,炼泥,发酵,二次炼泥,得到可塑坯料,滚压成形或旋压成型,雕刻,干燥,放到窑烧制,梯度保温,磨光,打蜡,得到窑变陶器产品。这种陶器具有丰富的天然色泽,色彩表相和自然分布图案十分优美,因此能形成美丽的金属光泽和宝石般特质效果,古色古香,别具一格,可以制作高档的艺术品,也可以做成高档的电器产品。

996

996

0

0

本发明涉及一种古青文化瓷及其生产方法,包括坯体配料、瓷釉配料,其生产方法包括以下步骤:先制作坯体、色料、瓷釉、花纸、贴花液,将坯体基料与色料混合配制成坯体配料,加适量水球磨,经过筛除铁、榨泥、粗练、陈腐、精练、滚压成形、干燥、修坯、画线、施釉、贴花纸、装烧、出窑成为成品。本发明改变传统青瓷色调为胎釉中发色的原理,在坯体基料中添加部分发色颜料制成坯体,并通过在釉层上贴上各种历史人物圣迹或图文的花纸,经高温一次烧成促使其呈稳定绽青色调的古青文化瓷产品,颜色丰富多彩,外表光亮平滑,色泽古朴典雅,强度高,热稳定性好,铅镉溶出量极少,安全卫生,光洁度、透光度,制备方法科学合理,适合大规模生产。

1227

1227

0

0

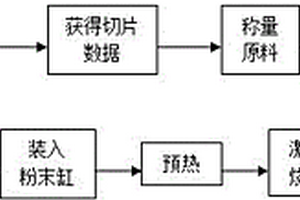

本发明公开了一种利用拜耳法赤泥和电解锰渣制备球形颗粒吸附剂的方法,属于吸附剂制备技术领域。该方法是以拜耳法赤泥为基本原料,掺以电解锰渣、高岭土为辅料,将原料经球磨机球磨混合后加入适量蒸馏水搅拌均匀,用造粒机制成粒度为2~3mm的颗粒,经干燥、预热、烧结以及自然冷却,最终制得拜耳法赤泥和电解锰废渣为原料的球形颗粒吸附剂。本发明制得的球形颗粒吸附剂制备成本低,用于深度处理含低浓度磷的生活污水,吸附效果好,且易于固液分离,实现工业废渣资源化利用。

本发明公开了一种铁酸铋‑钛酸钡‑锌钛酸铋‑铝酸铋高温无铅压电陶瓷及其制备方法,其组成通式为:xBiFeO3‑yBaTiO3‑zBi(Ti0.5Zn0.5)O3+tBiAlO3+mP+nMnCO3+2.5%Bi2O3,其中x、y、z、t、m,n表示摩尔分数,且0.6≤x≤0.8,0.15≤y≤0.3,0.05≤z≤0.15,0

843

843

0

0

本发明提供一种钾长石粉提纯增白的方法,包括球磨、磁选、一次浮选、二次浮选和脱水,先进行磁选去除钾长石中一部分铁,提高白度,然后采用两次浮选的方式进行去除铁和云母,去除影响钾长石中主要影响白度的铁和云母,从而提高增白效果。一次浮选选用石油磺酸钠和油酸钠作为浮选的捕收剂,二次浮选选用十二胺、十二烷基三甲基氯化铵和十六烷基三甲基氯化铵作为选的捕收剂。本发明采用球磨、磁选、一次浮选、二次浮选和脱水的工艺对钾长石粉进行增白,采用物理方法和化学方法结合的方式进行处理,提高了增白效率,且避免了使用高浓度硫酸对环境带来的压力。

842

842

0

0

本发明涉及一种从锡冶炼炉窑废砖中回收锡的方法,包括以下步骤:(1)将锡冶炼炉窑废砖破碎、细碎;(2)将细碎后的废炉砖投入球磨机进行球磨;(3)将球磨后的废炉砖调水浆化后,输送至摇床进行废砖与锡分离,得出低度锡砂和废炉砖;(4)低度锡砂返回锡冶炼工艺流程,废炉砖外售。本发明的方法操作条件简单、机械自动化程度高、流程短,生产过程环境友好、可充分回收冶炼废砖中的锡金属,回收率大于91%,同时选锡后的冶炼废砖可实现资源化。

862

862

0

0

本发明公开了一种利用赤泥制备耐酸压裂支撑剂的方法。原料质量百分比为:赤泥20-60%、含铝物质20-60%、含钡物质5-35%,增塑剂5-15%。具体步骤为:(1)分别将赤泥和含铝物质放入球磨罐中球磨,得到一定粒度的粉体;(2)将(1)步所得料中加入含钡物质,增塑剂,放入球磨罐中球磨混料;(3)将(2)步所得原料制备成半成品颗粒;(4)将(3)步所得半成品在1200℃-1400℃烧结1-3小时,得到耐酸性能良好的压裂支撑剂成品。本发明利用赤泥制备出了耐酸性能良好的压裂支撑剂,为有效利用赤泥开辟了新途径,为提高压裂支撑剂的耐酸性能提供了有效的方法。

728

728

0

0

本发明涉及碳酸锂生产技术领域,特别是一种环保型的用锂聚合物生产碳酸锂的工艺,包括以下步骤:以锂聚合物为原料,经过高温煅烧转型,冷却,球磨,酸化焙烧,冷却,调浆,浸出压榨分离,冷冻分离硫酸钠,蒸发、碳化、离心干燥等工艺步骤得到碳酸锂。本发明选用锂聚合物为原料,是一种新型矿源,其品位高,极具提取价值,具有极大的经济效益,还在粉尘收集处增加了双轴加湿搅拌器,将粉尘进行加湿处理,减少了粉尘排放的风险,有效地解决了环保问题,同时还将有效成分进行了回收再利用,提高了原料的利用率。

本发明提供一种无须真空脱水即可用于生产硅烷改性聚醚密封胶的碳酸钙填料,涉及非金属矿物技术领域,该碳酸钙填料是通过以下方法得到的:按照重量比方解石粉:水:助磨剂=1:0.3‑1.5:0.001‑0.1将三者混合均匀后球磨过滤,加入占干粉总重量0.5‑3%的活化剂,在40‑80℃充分反应,冷却,脱水至含水量不大于1%,再经带干机干燥至含水量不大于0.1%的粉体,即可;本发明采用湿法加工和改性,结合两级干燥的方式,获得水份含量低于0.1%的超细碳酸钙粉体,满足无须搅拌加热真空脱水,室温直接生产聚醚密封胶的工艺要求。

932

932

0

0

本发明公开了一种铌酸钠钾-锰酸锶陶瓷及其制备方法。铌酸钠钾-锰酸锶陶瓷的组成式为:(1-x)(K0.5Na0.5)NbO3-xSrMnO3,其中0.01≤x≤0.2,式中x表示相应的组分的摩尔数。采用钙钛矿型的锰酸锶(SrMnO3)作为烧结助剂,可以在晶界形成液相,加速了传质过程,得到了致密铌酸钠钾-锰酸锶[(1-x)K0.5Na0.5NbO3-xSrMnO3]陶瓷,同时也提高了其压电常数。本发明采用将原料球磨4~24小时,然后以3~5℃/min的升温速率升温至800~1000℃预烧2~8小时;以4~8℃/min的升温速率升温至1000~1200℃烧结2~8小时得到铌酸钠钾-锰酸锶[(1-x)K0.5Na0.5NbO3-xSrMnO3]陶瓷。本发明通过掺杂锰酸锶助烧剂后的铌酸钠钾基无铅压电陶瓷,其压电常数从纯的铌酸钠钾的118pC/N提高到250pC/N。

1080

1080

0

0

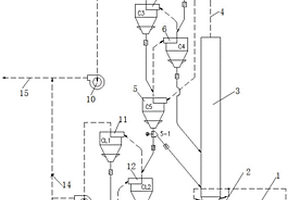

本发明提供了一种分解槽结疤处理工艺方法,特别适用于拜耳法氧化铝种子分解对AH结疤料的利用,其特征在于:分解槽退空料浆后,用人工清理的方法将结疤清理出分解槽,清理出来的结疤使用破碎机粗碎;在加入分解母液的球磨机内进行湿法细磨;磨后矿浆经过污水槽重新进入分解生产流程。采用本发明所述的AH结疤回流程技术,对种子分解工艺技术指标不产生影响,具有回收效率高、成本低的特点;同时对分解晶种中的细粒子数量起到调节控制作用,便于对分解产出率和产品质量(粒度)的平衡控制,发挥分解系统的最大效率。

920

920

0

0

本发明涉及一种净水器滤芯,其特征在于由以下原料制作而成(以重量百分比计):紫砂矿72%~80%,高岭土7%~15%,贝壳粉4%~12%,稻壳粉5%~13%。本发明还涉及净水器滤芯的制作方法,包括以下步骤:1)配料,2)球磨,3)注浆,4)修坯,5)烧成,6)检验,7)成品,本发明的净水器滤芯净化效果较佳,功能多样,净水器滤芯制作方法操作简便,能较好的控制滤芯的质量,避免制造过程中产生较多的次品。

1082

1082

0

0

本发明公开了一种新型高活性钒酸铋光催化剂,包括以下重量份数的原料:硝酸铋60?80份、偏钒酸铵15?20份、聚氧化乙烯硬脂酸酯5?10份、氮化硼8?12份、锰矿渣5?10份、氧化锡2?3份、氧化镧1?2份和壳聚糖5?10份。其制备方法是将硝酸铋溶解于乙二醇中,得溶液A, 将偏钒酸铵溶解于水中,得溶液B;将溶液B倒入溶液A中,用氨水调节pH至4?5,得混合液;将混合液和剩余所有原料加入球磨机,再加入适量水搅拌,得糊状物;用蒸馏水洗涤糊状物,干燥,研磨,焙烧,即得光催化剂。本发明具有原料来源广泛、成本低廉、制备工艺简单、生产效率高、能耗低、反应条件温和、环境友好、吸附性能好、催化活性高、催化效率高等优点,60分钟内对亚甲基蓝的降解率达到90%以上。

1403

1403

0

0

本发明公开了一种亚微米氧化锆增韧氧化铝粉体及其陶瓷的制备方法,其特征在于,包括以下步骤:(1)将工业氢氧化铝、氧氯化锆、复合矿化剂、稳定剂混合1~2小时;(2),以3~5℃的升温速率加热至1350~1500℃进行煅烧处理2~8小时获得ZTA粉体;(3)将ZTA粉体、分散剂及水混合进行湿法球磨,通过喷雾干燥获得粉体粒径D50为0.2~0.8μm的亚微米ZTA粉体。将以上所得的亚微米ZTA粉体成型成陶瓷素坯,并置于1500~1650℃高温中烧结2~5小时,获得相对密度为97~99%的亚微米ZTA陶瓷。该方法成本低、工艺过程简单,便于工业化生产;粉体原晶粒径小分布窄,可应用于高技术陶瓷领域。

960

960

0

0

本发明涉及一种表面包覆法增白高岭土的方法,将高岭土原料加水和分散剂配成浓度40-60%的浆料,调节pH=7-8,高速球磨60-120min,使高岭土颗粒表面充分活化,然后将硫酸铝或硝酸铝溶液加入高岭土浆料中,经充分搅拌混合后,缓慢加入氨水,继续搅拌反应后,静置、过滤、干燥获得高白高岭土产品。经检测高岭土产品表面包覆了一层Al(OH)3沉积层,其对高岭土中染色物质起到遮蔽作用,使产品白度明显提高。经过包覆增白的高岭土产品可作为造纸涂料,更是塑料、橡胶等领域的优质填料,该技术的实施能够大大增加低品质高岭土的附加值,扩大低品质高岭土的应用范围,提高了矿产资源的利用效率。

889

889

0

0

本发明提供了一种发泡陶瓷墙板及其制备方法。所述发泡陶瓷墙板是通过以质量百分含量计的陶瓷磨抛废料50~90%、长石5‑10%、煅烧滑石0‑5%、锰矿尾泥0~30%,锂长石0~2%,红粘土1~10%,碳化硅0.25~1.0%,稳定剂2~5%经均化、球磨、干燥、装窑、烧成以及切割加工步骤制备而成。本发明所述的发泡陶瓷隔墙板具有热传导率低、不燃、无浸透性等特性,是一种理想的建筑隔墙材料,具有保温防火、耐水防潮、隔声轻质、力学性能好、利废节能、施工快速等特点。

1074

1074

0

0

本发明公开一种高岭土发泡剂的制备方法,属于发泡剂制备技术领域。本发明通过先将高岭土矿浆和保险粉的混合浆料调节至一定的PH值,使高岭土的性能得到有效的提高,然后再根据一定的配方与比例与其他配料搅拌、球磨,从而得到具有多功能的高岭土发泡剂。

934

934

0

0

本发明公开了一种利用花岗岩废浆生产超白瓷砖的方法,属于废物回收利用技术领域。本发明利用花岗岩废浆代替部分长石、石英等传统原料,采用花岗岩废浆进行预处理→物料的配比→球磨→制粉→压制→烧制等生产工艺流程,生产超白瓷砖。本发明提供了一种利用花岗岩废浆生产超白瓷砖的方法,本方法使得花岗岩废浆变废为宝,不仅减少了其对环境的污染,还使得其得到充分的利用。而利用本发明生产制得的产品超白瓷砖不仅品质高,整体美观光洁,并且与传统从钾长石矿床中开采钾钠铝石粉作为原料相比,具有成本低,原材料资源丰富、环境污染少等优点。

本发明公开了一种具有类血红素结构的MXene/MOF(Fe)复合光催化剂的制备方法及其应用。该方法首先将MXene材料分散到水中,再将一定质量比的抗坏血酸和六水合三氯化铁加入分散液中,然后水热反应得到Fe锚点修饰的MXene;再将其分散到乙醇中,加入一定质量比的原卟啉并进行机械球磨反应,得到具有类血红素结构的MXene;然后将具有类血红素结构的MXene重新分散到水中,并加入一定质量比的九水合硝酸铁和均苯三酸进行水热反应,得到具有类血红素结构的MXene/MOF(Fe)复合材料。本发明通过类血红素结构的修饰,显著提升催化剂的氧气捕获能力和导电能力,提升了催化剂原位产生H2O2的性能,最终对水体有机污染物噻虫啉实现高效降解和矿化。

1157

1157

0

0

本发明公开了一种耐酸性能优良的中低密度压裂支撑剂的制备方法。(1)原料的质量百分比为:含钛铝矾土或氧化铝粉60-99%,添加剂1-40%;原料的质量百分比之和为100%;所述添加剂为含锰10-20%的低品位锰矿渣、含锰化合物、含钡化合物、含钙化合物、含镁化合物、含钛化合物、含磷化合物和含硼化合物中的一种或多种;(2)将步骤(1)的原料球磨3-48小时后烘干,经成型工艺制成球形颗粒状生坯;(3)将步骤(2)所得生坯在1000-1550°C烧结,保温0.5-3小时。本发明低温烧成,降低能耗,减少了对环境的污染;实现了高性能压裂支撑剂的低成本制造。

1040

1040

0

0

本发明公开了一种中介电常数微波介电陶瓷材料及其制备方法。该陶瓷材料主体为ALa4Ti3MO15(A=Na,K;M=Nb,Ta),加以重量百分比为0.5%~1.5%的BaCu(B2O5)。该材料通过传统的高温固相合成法制备,在二次球磨过程中添加少量分散剂,随后在热环境下超声振动,使样品粉体颗粒不易团聚。由此制备的材料在1230℃~1260℃下烧结良好,介电常数为44.3~45.7,其品质因数Qf值高达35200‑47700GHz,谐振频率温度系数小。同时本发明首次公开了B位缺位型六方钙钛矿结构的ALa4Ti3MO15(A=Na,K;M=Nb,Ta)陶瓷具有良好的微波介电性能。

778

778

0

0

本发明公开了一种中介电常数微波介质陶瓷材料及其制备方法。该陶瓷材料主晶相为BaLa4Ti3+xSn1‑xO15(0≤x≤0.5),加以重量百分比为0.7%~2%的BaCu(B2O5)。该材料通过传统的高温固相合成法制备,在二次球磨过程中添加少量分散剂,随后在热环境下超声振动,使样品粉体颗粒不易团聚。由此制备的材料在1230℃~1260℃下烧结良好,介电常数为41.3~43.2,其品质因数Qf值高达34300‑48200GHz,谐振频率温度系数小。同时本发明首次公开了B位缺位型六方钙钛矿结构的BaLa4Ti3+xSn1‑xO15(0≤x≤0.5)陶瓷具有良好的微波介电性能。

1048

1048

0

0

本发明公开了一种用二氧化铈制备氧化铝陶瓷的方法。(1)按照质量百分比为:氧化铝99.7~70%、硅、镁、钙的化合物或矿物中的一种或多种0.1~25%,气相法、固相法或液相法中的任意一种方法所制得的纳米、亚微米或微米级二氧化铈0.01~5%;(2)将步骤(1)所得原料球磨混合5~96小时后干燥;经成型工艺,制成生坯;(3)将步骤(2)所得生坯在1100℃~1650℃烧结,保温0.5~6小时,自然冷却;其中一种纳米、亚微米和微米级二氧化铈的制备方法的具体步骤是:取六水硝酸铈在220~1500℃下煅烧,保温0.1~5小时,随炉温冷却,制得粒径为纳米、亚微米或微米的二氧化铈。本发明采用一般工业设备,工艺简单、有利于工业化生产;制备的产品烧结温度低,耐磨性能良好。

927

927

0

0

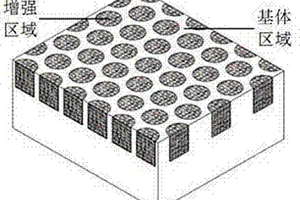

本发明公开了一种利用复合稀土添加剂制备耐磨氧化铝陶瓷的方法。(1)按原料质量百分含量配料:氧化铝69.9-99.7%、稀土铽的化合物0.1-5%和复合添加剂0.2-30%;复合添加剂为钙、镁和硅的化合物或矿物。(2)将配好的原料按水料质量比3:1-1:3加入去离子水或自来水,球磨24-48小时。(3)原料干燥后,采用等静压成型、滚压成型或轴压成型,制得坯体。(4)坯体在空气气氛或还原气氛(CO、H2或N2)中烧结,烧结温度为1100~1650℃,保温30-300分钟,冷却至室温制得氧化铝陶瓷。本发明原料来源丰富,生产工艺简单,通过复合稀土添加剂的掺入,使得氧化铝晶粒间形成第二相,同时微量稀土固溶到氧化铝晶粒表面,起到细化晶粒和晶界净化作用,提高了氧化铝陶瓷的耐磨性。

本发明涉及利用铁镍合金水淬渣制备颜色可调的玻璃陶瓷的方法,包括将玻璃陶瓷底料和铁镍合金水淬渣按一定比例混合、球磨、熔融、退火,最后热处理得到玻璃陶瓷,其中所用的铁镍合金水淬渣是通过水淬的方法处理以赤泥和红土镍矿为原料制备铁镍合金中产生的炉渣获得。通过本发明的方法,有望利用铁镍合金水淬渣,无须任何色料,简便而又大规模地制备出具有结构致密、强度高、耐磨、耐腐、耐风化、外观上花纹清晰、出成色均匀等优异性能,且熔融温度低、能够大宗利用赤泥、颜色可调且透明度也可调的玻璃陶瓷,本发明也可以制备出具有表面结晶花纹的玻璃陶瓷。本发明所制备的玻璃陶瓷可作为建筑装饰玻璃陶瓷和光学玻璃陶瓷材料使用。

829

829

0

0

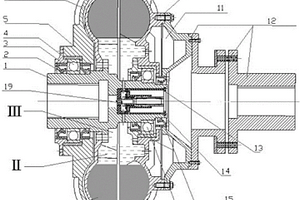

本实用新型公开了一种电解金属锰生产用磨粉装置,涉及电解金属锰生产领域,包括箱体,所述箱体的上端倾斜设置有锥形仓,所述椭锥辊轴上连接有椭锥辊,所述箱体在锥形仓底端的下方设置有滚筒,所述滚筒的底端的中心转动连接有滚筒转轴,所述滚筒转轴偏心固定连接在转盘的顶面,所述转盘转动连接在箱体内部底端的中心,所述滚筒外壁的上部设置有齿环,滚筒电机的输出轴向上皆连接有相同的偏心齿轮,不同位置的偏心齿轮皆与齿环啮合,多组所述滚筒电机转动会使滚筒以滚筒转轴自转的同时以转盘的中心为轴公转。本实用新型减少了球磨的时间,提高了工作效率,降低了工作耗能,对筒体内的锰矿进行充分且高效的磨粉,大大提高的对锰矿的磨粉效率。

1130

1130

0

0

本发明提供了一种高耐火极限性能发泡陶瓷的生产方法,属于发泡陶瓷生产技术领域。其由工业固废或矿产尾矿、粘土、助熔剂、发泡剂、含锰化合物和二氧化钛微粒称取,球磨、造粒、陈腐后,在窑炉中按照烧结制度烧结制得;所述的二氧化钛微粒是由硫酸钛和硫酸氧钛的浓缩溶液为原料制得;采用本方明生产的发泡陶瓷,其烧成温度、微观结构相对普通发泡陶瓷会有比较大的差别,其微观结构上,发泡陶瓷原有的褶皱、裂痕消失。随着发泡陶瓷的微观结构变化会对发泡陶瓷的耐火极限和抗压抗折性能产生影响。实验表明:通过本发明生产的发泡陶瓷耐火极限性能提高3‑5倍,抗压强度和抗折强度也大大提高。

1037

1037

0

0

本发明公开了一种用粉煤灰和高岭土制备不同Z值β-Sialon陶瓷粉体的方法。将粉煤灰与高岭土按照原料中Si:Al摩尔比为1.08~1.85:1混合;再将混合物与活性炭按照质量比100:25~45混合;经球磨、烘干后的原料在流动氮气气氛下,1400~1550℃保温2~8小时;然后于750℃马弗炉中保温3小时除去残余的炭,即制得不同Z值的β-Sialon陶瓷粉体。本发明通过对工业固体废弃物和天然矿物的应用,降低原料成本,简化生产工艺,减轻环境污染,为工业固体废弃物与天然矿物原料在先进陶瓷材料领域中的综合利用提供一条有效途径,通过调节粉煤灰与高岭土两种原料的配比来调控β-Sialon的Z值,可得到高纯度(96~98wt%)、Z值为1.9~3.1的β-Sialon陶瓷粉体。

中冶有色为您提供最新的广西有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日