全部

1099

1099

0

0

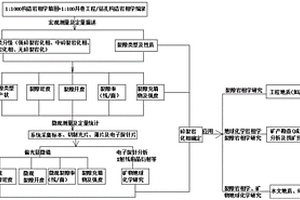

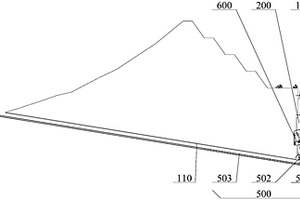

本发明提供一种含高结晶水铁矿石的焙烧预处理方法,主要包括:1)预筛分:对含高结晶水的铁矿石进行筛分,大于20mm的送带式焙烧机上的铺底铺边料槽;2)铺底铺边:在铺生球团前,将铺底铺边料槽中的含高结晶水铁矿石给到台车上进行铺底铺边;3)焙烧:对置于带式焙烧机球团台车上的底边料与生球团一起进行焙烧;4)筛分:经焙烧后的块状铁矿石与焙烧球团一起进行筛分,大于9mm的和球团直接供给高炉冶炼,小于9mm的用作烧结原料。本发明能使含高结晶水的铁矿石脱除矿石中的结晶水和碳酸盐等有害物质,改善其冶金性能,使其入炉比例提高到20%以上,并提高球团生产率,降低生产成本。

918

918

0

0

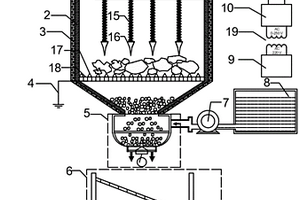

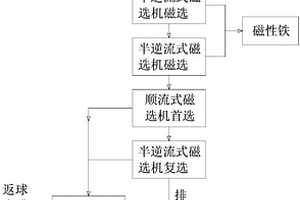

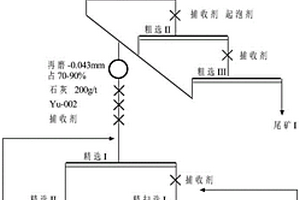

一种选别细粒贫磁铁矿的工艺。其特征是将细粒贫磁铁矿原矿给入一段闭路磨矿系统,其排矿给入一段弱磁,一段弱磁的精矿给入二段闭路磨矿系统,其排矿给入二段弱磁,二段弱磁的精矿给入细筛,筛上产品返回到二段闭路磨矿系统,筛下产品给入反浮选的粗选,粗选的精矿给入精选,粗选的尾矿给入一扫,精选的精矿为最终精矿,精选的尾矿返回到粗选,一扫的精矿返回到粗选,一扫的尾矿给入二扫,二扫的精矿返回到一扫,二扫的尾矿给入三扫,三扫的精矿返回到二扫,三扫的尾矿、二段弱磁的尾矿和一段弱磁的尾矿一起做为最终尾矿抛弃。本发明采用反浮选与细筛相结合的方式,既节约磨矿成本,减轻过磨对选别的不利影响,又有效地克服了磁性夹杂问题。

1114

1114

0

0

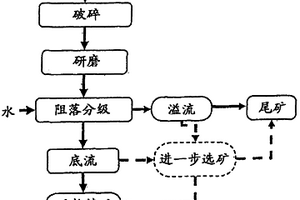

本发明涉及一种处理磁铁矿的粗细分选‑磁‑重‑浮联合工艺,包括:品位为25%~31%磁铁矿给矿依次通过一段闭路磨矿、一段弱磁和粗细分级旋流器获得粗粒产品和细粒产品,其特征在于:所述的粗粒产品依次给入粗螺、精螺和振动细筛选别,筛下产品为重选精矿,筛上产品和精螺尾合并给入二次分级和二次磨矿,二次分级溢流和二次磨矿排矿合并返回粗细分级旋流器,粗螺尾给入三段弱磁,三段弱磁尾抛尾,三段弱磁给入二次分级;所述的细粒产品浓缩后给入二段弱磁,二段弱磁尾抛尾,二段弱磁精也浓缩后给入一粗一精三扫的闭路浮选流程,获得浮精和浮尾;优点是:简化工艺,减少磨矿,节能降耗,提高精矿品位0.5%~1%。

985

985

0

0

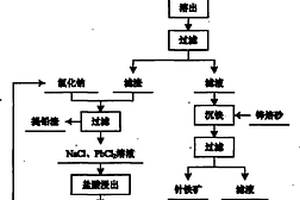

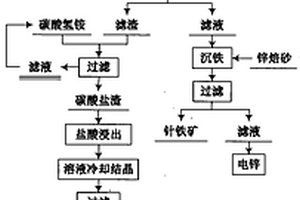

本发明涉及一种低品位混合型铁矿石的破碎磁选焙烧预处理工艺,包括下列步骤:将铁品位为25%以下的混合型铁矿石经粗破至0mm‑300mm后,给入一段磁选机,一磁尾给入二段磁选机,二磁尾作为废石抛尾,一磁精和二磁精合并给入筛分作业;将筛上物料给入中破机,筛下物料与中破机排矿合并为三段磁选机的给矿;三磁尾给入四段磁选机,四磁尾作为废石抛尾,将四段磁选机的弱磁性矿物精矿进行焙烧,然后与三段磁选机的强磁性矿物精矿合并为品位为28‑30%的预处理产品。本发明的优点是:抛弃0 mm ‑300mm废石,提前抛尾,节能降耗;经过焙烧将赤铁矿转化为磁铁矿,利于后续单一磁选工艺处理。

932

932

0

0

本发明涉及一种直线式高炉矿焦槽上料工艺,矿焦槽上部矿焦胶带机运输的物料通过卸料车卸到矿焦槽中贮存,当高炉生产需要物料时,贮存的物料经分散筛分、称重,合格粒度的物料通过上料主胶带机直接供给高炉;筛下粉料经粉料系统贮存后,装汽车外运;直线式高炉矿焦槽上料系统,包括矿焦槽本体、上料主胶带机、粉料系统;矿焦槽本体及槽下上料主胶带机与高炉成一条直线式布置,上料主胶带机直接连接到高炉炉顶,粉料系统布置在矿焦槽本体下方;本发明采用分散筛分及分散称量的方法。能有效的保证高炉上料系统的生产效率。直线式布置可节省占地面积,并减少了多台各运转环节的设备,可降低工程投资。

1426

1426

0

0

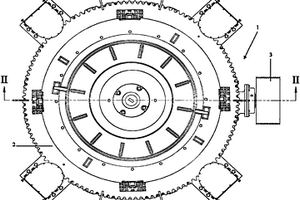

本实用新型属于球磨机排矿除渣的技术领域,特别是涉及一种用于球磨机排矿端的除渣装置。由固定框架,倾斜筛支撑边框,筛网片,固定胶条,矿渣槽和一组固定器,水喷头组成,倾斜筛支撑边框的上端与球磨机排矿端相靠接。固定器长螺栓和锁紧螺母及垫圈所组成。倾斜筛支撑边框上表面及筛网片与水平面夹角为8°-10°。本实用新型可有效过滤出矿石中大块矿石及介质,并通过外界供水管道当做冲矿水,将截留在筛面上的矿块冲刷至渣槽内,彻底避免因大矿块堆积造成矿浆管道堵塞,缓解管道的磨损,为选别效果提供良好给矿条件。

1124

1124

0

0

本发明涉及一种磁性矿物分段干选工艺,包括下列步骤:1)将磁性矿石直接给入粗破碎机,粗破碎机的排料经胶带机给入中破碎机,中破碎机的排矿经过一段干式磁滑轮的干选,分选出一段干选精矿产品和废石;2)一段干选精矿产品由胶带机经筛分机分成筛上和筛下两个产品,筛上产品经细破机破碎,细破碎机中的排矿经胶带机进二段干式磁滑轮分选出二段精矿产品和废石;3)二段干式磁滑轮选出的二段精矿产品返回筛分机;4)筛分机的筛下产品经胶带机进三段干式磁滑轮,分选出三段精矿产品和废石,其三段精矿产品为合格产品进入下道工序。其优点是:由于在矿石入磨前进行预选,抛弃矿石中混入的岩石,因此最大限度发挥粗破能力,提高了矿产资源回收率。

1231

1231

0

0

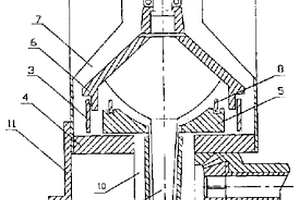

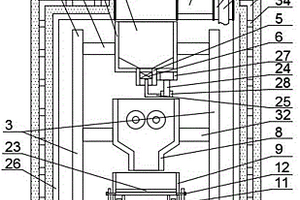

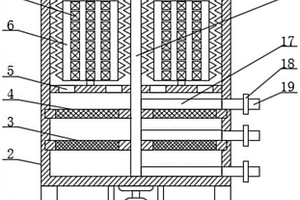

本发明公开了用含铁尘泥生产的小球烧结矿及其工艺方法和专用的竖炉,解决了现有技术存在的容易造成二次污染、工艺流程复杂、投资高的缺点。配料比为:转炉泥40%-45%,炼铁除尘泥12%-17%,瓦斯泥10%-15%,铁精矿30%-35%;需要控制其中配料的水分保持8%-10%,小球烧结矿需要含铁尘泥全含碳保持2%-3%的含铁尘泥。其工艺方法是经原料准备、混合与造球、烧结过程、排料与筛分生产出小球烧结矿。专用竖炉特征是炉体下部连接排料管,排料管上部装有料位计,排料管的下端设有排料振动筛。本发明所产生的粉尘和有害气体,经环保检测满足环保要求。运行可靠,作业率达80%以上,可实现连续化生产。热量散失少、节能效果好,完全满足高炉冶炼需要。

825

825

0

0

本发明公开了一种矿石的静压功指数的测定方法及其测定装置,用于矿石采用高压辊磨超细碎工艺时的能耗和效率评价。测定方法采用装置测定和公式计算来实现,采用的计算公式为:式中:α、β、γ分别为85.34、0.55和0.71;Pi为设定的试验筛孔尺寸;Gsp为通过试验筛的物料量;P为筛下产品中x%通过的筛孔尺寸;F为试验前x%通过的筛孔尺寸;Wi称为静压功指数。式中F通过对试验原矿的粒度筛析试验获得,Gsp和P采用测定装置来测定。测定装置包括:液压连杆系统、活塞压头、柱形料斗、测定物料、卸矿闸板、机架、卸矿料箱和控制系统。本发明能够对高压辊磨机有效输入功率的设计给予指导,提高高压辊磨机的利用效率。

1188

1188

0

0

本发明涉及矿山固体废物利用技术领域,特别是一种细粒铁尾矿再选工艺。其特征在于包括下述步骤:首先将品位8-15%,重量百分比为40-45%、-200目小于0.1mm的细粒铁尾矿给入圆筒筛,其筛下产品给入一段强磁机进行粗选,筛上产品抛弃,将一段强磁机的精矿给入二段强磁机进行精选,一段强磁机的抛尾,将二段强磁机的精矿给入一段离心机粗选,二段强磁机的尾矿抛弃,再将一段离心机的精矿给入二段离心机精选,一段离心机的尾矿抛弃,二段离心机的精矿为最终精矿,二段离心机的尾矿抛弃。本发明的细粒铁尾矿再选工艺,其工艺流程短,生产成本低,能耗低,实现了细粒铁尾矿的高回收率。

1018

1018

0

0

本发明公开了镁矿加工粉尘回收利用制作球团方法,包括如下步骤:步骤一:回收后的镁矿粉尘通过直径3mm以下的网眼过筛,不能通过筛网的粉料重新进行破碎,直至能够过筛,待用,将过筛的镁矿粉尘与还原剂、中和剂、粘合剂混合均匀,当原镁矿粉尘中的水分大于10%时,需利用回转窑的余热进行烘干。本发明通过将镁矿粉尘进行烧结前,需要将达到一定细度的矿粉先制成球状,然后再进行烧结,因此可以使矿料在烧结过程中受热均匀,加工成球团的矿料可以在800‑850°C烧结还原,同时高速运转下成倍的提高了产量;从而缩短了烧结还原的时间,减少了燃料的使用量,同时还可以避免因直接对粉状矿料进行烧结所造成的粉尘对环境的污染。

1041

1041

0

0

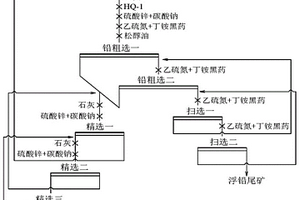

本发明涉及一种贫赤铁矿粗粒分选工艺。包括阶段磨矿、粗细分选,其特征在于:所述的粗细分选是将-200目含量40~50%、品位35~40%的粗细分级作业沉砂给入螺旋溜槽作业,品位55~60%的螺旋溜槽精矿给入细筛作业,品位65~67%的筛下产品作为最终精矿,螺旋溜槽的尾矿经中磁作业分选,中磁作业尾矿给入强磁作业,强磁作业抛弃品位8~14%的尾矿,中磁精矿、强磁精矿和细筛筛上产品给入二次分级作业,二次分级的沉砂给入搅拌磨机,搅拌磨机的排矿返回二次分级作业,-200目含量65~75%、品位40~45%的二次分级溢流返回到粗细分选作业。本发明的优点:简化了工艺流程,且稳定、便于控制。

1215

1215

0

0

本发明涉及磁铁矿选矿技术领域,特别是一种磁铁矿两段一闭路两段预选破碎新工艺。包括粗破碎,粗破碎的排料送入干式磁滑轮,分选出的干式磁滑轮精矿进入振动筛分级,分选出的干式磁滑轮废石抛弃,振动筛的筛上产品进入中破碎,中破碎产品返回振动筛,其特征在于所述振动筛的筛下产品进入干式磁选机,分选出干式磁选机精矿和干式磁选机废石,干式磁选机精矿作为破碎的最终产品送去磨矿,干式磁选机废石抛弃。本发明工艺合理,节能降耗效果明显,提高了选矿厂的经济效益,以每吨矿石节约100元计,年节约1000万元。

780

780

0

0

本实用新型的目的针对现有球磨除渣装置各部位磨损程度不同的问题,提供了一种球磨机排矿除渣装置,属于铁矿磁选设备领域。该装置为圆筒型,筒体由筛面构成,筒体进矿端通过螺栓与球磨机筒体法兰相连;筒体筛面的筛孔分布方式为沿轴向分段式,可采用两段式或三段式;当筛孔分布方式为沿轴向两段式时,一段的筛面占1/3~1/2,另一段的筛面占1/2~2/3;当筛孔分布方式为沿轴向三段式时,一段的筛面占1/5~1/4,另一段的筛面占2/5~1/2,中间段的筛面占1/4~2/5。该装置不但能保证了选矿流程的稳定,延长了球磨连续运转时间,降低了检修工人的劳动强度,延长了排矿绞笼的使用寿命,降低了排矿绞笼备件的消耗,达到了降本增效的目的。

843

843

0

0

本发明涉及磁铁矿选矿技术领域,特别是一种弱磁性低品位铁矿物辊磨强磁湿式预选新工艺,具体由下列步骤实现:从采场采掘生产出来的矿石经过选矿的粗破碎、中破碎、细破碎、筛分作业,细破碎作业产品给入高压辊磨机进行碎矿,高压辊磨机产品给到辊磨机筛分作业,筛上产品返回高压辊磨机作业进行再破碎,筛下产品给入弱磁选,弱磁选精矿成为预选精矿,弱磁选尾矿进入强磁选作业,强磁选精矿成为预选精矿,强磁选尾矿为最终尾矿,弱磁选精矿与强磁选精矿混合成为球磨机原矿,强磁选尾矿成为最终粗粒级尾矿。选矿厂采用弱磁性低品位铁矿物辊磨强磁湿式预选新工艺可降低能耗20~30%,提高处理能力30~40%。

985

985

0

0

本发明涉及一种微细粒嵌布混合矿粗粒预选、磁—重分选工艺,其特征在于采用半自磨,湿式预选,连续磨矿,弱磁-强磁,细筛再磨,强磁精重选”?作业系统,对微细粒嵌布混合矿进行选别,获得65.5%~66%,产率为35%-40%的铁精矿。本发明的优点是:采用湿式半自磨工艺,减少了破碎作业,预选粗精矿经两段连续磨矿后,抛掉大粒脉石及贫连生体,再经弱磁-细筛再磨方法选别,这样在获得合格品位精矿的同时,可使重选作业给矿量减少30%左右,且工艺流程短、设备简单、易操作、不污染环境,节能降耗。

1134

1134

0

0

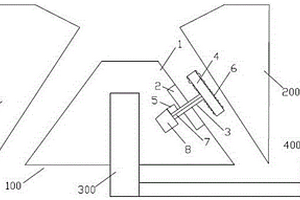

本实用新型涉及一种菱镁废矿石收集装置,包括,搅碎罐,搅碎罐的外部设有振动器,搅碎罐的底部设有筛网,筛网的下部设有漏斗,漏斗的一侧设有W型管,W型管下端的凸起处设有闸板,W型管的内部设有分隔网,W型管的两端设有摇晃器。本实用新型采用搅碎罐将高温加温后的凌美矿进行振动破碎,通过筛网来进行一次的筛选将纯度高的菱镁矿全部漏出,这样保证了搅碎罐中的废弃矿物中不会含有纯度高的菱镁矿物;另外,筛网漏出的菱镁矿中含有部分的含量不高的废弃矿物的较小颗粒,通过W型管进行二次的筛选,最终将纯度高的凌美矿与矿渣完全的分离,并且通过收集箱来进行收集分类,保证废弃矿物与纯度较高的矿物完全分离并收集整理。

793

793

0

0

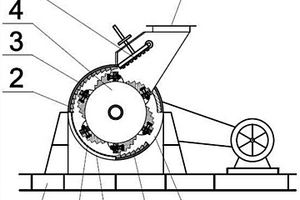

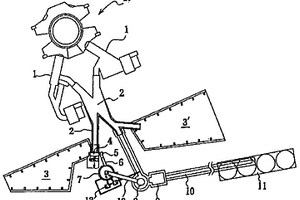

本发明涉及矿石破碎技术领域,特别是一种分段按级连环破矿法产资源及其分段按级连环破矿设备。包括给矿装置、碎矿装置和排矿装置,有2-3个破矿段,在各个破矿段之间设有筛分机,第一段的碎矿装置的动锥和定锥采用新件,随后破矿段中的动锥和定锥采用前一段碎矿装置用过余成新或报废后经修复的动锥和定锥。2或3个粒级段由2或3台相同规格的破碎机组成一个破碎连环。分段按级连环破矿流程由2-3个流程段所组成,分为初细破,后续段精细破。可分别组成两段两级、三段两级、三段三级、加水等。目的是减少动锥和定锥的消耗,解决啮角与破矿粒度不匹配的问题。减小破矿循环量、检查筛分量和破矿粒度。

1056

1056

0

0

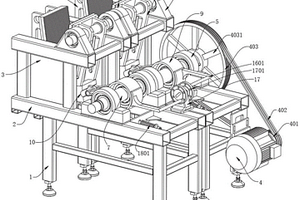

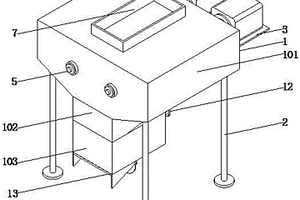

本实用新型属于矿山选矿技术领域,尤其是涉及一种高压辊磨机防偏析配矿系统,其特征在于包括分料配料系统,集料输送胶带机和搅拌系统,分料配料系统包括原料仓和筛上返料仓,原料仓溜槽和筛上返料仓溜槽,设置在原料仓溜槽和筛上返料仓溜槽出口的气动阀门,卸料胶带机Ⅰ,卸料胶带机Ⅱ,设置在卸料胶带机Ⅰ和的卸料胶带机Ⅱ交接处的头部漏斗,集料输送胶带机设置在头部漏斗出口的下方。本实用新型将新料和筛上返回料分别给入原料仓和筛上返料仓两个料仓,根据新料和筛上返回料的粒度和矿石性质,由气动阀门控制新料和筛上返回料的混合比例,实行合理配矿,避免了同时给入同一个矿仓而产生物料偏析现象,满足了高压辊磨机给矿的连续性和稳定性。

884

884

0

0

本发明涉及一种利用X射线分选机对贫赤铁矿预处理抛尾的方法。包括以下步骤:将贫赤铁矿原矿进行粗破碎,中破碎,破碎产品进行一次筛分作业;一次筛分作业的筛上产品给入送入X射线分选机Ⅰ,经过X射线分选机Ⅰ完成贫赤铁矿预处理选别作业预选出废石提前抛尾;一次筛分作业的筛下产品给入二次筛分作业;二次筛分作业的筛上产品送入X射线分选机Ⅱ,完成贫赤铁矿预处理选别作业预选出废石提前抛尾;其筛下产品作为粉矿给入下道磨矿作业;X射线分选机Ⅰ和X射线分选机Ⅱ废石抛尾后的产品合并给入细破机经破碎后返回二次筛分作业形成闭路。采用本发明的方法可提前抛出废石后的矿石品位可以达到25%以上,抛出废石产率在60%以上。

800

800

0

0

本发明提供一种降低烧结固体燃耗、提高强度的烧结矿生产方法,包括配料、混合制粒、布料和烧结,其特点是配料前对烧结用焦粉进行破碎预筛分,筛分出4个粒度级,包括<1mm粒度级、1~3mm粒度级、3~5mm粒度级和>5mm粒度级,并按<1mm粒度级占55%~59%、1~3mm粒度级占23%~27%、3~5mm粒度级占9%~13%、>5mm粒度级占4%~8%的重量百分比例进行混合,再与其它原料混合配料。本发明能促使固体燃料在烧结过程中合理燃烧、铁矿石与熔剂及燃料的矿化过程合理,烧结矿强度显著提高,烧结固体燃耗明显下降。实验表明,预现有技术相比烧结矿转鼓强度提高1.26个百分点,固体燃耗降低1.89kg/t,成品率提高4.28个百分点。

1136

1136

0

0

本发明提供了一种低品位磁铁矿三段破碎六段预选破碎工艺,该低品位磁铁矿三段破碎六段预选破碎工艺包括:获取一段破碎磁铁矿;分选出一段精矿石及一段废石;一段精矿石经由中破机进破碎,获取二段破碎矿石;分选出二段精矿石及二段废石;二段精矿石经筛分机,筛分获取筛上矿石及筛下矿石;筛上矿石经细破碎机进行破碎,获取三段破碎矿石;三段破碎矿石经由三段干式磁滑轮,获取三段废石及三段精矿石,三段精矿石返回至筛分机进行再次筛分;筛下矿石经由一段干选皮带机、二段干选皮带机及四段干式磁滑轮,选别获取精矿石产品及四段废石。该低品位磁铁矿三段破碎六段预选破碎工艺能够降低选矿成本。

975

975

0

0

本发明公开了一种处理混合型铁矿石的工艺,原矿经破碎后给入一次磨矿并与一次分级构成闭路磨矿,一次溢流经粗细分级后,粗粒经重选设备选别后,螺旋溜槽精矿给入筛孔尺寸较大的细筛,筛下为粗粒精矿,重选尾矿经扫中磁抛尾后,扫中磁精、重选中矿与筛上合并为粗粒中矿,中矿给入二次分级与二次磨矿组成的开路磨矿系统再磨,再磨后返回到粗细分级;粗细分级后的细粒经磁选设备选别,磁选精矿给入筛孔尺寸较小的细筛,筛下为细粒精矿,筛上为细粒中矿直接给入二段磨矿进行再磨;细粒精矿与粗粒精矿合并为最终精矿,扫中磁尾矿与磁选尾矿合并为最终尾矿。本发明流程稳定性好,易于操作,可实现对混合型矿石的有效回收,使混合型矿石资源得到充分利用。

794

794

0

0

本发明属于磁选尾矿回收处理技术领域,特别是涉及一种鞍山式铁尾矿回收新工艺,包括永磁脱水、磁选、细筛,其特征在于选厂尾矿经回收机回收得到粗精矿,粗精矿通过磁力脱水槽浓缩并提高精矿品位后进入振动细筛,筛下精矿进入磁选机深选,筛上产品汇入最终尾矿,磁选精矿给入离心机进行选别得到最终精矿。选厂尾矿的品位为12--14%,回收机回收得到的粗精矿的品位为29--31%,振动细筛的筛下精矿品位为47--49%,离心机选别得到最终精矿品位在64--66%。本发明的最大特点是:工艺流程简单,设备投资额较小。回收的粗精矿不经球磨机再磨,节省功耗,提高经济效益10%--25%。

1045

1045

0

0

本发明是一种磁铁矿磁-重联合选别工艺,其特征在于将原矿给入一段磨矿,一次螺旋分级作业,粗细旋流器的沉砂进入粗选螺旋溜槽-精选螺旋溜槽,粗选螺旋溜槽的尾矿进入扫选磁选,抛尾,精选螺旋溜槽的精矿进入细筛;粗细旋流器的溢流进入一段脱水槽,一段脱水槽的底流进入磁选机,一段脱水槽的溢流为尾矿,磁选机的精矿进入细筛,精选螺旋溜槽的尾矿、扫选磁选机的精矿、细筛的筛上产品进入再磨机,再磨机的产品返回到粗细旋流器分级,细筛的筛下产品进入二段脱水槽,二段脱水槽的底流为精矿,二段脱水槽溢流为尾矿。该工艺流程更合理,且有效地降低了选矿成本。

926

926

0

0

本实用新型涉及选矿设备技术领域,特别是选矿流程中的除渣装置,包括给矿缓冲箱、设在此给矿缓冲箱顶部的给矿管、与此给矿缓冲箱相连接的平面筛,其特征在于在所述的给矿缓冲箱和所述的平面筛之间设有一组稳流隔板,所述平面筛的筛面与水平面夹角α为6°~8°。与原有除渣装置相比,由于加大了给矿缓冲箱尺寸,加大了缓冲箱布矿平稳,另外由于在缓冲箱与筛面给矿口部位每间隔100毫米增加一组稳流隔板,使给矿更均匀;由于筛面与水平面夹角从8°~10°变为6°~7°,使来矿在平面筛上停留时间更长,减缓平面筛的磨损,提高平面筛的除渣效果,让矿浆更多通过中磁机,提高立环中磁机抛尾效果,减缓对后道工序影响。

794

794

0

0

本发明涉及选矿技术领域,具体涉及一种磁选柱与离心机组合技术选别贫磁铁矿工艺。采用一段球磨机磨矿、一段磁选机选别、一段螺旋分级机分级后,螺旋分级机沉砂返回一段球磨,螺旋分级机溢流产品给入二段磁选。二段磁选后的精矿给入细筛筛分,细筛筛上产品返回一段球磨,细筛筛下产品给入一段磁选柱,一段磁选柱拿出一部分精矿,一段磁选柱尾矿给入浓缩磁选后进入二段球磨,二段球磨产品给入二段细筛,二段细筛筛下给入二段磁选柱,二段细筛筛上产品返回浓缩磁选。二段磁选柱尾矿给入离心机,经过离心机选别后拿出一部分精矿,离心机尾矿返回浓缩磁选。其优点是:改善了贫磁铁矿选矿技术指标,提高了选矿效率,降低了生产成本。

842

842

0

0

本发明涉及一种极贫赤铁矿的分粒级预选抛尾工艺,包括半自磨,获得粒度为14~0mm的半自磨排矿,其特征在于:还包括筛分、粗粒预选Ⅰ、粗粒预选Ⅱ、一段闭路磨矿、粗粒预选作业Ⅲ、二段闭路磨矿;筛分采用三层直线振动筛,四产品中‑14mm~10mm粒级返回半自磨,‑10mm~6mm和‑6mm~2mm粒级分别由粗粒预选Ⅰ和粗粒预选Ⅱ进行预选,抛出粗粒尾矿,粗粒精矿合并给入一段闭路磨矿,一段闭路磨矿产品和筛分的‑2mm粒级给入粗粒预选作业Ⅲ预选抛尾,粗粒预选作业Ⅲ精矿给入二段闭路磨矿,二段闭路磨矿溢流给入后续选别作业。优点是:将排矿分成窄级别分别预选,抛出合格粗粒尾矿,解决顽石积累问题,提高半自磨机处理能力。

1205

1205

0

0

本实用新型涉及菱镁矿石生产加工技术领域,尤其涉及一种菱镁矿清洗分离装置。包括箱体、底座、筛轴总成、传动轴总成、电机与喷水装置;设有多个筛轴总成,多个筛轴总成与一个传动轴总成并排安装在底座上,箱体固接在底座上,箱体罩在筛轴总成与传动轴总成外部;电机与传动轴总成为链传动,传动轴总成与筛轴总成为链传动,多个筛轴总成之间为链传动,电机带动传动轴总成以及筛轴总成同步旋转;喷水装置固接在箱体内部顶面,位于筛轴总成上方。可同时进行菱镁矿石清洗与分级,不但可去除菱镁矿石表面泥质和微细粒矿物,而且对菱镁矿石进行分级,得到不同粒级的菱镁矿石。

902

902

0

0

本实用新型属于机械装配用工具技术领域,尤其涉及一种圆振筛激振器检修专用器具。由带有圆孔的底座平台,两个垂直立柱,升降压板,千斤顶,调整限位板,螺杆,固定顶板,紧固螺母,两个垂直弹簧,拆轴承推进套筒和装轴承推进套筒所组成,两个垂直立柱与升降压板滑动连接,固定顶板与两个垂直立柱的顶部固定连接,两个垂直立柱对称布置在底座平台上的中心孔两侧,两个垂直弹簧对称布置在千斤顶两侧,千斤顶。螺杆与底座平台上的圆孔为同一中心线。本实用新型可以有效的避免激振器在拆卸与组装时,出现的误操作导致转轴损坏和外套变形,避免轴承与激振器外套、转轴之间发生的啃咬磨损,有效延长了激振器的使用周期,降低了选矿设备成本。

中冶有色为您提供最新的辽宁鞍山有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日