全部

847

847

0

0

自衬式冲击破碎机,包括给料口、破碎腔、矿石自衬层、转子、排料口、主轴、弧齿锥齿传动装置、动力传动轴、皮带轮、底座、机壳,衬板、转子内腔和转子出料口,所述破碎腔顶部设置有给料口,所述破碎腔内部设置有转子,所述破碎腔内侧有矿石自衬层,所述转子下部设置有排料口,所述转子与主轴轴连接,所述主轴通过弧齿锥齿传动装置与动力传动轴连接,所述动力传动轴端部设置有皮带轮,所述皮带轮通过皮带与电机连接,所述电机与电源连接,所述排料口下部螺栓连接有机壳,所述机壳下部螺栓连接有底座,所述主轴位于机壳内部。本实用新型破碎比大,单位电耗低,正常使用中维护少,检修方便,衬板基本无磨损,破碎耗材成本低;而且本实用新型受给料湿度的影响小,过金属能力强。

945

945

0

0

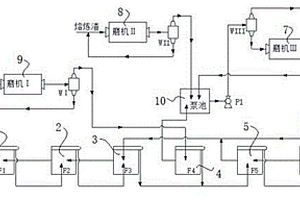

本发明公开了一种利用硅厂碎硅进行再生熔炼的生产系统及工艺,包括碎硅存储装置、造粒机、矿热炉、转运装置、成型装置、冷却系统。本发明首先将企业内的硅废弃物进行集中回收,然后通过输送带向造粒机输出碎硅,造粒机将经过捏合作用造粒生产出粒径均匀的小颗粒,作为熔炼的原料,在矿热炉中的熔炼成硅液,成型装置将硅液按照设定的流量进行均匀地放入冷却系统中,凝固形成硅丸,利用矿热炉病态的工作状态来进行硅的熔炼,大大超出了本领域技术人员的认知范围,同时也满足硅熔炼的条件,取得了意料不到的优点,对于硅熔炼领域而言,具有突破性的进步,将硅熔炼的量产极大的提高,推动了行业的发展。

842

842

0

0

本实用新型涉及一种颚式破碎机下料口缓冲结构,属于矿料处理防护装置技术领域。所述的颚式破碎机下料口缓冲结构包括安装槽、驱动机构、缓冲板;所述的安装槽开设在颚式破碎机下料口斜面两侧的壁面上,沿颚式破碎机下料口斜面倾斜方向布置,缓冲板一边安装有转轴,转轴两端通过驱动机构安装在安装槽内。本实用新型采用缓冲板对颚式破碎机下料口斜面进行保护,通过驱动机构带动缓冲板调节其上下位置,匹配矿石破碎后的下落位置,调节安装方便,避免颚式破碎机下料口斜面破损浪费维修时间,提高了颚式破碎机的工作效率,降低了施工人员的劳动强度。

1103

1103

0

0

本实用新型涉及圆锥破碎机技术领域,具体为一种液压圆锥破碎机,包括破碎机壳体,破碎机壳体的内部固定安装有主轴,破碎机壳体的内侧壁上固定安装有定齿板,主轴的表面固定安装有动齿板,动齿板的下端套接固定有大锥齿轮,大锥齿轮的左侧啮合有小锥齿轮,破碎机壳体的顶部通过螺栓固定安装有出料箱。本实用新型通过在破碎机的顶部固定安装有第一转轴带动上出料板转动,当上出料孔和下出料孔箱间断性的相连通时,使得物料均匀的下落到破碎机的破碎腔内进行破碎。出料箱一侧贯通连接有横管,横管内设置的第三转轴和破碎齿对大的矿石进行第一次破碎,防止大的矿石落入破碎腔内对破碎机造成拉伤咬死,损害破碎机。

本发明涉及一种矿山采掘碎石‑超细全尾砂管道自流输送充填系统及充填方法,属于矿山工程技术领域。该系统包括第一皮带输送机、第二皮带输送机、送料机构、第一给料仓、第二给料仓、供水装置、搅拌机和搅拌容器等结构;本发明充填方法是先对充填系统试水,向搅拌容器内注水,然后依次加入水泥浆、超细全尾砂和采掘碎石,搅拌并调节料浆的质量浓度,得到采掘碎石‑超细全尾砂充填料浆,将该充填料浆连续输送至充填采场进行充填,充填完成后,先用水再用风水联合清洗输送管道。该方法是一种集高浓度和膏体充填技术优势于一体、成本低的矿山充填新模式,适用于各类应用充填采矿法的矿山;充填入采空区的料浆具有高强度、不离析、管道输送稳定等特点。

1175

1175

0

0

本实用新型公开了一种能够有效排出碎球的半自磨机格子衬板结构,包括大孔格子衬板、小孔格子衬板,所述的大孔格子衬板设置于半自磨机筒体之排料端;所述的大孔格子衬板共4件,均布于半自磨机筒体之排料端上;所述的大孔格子衬板上设置若干个碎球排出孔;所述的小孔格子衬板共若干件,并且设置于半自磨机筒体之排料端;所述的小孔格子衬板位于每两件大孔格子衬板之间;所述的小孔格子衬板上设置若干个排料孔。本实用新型的半自磨机在磨矿过程中,产生的顽石和碎小钢球数量过多时,可以从大孔格子衬板处排出半自磨机外,可以提升半自磨机的给矿量,提升其小时处理原矿量。本实用新型结构简单,安装方便,使用可靠,能够有效排出半自磨机的碎球。

749

749

0

0

本发明公开了一种内应力耦合机械破碎裂化细颗粒物的方法,其是将尾矿粗颗粒物放入机械粉碎装置中进行机械粉碎,在机械粉碎过程中同时用微波进行辐射,使粗颗粒在机械性粉磨的同时产生内应力进行粉裂,得到细颗粒物,本发明采用粉磨的方式将细颗粒物机械性粉碎,粉碎过程中通过微波辐照尾矿颗粒,对尾矿颗粒内部产生的内应力,分子之间由于摩擦产生大量的热量,尾矿细颗粒受到热作用,表面产生微裂纹,尾矿颗粒深度粉裂,能制得达到亚微米,甚至纳米级别的尾矿颗粒,本发明适于工业化生产和市场推广应用。

865

865

0

0

本实用新型提供一种具有清洗除渣功能的破碎机。所述具有清洗除渣功能的破碎机包括破碎箱;两个破碎辊,两个所述破碎辊均设于所述破碎箱内;四个中轴,四个所述中轴分别固定安装在两个所述破碎辊的两端,四个所述中轴分别与所述破碎箱的两侧固定连接。本实用新型提供的具有清洗除渣功能的破碎机具有可对破碎辊上粘附的矿石碎渣进行清理,避免破碎辊上的矿石碎渣过厚而影响破碎辊上的齿牙对矿石的劈裂,并可对破碎辊进行清洗,避免破碎机对其他种类的矿石破碎时造成原料上的污染,进而避免后续冶炼矿石时对冶炼成品的品质造成影响,且清洗效率高,避免人工清洗的安全隐患的优点。

772

772

0

0

本发明涉及一种基于破碎速率的介质形状优化方法,属于矿物加工中的磨矿技术领域。标定矿石的损伤系数,通过引入矿石的损伤系数,判断矿石的累积损伤能力,对选取介质形状提供依据:通过标定矿石的损伤系数,选择几种磨矿介质形状,将这几种磨矿介质形状进行磨矿特性试验,通过不同介质形状对各单一粒级矿石的破碎速率,比较不同介质形状在最佳破碎区域的破碎速率大小;结合不同介质形状下的细粒级零阶产出特征辅助优化得到优化后的介质形状。本发明可有效根据矿石性质差异及磨矿介质形状的接触机制来选取适宜的介质形状。为解决现场问题,提高磨矿效率、降低能耗提供基础理论与技术支撑。

1240

1240

0

0

本实用新型公开了一种工业粉碎装置,包括粉碎箱与破碎箱,破碎箱固定连接在粉碎箱上侧,粉碎箱与破碎箱之间均匀设有落料孔,所述粉碎箱与破碎箱之间通过落料孔相连通,破碎箱的上侧设有进料斗,破碎箱相对的两侧均设有推拉气缸,每个推拉气缸的活塞杆均水平贯穿破碎箱并伸入破碎箱内,每个推拉气缸活塞杆的伸入端均设有挤压板。本实用新型的优点:煤矿石通过进料斗落入到破碎箱内,两个推拉气缸同时推动挤压板将破碎箱内煤矿石挤压破碎成小块,这样能解决煤矿石块体较大,容易对粉碎腔造成损坏的问题,通过两个转动轴转动交替设置的粉碎叶片能够将破碎成小块的煤矿石经形粉碎处理,解决了粉碎不彻底的问题。

1045

1045

0

0

本实用新型公开了一种破碎机用防溅落进料口,包括进料斗本体,所述进料斗本体的顶部两边内壁上均铰接有第一防溅射板,且进料斗本体的顶部两侧内壁上均铰接有第二防溅射板,所述第一防溅射板和第二防溅射板的横截面均为梯形状结构,且第一防溅射板和第二防溅射板均包括底板、等距离焊接于底板顶部的减震弹簧和连接于减震弹簧顶部的橡胶挡板。本实用新型能够套接于破碎机的安装口上,两块第一防溅射板和两块第二防溅射板构成上部横截面大于下部横截面的斗状结构,在矿石破碎时能够阻挡自破碎机上飞溅的矿石,从而阻挡矿石飞出进料口,缓冲机构自上而下层层对矿石进行缓冲,降低进料时矿石的速度,保护破碎机内部的零部件。

799

799

0

0

本发明涉及一种基于破碎统计力学的介质级配优化方法,属于矿物加工中的磨矿领域。磨矿特性试验,通过不同介质尺寸对各单一粒级矿石的短时间批次研磨确定特定破碎速率S和破裂分布函数B;破碎统计力学,计算矿石的破碎事件量优化介质级配。本发明将破碎统计力学的研究方法运用在磨矿介质集合体对矿物颗粒的破碎行为上,引入破碎事件量的概念,将磨矿介质尺寸及配比进行量化。

920

920

0

0

颗粒钙镁磷肥造粒的粘接方法,以腐植酸类或腐植酸的碱金属盐类、煤碱液为粘接剂。粘接的粒肥除具有颗粒钙镁的优点外,还具有改变土壤、提高肥效、刺激植物生长等优点。粘接工艺简单,成本低廉。

874

874

0

0

本发明涉及一种电弧矿热炉直接还原红土氧化镍矿富集镍的方法。本方法是将红土氧化镍矿破碎为100~320目,干燥,加入其重量3~13%的碳还原剂后,采用电弧矿热炉还原,还原结束时加入原料重量1~5%的造渣剂进行处理后放料,出料直接用高温蒸汽或水淬进行处理,经湿式磨矿后,在磁场强度3000~5000高斯下进行磁选为品位5~15%的镍精矿。本发明对于物料适应性强,具有对原料适应性强,流程短,镍回收率高,能耗低,可简化流程并节约设备投资,环境友好等特点。

1027

1027

0

0

本发明公开了一种通过锰铁矿尾泥制造复合矿物掺合料的方法,包括以下步骤:步骤A,将锰铁尾矿石与石英砂尾矿进行粉碎,加工成粉末状;步骤B,粉末状锰铁尾矿混合温水进行搅拌,且搅拌期间陆续加入絮凝剂,制成锰铁超细尾泥备用;步骤C,分别将矿渣粉、石英砂尾矿和脱硫石膏依次放入搅拌机,搅拌混合3小时,再加入锰铁超细尾泥搅拌混合1小时,即得复合矿物掺合料;通过絮凝剂处理锰铁超细尾泥,可以提高复合矿物掺合料使用后的粘结度,使得以此种掺和料制备的产物更耐用,且大大缩短了制备流程,同时利用矿渣粉等废弃物,做到再利用,能够减少向外排放,降低对环境的污染,能够节约生产成本。

1112

1112

0

0

本实用新型公开了一种矿山废弃矿石综合利用装置,涉及矿山机械技术领域。本实用新型包括试剂混合仓和浮选机,试剂混合仓的左侧上方设置有固体试剂暂存仓,浮选机的左上方设置有第二输送机,第二输送机的左上方设置有圆锥破碎机,浮选机的下方设置有第三输送机;试剂混合仓的上部中间位置处固定连接有第一电机,第一电机的输出轴固定连接有转轴,转轴上固定连接有搅拌叶片。本实用新型通过设置试剂混合仓和固体试剂暂存仓,在试剂混合仓中加入适量的液体试剂,接通第一电机和第二电机的电路,第一电机通过转轴带动搅拌叶片在试剂混合仓中转动,同时第二电机带动螺旋轴进行转动,将固体试剂暂存仓中的固体试剂缓慢且匀速的向下输送。

979

979

0

0

本发明涉及一种微细粒铁矿石磁选精矿反浮选组合药剂及其应用方法,属于矿物加工技术领域。该药剂进行微细粒铁矿石磁选精矿反浮选过程中,按浮选给矿干基重计算,药剂组合种类和用量为:pH调整剂:氢氧化钠900~1600g/t、分散剂:柠檬酸50~250g/t、铁矿物抑制剂:苛化玉米淀粉1100~1550g/t、石英或硅酸盐活化剂氧化钙750~1000g/t和脂肪酸类捕收剂:1100~1600g/t。将铁矿石破碎磨细后采用磁选获得磁选精矿;将得到的磁选精矿进行反浮选,将上述组合药剂应用于反浮选过程。该组合药剂能够有效解决微细粒铁矿石磁选精矿中由于微细粒颗粒凝聚或罩盖从而导致反浮选精矿指标低的问题。

812

812

0

0

本发明公开了一种弱磁性共生氧化铁矿的选矿方法,它包括:破碎、阶段磨矿、粒度分级、浓缩、阶段强磁选。通过阶段磁选,可有效解决磁性物堵塞问题。通过阶段磨矿,及早排除矿石中泥化杂质的影响。显著提高生产设备产能。不仅提高设备作业率、增加铁精矿的收率和铁品位,而且磁选电耗、水耗等均比原有流程大幅度降低。

1171

1171

0

0

本发明提供一种低品位泥质氧化锌矿的选矿方法。泥质氧化锌矿石首先进行破碎、磨矿至‑74μm的矿粉含量占75~90wt%;对磨矿产品进行分级,得到‑20μm的细粒级物料和+20μm的粗粒级物料;对‑20μm的细粒级物料矿浆采用铵‑胺强化硫化‑黄药浮选,添加硫酸铜为活化剂,进行一次粗选一次扫选两次精选;对+20μm的粗粒级物料矿浆采用硫化‑胺法浮选,进行一次粗选两次扫选两次精选。在给矿锌品位为7.15~12.25%条件下,获得品位为38.10~39.85%、回收率为74.16~78.11%的综合氧化锌精矿。本发明既能克服“硫化‑胺浮选法”中矿泥的影响严重,又能改善硫化‑黄药浮选法中的硫化效果,从而低成本的提高精矿品位和回收率,实现资源的高效利用。

1178

1178

0

0

本发明公开了一种低碱下从铜锌铟共伴生多金属矿中回收富铟铁闪锌矿的方法,该方法可解决高碱条件下富铟铁闪锌矿可浮性差、活化困难、精矿金属互含高、铟锌回收率低的技术难题,原矿石经破碎磨矿加药剂调浆后,进行铜锌硫等可浮,等可浮粗精矿经分级后粗粒进行再磨,然后加抑制剂调节矿浆及pH后进行铜精选,获得铜精矿和铜精选尾矿,铜精选尾矿与铜锌硫等可浮尾矿合并后加入活化剂调浆后,进行锌硫混浮,锌硫混浮粗精矿经分级后粗粒进行再磨,然后加石灰调节矿浆pH后进行锌精选,获得锌精矿和锌精选尾矿;该发明可减少铜锌选别作业中抑制剂用量,降低浮选矿浆pH和精矿金属互含,提高铟锌回收率,同时简化浮选流程,提高浮选效率。

1085

1085

0

0

本发明涉及一种高磷赤褐铁矿石除磷的选矿方法,属于矿物加工工程技术领域。将高磷赤褐铁矿石原料破碎、磨矿得到磨矿产;将得到的磨矿产品调浆,加入碳酸钠,然后加入硅酸钠、新型组合抑制剂、混合捕收剂MG,进行粗选,充气刮泡4~8min,得到粗选高磷泡沫和粗选后的底流;将得到的粗选后的底流加碳酸钠,然后加入硅酸钠、新型组合抑制剂、混合捕收剂MG,进行扫选,充气刮泡5~8min,得到扫选高磷泡沫和第一次扫选底流;将得到的第一次扫选底流加碳酸钠,然后加入硅酸钠、新型组合抑制剂、混合捕收剂MG,进行二次扫选,充气刮泡3~6min,得到二次扫选泡沫和槽内产品。本方法低成本且操作方便简便,实现含磷矿物有效的脱除。

1145

1145

0

0

本发明提供一种氧化锌矿的选矿方法。氧化锌矿石首先进行破碎、磨矿至‑74μm的矿粉含量占75~90wt%,调浆至矿浆浓度为50~70%后,加入氯‑氨活化剂搅拌10~20min,再加入硫化钠,搅拌10~30min,调浆至矿浆浓度为25~35%,加入硫酸铜,搅拌5~20min后,进行黄药浮选得到锌精矿。结果表明,在高浓度矿浆中加入氯‑氨活化剂,粗选可提高硫化‑黄药浮选锌回收率8~10%。本发明通过提高矿浆的浓度、并利用氯‑氨活化剂与矿物表面Zn的络合作用促使矿物表面硫化过程的强化,实现提高其浮选指标的目的。

1147

1147

0

0

本发明涉及铁矿采矿技术领域,尤其为一种降低小河边铁矿采矿废石混入率的方法及装置,步骤一:开采顺序由之前的沿矿体走向改为垂直于矿体走向,即由矿体上盘向矿体下盘推进;本发明中,开采顺序由之前的沿矿体走向改为垂直于矿体走向,即由矿体上盘向矿体下盘推进。矿石、废石分别打眼,分段爆破,采剥明确,不混杂,中深孔爆破由垂直钻孔改为倾斜钻孔,炮孔倾斜角度以矿体倾角为准,且爆破高度需控制在10m以内,钻孔孔径为Φ90,底盘抵抗线按2.25m取值,排间距按1.8m取值,孔间距按1.4m取值,实施后可有效的提高矿石质量,现抛废率由原35%降低至25%左右,爆破作业大块减少,二次破碎量降低,降低生产成本,提高开采效益。

969

969

0

0

悬振锥面选矿机与摇床联合重选细粒尾矿的工艺。本发明涉及一种针对具有比重差异的细粒级低品位重矿物或尾矿的选矿方法。本工艺将尾矿或低品位矿破碎为≤0.15mm的大于80%,先采用悬振锥面选矿机进行富集比为3.5~8.5的重选,对选出的矿粒再用摇床进行富集比为3.2~28的重选。本发明具有处理量大,富集比高,能耗低,分选效率高,并且不使用选矿药剂,对环境无污染,对锡、钨、铁、铅、锌等选矿厂排放出的新、老尾矿的再开发或低品位矿利用提供了一个新途径。

871

871

0

0

本发明涉及一种微波加热软锰矿制备MnO矿粉的方法,属于微波冶金技术领域。首先将软锰矿、还原剂粉碎混合均匀得到混合物料;将上述步骤制备得到的混合物料放入到反应罐内底层,然后在混合物料上层铺上还原剂,并使下层的混合物料和上层的还原剂都保持松散的粉状状态;将上述步骤装有下层的混合物料和上层的还原剂的反应罐放入到微波炉中,在700~800℃的条件下保温20~50min,然后在隔绝空气的条件下冷却即获得铁元素全部为Fe3O4的MnO矿粉。本方法生产周期缩短、杜绝产品夹生、物料状态更为合理、加热方式更为有效,同时本方法降低了能耗并为清洁生产方式。

1092

1092

0

0

本发明公开了一种锰铁矿渣生产复合矿物掺合料的方法,包括,步骤一:获取锰铁矿渣、工业废渣、石膏、外加剂、水泥,将获取的锰铁矿渣和工业废渣进行破碎、磨粉,得到锰铁矿渣粉和钢渣粉,其中,锰铁矿渣粉占原料的8‑20%,钢渣粉占原料的2‑6%,石膏粉占原料的12‑16%,外加剂占原料的2‑6%,水泥占原料的60‑85%;本方法不仅制作简单、方便,同时可以很好的利用锰铁矿渣将其制备成混凝土的原材料之一,不仅减少了锰铁矿渣占用空间的情况,同时降低了混凝土的成本,用锰铁矿渣制作出的渣砖表面光洁、致密、强度达19.6MPa,更加实用,操作非常简单,同时制作环境、要求相对较低,可进行大规模推广和应用。

1048

1048

0

0

本发明公开一种含钙镁脉石矿物的选矿工艺,属于矿物加工技术领域。本发明将所要处理矿物经破碎、磨矿后通入CO2混合气体,将矿浆中游离的Ca2+、Mg2+等金属阳离子转化为难溶性的盐,从而降低了矿浆中游离的Ca2+、Mg2+的浓度,然后进行常规浮选后得最终精矿产品。本发明所述选矿工艺节约了选矿中的药剂用量,消除了OH-和Ca2+、Mg2+对硫化铁矿物产生的抑制作用,节约了选矿中的药剂用量,降低了Ca2+、Mg2+对石英等脉石矿物的活化,此外,CO2在矿浆中生成的CO32-、HCO32-还对硫化铁矿物的浮选有活化作用,提高了选矿产品指标。

1112

1112

0

0

本发明公开了一种岩石型原生钛铁矿的选矿工艺,包括前处理、弱磁选、强磁选、分级和后处理步骤,是将原矿全部破碎、闭路磨矿,用弱磁选机磁选,脱除铁磁性矿物后得到弱磁选尾矿;将弱磁选尾矿用高梯度强磁选机磁选得到强磁选精矿、强磁选尾矿;将强磁选精矿分级,分为粗粒级产品,中粒级产品,细粒级产品;再经后处理得到该发明的最终钛精矿和最终尾矿。本发明针对目前未被工业利用的岩石型原生钛铁矿矿石,采用上述技术方案选矿,工艺流程简单。本发明采用的重选、磁选工艺流程,不需要任何药剂,符合国家清洁生产、循环经济的政策,达到了节能、减排、降耗、资源综合利用的目的。

822

822

0

0

本发明是一种硫化镍矿选矿中的降镁提效的方法。其特征在于该方法包括以下步骤:1)实测矿石的单轴抗压强度;2)依据测得的矿石力学强度,采用球径半理论公式计算各次磨矿所需的精确球径;3)根据精确球径选用短柱形介质,既能磨得细又可减轻矿石过粉碎;4)通过试验确定各次的最佳磨矿浓度;5)按上述步骤选定各次磨矿最佳的磨矿介质和最佳磨矿浓度,可进行多段次磨矿和选矿。介质为短柱形介质,包括中磨介质和细磨介质,其形状均为有一定锥度的短柱体。本发明的方法仅改变磨矿的介质即可获得良好的选矿效果;精矿氧化镁含量低于6%,镍铜回收率亦明显提高,精矿品位也有提高,并降低了生产成本,精矿粒度还有所加粗,有利于后续的精矿过滤脱水作业。

中冶有色为您提供最新的云南有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日