全部

一种激光燃烧合成原位自生陶瓷相增强Al-Cu基复合材料的方法,属于材料技术领域,按以下步骤进行:将钨精矿粉碎获得钨精矿粉;将铝粉、铜粉和碳粉混合制成原始合金粉末,再将钨精矿粉和原始合金粉末在球磨机中球磨混合,获得混合粉末;将混合粉末材料压制成压坯,然后发射高能激光束点燃压坯表面,引发压坯自蔓延烧结,生成原位自生陶瓷相增强Al-Cu基复合材料。本发明采用激光点燃燃烧合成Al-Cu基铝热反应原位自生WC,并利用掺杂物相进行燃烧蔓延速度控制,同时有效的避免了增强相颗粒表面污染,省去了复杂的工序,加工周期短,成本低,节省能源。

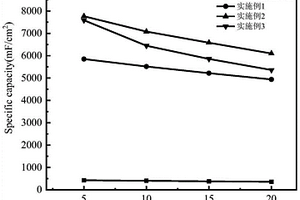

一种四氧化三钴和钛酸锂复合材料及其制备方法、锂离子电池,属于锂离子电池领域。该四氧化三钴和钛酸锂复合材料,包括尖晶石钛酸锂和四氧化三钴,四氧化三钴的质量百分比为3~20%,余量为尖晶石钛酸锂。其制备方法为:将氯化钴和氨水反应,制得氢氧化钴;将制备的氢氧化钴和二氧化钛、氢氧化锂混合,进行水热还原,得到四氧化三钴和钛酸锂复合材料。采用该四氧化三钴和钛酸锂复合材料作为锂离子电池的负极材料的活性物质,提高了导电性、特别是提高了首次充放电比容量,同时,保持了锂离子电池中钛酸锂的循环稳定性,其制备方法简单、制备的锂离子电池首次放电比容量高、循环稳定性好。

一种离心分离制备三维碳泡沫/氧化石墨烯基复合材料的方法,按照以下步骤进行:(1)将三聚氰胺‑甲醛树脂泡沫预处理后在惰性气氛条件下热裂解,制成三维碳泡沫骨架;(2)将三维碳泡沫骨架浸没到氧化石墨烯分散液或氧化石墨烯基复合材料分散液中,反复挤压获得吸附有氧化石墨烯或氧化石墨烯基复合材料的碳泡沫;(3)置于带有筛孔结构隔板的离心管或离心瓶内,启动离心机,在离心作用下通过隔板实现固液分离;(4)分离后的固相烘干去除水分。本发明的方法简单易行,避免苛刻的制备环境,节省大量的时间,能够可控调节氧化石墨烯在复合材料中的含量,并且可以实现规模化生产;产品具有良好的柔韧性和导电性。 1

本发明公开了一种以Co‑MOF为牺牲模板制备NiCo水滑石/泡沫镍复合材料的方法,包括以下步骤:Co‑MOF/泡沫镍模板的制备:将硝酸钴、2‑甲基咪唑分别配制成水溶液并混合,将处理过的泡沫镍放置在混合溶液中,在适当温度下经过一段时间反应,将反应后的泡沫镍用去离子水清洗处理,在烘箱内干燥得到Co‑MOF/泡沫镍模板;NiCo水滑石/泡沫镍复合材料的制备过程:将硝酸镍配制成水溶液,并将Co‑MOF/泡沫镍放置在硝酸镍溶液中,在适当温度下反应一段时间,得到目标产物NiCo水滑石/泡沫镍复合材料。本发明制备的复合材料可直接作为电极材料,避免粘结剂的使用,增加大量的活性位点,能够提高电极导电性,促进离子传输,提高复合材料的电容性能。

968

968

0

0

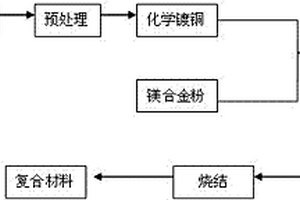

本发明属于复合材料领域,具体涉及一种玄武岩纤维增强镁合金复合材料及其制备方法。本发明的玄武岩纤维增强镁合金复合材料,由2~40%玄武岩纤维、60~98%镁合金组成;其制备方法是将玄武岩纤维浸泡在丙酮、NaOH溶液、SnCl2的盐酸溶液、PdCl2的盐酸溶液和硅烷偶联剂溶液中进行预处理,再置于化学镀铜镀液中镀铜,将2~40%的镀铜后玄武岩纤维、60~98%镁合金粉末混合压制成坯,于550~610℃对压坯烧结3~6h,得到玄武岩纤维增强镁合金复合材料。本发明的对玄武岩纤维表面进行化学镀铜处理,能够改善纤维增强体与镁合金基体之间的浸润性,有效增加纤维与镁合金基体的结合强度,复合材料具有高的硬度和耐磨性,其硬度达到HB85以上,较铸态镁合金提高44%,耐磨量比基体镁合金少57%。

1161

1161

0

0

为了改善不锈钢粉末冶金零件的硬度、耐磨性,设计了一种凝胶离心成型制备的TiC‑316L复合材料。采用316L气雾化不锈钢粉末为原料,经过配料、球磨、干燥、制粒、成形、球磨、凝胶离心工艺成功制备了具有优异力学性能的凝胶离心成型制备的TiC‑316L复合材料。其中,所研制的凝胶离心成型制备的TiC‑316L复合材料,强度高于普通压制成型的坯体,并且坯体具有机加工性,经真空脱胶烧结,1380℃保温1h可制备出316L‑TiC合金管,烧结体收缩均匀无变形。所制得的凝胶离心成型制备的TiC‑316L复合材料,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能的TiC‑316L复合材料提供一种新的生产工艺。

1101

1101

0

0

一种激光燃烧合成原位自生陶瓷颗粒增强铁铝基复合材料的方法,属于材料技术领域,按以下步骤进行:将钨矿石粉、铁粉、铝粉和碳粉置于球磨机中球磨获得混合粉料;将混合粉料压制成压坯,采用CO2激光加工机发射高能激光束点燃压坯表面,引发压坯自蔓延烧结,生成原位自生陶瓷颗粒增强铁铝基复合材料。本发明的方法在一种基体上同时生成两种陶瓷颗粒增强相,缩短了复合材料的制备工艺流程、降低了材料制备成本,易于进行大规模生产和应用。

1564

1564

0

0

本发明属于材料加工技术领域,具体涉及一种陶瓷颗粒增强镍铝基复合材料的激光烧结合成方法。本发明的技术方案步骤是:将镍粉、铝粉按照原子比Ni:Al=3:1混合,并加入镍铝混合粉总质量0.5-2wt%的钨精矿石粉末,进行球磨获得混合均匀的混合粉料,将混合粉料压制成圆柱形压坯,将压坯置于数控机床上,启动CO2激光加工机,激光功率为900-1200W,激光照射时间为10~20s,将压坯表面点燃并使其发生自蔓延反应,得到激光烧结合成的陶瓷颗粒增强镍铝基复合材料。本发明使基体自身的反应和增强相的生成以及金属基复合材料的制备结合在一起,由于原位自生的增强陶瓷相使得镍铝金属间化合物的高温力学性能能得到了明显的改善与提高。

本发明属于材料加工制备领域,具体涉及一种掺杂粉煤灰的自生陶瓷颗粒增强Fe-Al-Cr-Ni基复合材料及制备方法。本发明的粉煤灰掺杂的自生陶瓷颗粒增强Fe-Al-Cr-Ni基复合材料,掺杂有占复合材料重量1~4.8wt.%的粉煤灰,余量为Fe、Cr、Al和Ni,其中按照重量比,Fe:Cr:Al:Ni=90 : 10:(70~80):(20~30);其制备方法是首先按照比例混合粉末进行球磨,然后采用CO2激光机发射高能激光束点燃压坯表面,引发压坯的自蔓延烧结,生成掺杂粉煤灰的Fe-Al-Cr-Ni基自生陶瓷颗粒增强复合材料。本发明以粉煤灰作为复合材料的原料不仅解决了污染问题同时大大降低了生产成本,还具有生成效率高,产品的纯度高和过程极短的优势。

787

787

0

0

为了改善粉末冶金零件的硬度、耐磨性,设计了一种不锈钢对称功能梯度生物复合材料。采用316L气雾化不锈钢粉末为原料,经过配料、球磨、干燥、制粒、成形、球磨工艺成功制备了具有优异力学性能的汽车用粉末冶金不锈钢零件。其中,所述的不锈钢对称功能梯度生物复合材料,通过控制HA粉末的含量在20%~40%之间时,所得复合材料的抗弯强度和弹性模量分别与人体骨的抗弯强度和弹性模量相匹配,得到生物力学相容性好的复合材料。所述的不锈钢对称功能梯度生物复合材料,界面结合紧密,所得生物材料符合功能梯度材料的设计要求。本发明能够为制备高性能的生物复合材料提供一种新的生产工艺。

1047

1047

0

0

本发明提供一种基于碳纳米管液相包覆的硅碳复合材料,属于锂电材料领域。采用一定比例的沥青,制备出硅碳复合材料,硅碳复合材料进行液相包覆合成了Si/C/CNTs复合材料,碳纳米管具有较宽的馒头峰属于无定型碳,直径比硅碳复合材料小的多,呈现细丝状,与Si/C复合材料包覆后分散较均匀,附着在复合材料表面和缝隙中,结构比较蓬松,随着CNTs含量的减少,复合材料的比表面积、孔体积和平均孔径逐渐减少。

一种Co(OH)2/TiO2纳米管阵列复合材料及其制法,属于超级电容器电极材料研制领域。该Co(OH)2/TiO2纳米管阵列复合材料以TiO2纳米管为基体材料,负载有Co(OH)2纳米颗粒;Co(OH)2纳米颗粒嵌入在TiO2纳米管阵列中,形成“管粒结合”的纳米复合结构。该材料的制备方法为:将TiO2纳米管阵列超声浸入到CoCl2水溶液中,加入氨水进行反应,得到的材料可以作为超级电容器材料,实现了电极材料中集流体和导电剂的一体化,能将电子快速传递于活性物质,可以约束活性物质的过度膨胀,掺渗后的TiO2纳米管的比电容会有一个很大程度的提升。

1095

1095

0

0

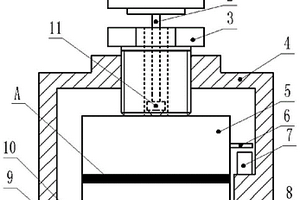

本发明提供一种树脂矿物复合材料结合部动刚度和阻尼测量装置及方法,涉及机械制造及动力学技术领域。该装置在支撑壳体中心放置预埋有金属贴片的上下试件,上下试件的下的接触面构成结合部;支撑壳体顶部中心开有内螺纹通孔,压紧螺栓与之配合压紧结合部试件。压紧螺栓中心开有通孔,激振杆一端安装有压电式力传感器,另一端与激振器相连并通过螺栓通孔将压电式力传感器压在上试件的上表面。在上下试件的预埋金属贴片正下方有电涡流位移传感器。本发明还提供了使用该装置测量结合部动刚度和阻尼的方法。本发明的测量装置及测量方法,能够用于测量构成结合部试件自身具有高阻尼及其自身相对刚度较小的结合部,装置结构简单,测量方法有效可行。

一种VO2/Co(OH)2纳米复合材料及其制法和超级电容器,属于超级电容器电极材料领域。该VO2/Co(OH)2纳米复合材料,以VO2纳米线为基体材料,负载纳米片层状Co(OH)2纳米颗粒。其制备方法为:按掺渗摩尔比,将VO2纳米线和CoCl2·6H2O混合,加水溶解,超声,再加入0.05~5mol/L的氨水,用纯氨水滴定pH值为8~8.5,沉静反应10~30min分离,固体物质清洗干燥,得到VO2/Co(OH)2纳米复合材料。该方法以VO2纳米线为前躯体,通过原位自生长的方法制备的VO2/Co(OH)2纳米复合材料,然后将其作为超级电容器电极材料。该电极材料能将电子快速传递于活性物质,其比电容较单一材料的比电容有一个的很大程度的提升。

北方有色为您提供最新的辽宁阜新有色金属复合材料技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日