全部

1012

1012

0

0

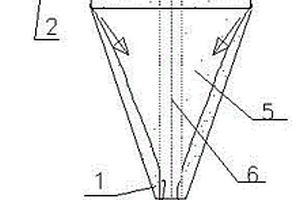

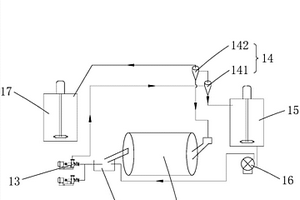

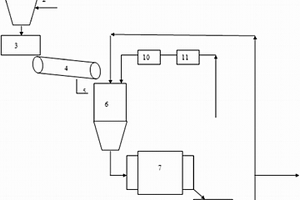

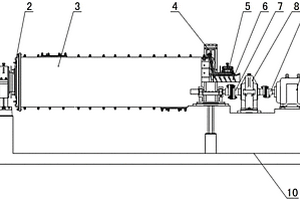

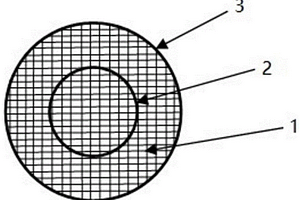

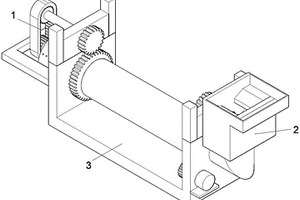

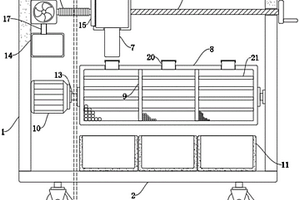

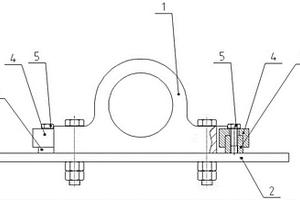

一种纳米化、强磁场双促进法制备氮化铁材料的方法及装置,装置不锈钢内壁外依次是 电加热体和水冷套,水冷套外侧设置有磁场发生装置。制备氮化铁材料的方法为:首先制备 纳米纯铁粉末或纳米纯铁薄膜,放入该装置内,通入氢气,在300~450℃下保温10~90分 钟,然后停止加热,自然冷却至60~100℃。在该温度下通过磁场发生装置施加6~20T的磁 场,同时通入氨气,将反应器内温度升高至120℃~250℃并保温8~30小时,然后自然冷却 至室温。本发明氮化反应可以在低温条件下进行,这样的氮化有利于α″-Fe16N2的形成,抑 制其它氮化铁的生成,所制备的氮化铁材料α″-Fe16N2的含量65%~99%。

966

966

0

0

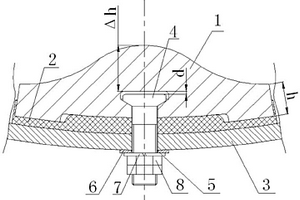

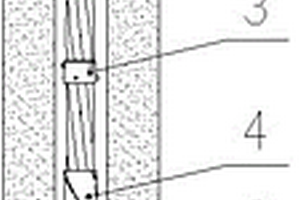

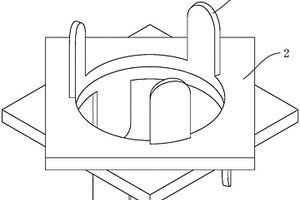

本发明涉及多孔水泥领域,具体为一种主要用作建筑材料的具有定向多孔结构的仿生水泥及其制备方法。该仿生水泥具有多孔结构,其孔隙率为10%~90%,孔径为0.5μm~500μm,并且孔道沿特定方向择优排列。该水泥的制备方法包括浆料配制、冷冻铸造和坯体养护三个步骤,其中浆料中水和水泥粉体的质量比为0.25~3。本发明的仿生水泥具有轻质、比强度和比刚度高、保温隔热、隔音降噪、防火、不易开裂等优异性能,特别是沿孔道方向具有良好的透水、透气性能和力学性能,并且其性能可以通过调整浆料配比和制备工艺进行有效控制。本发明的仿生水泥的制备方法工艺简单、流程短、成本低,并且节能环保,适于规模化生产。

1137

1137

0

0

本发明提供一种基于多尺度深度卷积网络的氧化铝综合生产指标决策方法,涉及氧化铝综合生产决策技术领域。该方法主要由几个子模型组成:反映底层生产过程指标对氧化铝综合生产指标影响的多尺度深度拼接卷积网络预报子模型;反映氧化铝上层调度指标对氧化铝综合生产指标影响的全连接神经网络预报子模型;反映过去时刻氧化铝综合生产指标对当前氧化铝综合生产指标影响的全连接神经网络预报子模型;及协同优化子模型参数的多尺度信息神经网络集成模型;该方法通过这种集成的预报模型结构同时利用浅层网络的记忆能力与深层网络的特征提取能力,实现对氧化铝生产指标的精确决策。

791

791

0

0

本发明涉及一种混凝土外加剂,原料组成及质量百分比如下:赤泥:粉煤灰:硅灰:葡萄糖酸钠:减水剂=1~10份:0.5~10份:0.5~10份:0.5~5份:0.5~10份。克服了传统的早强剂使用后造成的混凝土收缩开裂问题,保证了工程质量,同时由于大量工业废渣的使用降低了早强剂的生产成本,便于市场的推广。(2)本发明的外加剂改善了传统减水剂使用带来的离析问题及流动性损失问题,降低了生产成本。(3)本发明的外加剂兼具早强和减水的双重作用,解决了不同外加剂相容性的问题,降低了混凝土工程的成本。

732

732

0

0

一种利用油母页岩灰制备的微晶玻璃及其方法,其化学组成按重量百分比为:SiO2:45~52%,Al2O3:15~18%,CaO:12~15%,MgO:2~5%,Fe2O3:7~9%,Na2O:4~6%,K2O:1~1.5%,CaF2:1~2%,Cr2O3:1~2%,其余微量。该微晶玻璃的表观体积密度2.4~2.6g·cm-3,HV显微硬度900~1250,吸水性0.01%,耐酸性92~99%,耐碱性92~99%,抗压强度400~550MPa。以油母页岩灰、生石灰、氧化镁、碳酸钠、萤石、氧化铬等原料制备而成。其工艺步骤包括配料、高温熔化、水淬、粉碎、成型、高温晶化。该微晶玻璃可以用作建筑材料以及装饰材料等领域。对于充分合理利用油母页岩灰及治理环境具有重要的意义。

1155

1155

0

0

本发明属于精密铸造技术领域,具体涉及一种低变形增韧硅基陶瓷型芯的制作方法。本发明是向氧化锆中掺杂异价金属氧化物氧化镁作为稳定剂,使ZrO2在室温下保持四方相或立方相,还在型芯浆料配方中加入氧化镁,其纤维状结构在压制型芯湿坯之时可以增大湿态型芯的韧性,降低型芯湿坯起模变形和裂纹,减小型芯修整时的断裂率。本发明不仅适用于形状复杂、薄壁、大型件的陶瓷型芯制备,也适合用于生产等轴、定向涡轮空心叶片用陶瓷型芯的生产,采用本发明方法制成的型芯湿坯韧性好,起模合格率高,变形小,型芯的烧结变形量小。

744

744

0

0

本发明提供一种酸基地聚合物沥青温拌剂的制备方法,包括以下步骤:(1)将硅铝酸盐原材料粉磨至一定细度;(2)通过材料测试技术,对原材料粉体进行成分分析;基于分析结果,通过补偿剂与酸性激发剂制备温拌剂前体;(3)在一定的养护条件下固化后,通过粉磨得到沥青温拌剂。该新材料适用于沥青混凝土生产中用于降低拌和温度。本发明提供了一种全新的地聚合物利用方式及新沥青温拌剂的制备方法,可以有效降低沥青混合料拌和温度,降低沥青拌和过程中的能源消耗,并减少二氧化碳、有机挥发物的排放,且原材料来源广泛,成本十分低廉,是我国环境保护与可持续发展的有力助推器。

1131

1131

0

0

本发明属于二次资源高效综合利用及多孔陶瓷材料制备技术领域,具体涉及利用氧化硅基固体废弃物制备碳化硅基多孔陶瓷的方法。本发明的技术方案:首先,将氧化硅基固体废弃物进行预处理,除去杂质,其次,根据氧化硅基固体废弃物组分配比掺入还原剂;然后,以预处理后的氧化硅基固体废弃物为原料,加入粘结剂与造孔剂,将物料混均;最后,经干压成型,在保护气氛下高温烧结制得碳化硅基多孔陶瓷。该方法实现了氧化硅基固体废弃物的高附加值利用,减少其对环境造成的污染,有利于降低生产成本,而且该方法操作简单易行,便于工业化生产。

769

769

0

0

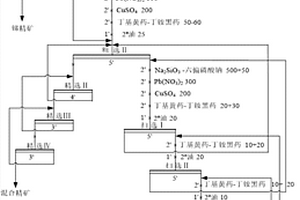

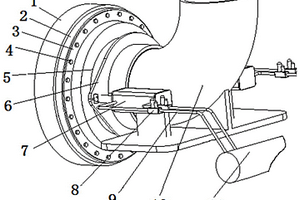

本发明属于铝电解工业的固体废弃物回收技术领域,本发明提供一种回收铝电解阳极覆盖料的浮选方法,所述浮选方法是将铝电解阳极覆盖料的粉末用水调浆,并添加浮选药剂后进行浮选,其中所述浮选药剂包括捕收剂、pH调整剂和抑制剂;捕收剂为油酸钠、亚油酸钠、油酸钾及大豆油酸钾中的一种或几种,pH调整剂为碳酸钠、氢氧化钠及氧化钙中的一种或几种;抑制剂为羧甲基纤维素钠、亚甲基双萘磺酸钠中的一种或几种。本发明可以有效分离铝电解阳极覆盖料中主要成分冰晶石和氧化铝,且使用的药剂制度简单,无需添加起泡剂、分散剂,使用的药剂均成本低廉,易购买。因此,本发明为处理铝电解阳极覆盖料提供一种经济可行的方法。

870

870

0

0

本发明涉及精密铸造领域,具体为一种熔模铸造用光固化硅基陶瓷型芯素坯脱脂方法。第一步制备50vol%~60vol%高固相含量、高打印性能的硅基陶瓷型芯浆料;第二步建立复杂双层壁硅基陶瓷型芯三维模型,对模型进行切片处理导入STL格式文件于光固化3D打印机中,进行型芯逐层打印,获得光固化双层壁硅基陶瓷型芯素坯;第三步将放置陶瓷型芯素坯的坩埚放置于真空热压炉中,在1×10‑3~1×10‑4Pa的高真空条件下,以0.5~2℃/min的升温速率升至300~500℃之间,保温2~4小时,硅基陶瓷型芯素坯进行完全干燥、脱脂。本发明适用于精密铸造空心发动机叶片,可以充分去除硅基陶瓷素坯中的水分,并使光固化树脂有机物得到缓慢分解。

1057

1057

0

0

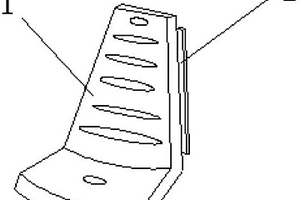

本发明涉及精密铸造领域,具体为一种基于光固化技术单晶双层壁空心涡轮叶片的制备方法。第一步配制高固相含量、高打印性能、同时流动沉降性能更稳定优异的硅基陶瓷型芯浆料;第二步根据需要获得的单晶空心双层壁发动机叶片得到复杂双层壁硅基陶瓷型芯的三维模型,将型芯三维模型进行切片处理并进行光固化3D打印路径编程;第三步将型芯的STL文件导入光固化3D打印机中,并结合第一步配制好的硅基陶瓷型芯浆料进行逐层打印,获得光固化双层壁型芯素坯;第四步将型芯素坯进行干燥、烧结工艺,获得光固化3D打印的复杂双层壁硅基陶瓷型芯;第五步利用陶瓷型芯进行贴蜡模处理并制作浇注铸型;第六步在单晶炉中进行单晶浇注获得双层壁空心涡轮叶片。

782

782

0

0

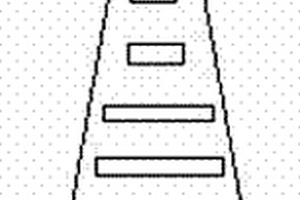

本发明涉及精密铸造领域,具体为一种熔模铸造用复杂双层壁硅基陶瓷型芯光固化3D打印制备方法。第一步配制高固相含量、高打印性能、同时流动沉降性能更稳定优异的硅基陶瓷型芯浆料;第二步根据需要获得的单晶空心双层壁发动机叶片得到复杂双层壁硅基陶瓷型芯的三维模型,将型芯三维模型进行切片处理并进行光固化3D打印路径编程;第三步将型芯的STL文件导入光固化3D打印机中,并结合第一步配制好的硅基陶瓷型芯浆料进行逐层打印,获得光固化双层壁型芯素坯;第四步将型芯素坯进行干燥、烧结工艺,获得光固化3D打印的复杂双层壁硅基陶瓷型芯,用于精密铸造空心发动机叶片,替代传统熔模铸造中工序繁杂的需要多套模具制作的双层壁型芯。

1138

1138

0

0

本发明涉及精密铸造领域,具体为一种熔模铸造用光固化硅基陶瓷型芯素坯烧结方法。第一步,将光固化硅基陶瓷型芯素坯试样放置于真空热处理炉中,炉内保持真空环境,以0.5~2℃/min的升温速率加热至520℃~630℃之间,升温时间为8~10h,保温2~3h;第二步,在前一步保温之后的基础上,继续0.8~0.9℃/min的升温速率加热至1150℃~1230℃之间,升温时间为7.5~9h,保温3.8~4.5h;第三步,将保温后的硅基陶瓷型芯素坯试样随炉冷却至室温。该方法用于精密铸造空心发动机叶片,在中间工艺环节首先采用了新型光固化3D打印技术制作陶瓷型芯,按照本方法进行烧结处理,通过低温慢速脱脂、高温慢速烧结,获得的硅基陶瓷型芯结构均匀、无明显气孔、裂纹、性能优异。

1395

1395

0

0

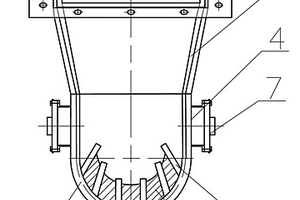

本发明属于有色金属冶炼固废综合利用领域,涉及转炉铜渣还原含铜生铁后尾渣制备胶凝材料的方法,具体涉及一种尾渣配制水泥的方法。所述熔融铜渣改质还原含铜生铁并利用尾渣制备的胶凝材料,以熔融铜渣为原料,采用中频感应炉设备,将铜渣、改质剂、还原剂和辅料加热熔融,达到预设温度及保温时长,使得熔融状态的铜渣中含铁物相转化成铁合金,实现渣、铁分离,进而获得铁合金和尾渣。然后将熔融尾渣水淬急冷,再以水淬尾渣为原料,采用激发剂将其制备为水硬性胶凝材料。本发明方法得到的新型胶凝材料各项性能指标良好,较硅酸盐水泥制品具有抗侵蚀性能优良的特点;其制备方法实现了固废零排放,从而解决铜渣大量堆存、污染环境、资源浪费的问题。

1100

1100

0

0

本发明属于钢铁冶金领域,特别涉及到一种高磷高硫铁粉制备易切削钢及钢渣磷肥的方法。本发明是在充分利用铁粉中氧化物杂质的基础上,配制专用造渣剂,采用熔融分离技术,实现磷由铁相向渣相中的迁移,硫保留在铁相中,经过双渣法脱磷,同时获得符合易切削钢要求的钢液和富磷渣,富磷渣经磁选后可直接作为钢渣磷肥,最终实现了高磷高硫铁粉的综合利用。

1140

1140

0

0

本发明公开了一种利用铝硅系工业废渣制备氧化铝‑碳化硅复合多孔陶瓷的方法。主要原料包括工业废渣、碳粉、造孔剂和粘结剂,经混料、干燥、成型和烧结四个步骤制得最终产品。本发明实现了对工业废渣的处理及高附加值利用,所制多孔陶瓷性能出众,能应用于过滤、隔音、隔热、消防等领域。工艺流程简单,方便工业推广;成本控制好,极具经济价值。

872

872

0

0

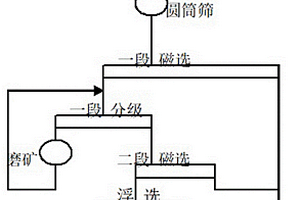

一种生产碳化钨的方法,属于材料冶金技术领域,按以下步骤进行:(1)将碳化钙粉末与钨酸钠粉末混合;(2)压制成团块;(3)将团块进行真空热还原反应,获得固体渣块和金属钠蒸汽;(4)将固体渣块磨细后与水混合、过滤、烘干制成粗料;(5)煅烧后磨细制成细料;(6)将细料进行一次浮选或一次重选;(7)盐酸浸出、过滤、水洗;(8)进行二次浮选或二次重选;(9)烘干去除水分,获得碳化钨。本发明的上述以钨酸钠为原料以碳化钙为还原剂制取碳化钨的方法同传统的碳化钨生产方法相比,可使生产工艺流程缩短一半,生产率获得大幅度提高,成本大幅度降低。

921

921

0

0

一种抛光渣基发泡陶瓷保温装饰复合板,主要是由装饰面喷雾造粒粉料制成的面板和发泡陶瓷喷雾造粒粉料制成的保温板一次烧结复合制成;装饰面喷雾造粒粉料和发泡陶瓷喷雾造粒粉料的体积比为5~20mm:5~40mm。本发明较好地解决了常规发泡陶瓷保温装饰一体板系统由于二次粘结引起的易开裂、保温性差、施工困难、装饰性差等缺点,同时采用本方法制得的发泡陶瓷保温装饰复合板,还具有极好的抗开裂、防水、抗脱落、耐候性、耐老化性等特点,极大地提高了发泡陶瓷产品的销售市场及应用领域。

812

812

0

0

一种利用高炉渣和高铝粉煤灰制备发泡陶瓷材料的方法,按以下步骤进行:(1)将高炉渣、高铝粉煤灰和硅砂均磨细后混合作为原料;(2)准备硼砂、碳酸钠、碳酸钙、偏磷酸钠和粘土作为添加剂;(3)将原料和添加剂混合形成混合物料,湿磨混合制成料浆;(4)喷雾造粒制成粉体颗粒;(5)填充到模具中进行焙烧发泡造孔;(6)随炉冷却至常温,获得发泡陶瓷材料。本发明的方法制备工艺简洁,实现了固体废弃物的资源化利用,产品主要为物相为晶体矿物,材料强度高、隔热性好、防火、体积密度低,性能优异。

905

905

0

0

本发明公开了一种具有强隔热功效的砌块,包括以下主要成分:陶粒、耐火砖回收料、生石灰、脱硫石膏、粉状硅酸钠、木质素磺酸钙、发泡剂和水泥。为了使砌块达到强隔热的功效,一方面是在材料中使用了较为大量的耐火砖回收料作为骨料,相对传统的混凝土、矿渣等隔热效果好很多;另一方面,本发明特制了一种隔热处理液,对蒸压养护前的坯料进行处理,该隔热液的主要成分为正硅酸乙酯,其与砌块中的硅酸钠相结合,在养护过程中形成致密的隔热膜,隔热效果特别好。本发明的具有强隔热功效的砌块,不但成本低,原料来源广泛,隔热效果特别好,而且制备过程中不使用强酸、强碱等高污染的化学物质,是一种环保、安全的新型建筑材料制备方法。

1101

1101

0

0

本发明专利属于工业固废在高性能混凝土应用以及道路桥梁结构应用领域,主尤其涉及一种铜尾渣粉活性粉末混凝土及制备方法。一种铜尾渣粉活性粉末混凝土,包括以下重量份原料:水泥100~120份,硅灰25~35份,钢纤维16~22份,石英砂107~135份,铜尾渣50~75份,水18~26份,高效减水剂1~3份。本发明专利的铜尾渣成分有害物质含量极低,且矿物成分形状多为粒状,可以进行紧密堆积,有效提高RPC的密实度,改善其力学性能。本发明专利的铜尾渣粉活性粉末混凝土抗压强度、抗折强度十分可观,且可用于混凝土声屏障单元板、公路路缘石和防撞墙等工程结构,施工便利且成本低。

1098

1098

0

0

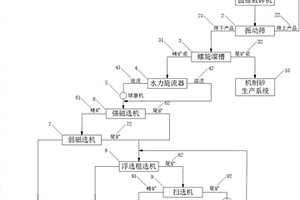

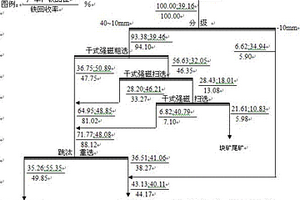

本发明一种中煤的高压辊选择性粉碎和分选方法,属于矿物加工技术领域。按以下步骤进行:①将原煤破碎到适合于后续选煤设备的入选粒度上限以下,进行脱泥,脱泥后的原煤进入重选设备,获得精煤Ⅰ、中煤Ⅰ和矸石Ⅰ;②将中煤Ⅰ破碎到适合于高压辊磨机的粉碎粒度上限以下,进行高压辊磨超细碎,超细碎后的产品进行脱泥,脱泥后的产品进入重选设备,获得精煤Ⅱ、中煤Ⅱ和矸石Ⅱ,中煤Ⅱ返回到高压辊磨机与中煤Ⅰ合并到一起进行粉碎和分选;③煤泥水经浓缩、调浆后进行浮选,得到浮选精煤和浮选尾煤。本发明方法与中煤传统破碎工艺相比,产品解离程度高,后续重选效果好,可以提高精煤产率,使煤炭资源得到充分、合理的回收和利用,减少资源浪费。

1135

1135

0

0

一种多固废大掺量免烧透水砖及其制备方法,属于建筑材料制备领域,按比例由以下组分组成:钢渣45%‑50%、煤矸石10%‑20%、脱硫石膏8%‑15%、骨料10‑20%、水8%‑10%、减水剂1%‑3%,骨料由铁矿废石和建筑垃圾1:1构成。本发明采用大量固废为原料,节约成本的同时可以减轻生态压力提高固废利用率,并采用免烧的方式大幅节省能源,原料经机械磨细提高活性,煤矸石和脱硫石膏的加入可以激发钢渣活性,提高透水装强度和耐磨性。

923

923

0

0

本发明公开了一种复方中草药酵素浴组合物及其发酵制备和应用。一种中药酵素浴组合物,由复合发酵菌按重量百分比0.07‑0.09%添加到中药酵素发酵料中制成;所述中药酵素发酵料由以下重量份数的成分混合组成:硅藻土粉料15‑19份、矿物填料20‑25份、中药原料70‑80份、与中药原料等重量的75℃的热水;其制备方法,包括备料,混合,发酵等步骤;其解决了传统酵素浴温度不高、米糠发酵后易腐败,异味大,效果不明显等问题。

800

800

0

0

本发明提供一种基于沸石基板的In2O3纳米材料制备及其应用,以价格低廉的天然沸石为原料,通过破碎磨矿、压片成型、高温烧结、打磨清洗等工序制备出具有一定强度的沸石基板,随后采用水热合成法在沸石基板上制备出花状In2O3纳米材料,并将长有In2O3纳米材料的基板制成气敏元件对其气敏特性进行考查,克服现有基板种类单一且价格昂贵等方面存在的问题,并拓展了沸石的应用途径。

743

743

0

0

本发明涉及一种山刺玫果实抗氧化面膜粉,属于化妆品技术领域。本发明的面膜是采用天然的山刺玫果,经清洗,低温干燥,紫外线杀菌灭活,粗粉,精粉等一系列步骤得到山刺玫果粉。本发明的优点是:无任何化学药剂添加,粒度小,吸收好,含有VC,总黄酮,多种矿植物,以及含量较高的不饱和脂肪酸等多种抗氧化成分,能抵抗自由基,抗氧化,抗衰老,具有广阔的发展前景。

1037

1037

0

0

本发明属于赤泥资源化综合利用技术领域,提供了一种赤泥在铁水预处理中资源化利用的方法,该方法把赤泥和兰炭混合均匀后造球,在850~1200℃还原焙烧制成金属化球团;金属化球团磨细后加入石灰、铝土矿、铝灰混合均匀;将混合物料在铁水预处理KR搅拌过程中喷入铁水熔池,赤泥还原后金属铁熔化进入铁水,剩余物料形成的熔渣被铁水中的碳、硅及铝灰中的金属铝深度还原,还原渣对铁水的脱硫效果显著。本发明可实现赤泥中铁的回收利用,同时利用赤泥中剩余物质进行铁水预处理脱硫,方法简单易行,赤泥处理量大,环境效益和经济效益显著。

947

947

0

0

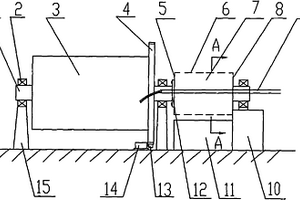

本发明公开了结疤回收利用方法及系统,尤其涉及到种分槽的洗涤槽和沉降槽上的一种结疤回收利用的方法及系统。本发明是这样实现的:一种结疤回收利用的方法,包括下述步骤:将清洗下来的结疤,输送至磨机中与输送过来的碱液混合;将结疤与碱液在磨机中进行磨制;磨制后的矿浆送至压煮溶出工序中的末级料浆自蒸发器中。本发明的优点效果:本发明可以有效回收结疤中的氧化铝和附碱,清除其中的杂质,达到结疤的有效回收,又能有效利用溶出系统的余热,节约能源。

1119

1119

0

0

本发明公开了一种环保型负离子生态陶瓷及其制备方法:石墨尾矿30-50份,粒径控制在120-250μm;氧化硅2-8份,粒径控制在130-250μm;烧结助剂:20-25份,粒径控制在210-400μm;硅藻土2-10份,粒径控制在80-120μm;造孔剂5-25份,粒径控制在30-200μm。采用本发明的配方和制备方法能够有效的提高资源利用率,不含有重金属等有害物质,同时释放出负离子来净化空气,因此该方法具有很好的应用前景。

北方有色为您提供最新的辽宁沈阳有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日