全部

1271

1271

0

0

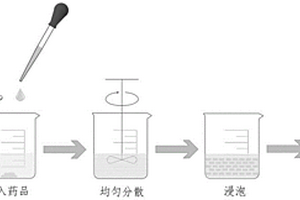

本发明是一种以多胺类化合物为添加剂的硫代硫酸盐提金方法。该方法将矿石破碎湿磨至细度-200目占90%以上后,加入0.03~3mol/dm3硫代硫酸盐为浸出剂,再加入0.0015~0.09mol/dm3多胺类化合物与0.0015~0.03mol/dm3铜(II)离子形成配离子做为添加剂,搅拌浸出,对金矿进行浸出后,回收浸出液中的金。使用该浸出液从矿石中提取金,金浸出率高,且工艺操作简单,易于控制,硫代硫酸盐消耗量极低,金浸出液成分简单有利于其中金的回收。适用范围广,pH在10~12之间都有良好的浸出效果,对于含铜、含碳等难处理金矿浸出速度快,且能够保持相当高的金浸出率,整个提金过程中不使用氰化钠等有毒物质,也不排放有毒废物,对环境友好。

780

780

0

0

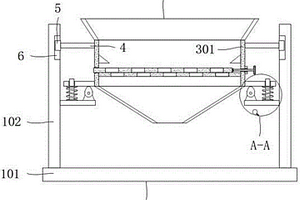

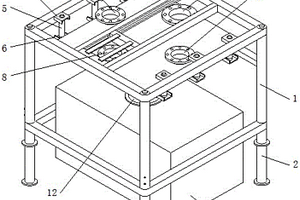

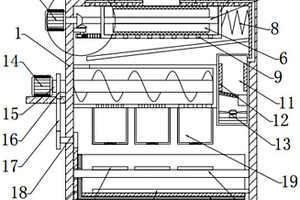

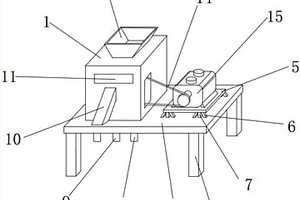

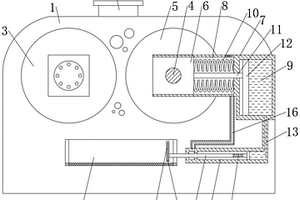

本发明属于机械制造领域,特别是涉及一种双质体近共振破(磨)机。上质体由激振体和连接在激振体上的振动电机组成,下质体为破碎物料的破碎腔,其特征在于,振动电机通过紧固螺栓和激振体连接为一体,所述的破碎腔内装有破碎介质,激振体和破碎腔通过激振弹簧相连接。双质体近共振技术的运用,适用于对合金、碳化硅、冶金炉渣等坚硬脆性物料和处理硬度高、磨耗高的各种物料,为难破碎物料的处理提供了新的途径,可广泛用于铁矿、砂石、冶金等行业。本发明既节约了能源,又增加了振动冲击力和物料在破碎腔里的打击次数,大幅提高了破碎比,能很好地实现“多碎少磨”,节能降耗的愿望。充分满足国家节能环保的长远发展要求,随着时间的推移,将为用户产生可观的经济效益。

1224

1224

0

0

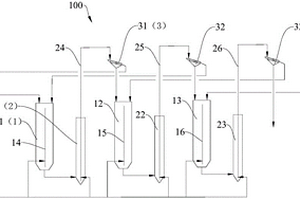

本发明公开一种脱硫脱硝剂及其制备方法,属于尾矿资源化利用及工业烟气治理技术领域。本发明所述脱硫脱硝剂包括磷矿或磷尾矿5%‑45%、铁矿渣5%‑25%、锰矿渣5%‑30%、锌矿渣5%‑35%、铜矿渣1%‑10%、赤泥5%‑15%、稀土尾矿10%‑35%、煤矸石1%‑10%。脱硫脱硝剂的制备方法为将上述固体副产物分别磨至约200‑300目,将破碎后的粉末按一定比例混合,利用马弗炉在800℃‑1200℃条件下煅烧1‑3h制作成多孔材料,之后再破碎成80‑100目的粉末,即成为新型的脱硫脱硝剂。本发明所述方法工艺简单,脱硫脱硝效率高,且在工业烟气净化的同时,矿渣也得到了资源化利用,具有显著的经济效益和环境效益。

972

972

0

0

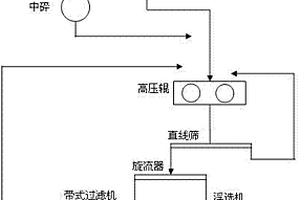

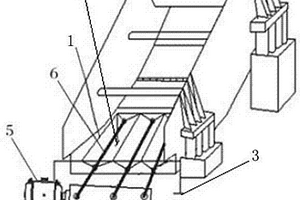

本发明涉及一种从黄金熔炼渣中高效回收有价元素的方法,所属选矿和湿法冶金领域,包括以下步骤:(1)筛选回收粗粒金、银和铜,将待处理黄金熔炼渣输送至破碎‑筛分循环辊磨机中,破碎至大部分矿粒为‑1mm后,通过振动筛分离后,获得粗粒含铜金银精矿Ⅰ和尾矿Ⅰ;(2)离心选矿回收中、细粒金和银,将上述步骤(1)获得的尾矿Ⅰ输送至离心选矿循环磨机中,细磨至‑0.074mm粒级含量占90%,然后进入离心选矿机进行重选;(3)炭浸法氰化浸出提取微细粒金和银,获得载金银活性炭和总尾矿。本发明工艺流程简单、金银回收率高、有价元素综合回收率高、生产成本低。

1049

1049

0

0

本发明涉及一种氧压碱浸砷冰铜脱除和回收砷的方法,属于湿法冶金技术领域。将砷冰铜破碎后按照固液比1∶3~20g/ml加入碱性溶液中形成矿浆,将矿浆加入加压釜中,通入气体氧化介质,并控制压力0.2~1.8MPa、浸出温度100~200℃、搅拌速率300~600r/min的条件下对矿浆进行氧压碱浸反应1~5h;氧压碱浸后的矿浆经闪蒸、过滤后得到的浸出渣用于回收铜、氧压碱浸浸出液冷却结晶后回收砷。本发明反应过程选择性强,脱砷效果好,自动化程度高、生产效率高、环境污染小,能耗低。

1140

1140

0

0

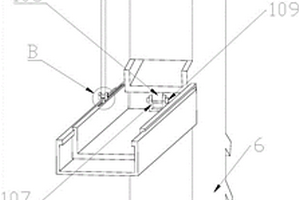

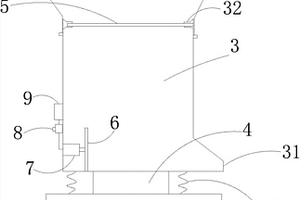

本实用新型提供一种废石提升机箕斗底门增加防溅装置。所述废石提升机箕斗底门增加防溅装置包括:废石提升机;出料管,所述出料管设置于所述废石提升机的一侧;活动组件,所述活动组件设置于所述废石提升机的一侧,所述活动组件包括横板,所述横板的底部固定连接有第一弹簧,所述第一弹簧的底部固定连接有活动圆环,所述活动圆环的底部固定连接有活动套管。本实用新型提供的废石提升机箕斗底门增加防溅装置通过弯曲弹簧对转动板提供一定的压力,使得矿浆碎石流出时冲击在转动板上时降低矿浆碎石的冲击力,避免矿浆、碎石溅射,避免排出的矿浆碎石附着在废石提升机伤害导致废石提升机箕斗底门难以闭合。

1071

1071

0

0

本发明提供一种用伊蒙混层类粘土生产粘合剂的方法,将原矿加水破碎后,调整矿浆浓度至固液比为1.5~2.5:8;对矿浆进行抛沙、除杂处理;在矿浆在加入纯碱混匀后,自然沉降分离出悬浮液及沉降物;将悬浮液压滤、干燥除去水分,加入纯碱进行钠化,静置、挤压,再次静置,干燥,加入分子量为1800万单位的絮状羧甲基纤维素钠,混匀,送磨粉机中,使物料再次钠化后,得粘合剂。可在有效去除杂质的同时,保持粘合剂中蒙脱石结构不破坏,层电荷密度也不会失真,从而用低品质原料生产出合格粘合剂,最终使伊蒙混层类粘土矿物得到综合利用。

995

995

0

0

本发明公开了一种黑色烧结环保景观砖及其生产方法。所述景观砖包括质量百分比为70~95%的页岩,5~15%的钛铁矿,各原料质量百分比之和不大于100%;所述生产方法包括破碎筛选、坯料调制、制坯、缺氧焙烧工序。本发明景观砖以页岩,特别是以页岩质贫铁矿、页岩质铁矿尾矿作为主要成分,能提高矿冶废料的利用,有利于节约土地资源,减少环境污染;钛铁矿在适当温度下缺氧还原焙烧,使钛铁矿中的TiO2还原成低价氧化钛(TinO2n-1,1<n<20)或氮氧化钛(TiOxNy,0.3<x+y<1~7)组成的钛黑,使得生产的景观砖具有发色纯正且均匀、耐压抗折强度较高、变形小;本发明的生产方法工艺简单、质量稳定。

1221

1221

0

0

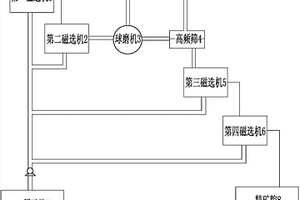

本发明公开了一种通过微波预处理-磁选联合提高金红石品位的方法,属于选矿技术领域。先将金红石矿进行微波辐照20~60s,对金红石进行磨矿处理,磨矿时间为40~60min,将磨细后的金红石矿放入磁选设备,进行磁选。本发明通过磁选前的微波辐照,可以使金红石矿中的部分金属铁和氧化铁选择性的熔出,通过后期的破碎和磁选,可以将这部分杂质分离出去,提高金红石矿的品位,解决目前金红石矿品位达不到盐酸法或者硫酸法生产钛白粉原料入炉要求的问题。

1049

1049

0

0

本发明公开了一种氧化锌渣回收铜的浮选方法,包括以下步骤,S1,对氧化锌渣进行矿样检测,首先将已粗碎过的矿渣自然晾干,经过2mm筛子检查筛分后,筛上产品再经过对辊机细碎,将所有矿石破碎至2mm以下,最后采用分堆法混匀,均匀取样,分袋包装,每袋300g。本发明从氧化锌渣中提取铜,采用摇床预回收氧化锌渣中的铜,浮选法和摇床相结合可实现氧化锌渣中的铜回收,在给矿铜品位为2.6%时,铜精矿品位可以达到17.32%,回收率达到84.82%,对于性质不同及铜品位较低的氧化锌渣,铜比较难浮,而通过添加硫化钠能够明显提高铜精矿回收率,添加新型有机抑制剂GZT可以有效去除杂质,提高铜精矿品位。

1047

1047

0

0

本发明涉及一种确定棒磨机棒径的方法,属矿石粉碎、磨细技术领域。本发明方法的具体步骤如下:①将待磨矿石测定矿石的单轴抗压强度σ压,作为确定精确棒径提供力学依据;②对棒磨机的给矿物料进行粒度筛析,确定95%过筛的粒级d′f及平均粒度③将棒磨机的实际工作条件,转换为相同条件下球磨机的工作条件,并采用球径半理论公式(C.G.S制)计算在此条件下的球径;④根据破碎经验及钢棒的磨矿特征对计算出来的球径进行修正,用公式DR-opt=(0.48□0.5)D′b计算出所需棒径。⑤用大于和小于DR-opt进行磨矿对比试验,根据磨碎结果确定棒磨机精确棒径。本发明与现有技术相比,具有方法简易方便,计算结果精确,试验周期减少,工人的劳动强度低的优点。

935

935

0

0

球磨机精确化装补球方法属矿石粉碎、磨细技术领域。依据磨矿的目的要求,提出的这种精确的补加方便的装补球方法包括:测定待磨矿石的力学参数;对磨机新给矿及返砂分别进行筛析,折算得出全给矿粒度组成并进行分组;用球径半理论公式计算各组矿粒所需要的球径值;按待磨全给矿各组矿粒及所需球径确定磨机初装球的球比;绘制球荷粒度正累积特性曲线,进而从图上求得精确补加球的球径及补球比例。应用本方法补球,由于球径精确,配比合理,方法简单,使磨机台时产量提高,磨矿产品质量改善,电耗球耗下降,磨矿产品单体解离度提高,因此使选矿回收率及精矿品位也有所提高。

1181

1181

0

0

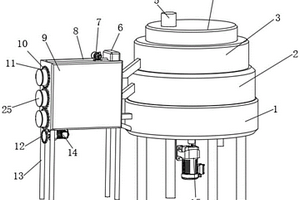

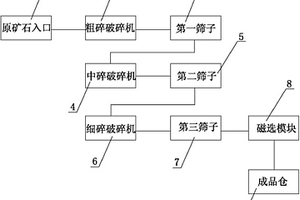

本发明公开了一种低品位石料筛下物降低容重的方法,所述方法包括以下步骤:1)破碎:取低品位石料,分别进行粗碎、中碎和细碎;2)一次筛分:使用振动筛对经过破碎后的井下低品位石料进行筛分,得到55mm公分石、35mm公分石、15mm公分石、3mm瓜子石和‑3mm筛下物石粉;3)干式磁选:使用干式磁选机对筛下物石粉进行干式磁选,得到精矿和尾矿;4)二次筛分:将步骤(3)得到的干式磁选尾矿进行标准筛套筛筛分,分成若干个粒级。本发明的方法能够将原有的低品位石料的筛下物经过干式磁选抛去含磁性铁高的矿石,再经过二次筛分进一步降低容重后,得到的产品基本可以满足石料厂混泥土配入基骨料的要求,无须进一步处理,而且变废为宝,减轻环境压力。

1023

1023

0

0

本发明公开了一种铜冶炼渣处理装置及其方法,包括以下步骤:炉渣筛选:将其铜冶炼渣通过溜筛筛选成大炉渣、小炉渣;大炉渣流入输送装置上端,小炉渣流入洗矿机;大炉渣筛选,炉渣破碎:所述金属感应器边侧设有推料装置与破碎机;炉渣清洗:将其小炉渣与破碎金属大炉渣输送至洗矿机进行清洗;清洗炉渣污水输入污水过滤装置,进行污水过滤重复使用;炉渣筛选:通过振动筛将其炉渣分类输送至AM30跳汰机与梯形跳汰机内侧;AM30跳汰机用于分离粗粒铜与较大炉渣;梯形跳汰机用于分离细粒铜与细炉渣。本发明提供了一种铜冶炼渣处理装置及其方法,解决了铜冶炼渣含铜量,该装置结构简单,使用方便。

733

733

0

0

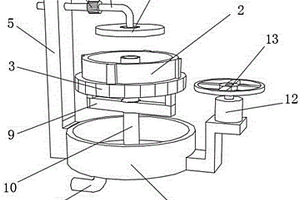

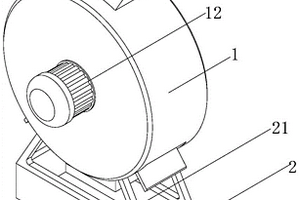

本发明涉及一种立式同轴离心磨机,属于固体物料粉碎加工设备,尤其是用于矿物粉碎成粉末状的立式同轴离心磨机。主要由筒体(1)、机架(2)、传动机构(3)、导向机构(5)、给料机构(4)及排料机构(6)组成,该磨机是在立式旋转的筒体(1)内安装一固定的矿石介质流导向机构(5),其作用是破坏物料和介质流的离心运动,改变运动轨迹,产生强烈的冲击力、剪切力和磨剥力,从而达到高效磨矿的效果。磨机可用于粗磨,也可用于细磨和超细磨,可用于介质磨,也可用于自磨。随着磨机转速的提高,磨机单位容积的生产能力大幅提高。

1314

1314

0

0

一种水泥活性混合材与混凝土活性掺合料的制备方法,本发明步骤为:将含硫15%~24%的高岭石硫铁矿原矿破碎后进行磁化沸腾煅烧或常规煅烧,炉温为700~950℃,控制沸腾煅烧时间使烧渣含硫在1.5%以下,对常规煅烧,在烧渣中直接加入按烧渣重量的0.3~19%,含碳为60~80%的煤粉,使烧渣中的三氧化二铁还原成四氧化三铁或铁;然后将磁化沸腾煅烧或常规煅烧的烧渣放入密闭冷却器冷却至常温,降温速度为50~150℃/小时;再将冷却的烧渣二次破碎达到磁铁矿和高岭石的嵌布粒度,最后对解离的烧渣通过磁选将高含铁烧渣部分选出,剩余的烧渣部分为水泥活性混合材与混凝土活性掺合料。本发明具有生产成本低、工艺简单、可操作性强、环保的显著优点。

827

827

0

0

湿法从粉煤灰中回收锗的方法,属于湿法冶金技术领域,包括以下步骤:1)将粉煤灰湿法破碎至200目以上;2)用硫酸溶液、氯酸钠和氟化铵对湿粉煤灰2次氧化浸出,将浸出渣用热水洗至中性;3)二次湿法破碎至200-400目;4)用与1次浸出相同的条件再进行3、4次浸出;5)对第1次浸出液用氨水调节pH值至2-2.5后,用质量百分含量为80%-99%的单宁酸沉淀浸出液中的锗;6)将锗沉淀物烘干、焙烧,制得锗精矿,锗精矿按常规方法经盐酸蒸馏后,得到四氯化锗,四氯化锗再经复蒸精馏提纯水解后,得到高纯二氧化锗。本法用于经火法回收锗后的粉煤灰,使稀有的锗金属得到充分利用,并减小了尾矿对环境的污染。具有成本低,回收率高的优点。

1253

1253

0

0

本发明公开了一种可有效回用含铁废弃资源的高炉炼铁工艺,包括以下步骤:①将收集好的含铁废弃资源进行分割、挤压破碎得到碎铁颗粒,将铁矿石进行粉碎烧结得到铁矿石颗粒;②将经步骤①制备好的碎铁颗粒和铁矿石颗粒按照以下质量百分比的比例混合均匀,作为高炉冶炼的炉料,所述炉料中碎铁颗粒的质量百分比为10~20%,铁矿石颗粒的质量百分比为80~90%;③将经步骤②配制好的炉料直接配入高炉中,以焦炭作为燃料进行高炉冶炼。本发明一方能够在保证高炉炉料的情况下,有效的减少了铁矿石的使用量,降低了高炉的冶炼成本,另一方面能够显著的降低高炉冶炼的燃料比,缓解资源紧张的局面,促进了资源的回收利用,提高了高炉冶炼的产能。

1060

1060

0

0

本发明公开了一种挥发焙烧冶炼锑氧粉的方法,它包括下述顺序的步骤:(1)原料预处理,将原料锑矿石破碎成20—25mm;(2)配料,将混合锑矿石与无烟煤、炉渣按质量百分比60∶30∶10配成炉料混合物;(3)二次破碎和细化,将炉料混合物细化成80-100目;(4)成球,制成5-8mm的料球;(5)加料,将料球和混合锑矿石按质量百分比40∶60,加入立式挥发炉的炉膛中;(6)焙烧,在1000-1100℃下挥发焙烧90-120min;(7)收尘。本发明的方法能综合利用炉渣废料,具有原料利用率高、锑回收率高、节能降耗、生产成本低等技术效果。

本发明涉及一种利用可燃物对有色金属铜渣/镍渣进行改性和制备优质燃料的方法,属冶炼环保技术领域。其特征是将固体废弃物或者固体可燃物干燥后,破碎为1CM以下的颗粒物或粉末,加入到重熔炉内,让可燃物与铜渣/镍渣混合,在高压富氧空气、可燃气体的强烈搅拌下,可燃物气化燃烧、为重熔炉补充熔池内新入炉料的吸热损失,稳定重熔炉内温度,燃料气化燃烧导致的还原性或氧化性气氛诱导废渣中的有价金属发生还原或氧化反应。重还原熔炉内有色金属渣还原熔融后的熔融渣在炉内因组分比重的差异静止分层后,经降温,制得熔渣;降温速率5~200℃/S;重熔氧化炉内废渣氧化熔融后,熔融渣沉降后降温,制得熔渣;降温速率5~200℃/S;熔融经滚筒碾碎碎后,若熔渣为磁性人工矿床,则通过磁选分离出磁铁矿石,获得铁精矿;若熔渣为非磁性人工矿床,则通过筛选分离出有价金属组分,获得有价金属矿石资源;分离有价金属后的熔渣筛分成不同粒径用于建筑原材料。

1205

1205

0

0

本发明涉及工业硅渣中单质硅高效回收的方法,属于硅废料资源回收技术领域。本发明将熔融工业硅渣倒出进行保温冷却,破碎后得到含工业硅颗粒的硅渣颗粒

778

778

0

0

本发明涉及一种球磨机精确化装补球与能耗前移结合的增产节能方法,属于矿石破碎与磨细技术领域。采用一段磨矿,将给矿粒度为≤12MM的矿粉一次磨至小于0.15MM粒度,其中小于0.074MM的占60-65%或采用两段磨矿,先经一段磨矿,将粒度为≤12MM的矿粉磨至最大粒度2-3MM,其中小于0.074MM的占20-30%,再经二段磨矿,将其磨至小于0.15MM粒度,其中小于0.074MM的大于70%。为达到这一目的地,采用降低碎矿工序的碎矿粒度,也就是降低磨矿工序的给矿粒度,进入磨矿工序后,实施精确化装补球方法磨矿,使精确化装补球方法与能耗前移这两种有效的增产节能方法相结合,使碎矿工序和磨矿工序总能耗度/吨下降幅度超过10%,磨矿台时能力提高20-30%。

1194

1194

0

0

本发明公开了一种矿物源硝基黄腐酸的制备方法。用热空气将褐煤烘干至含水率15~25%,然后粉碎至30~100目,将褐煤粉和硝酸溶液按照1:0.4~1:0.7的质量比混合均匀,静置30~100min后得到所需产品。本发明采用干法工艺,不需要经过固液分离和干燥工序,流程短、设备投资少,硝酸和褐煤配比合理,所得产品中的黄腐酸含量高。单独施用本产品、或是添加到磷酸二铵或复合肥中,均可有效促进作物根系生长,提高根系活力,增强作物养分吸收,同时还可增强作物抗旱、抗逆性,提高肥料的氮、磷、钾利用率。

1049

1049

0

0

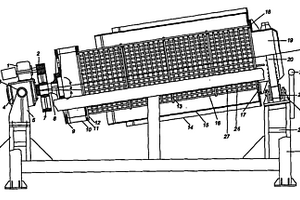

本实用新型提供了一种选矿用节能高效直线筛,其特征在于:筛架底部四个角分别设置有弹簧,筛架底部右侧设置有粗料出口,筛架下部倾斜设置有下筛网,筛架中下部设置有若干波纹板,波纹板上设置有凸起,筛架中部倾斜设置有上筛网,上筛网右端设置有废料出口,筛架中上部设置有若干转辊,转辊上设置有若干转杆,转辊通过链条与驱动电机相连接,筛架上部左端设置有进料口,筛架上部中部靠左设置有偏振电机,该设备结构合理规范,使用方便,通过在上筛网上部设计可转动的转杆,对上筛网上的物料进行搅拌敲碎,能有效的增加直线筛的分选效果。

942

942

0

0

本发明公开了一种铵强化赤泥矿浆烟气脱硫的方法,具体为将赤泥破碎,过筛,对赤泥进行浆化,然后进行曝气处理,加入铵盐和/或氨,自然沉降后得到赤泥预处理浆液和赤泥预处理清液;在浆液中加入铵盐和/或氨,再加入水,混合均匀后进行烟气预脱硫,处理后的烟气继续经过赤泥预处理清液进行烟气深度脱硫,脱硫后的烟气直接排放;处理后的赤泥预处理浆液和赤泥预处理清液进入下方的置换池中,接着加入石灰乳,搅拌,经自然沉降后将下层浓赤泥浆液进行土壤化,上层清液回流进赤泥曝气池。本发明通过氯化铵强化赤泥脱碱,并用其对含硫烟气进行处理,使其pH降低且对二氧化硫的吸收能达到去除烟气中二氧化硫的作用,处理后的赤泥浆液富含N便于土壤化。

1218

1218

0

0

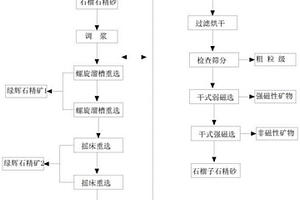

本发明公开了一种用物理法提纯石英砂矿的方法,按以下步骤完成:石英砂经颚式破碎机粗破、打砂机细破后用5mm振筛进行湿式筛分,-5mm进入脱泥设备螺旋分级机粗选、擦洗机精选、洗砂小斗扫选脱泥,高频振筛筛分成(+60目、-60+140目、-140目)三个粒级,+60目和-140目为副产品,-60+140目进入脱铁(摇床+擦洗机),重选脱泥后产品脱水烘干。便得到高品位的石英砂(含SiO299.5~99.6%、Fe2O3<0.03%SiO2收率90~95%),可作为太阳能石英管原料,通过高频筛筛分获得的+60目物料,可作为普通玻璃砂;-140目经再磨细至-325目可直接销售。本发明具有生产环境友好、操作简单、生产成本低、石英砂纯度高、铁含量盛微、石英砂粒级区间窄等优点,避免了浮选、酸浸尾水处理带来的环保问题、石英砂干筛、干磨带来的粉尘污染问题。

1183

1183

0

0

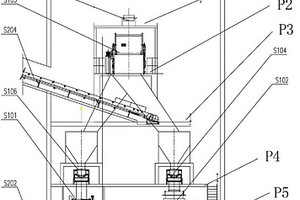

本实用新型属于黄金提炼领域,具体涉及一种硫精矿金回收系统,塔式磨机,塔式磨机下端出口通过管道设置有泵池,泵池通过砂泵与水力旋流器入口连接,水力旋流器溢流出口通过管道与浓密池I连接,水力旋流器沉砂出口与塔式磨机入口连接;浓密池I底部沉砂出口通过砂泵与缓冲箱入口连接,在缓冲箱中加水调浆;缓冲箱出口与浸出槽系统连接;最后一级浸出槽经圆筒筛碎炭后与收集箱连接,圆筒筛底部尾渣出口与浓密池II连接;振动筛出口储炭槽连接,由贮炭槽输送至解吸车间;本实用新型能够实现较好的金浸出率。

781

781

0

0

本发明是一种新型高效混凝土矿物掺合料的制备方法,其特征在于它是由生物蛋白石、高岭石和蒙脱石复合而成,并经过600-800℃焙烧,然后粉碎至325目,将其按水泥的2%掺入到混凝土掺合料中,即可显着提高混凝土的抗压强度和流动度等各项性能指标,其效果优于硅灰。

1256

1256

0

0

本发明公开了一种硅质矿物闭路提取铍的装置及工艺,包括微波干燥器Ⅰ、雷蒙磨Ⅰ、集料器和集尘器Ⅰ,微波干燥器Ⅰ下游顺序设置雷蒙磨Ⅰ和集料器,集料器的粉尘出口连接集尘器Ⅰ,物料出口连接铁氟酸盐混合器Ⅰ,铁氟酸盐混合器Ⅰ的物料出口连接等离子气化熔融炉,等离子气化熔融炉的物料出口连接破碎机Ⅱ,破碎机Ⅱ顺序连接雷蒙磨Ⅱ、储料罐、集尘器Ⅳ、气液混合器Ⅱ、循环浸出罐、带式真空过滤机Ⅰ、沉淀池和带式真空过滤机Ⅱ,带式真空过滤机Ⅱ的沉淀物出口连接干燥塔Ⅱ,干燥塔Ⅱ连接碳料混合器,碳料混合器连接微波碳热还原炉。本发明的特殊连接结构针对铍的闭路提取设计,回收率高,药物循环使用,节能,安全,环保,气、液、固三零排放。

中冶有色为您提供最新的云南有色金属通用技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日