全部

448

448

0

0

该设备主要用于真空钎焊、真空压力钎焊和压力扩散焊,具备高真空度和精确可控的机械加压能力。设备结构紧凑美观,采用单室立式设计,由真空获得及测量系统、主机系统、液压加压系统、加热系统、电控系统、工作台架及水路系统等组成。工作真空度为5.0×10⁻⁴Pa,样品尺寸有两种规格,工作温度可达1450℃,采用电阻加热方式。温度和压力通过PID可编程控制,温度均匀性为±3℃,压力范围是0.2~20吨,真空室材质为双层水冷不锈钢。

442

442

0

0

产品应用:真空或气氛保护下,通过石墨或金属电阻加热对材料进行热处理。本炉用于各种金属材料(高温合金、钛合金、工模具钢等)在真空或惰性气体保护环境下的高压气体淬火,光亮退火,固溶时效,回火等热处理工艺。

447

447

0

0

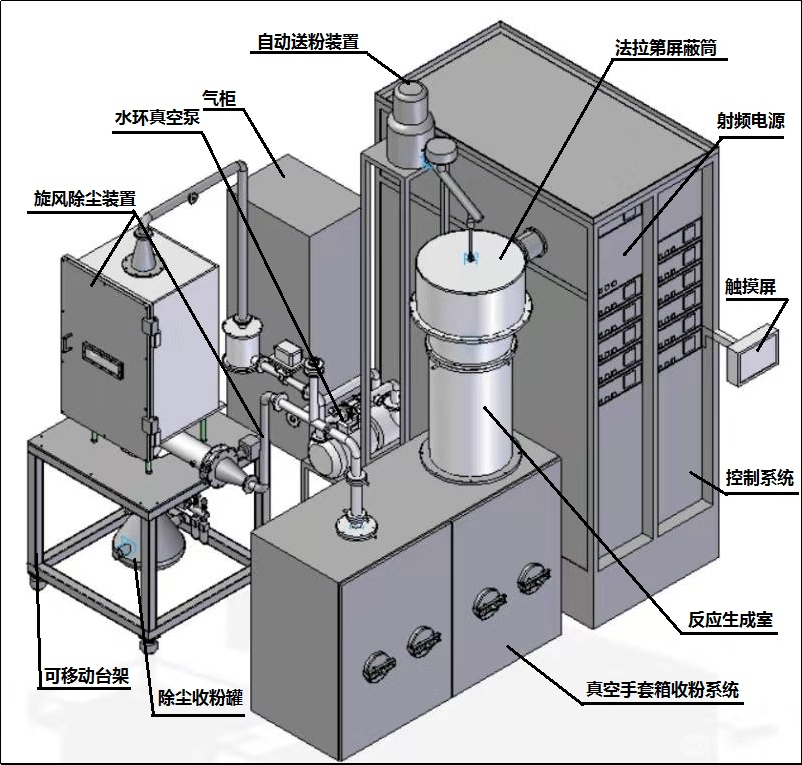

设备通过将金属等粉末装入石墨模具,利用高频引弧电压诱发放热化学反应,产生燃烧波,结合外部热场和上下模冲压力,完成高性能材料的制取。其技术参数包括:极限真空度为7×10⁻³Pa,压升率不超过0.7Pa/H,工作气氛为氩气,工作压力范围最大1.0bar;电阻加热最高温度可达1600℃,采用石墨发热体;温区尺寸为240×240×240mm;工作压力在0.5~5T之间,采用PID闭环控制;点燃方式为高频脉冲;配备全数字化液压/电动伺服控制系统,可精确控制速度和压力;同时采用触摸屏加PLC自动控制系统。

459

459

0

0

放电等离子烧结(Spark Plasma Sintering,简称SPS)设备是将金属等粉末装入石墨等材质制成的模具内,利用上、下模冲及通电电极将特定电源脉冲电流和压制压力施加于烧结粉末,经放电活化、热塑变形和冷却完成制取高性能材料的一种新的粉末冶金烧结工艺设备。适用于各种金属粉末的热压烧结成型、功能陶瓷、金属陶瓷、金属间化合物、复合材料的热压烧结制备、纳米晶块体材料的研发与制备、梯度功能材料的制备。

455

455

0

0

采用感应等离子体对原料进行气化时,粉状物料为轴向通过载气注入到放电中心。作为粒子与等离子体接触,它们在飞行中被加热、熔化和气化。因为粉末在飞行过程中气化而没有任何电极等材料与之接触,感应等离子体制粉技术提供无污染的纳米粉体制备过程。该方法特别适用于制备高纯度纳米粉体材料。气化温度几乎没有限制。尤其适用于高温金属材料的纳米粉末制备。

432

432

0

0

产品应用:采用高真空直流电弧等离子体蒸发的工艺连续高校制备高纯度纳米金属及金属复合粉体,年产吨级高质量、高产率、高均匀混合单质纳米复合金属粉体。具有纯度高(99.7%以上),球形度高,粒度分布范围窄,结晶度高,利于分散等特点。

460

460

0

0

采用射频等离子体球化处理粉末的基本原理:形状不规则的原料粉体颗粒由携带气体通过加料枪喷入等离子体矩中,被迅速加热而熔化,熔融的颗粒在表面张力作用下形成球形度很高的液滴,并在极短的时间内迅速凝固,从而形成球形的固态颗粒。采用射频等离子体球化处理粉末,利用射频等离子体具有能量密度高,加热强度大,等离子体矩的体积大,处理铝合金材料工艺简单等优点。由于没有电极,不会因电极蒸发而污染产品,有利于保证粉末的高纯度。

458

458

0

0

产品应用:综合EIGA/VIGA各自技术特点,通过更换线圈、坩埚及雾化器实现两种制粉模式的互换。适用于钛合金,高温合金,铜合金,铝合金,非晶合金等材料的粉体制备。

460

460

0

0

本方案中介绍的VIGA真空感应熔炼惰性气体雾化制粉设备,用于在有坩埚/有导液管的工况下,通过感应熔炼系列合金原材料获得合金液流,通过高压惰性气体将合金雾化成球型粉末。本VIGA设备采用的喷嘴结构为紧耦合限制式环孔喷嘴。特点:雾化粉末具有球形度高、粉末粒度可控、氧含量低、生产成本低以及适应多种金属粉末的生产等优点,已成为高性能及特种合金粉末制备技术的主要发展方向。能很好地满足3D打印耗材金属粉末的特殊要求。主要用于高温合金、铝合金,铜合金等粉末生产。

463

463

0

0

产品应用:用于在无坩埚/无导液管的工况下,通过感应熔炼系列钛合金柱状原材料获得钛合金液流,通过高压惰性气体将钛合金雾化成球型粉末。设备采用的喷嘴结构为非限制式漩涡环形喷射环缝喷嘴,气体以高速从切向进入喷嘴内腔,然后以高速喷出造成一个漩涡封闭的气锥,金属液流在锥底被击碎。

445

445

0

0

产品应用:本设备是采用LMC(液态金属冷却的)布里奇曼凝固设备,可采用籽晶法制备单晶,主要用于制备单晶高温合金试棒,定型凝固柱状晶合金试样,也可用于高熔点的材料(比如金属间化合物)试棒类零件的定向凝固试样制备。

436

436

0

0

设计专门用于熔炼难熔金属(钨、钼)及难熔金属(钨、钼)合金样品,适合实验室、工厂用于材料研究、开发、质量控制等。可在0.3-0.9Bar的高纯氩气保护环境下熔炼、合金化反应性和高活性金属材料。真空等离子弧熔炼炉是利用等离子体的高温熔炼难熔金属、活泼金属及合金。由于利用流动性的惰性气体保护,所以特别适合高熔点活性金属的精炼和合金化。

488

488

0

0

用于熔炼金属及金属合金样品,适合实验室、工厂用于材料研究、开发、质量控制等。可在0.3-0.9Bar的高纯氩气保护环境下熔炼、合金化反应性和高活性金属材料。采用吸铸法制备板状或棒状合金试样;采用倾转浇铸法制备块状或棒状合金试样。

346

346

0

0

利用电阻加热产生热能,将待成膜的物质置于真空中进行蒸发或升华,使之在基片表面析出的过程。用于制备各类金属膜等,广泛应用千大专院校、科研机构的科研及小批量的生产。

325

325

0

0

全数字交、直流TIG焊机是一种先进的焊接设备,其额定输出电流为300A,能够实现交流TIG、直流TIG和混合TIG焊接。这种焊机主要应用于高效率弧焊工艺设计和焊接熔池形貌演变机理研究,为焊接工艺的优化和创新提供了重要的技术支持。

218

218

0

0

YD-400GE2焊接是一种先进的焊接设备,其主要用途是钢和铝的焊接。该设备能够提供额定输出电流400A,送丝直径范围在0.8-1.6mm之间,适用于多种焊接需求。保护气氛可以是CO₂、Ar、Ar+CO₂、Ar+O₂,这为焊接过程提供了灵活性,能够适应不同的焊接条件和材料要求。这种焊接设备在冶金领域的应用,特别是在汽车轻量化领域,通过充分发挥高强度钢板和铝合金的优势,实现节能减排的目的,具有重要的实际意义。

345

345

0

0

模拟热处理炉是一种在冶金领域中应用广泛的设备,它具备加热和冷却两路控制系统,能够实现高控温精度和热工艺模拟性能。这种设备可以广泛用于金属材料的热处理工艺试验和对工艺的评价,对于优化热处理工艺、提高材料性能具有重要意义。模拟热处理炉的最高使用温度可达1600℃,发热元器件采用硅钼棒,这种材料能够在高温下保持稳定,确保了加热过程的可靠性。温控速率在满载时达到400℃/h,温控精度为±3℃,这使得模拟热处理炉能够精确控制加热过程,满足不同材料和工艺的需求。

374

374

0

0

小液滴喷射制备系统是一种先进的冶金实验设备,专门用于在高真空或超纯气氛保护下制备低熔点和高熔点材料的均匀微球。该系统能够在室温至1200℃的熔融温度范围内工作,配备进口红外测温仪和热偶,确保精确的温度控制。其极限真空度达到7×10⁻³ Pa,可通入氩气作为工作气氛,并通过质量流量计精确控制气体流量。系统采用35KVA、30-80KHz的感应熔炼喷注技术,通过调整气体流量来控制液滴的初始速度。此外,设备还具备冷却介质收集罐、可调节的液滴发生系统以及触摸屏+PLC控制系统,确保实验过程的灵活性和安全性。

371

371

0

0

放电等离子体热压烧结炉(Spark Plasma Sintering, SPS)是一种先进的粉末冶金烧结工艺设备,广泛应用于金属粉末、功能陶瓷、金属陶瓷、金属间化合物、复合材料以及纳米晶块体材料的制备。该设备通过将粉末材料装入石墨模具内,利用上下模冲及通电电极施加脉冲电流和压制压力,经放电活化、热塑变形和冷却,快速制备高性能材料。其特点包括升温速度快、烧结时间短、组织结构可控、节能环保,能够显著提高材料的致密度和性能。

2025年05月09日 ~ 11日

2025年05月09日 ~ 11日  2025年05月09日 ~ 11日

2025年05月09日 ~ 11日  2025年05月09日 ~ 11日

2025年05月09日 ~ 11日  2025年05月09日 ~ 11日

2025年05月09日 ~ 11日  2025年05月16日 ~ 18日

2025年05月16日 ~ 18日