全部

817

817

0

0

本发明公开了一种压裂支撑剂的制作方法,涉及石油压裂支撑剂技术领域,所述制作方法包括破碎、混碾、湿式球磨、脱水烘干、干式球磨、筛分。本发明一种压裂支撑剂的制作方法采用轮碾机反复碾压石英砂颗粒,解决了石英假颗粒的问题;再通过特制的湿式球磨机和干式球磨机进行两次球磨,同时,通过合理控制球磨机料浆浓度、球磨时间、球磨转速、球磨物料比等,达到去掉石英砂颗粒棱角,达到提高石英颗粒的圆度、球度和表面光滑度的目的,又不至于将石英砂颗粒磨细成粉,制备出符合国家标准的压裂支撑剂。

1141

1141

0

0

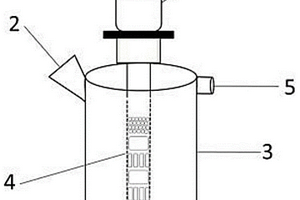

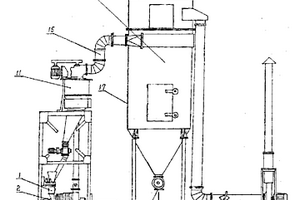

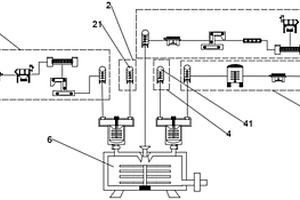

本实用新型公开了一种钛渣氧化亚铁含量的快速分析装置,其耗时较短,可以满足指导钒钛磁铁矿冶炼直接还原钛渣生产的需要,该钛渣氧化亚铁含量的快速分析装置包钛渣磨细设备、磁选分离装置和X-射线荧光分析仪,钛渣磨细设备采用制样粉碎机或小型球磨机,磁选分离装置采用小型除铁机、磁选柱或磁选管。其检测成本低,分析速度快,结果准确,为直接还原钛渣的生产过程工艺控制、终点产品质量指标控制提供了一种快捷的分析手段。

1049

1049

0

0

本发明属于冶金技术领域,具体涉及一种半钢炼钢化渣剂及其制备方法。现有的化渣剂硫含量太高不适宜在半钢炼钢条件下使用,同时使用效率低,对炉衬侵蚀大。本发明提供一种能在半钢炼钢条件下持续使用的化渣剂及制备方法,该化渣剂包括如下组分:按重量百分比计,Al20315~30%、MnO?20~40%、FeO?20~40%、CaO?10~20%和MgO?5~10%。其制备方法为将铝矾土、锰精矿粉、炼钢污泥、石灰粉和高镁石灰粉球磨后,加入粘结剂压制成球。本发明的半钢炼钢化渣剂化渣效果好,有效减少了金属喷溅,对炉衬的侵蚀作用小,有效的降低了冶炼成本。

1115

1115

0

0

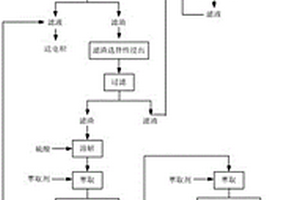

本发明公开了一种钢铁厂烧结收尘灰中多种元素的综合利用方法,属于工业废弃物处理技术领域。该方法采用水在球磨机中经研磨浸取烧结收尘灰并经两次磁选和水力沉降分离,得到铁精矿、铅银富料、浸出液和含泥废渣;铅银富料梯次经EDTA溶液和硫代硫酸钠溶液浸取,得到铬酸铅和粗银产品;浸出液加入活性炭、聚丙烯酰胺净化,净化液采用碳酸钠沉淀反应,得到轻质碳酸钙产品和沉钙滤液;沉钙滤液经两段转化反应,得到硫酸钾和工业氯化钠产品;含泥废渣和铅银富料浸出的分离渣混合,加入碳酸钠经煅烧、钛白废酸浸取制得聚硅酸盐絮凝剂。本发明实现了烧结收尘灰中多种元素的高效回收利用,具有良好工业化应用前景。

910

910

0

0

本发明公开了一种真空减压碳化还原含钛高炉渣提钛的方法,属于含钛高炉渣综合利用与钛提取冶炼领域。本发明所要解决的技术问题是提供一种高效率、低能耗、低成本的含钛高炉渣提钛的方法。将固态含钛高炉渣、焦粉和煤粉混合均匀,造球、烘干得物料a;将液态含钛高炉渣、焦粉和煤粉混合均匀,得物料b;将物料a、物料b放入真空还原反应装置中,进行真空减压碳化还原冶金反应;将反应产物冷却、破碎、球磨、磁选,得到碳化钛精矿产物。本发明方法采用真空减压碳化还原反应对含钛高炉渣进行提钛,显著降低了还原温度,从而极大降低能源消耗,可实现经济提钛,钛回收率达55~85%,极大地减少了含钛高炉渣钛资源的浪费。

974

974

0

0

本发明属于钢球加工领域,具体涉及一种锻钢球的制造方法。本发明提供一种锻钢球的制造方法,包括钢球坯选择、下料、加热、模锻、预冷、淬火和回火步骤,其中,钢球进行两次淬火,第一次淬火至钢球的表层温度为260-340℃,再将钢球表层温度升至360-420℃后进行第二次淬火,第二次淬火至钢球的表层温度为170-220℃;淬火介质为25-50℃的清水;回火在以空气为介质的回火装置中进行。本发明生产出的钢球表面硬度为55-62,芯部硬度50-55,表面冲击韧性大于16J/cm2,芯部冲击韧性大于18J/cm2,选矿时钢球磨耗可降低35-80%,大大提高使用寿命,尤其适合使用在磨矿用的大型磨机使用。

1221

1221

0

0

落锤机检验铸铁球抗冲击的方法是用物理方法检验其抗冲击性能。铸铁球代替锻钢球作为冶金选矿、水泥、电力、化肥等工业球磨机的磨矿介质,所以铸铁球必须具有较高的耐磨性和抗冲击性。铸铁球的硬度和抗冲击破碎性能是评价铸铁球质量的两个主要指标。本方法是让落锤机的落锤从某一高度落下,对铸铁球进行多次冲击直至破碎,检验铸铁球的抗冲击破碎性能。因此,可以评价铸铁球的实际使用寿命。

921

921

0

0

一种含钒钢渣中钒的回收工艺,属于冶金及固废综合利用技术领域。回收工艺包括:将回收原料进行预还原处理,得到预还原物料,回收原料包括含钒钢渣、铁质原料、改质剂以及第一碳源还原剂;将预还原物料与第二碳源还原剂进行熔炼,将熔渣和含钒铁水分离;将含钒铁水进行吹氧提钒,得到钒渣与提钒铁水。采用预还原工序对回收原料进行预还原处理后进行熔炼,可选的铁质原料采用钒钛磁铁矿精矿粉提高含钒量,可选的预还原工序之前进行球磨造球提供反应动力学条件,解决了含钒钢渣在火法回收工艺中回收成本高、收率低的技术问题,回收成本低、收率高。

1068

1068

0

0

本发明公开了一种高炉渣细料的应用方法,属于废弃资源再利用技术领域。该方法是将高炉渣细料依次经球磨机细磨、磁选、分级和重选,从而富集金属铁,得到金属铁品位大于85%、粒度在40目以下的量大于95%的铁粉还原剂。该铁粉还原剂可直接用作钛白粉生产用还原剂。高炉渣细料经磁选、分级和重选后得到的尾矿用于生产球团返回炼铁高炉使用。本发明方法为纯物理方法,所产生的尾矿可直接用作生产球团返回炼铁高炉使用,不产生其他二次污染,工艺过程中的水也可以循环使用,能耗低。本发明得到的还原剂由于粒度均匀、品位稳定、杂质含量低等优点,在使用过程中反应速度快,产生的杂质少,是钛白粉生产的理想还原剂。

898

898

0

0

本发明涉及复合陶瓷太阳能集热板及其制备方法,属于废弃物综合利用技术领域。本发明要解决的第一个技术问题是提供一种复合陶瓷太阳能集热板及其制备方法。本发明复合陶瓷太阳能集热板的制备方法,包括如下步骤:a、浆料的制备:将钒钛磁铁矿选钛矿尾矿、昔格达土和添加剂混合,得混合物料,然后将混合物料加水、球磨,得浆料;b、陈腐:将浆料陈腐24~48h;c、陶瓷生坯的制备:将陈腐后的浆料浇筑成型,得陶瓷生坯;d、一次干燥;e、复合坯的制备:将黑色陶瓷材料喷涂于干燥后的陶瓷生坯上,形成0.5~4mm的表层,得复合坯;f、二次干燥;g、烧结,即得复合陶瓷太阳能集热板。本发明复合陶瓷太阳能集热板成本低廉、工艺简单。

1181

1181

0

0

本发明公开了一种转台过滤机,可将球磨机排出的固液混合物中大量水分的去除。该转台过滤机,包括基座,在基座上转动配合有支撑轴,在基座上设置有与支撑轴传动连接的电机;同时,还设置有固定杆、环形转台、外环形挡板、内环形挡板、隔板、支杆、液体排放口、液压缸、固体排出口、固液进料口等。本转台过滤机,通过环形转台的不停旋转以及分出的多个固液分离区,在旋转过程中可将大部分水分从液体排放口处排除,从而从固体排出口收集到含有较少水分的矿粒,利于后续工序的处理,且该设备结构简单,适合对球磨机排出的固液混合料进行过滤操作。

1172

1172

0

0

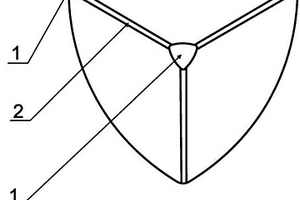

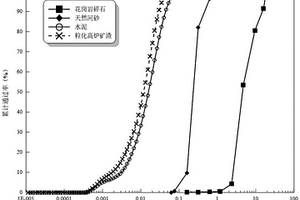

本发明公开了一种高钛型高炉渣中选钛的方法,尤其是一种用于废弃资源回收利用领域的高钛型高炉渣中选钛的方法。本发明提供一种能够有效的将高钛型高炉渣中的其它杂质和二氧化钛分离,从而大幅提高二氧化钛的品位,使高钛型高炉渣中的二氧化钛得到合理利用的高钛型高炉渣中选钛的方法,包括以下几个步骤:A、将高钛型高炉渣放入二段球磨机中进行球磨处理;B、对球磨处理后的高钛型高炉渣进行强磁磁选处理;C、对强磁磁选处理后的高钛型高炉渣进行浮选处理。本申请采用了先磁选再浮选的处理步骤,对处理设备进行了合理处理,并大幅提高二氧化钛的品位,可以得到二氧化钛品位大于45%钛矿粉。

835

835

0

0

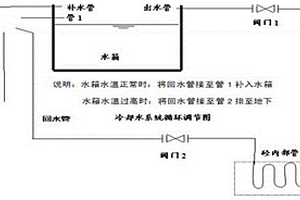

本发明涉及钛白粉生产领域,用以解决现有技术中球磨机需要额外降温处理以及球磨后物料需要冷却的问题,一种钛白粉生产中的粉磨工艺,其特征在于,所述粉磨的具体工艺流程为:将干钛精矿和湿钛精矿混合后得到混合料;所述混合料进入球磨机进行粉磨得到细料。本发明提供的一种钛白粉生产工艺,钛精矿利用率高;不需要额外的降温装置用以降低球磨机温度;球磨后的物料可以直接进行酸解;湿矿不需要额外的干燥费用。

846

846

0

0

本发明为生产三氧化二铝的方法,包括下述步 骤:(1)以一水硬铝石型矿石为原料,以 Na2SO4、CaO、C为添加剂备料,(2)将矿石、 Na2SO4、CaO、C一同加入球磨机球磨至80-120目,(3)将球 磨后的物料送入回转窑焙烧,温度700-1100℃,时间:1-2 小时, Na2SO4与矿石中的 Al2O3生成NaAlO2,(4)将焙烧后 的物料放入高压反应釜中,加入水,同时加温、加压,使物料 中的铁、钛、硅酸二钙充分水解作为沉淀析出,得一段脱硅浸 出液,(5)将浸出液过滤得铝酸钠溶液和滤渣,(6)将铝酸钠溶液 送入反应釜中,加入熟石灰乳加热,使溶液中的铝硅酸钠与 CaO结合生成水合石榴子石沉淀,得二段脱硅液,(7)将二段脱 硅液过滤,得精制液,(8)在精制液中加入硫酸溶液使其酸化分 解生成氢氧化铝沉淀,(9)将酸化分解液过滤,得氢氧化铝沉淀 和滤液,(10)将氢氧化铝送入煅烧窑加热生成刚石即Y- Al2O3,(11)将滤液蒸发,使其中 Na2SO4大于75%,作为步骤(1)的添加剂循环使用。

1028

1028

0

0

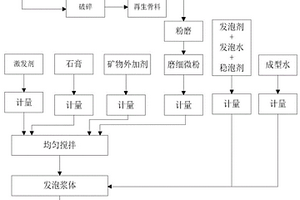

本发明公开的是固废处理及资源化利用技术领域的一种用提钛尾渣生产矿渣微粉的方法,主要是先制备液相激活剂,然后用激活剂对提钛尾渣进行液相激活,随后再对激活后的提钛尾渣进行脱水、破碎、煅烧处理,最后将得到的尾渣进行磨后制得矿渣微粉。本发明的有益效果是:本发明首先对提钛尾渣进行液相激活,在较低的焙烧温度下即可获得很好的脱氯脱碳效果,同时可很好地保持提钛尾渣的潜在水化活性,然后对提钛尾渣进行低温焙烧、粉磨后可以制备S95级矿渣微粉工程使用或出售。本发明脱氯效率高、处理成本低、处理量大、流程短、环保性好、节能效果好,同时产品具有一定的附加值且市场容量大,是规模化消纳提钛尾渣的一条非常好的路径。

972

972

0

0

本发明涉及冶金分离技术领域,具体涉及一种铬钒钛磁铁矿的焙烧方法以及分离方法,其将含有铬钒钛磁铁矿、碳酸盐、还原剂以及粘结剂的生球团在中性气氛或微氧化性气氛下进行第一次焙烧,其中,碳酸盐包括碳酸钠或碳酸钙中的至少一种,实现了同时对铁的还原以及钒的氧化,然后将第一次焙烧后的金属化球团破碎后进行第一次水浸分离。将第一次水浸分离后得到的固体剩余物进行磁选分离;将磁选分离后的非磁性物料与强碱混合并进行第二次焙烧后,再进行第二次水浸分离。采用上述分离方法,实现了对铁、钒、铬、钛的有效分离,并且工艺流程简单,成本较低,控制难度低。

892

892

0

0

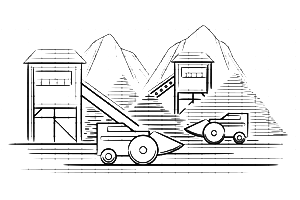

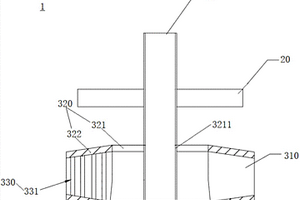

本发明公开了一种物料输送系统和一种选矿生产线,所述物料输送系统包括物料转运装置(1)和位于所述物料转运装置(1)的排料处下方的料仓(2),并且,该物料输送系统还包括粉料选择收集装置,该粉料选择收集装置设置在所述排料处和所述料仓(2)之间,以在物料从所述排料处下落至所述料仓(2)中的过程中分选并收集所述物料中的粉料。所述选矿生产线包括所述物料输送系统。本发明的物料输送系统中,设置有粉料选择收集装置,该粉料选择收集装置用于在物料下落至料仓的过程中将物料中的粉料选出并收集起来,有效避免粉料随风飘散而造成污染环境和资源浪费的问题。

1095

1095

0

0

本发明属于火法冶金技术领域,特别涉及一种硫钴精矿的处理方法。步骤如下:(1)氧化焙烧;(2)压力成型;(3)干燥;(4)直接还原;(5)保护冷却;(6)磨矿磁选:最终得到合金化铁粉和炉渣。本发明方法提供了一种硫钴精矿综合利用新工艺技术,解决了湿法冶炼钴镍行业工艺过程复杂、能耗高、副产品多、污染大、效率低、钴镍回收率低等问题,具有工艺简单、周期短、效率高等优点,能高效的从硫钴精矿中分离出铁、钴、镍、铜、硫等有价资源,资源回收率可达95%以上,具有较高的经济效益。同时,所制得的合金化铁粉既可作为炼钢和铸铁的添加剂,也广泛用于制备磁性材料、高温合金等,磁选尾料可用于制备水泥、混凝土、地砖等建筑材料。

748

748

0

0

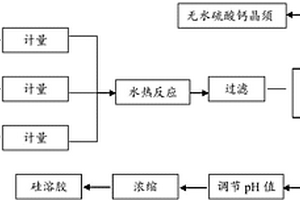

本发明涉及一种用转底炉还原含碳钒钛铁精矿球团生产铁粉及联产钛渣和五氧化二钒的方法。钒钛铁精矿经破碎,润磨,制成球团,置于转底炉中还原,再进行破碎,经湿磨后,进行磁选和重选,得到铁粉和尾矿,尾矿用钛白废酸浸出除去残余的镁和铁,经过滤,烘干,得到的物料加入钠盐进行钠化焙烧,再采用水浸出后分别得到钛渣和钒酸钠溶液,最后对钒酸钠溶液采用铵盐沉钒和煅烧脱氨,便得到五氧化二钒产品。本发明摒弃了电炉熔炼能耗高、钒钛分离效果差、钒钛走向难控制以及转炉吹炼铁水提钒钛收率低等缺陷。具有钒、钛、铁收率高,资源利用率高等优点。为钒钛铁精矿综合利用开辟了一条可行的新途径。

1089

1089

0

0

本发明属于矿石浮选方法技术领域,特别涉及钒钛磁铁矿的浮选方法。本发明所要解决 的技术问题是提供一种钒钛磁铁矿的浮选方法,该方法包括钒钛磁铁矿磁选得到磁选钛铁精 矿工艺步骤,以及磁选钛铁精矿浮选得到钛精矿工艺步骤,并在磁选钛铁精矿浮选前增加了 除磷、除硫步骤,混浮所用的浮选剂为黄药、2#油和油酸,浮选剂用量按重量份计为磁选钛 铁精矿∶黄药∶2#油∶油酸=1000∶0.8~1.1∶1.7~2.1∶1.7~2.1。本发明方法应用于钒钛磁 铁矿的浮选时,浮选得到的钛精矿TiO2含量在47%以上,S≤0.18%,P≤0.03%,钛精矿中钛 的回收率为44~50%。

736

736

0

0

本发明公开一种低品位细鳞片石墨的短流程选矿方法,包括一次粗磨粗选、两次再磨两次精选后,经过分级、一次超声波处理后,再经两次精选过程,中矿分段合并返回处理,最终获得的精矿固定碳含量94%~95%,精矿总回收率在90%~94%。本发明采用超声波处理代替后续的再磨作业,强化磨矿效率,缩短工艺流程,同时在超声波处理前进行分级处理,提前分离出+100目的大鳞片石墨,能耗低、工艺流程简单,同时提高了大鳞片石墨的保护率,有效地降低石墨选矿成本,使细鳞片石墨得到经济、高效的利用。

1069

1069

0

0

本实用新型公开了一种带式磁选设备和选矿系统。所述带式磁选设备包括带式磁选输送机(01),该带式磁选输送机(01)包括位于输送方向后端的第一动轮(11)、位于输送方向前端的第二动轮(12)、绕所述第一动轮(11)和所述第二动轮(02)设置的传输带(13),其中,所述带式磁选设备还包括设置在所述带式磁选输送机(01)前端上方的用于摊薄物料并振动给料的振动给料槽(14)和设置在所述振动给料槽(14)下方的第一磁系(15)。本实用新型提供的带式磁选设备能够在磁选抛尾之前对破碎后的物料进行摊薄并使得有用磁性矿物与非磁性脉石分层,从而改善现有技术中进行磁选分选作业时脉石和有用矿物分离不彻底的现象,提高抛尾选矿效率。

本发明涉及一种利用钛铁矿传统工艺制备新能源电池活性电极材料的方法, 其特征在于,采用钛铁矿生产钛白粉以及钛化合物的过程中产生的偏钛酸和副产品硫酸亚铁作为钛源及铁源来制备电池活性电极材料,所述的电池活性电极材料的分子式为:ATi2(PO4)3、A4Ti5O12、AaTibO2、AFexM(1-x)PO4和AaMbFe(CN)6。本发明把钛系列活性电极材料制备插入到钛铁矿生产钛白粉过程中的偏钛酸环节,通过水解硫酸氧钛沉淀析出并水洗除铁后未经干燥或已经干燥后的偏钛酸作为原材料,制得低成本的活性电极材料;把磷酸盐系列活性电极材料制备插入到钛铁矿生产钛白粉过程中结晶分离所得的硫酸亚铁环节,提纯硫酸亚铁作为原材料,制得低成本、高性能的活性电极材料。

880

880

0

0

本发明涉及一种用隧道窑还原含碳钒钛铁精矿球团生产铁粉及联产钛渣和五氧化二钒的方法。钒钛铁精矿经破碎,润磨,制成球团,置于隧道窑中还原,再进行破碎,经湿磨后,进行磁选和重选,得到铁粉和尾矿,尾矿用钛白废酸浸出除去残余的镁和铁,经过滤,烘干,得到的物料加入钠盐进行钠化焙烧,再采用水浸出后分别得到钛渣和钒酸钠溶液,最后对钒酸钠溶液采用铵盐沉钒和煅烧脱氨,便得到五氧化二钒产品。本发明摒弃了电炉熔炼能耗高、钒钛分离效果差、钒钛走向难控制以及转炉吹炼铁水提钒钛收率低等缺陷。具有钒、钛、铁收率高,资源利用率高等优点。为钒钛铁精矿综合利用开辟了一条可行的新途径。

1140

1140

0

0

本发明提供了一种矿渣微粉的制备方法,包括:将提钛尾渣和水混合后磨制,得到浆料;将所述浆料进行喷射焙烧,得到矿渣微粉。本发明利用提钛尾渣中玻璃体的含量大于90%,具有较好的水化活性,对其中的氯离子进行有效脱除后,能够获得矿渣微粉活性材料。本发明提供了一种提钛尾渣脱氯制备矿渣微粉的方法,实现了对提钛尾渣资源的综合利用。本发明提供的矿渣微粉的制备方法,整体工艺紧凑,流程简单,生产成本低,能实现提钛尾渣资源的高效综合利用,同时回收氯化氢制盐酸,符合当前循环经济政策要求,具有较好的推广应用前景。本发明还提供了一种上述技术方案所述的方法制备得到的矿渣微粉。

1165

1165

0

0

本发明公开了一种高钛高炉矿渣混凝土掺合料 及其生产方法。该混凝土掺合料按重量百分比含有以下组分: 高钛高炉矿渣微粉95~99%、激发剂1~5%,其中高钛高炉 矿渣微粉的比表面积> 400m2/Kg。本发明的有益效果 是,使高钛高炉矿渣能象普通高炉矿渣和粉煤灰一样用做混凝 士掺合料,等量取代20~30%水泥,能配制出完全符合标准的 C30以上的普通混凝土和C50以上的高强混凝土。混凝土除强 度能满足相应的标准要求外,其抗硫酸盐性、抗冻性、收缩性、 和抗碳化性均良好。使以前基本上无法利用的高钛高炉矿渣得 以大量利用,实现了工业固体废弃物的再利用。

1142

1142

0

0

本发明是一种电煤低成本降灰及副产矿物综合利用工艺,属于物理分离工艺技术领域;要解决的技术问题是如何用工艺简单且成本低廉的方法来降低电煤的入炉灰分;技术方案是在含有磁性矿物的特定煤原料条件下,利用电厂在将煤制粉的过程中同时也将矿物粉粹到同样细度并干燥的有利条件,采用磁选矿技术进行降灰,以及降灰的工艺流程和工艺技术条件,与电厂煤制粉工艺流程的结合部位、方式和保障工艺安全运行的条件,降灰副产矿物综合利用的方法、工艺流程和技术条件。通过降低电煤入炉灰分和对降灰副产物综合利用,可以实现节能和相对提高发电锅炉产能,同时得到有价值的矿物资源,产生十分显著的经济效益。

1076

1076

0

0

本发明公开了一种金属化钒钛球团矿及其制备方法,涉及钢铁冶金领域,目的是减少高炉冶炼的燃料消耗,降低炼铁成本,并提高产量。本发明采用的技术方案是:金属化钒钛球团矿制备方法,将钒钛铁精矿、除尘灰和钢渣微粉按85~90∶5~10∶3~5的重量比充分混匀,得混合料,然后将混合料加水制备生球,再进行干燥、预热、焙烧,最后得到金属化钒钛球团矿。除尘灰C含量高、配比高,在焙烧过程中,一部分C燃烧,还有一部分球团中心区域的C参与了氧化铁的还原反应,生成了部分的金属铁,因此得到了金属化钒钛球团矿。金属化钒钛球团矿加入高炉冶炼,既利用了二次资源,减少了高炉冶炼的燃料消耗,还强化了高炉冶炼,提高了产量。

935

935

0

0

本发明公开了一种混凝土用高钛型高炉矿渣微粉及混凝土,属于属于建材领域。本发明要解决的是目前高钛型高炉矿渣利用率不足,高钛型高炉矿渣微粉难以用于制备混凝土的技术问题。高钛型高炉矿渣微粉,其由以下方法制备得到:将高钛型高炉矿渣磨至比表面积达到400m2/kg及其以上,即得。利用上述微粉制备得到的混凝土,其含有以下质量份的组分:高钛型高炉矿渣微粉:30~60份,水泥:300~400份,砂:350~450份,减水剂:0.8~2.5份,外加剂:0.8~2.5份,水:150~200份;所述外加剂为硫酸钙、硫酸钠、氯化钙中的至少一种。

中冶有色为您提供最新的四川攀枝花有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年10月17日 ~ 19日

2025年10月17日 ~ 19日  2025年10月23日 ~ 25日

2025年10月23日 ~ 25日  2025年10月31日 ~ 11月02日

2025年10月31日 ~ 11月02日  2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日