全部

1058

1058

0

0

一种回收废旧含碳耐火制品制备抗水化含钙砂的方法,涉及一种利用制备处理废旧含碳不烧耐火制品及制备抗水化含钙砂的方法,所述的方法是一种回收废含碳耐火制品及制备抗水化的含钙砂方法,所述方法包括将含钙砂破碎成制备镁钙碳砖、白云石碳砖和氧化钙碳砖及浇注料等耐火制品所需的粒度后,与废旧的含碳耐火制品放置在一起,在500-700℃的条件下煅烧,去除废旧含碳耐火制品中的不定型碳,回收镁碳砖中的氧化镁和石墨,回收镁钙碳砖中的镁钙砂和石墨,并使含钙砂的表面覆盖一层薄的CaCO3膜,起到含钙制品防水化的作用,制备出防水化性能良好的含钙砂。将有效的保护我国的优质菱镁矿、矾土矿和石墨资源,降低耐火材料的生产成本。

964

964

0

0

镍铝合金材料的制作方法,主要是由镍23~82、铝21~40、汞12~18、铅1~8、碳:≤1.5、锰≤0.6、铜≤1.3和余量为铁。镍矿石粉碎以后加入高温淬火炉中进行淬火100-200摄氏度,时间10-25分钟。铝主要从铝废渣中提取,铝废渣首先经过,水洗,取出污物以后,进行水飞磨。然后进行低铬钝化处理。与经过煅烧的镍矿石粉末、汞12~18、铅1~8、碳:≤1.5、锰≤0.6、铜≤1.3和余量为铁。混合以后经过转炉,温度100-240摄氏度,转速300rpm得到镍铝合金材料。适合应用在抗腐蚀。抗氧化的恶劣环境中,效果非常好。

1055

1055

0

0

金属材料表面层变性处理方法,其特征是将粒度小于50μm的立方氮化硼或陶瓷、碳化硅、人造金刚石超微粉装在容器内,再将金属材料或其制品埋装在容器内的上述超微粉之中,然后放入加热炉中加热,加热温至723-1200℃,保温1-24小时,最后使金属材料或其制品随炉冷却至室温后取出,即为成品。采用本发明方法处理后的金属材料或其制品可广泛应用在民用、矿山机械的粉碎机、铲车的铁爪、矿石的传动机构上、机床行业的各种齿轮、花键拉刀、齿轮刀具、导轮、凸轮、丝杠等;也可应用于轴承行业和冶金机械行业的冷轧辊及各种冷作模具的制造加工领域和军舰的甲板、潜水艇的外壳、发动机的齿轮、曲轴等,常规武器中的轮管、炮管止推器等。

1280

1280

0

0

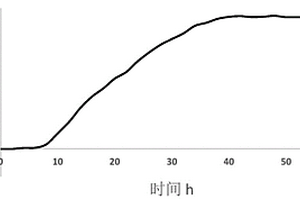

本发明属于粘土矿物晶体制备技术领域,具体涉及一种水热条件下制备皂石晶体的方法。本发明的技术方案如下:一种水热条件下制备皂石晶体的方法,包括如下步骤:(1)溶液的制备;(2)原料粉碎除杂;(3)预处理;(4)恒温形核;(5)降温结晶(6)洗涤干燥。本发明提供的一种水热条件下制备皂石晶体的方法,以广泛存在的角闪石为原料获取大量纯净的纳米级皂石晶体,降低皂石的生产成本。减少传统皂石制备中化学试剂的使用,避免潜在环境污染问题的发生。晶体材料所具有的独特的优异性能能够拓宽皂石矿物的资源利用。

775

775

0

0

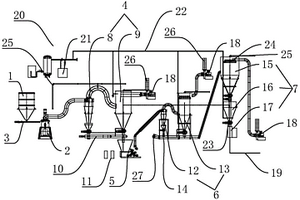

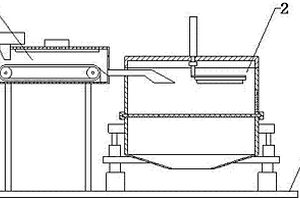

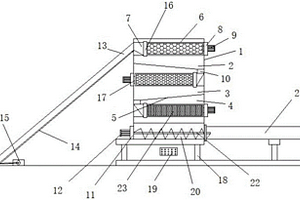

一种能够完成对大量的碎矿石、粉煤灰以及矿渣的粉磨操作的一种新型盘辊式磨粉机,该装置主要包括选粉机、进料管、进气口、磨盘部件、减速器、底座、主电机、磨辊组合部件、支撑门部件、液压缸,其中待磨物料经喂料机构通过进料管进入磨机内部,落入旋转磨盘的中心部位,待磨物料随着磨盘的转动在离心力的作用下均匀的在磨盘上散开,移动至磨盘和磨辊的啮合区时,物料将被磨盘和磨辊啮入粉磨区,在磨辊的挤压、研磨以及物料之间的相互作用下,物料被粉磨。粉磨后的物料按照工艺要求进行分选,合格的物料通过选粉机送出磨粉机,形成成品,而未达到要求的粗料被重新粉磨;该新型盘辊式磨粉机具有工作效率高,能粉磨的物料粒度细等特点。

910

910

0

0

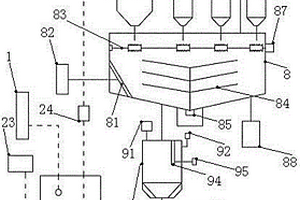

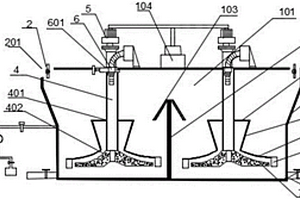

一种添加剂强化硼结晶协同提高富硼渣反应活性的方法,按以下步骤进行:(1)含硼铁精矿还原熔分过程中产生的熔融富硼渣装入渣罐反应器,同时放入添加剂;(2)通过渣罐反应器底部的进气管向渣罐反应器通入压缩空气,对富硼渣和添加剂进行充气搅拌,使富硼渣与添加剂充分混合发生反应,在渣罐反应器内获得反应物料;(3)将反应物料进行水淬冷却至室温;(4)将水淬物料取出后粉碎,获得活化富硼渣。本发明通过强化富硼渣中的氧化硼形成晶态硼酸盐矿物,减少玻璃态氧化硼的析出,富硼渣化学反应活性提高明显,工艺简单,可直接利用现有大型设备,易实现工业化操作。

1116

1116

0

0

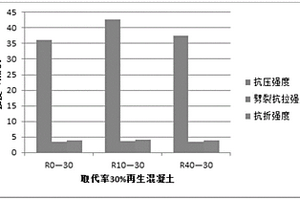

本发明具体提供了一种低碱环保型抗裂防水剂,由下述质量比的物质组成:煅烧煤矸石:氧化钙熟料:水玻璃的废渣:聚乙烯醇:脱硫石膏:硬脂酸为40~50:25~35:10~15:1.5~4.5:10~15:0.5~1.0。一种低碱抗裂防水剂的制备工艺,包括烘干、粉碎、研磨、分装、密封、质检、入库。本发明使用废料煤矸石与水玻璃废渣以及钙质矿物粉,经过配比研磨合成一种低碱抗裂防水剂。本发明将危害性极强且不易处理的煤矸石和水玻璃废渣综合利用,变废为宝,兼具环境保护以及矿物资源再利用等多种特点,取得了良好的经济和社会效益。

1082

1082

0

0

本发明涉及铸造用陶瓷砂领域,具体为一种人造球形的陶瓷复合砂,可广泛运用于普通砂型铸造、壳型铸造、精密铸造等行业的造型材料。陶瓷复合砂的结构主要分为内外两层,内核采用较粗粒径的粉料:镍尾矿矿渣、煤矸石、粉煤灰中的一种或两种以上,外层采用较细粒径的粉料:焦宝石、铝矾土、刚玉中的一种或两种以上。内核粉料的粒径要求为D50≤25μm,外层铝矾土粉料的粒径要求为D50≤13μm。所得陶瓷复合砂的表面质量好,性能优异,耐火度高,破碎率低,可用于有色合金铸件、铸铁件和铸钢件的生产。

985

985

0

0

本发明涉及一种水处理滤料及其制备方法。所述水处理滤料包括如下重量份的原料:沸石25~35份,活性炭25~35份,重矿渣20~30份,二氧化锰8~12份和填料3~7份。所述制备方法包括:将活性炭和沸石粉碎后搅拌混合,得混合物a;将二氧化锰和重矿渣依次按顺序加入至步混合物a中,加热后进行搅拌混合,得混合物b;将填料与混合物b混合,加热条件下充分混合,即得水处理滤料。所述水处理滤料其内部微孔数量多,孔隙率高,展开表面积巨大,无需添加任何化学试剂及絮凝剂,即可有效除去水中悬浮物、固体颗粒杂质及锰、砷等有害元素,使用寿命长;所述制备方法操作简便,工艺易控,有利于规模化生产。

1103

1103

0

0

本发明涉及一种加长型球磨机粒度分布的分布参数模拟系统,步骤为:设置各类参数;将磨机轴向等分为J段,径向分为N个粒级;根据每段磨机中每个粒级颗粒数目、磨机中物料单位时间向前移动比例以及向后移动比例,计算每段子磨机的倾向函数、步进时间,进一步判断出发生相应事件的子磨机;采用集总参数模拟方法判断发生事件的粒级;判断发生事件的原因,更新磨机中每段子磨机每个粒级的颗粒数目;重复执行前述步骤,直至达到研磨总时间,得到球磨机研磨后的每段子磨机中每个粒级的磨矿颗粒数目;计算球磨机研磨后的粒度分布。本发明能够模拟磨机轴向方向颗粒的随机破碎,精确的刻画颗粒在径向方向的流动,为矿物粒度分布的控制回路提供模型支持。

1088

1088

0

0

一种转炉钒渣中有价金属元素的回收方法,属于资源综合利用领域。该方法采用两段浸出的方式提取转炉钒渣中的有价金属元素:首先,将转炉钒渣破碎与主要成分为硫酸的原料混合,搅拌浸出,得到浸出液;其次,将转炉钒渣与浸出液混合,浸出后得一段浸出矿浆,分离得一段浸出矿渣与一段浸出液,然后,一段浸出液经萃取与反萃取,分离钒、铁等有价金属,一段浸出渣与主要成分为硫酸的原料混合进入二段浸出过程;得到的二段浸出液进入一段浸出过程,二段浸出渣为尾渣,主要成分为二氧化硅,可用于水泥等工业原料或制备碳化硅等材料;本发明提取转炉钒渣中的有价金属元素,并实现生产过程的无渣化,是一种绿色环保的提钒工艺。

858

858

0

0

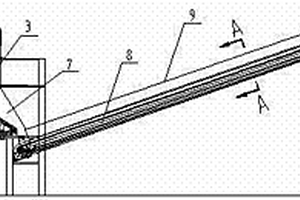

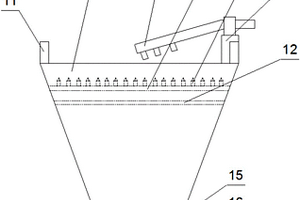

本实用新型属矿山机械设计与制造领域,具体涉及一种多功能掘进机组件,包括掘进机主体(1)、下部行走体(2)、上部回转体(3)、前端伸缩工作臂(6)、掘进机主体(1)中部的液压动力装置(4)以及输送机构(5);在所述前端伸缩工作臂(6)的端部活动轴接破碎挖掘头(7);输送机构(5)包括传输壳体(10)、传输带(11)及设于破碎挖掘头(7)一侧的料槽(101);在料槽(101)内设有物料旋转传送轮(12);在掘进机主体(1)后部巷道顶板(14)上固定设有激光指向器(15);在前端伸缩工作臂(6)顶部固定设有激光接收装置(16)。本实用新型适应范围宽,破碎效率高、耗能低,可对掘进机机体实施定位。

1058

1058

0

0

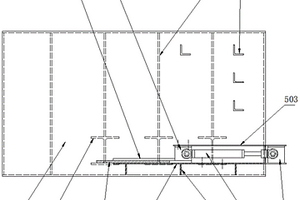

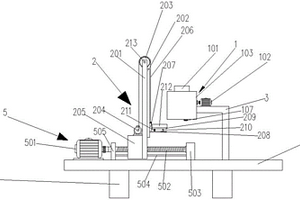

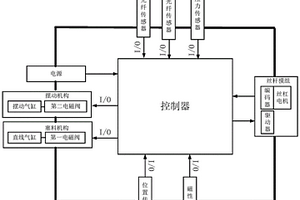

一种小孔径锚杆扩孔树脂锚固体性能增强装置及工作方法,包括自上而下依次间隔设有钻进破碎构件、导升搅拌抗剪构件和变径式封堵构件,钻进破碎构件设在锚杆本体上端部并位于锚固孔的孔底附近,导升搅拌抗剪构件位于锚固孔的扩孔段及其下方区域,变径式封堵构件位于锚固孔的孔口处;钻进破碎构件与变径式封堵构件之间的距离为锚固设计长度,由树脂锚固剂长度和数量决定,一般为100‑140cm。本发明很好地解决了煤矿巷道扩孔锚固效果差的问题,最大程度保证树脂锚固剂均匀密实充填满整个扩孔区域,提升了锚杆扩孔锚固体的综合性能。本发明可广泛应用于软弱煤岩体巷道扩孔锚固工程中,具有显著经济社会效益。

803

803

0

0

以沸石为原料制取污水处理用生物滤料的方法,该方法以普通沸石为原料,经过选矿、破碎、筛分和烧结、分装5个工序,其特征在于破碎时要将原料碎成6目以下的粒度,筛分时选择粒度为6-10目的物料放到加热炉中,在800-900度下连续烧结60-120分钟。产品的粒度为6-10目,盐酸可溶率为2.20-3.80%,密度为2.34-2.40g/cm3,容重为0.76-0.80g/cm3,表观密度为1.91-2.06g/cm3,空隙率为59.96-61.58%,比重为0.85-0.90g/cm3,可较好地满足污水处理时净化水质、除去各类污物的要求。

795

795

0

0

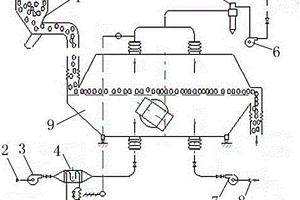

一种矿山物料破碎装备液压系统用过压缓冲平衡装置,其特征在于平衡装置中设有缓冲平衡缸,主要由缸体、气液隔离活塞、浮动活塞、节流调节杆等部件组成,气液隔离活塞和浮动活塞在缸体内,将缸体分隔出三个空间,其中气液隔离活塞和缸体一端形成一液室,该液室与主液压油缸油路相接,节流调节杆一端与气液隔离活塞固定连接,另一端与浮动活塞上的锥形孔配合,形成气体I室,缸体另一端与浮动活塞形成气体II室,气室I和高压气源管道相通。使用该平衡装置可以改变气室膨胀率,吸收破碎装备的冲击压力,自动调节排料口尺寸,避免破碎设备冲击损坏。

862

862

0

0

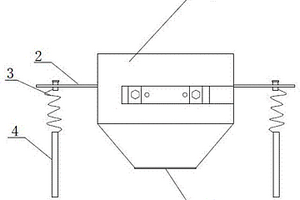

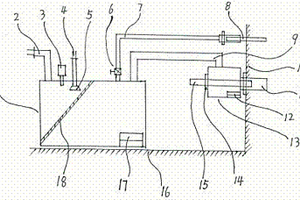

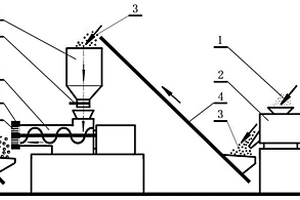

一种以矸石为骨料混凝土充填材料的井下制备装置,它解决了困扰现有矿井实施充填开采存在的充填材料的制备、下井和运输等难题,其技术要点是:环锤破碎机采用防爆电机和皮带传动装置进行驱动,顺槽皮带机通过分选传输机连接环锤破碎机,承接碎石的入仓皮带机连接储石仓,碎石与混合料通过计量皮带机传输到充填料搅拌机内,充填料搅拌机连接带有管路泵的混凝土充填泵。其结构紧凑,井下设备配置合理,就地取材,既节省了矸石升井运输费用,大大降低了充填材料的成本和实施留巷工艺的施工成本,又彻底解决了地面堆放矸石所需土地和矸石排放对环境的负面影响,显著提高采区生产效率和资源回收率,有利于安全生产和改善工人的劳动环境。

1105

1105

0

0

本发明属于粘土矿物晶体制备技术领域,具体涉及一种水热条件下制备绿泥石晶体的方法。本发明的技术方案如下:一种水热条件下制备绿泥石晶体的方法,包括如下步骤:(1)溶液的制备;(2)原料粉碎除杂;(3)预处理;(4)恒温形核;(5)降温结晶(6)洗涤干燥。本发明提供的一种水热条件下制备绿泥石晶体的方法,能够获取大量纳米级的纯净的绿泥石晶体,减少生产过程中提纯工艺的成本。晶体材料所具有的优异性能能促进人们对绿泥石矿物的开发利用,拓宽绿泥石等黏土矿物的资源利用。本方法所用原材料为地质环境中广泛存在的角闪石,在开发利用过程中污染小、原料成本低,适合广泛推广应用。

1077

1077

0

0

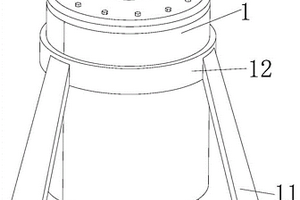

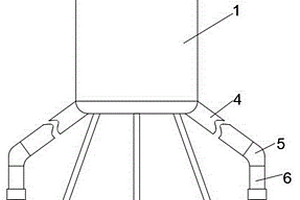

一种用于竖窑的多辊出炉机,包括筒体、动辊组、静辊导料器组及驱动装置组;动辊组由若干根动辊构成,每根动辊的中部横置于筒体的内部,每根动辊的两端穿过筒体的侧壁设置在筒体的外部,动辊组与驱动装置组相连,驱动装置组驱动动辊组旋转,在每根动辊的中部均设置有若干齿块,用于剪切磨损大块矿料;静辊导料器组由若干个静辊导料器构成,每个静辊导料器的中部横置于筒体的内部,在每个静辊导料器上均设置有若干个导料齿,用于对大块矿料进行导流和破碎。本发明所述的优点:节约成本;提高出炉效率,大幅度降低维护成本,且更换活动齿块过程操作简单、快速方便;便于调整与动辊之间的距离,实现对出炉矿料粒度的控制。

864

864

0

0

一种基于低钙还原焙烧分离铁铝共生资源的方法,按以下步骤进行:(1)将铁铝共生资源、石灰和煤分别破碎后,与纯碱混合磨细;(2)制成球团,预热烘干;(3)还原焙烧;(4)1000~1200℃高温焙烧,然后氮气气氛冷却;(5)加入碱液湿磨浸出;(6)液固分离;(7)浸出渣水洗后制成矿浆,进行磁选。本发明方法能够高效处理铁铝共生矿和高铁赤泥,配碱量、石灰配入量和尾渣量较传统烧结法大幅降低,铁铝有价元素高效分离且铁铝回收率高,铁精矿中氧化铝含量在3%以下;尾渣经水热转化后得到可广泛用于建筑、保温和装修材料具有疏松多孔结构的硅酸钙粉体材料。

1222

1222

0

0

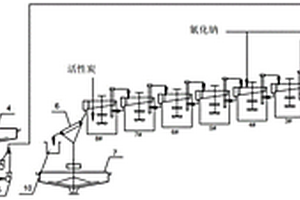

一种由铝土矿、明矾石、霞石、粉煤灰、高岭土、煤矸石、粘土含铝物料制备氧化铝等产品的方法,该方法包括以下步骤:(1)将含铝物料破碎,磨细后与硫酸氢铵混合焙烧;(2)焙烧熟料溶出、过滤得粗制硫酸铝铵溶液和提铝渣;(3)铁浓度高于1g/L的硫酸铝铵溶液用黄铁矾法沉铁,再用针铁矿法沉铁,所得溶液沉铝,得到的氢氧化铝煅烧制备氧化铝;(4)铁浓度低于1g/L的硫酸铝铵溶液采用针铁矿法沉铁,沉铝,制备氧化铝,或采用重结晶法提纯,硫酸铝铵晶体与碳酸铵溶液反应沉铝,得到碳酸铝铵煅烧后用拜耳法处理,制备砂状氧化铝;(5)提铝渣洗涤干燥后作为二氧化硅产品。

1127

1127

0

0

一种氧化镁块的生产方法,涉及氧化镁块的生产方法的改进。本发明就是提供一种生产工艺简单、全面保护炉衬的氧化镁块的生产方法。本发明包括以下步骤:取氧化钙含量小于20%的菱镁矿与煤按重量比8∶1-20∶1混合,轻烧获得灼碱量为0.3-20%的氧化镁块,然后破碎成粒度为20-60MM的碎块;在转炉炼钢过程,造渣时加入生石灰与氧化镁碎块按4∶6-8∶2的重量比均匀混合的混合物,在进行常规冶炼;终渣时,将粒度为1-10MM的氧化镁碎块与粒度为1MM的焦粒按重量比6∶4-9∶1添加入终渣中,然后进行处理。

955

955

0

0

本发明涉及一种筛选装备,尤其涉及一种基于压力反弹错位压砸的硅锰合金分块筛选装备。本发明要解决的技术问题是提供一种自动进行碎块的、保护环境、减少工人劳动强度的高效率基于压力反弹错位压砸的硅锰合金分块筛选装备。本发明的技术方案为:一种基于压力反弹错位压砸的硅锰合金分块筛选装备,包括有支架、第一支撑框、网格板、料箱、动力机构和下压机构等;第一支撑框固定安装在支架的中间位置,网格板有两个,网格板分别倾斜固定安装在第一支撑框的两侧。本发明通过采用动力机构带动下压机构将完整的硅矿石砸成碎块,替代了工人的手动碎块的过程,大大减少了工人的劳动强度,提高了碎块的生产效率。

859

859

0

0

本发明涉及氧化铝生产领域,具体涉及一种基于钙化-碳化法的无蒸发生产氧化铝的方法。其步骤是将破碎后铝土矿、铝酸钙以及一次循环母液混合后于100~280℃下进行一次钙化转型溶出,溶出后的母液经粗液精制及分解后直接返回溶出过程循环使用。钙化渣经碳化转型后二次低温溶铝,二次溶出的铝酸钠溶液经过含钙矿物沉铝后得到铝酸钙,铝酸钙返回一次钙化转型溶出过程作为钙源循环使用。二次低温溶铝得到的尾渣的主要成分为硅酸钙和碳酸钙,可直接用于水泥工业。本方法取消了现有铝土矿生产氧化铝过程的蒸发工序,大幅度降低了生产过程的能耗,并在提高氧化铝回收率的同时实现了尾渣的无害化利用,是一种节能环保的氧化铝生产方法。

1109

1109

0

0

一种精钢夹具,准备镁铁矿石109‑276公斤,镁铁矿石的纯度为77%‑89%。将镁铁矿石粉碎成大块,然后混合进23‑78公斤的永磁体,一起在高炉里进行冶炼,加热温度1000‑1500摄氏度,压力1。2‑1.5个大气压,持续时间10‑23小时。把坯料进行回火处理,回火温度289‑387摄氏度,然后室温自然冷却。冷却以后在金属表面通过电流,电流为0.3‑0.5安培,持续时间2‑8分钟,同时配以足够的电阻串联或者并联。进行锻造,达到金属密度增加为锻造前的111‑121%。本夹具同时又刚性的强度,又有一定的韧性和弹性,可以很好的使用在数控加工领域。

北方有色为您提供最新的辽宁沈阳有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日