全部

本发明提供了一种可见光响应的钒掺杂含钛高炉渣的光催化抗菌材料及制备方法。具体制备方法为:将大块矿渣单独破碎得到微粒;将微粒放入球磨罐球磨;球磨粒径达到几微米后,将V2O5与球磨过的高炉渣在研钵中混匀后在10?MPa的压力下单向加压成型;将样品在氧化气氛和常压下煅烧,保温;然后随炉温自然冷却到室温。所得抗菌粉体即为钒掺杂含钛高炉渣光催化抗菌材料。该光催化剂抗菌材料为平均粒径在2~3?μm的颗粒。抗菌粉体在紫外?可见光范围的光吸收性能良好;对白色念珠菌(ATCC10231)的杀菌率可达到100%,对黑曲霉的抑菌率接近100%。

762

762

0

0

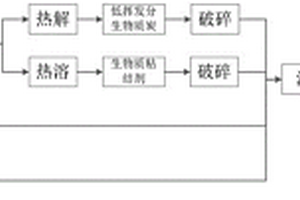

一种利用页岩废渣制备发泡陶瓷墙体材料的方法,按以下步骤进行:(1)将页岩废渣粉碎至粒径<0.124mm;(2)采用长石、碳粉、偏磷酸钠、MgO和Na2CO3作为添加剂与原料混合;(3)加水用球磨机进行湿磨制成料浆;(4)将料浆继续搅拌均匀,注入喷雾干燥器中进行喷雾干燥,制成粉体;(5)粉体置于模具中,升温至200±10℃保温,以8~10℃/min的速度升温至1000±10℃,以2~4℃/min升温至1100~1200℃保温,随炉冷却至常温。本发明的方法制备工艺简洁,所用原料为矿业开采过程中的固体废弃物,得到的发泡陶瓷墙体材料隔热性好、防火、体积密度低,具备普通发泡陶瓷材料的优良性能。

792

792

0

0

本发明提供了一种铂负载的含钛高炉渣光催化抗菌材料的制备方法。制备方法为:以攀钢含钛高炉渣为原料(TiO2≥15%),先将大块矿渣单独破碎,通过2~3级破碎得到直径1mm左右的微粒;将获得的含钛高炉渣微粒放入球磨罐球磨;球磨60h(粒径达到几微米)后,将2wt%的H2PtCl水溶液(2mg/l)与2g球磨过的含钛高炉渣添加到50ml去离子水,在磁力搅拌器其中磁力搅拌混合1h。后将混合液超声分散30分钟。在70℃下搅拌反应6h;将得到的催化剂在氮气还原气氛中于200℃下退火1h;之后通过离心分离悬浮液,将获得的沉淀物用去离子水洗涤三遍,最后在60℃的烘箱中干燥。即得到铂负载的含钛高炉渣光催化抗菌材料,该催化剂直径约为1~2μm。该抗菌粉体在紫外‑可见光范围的光吸收性能良好;对金黄色葡萄球菌(ATCC6538)的杀菌率可达到90%以上。

787

787

0

0

本发明提供了一种镝掺杂含钛高炉渣的光催化抗菌材料的制备方法。先将大块矿渣单独破碎,通过2~3级破碎得到直径1 mm左右的微粒;将获得的含钛高炉渣微粒放入球磨罐球磨;球磨60 h后,将0.02~0.18g的Dy2O3与球磨过的高炉渣在玛瑙研钵中混;混匀后用直径为12 mm的模具在10 MPa的压力下单向加压成型;将样品在氧化气氛和常压下于600~800℃煅烧,保温1~4 h;然后随炉温自然冷却到室温。所得抗菌粉体即为镝掺杂含钛高炉渣光催化抗菌材料。该光催化剂抗菌材料为平均粒径在2μm的颗粒。抗菌粉体在紫外‑可见光范围的光吸收性能良好;对大肠杆菌(ATCC25922)的杀菌率可达到80%。

1047

1047

0

0

本发明公开了一种基于陶瓷抛光渣的全固废发泡陶瓷保温板及其制备方法,属于绿色建筑材料和建筑节能技术领域。所述发泡陶瓷保温板的原料是由全固废粉料与水按照1 : (0.4?0.6)的重量比例混合而成;按重量百分含量计,全固废粉料组成为:陶瓷抛光渣75%~95%,悬浮剂5%~10%,稳泡剂0.5%~10%,发泡剂0.5%~5%。原料经均化、球磨、干燥、装窑、烧成、脱模以及切割步骤制备成发泡陶瓷保温板。本发明可实现发泡陶瓷保温板配方全部使用固体废弃物作为原料,极大提高陶瓷产业对固体废弃物的消耗量,实现不可再生的矿物资源零索取,也大幅降低发泡陶瓷的生产成本的特点。

1022

1022

0

0

一种窑变泥料以及烧制方法,将硬质粘土和水云母粘土放入球磨机中进行球磨,得到硬质粘土‑水云母黏土浆料;将紫砂矿粉、草木灰和发酵木料干粉加入到硬质粘土‑水云母黏土浆料中,混合搅拌,反复压制泥条并密封陈腐,制得窑变泥料。将窑变泥料制成模胚,并放入电窑内进行逐级升温并烧制,得到窑变紫砂器。优点是:该窑变泥料配料合理,通过合理控制烧成温度,采用普通的紫砂原矿就可以得到窑变紫砂器皿,并且每窑产品有90%以上的紫砂器皿具有窑变品质。

1179

1179

0

0

本发明属于材料加工技术领域,具体涉及一种陶瓷颗粒增强镍铝基复合材料的激光烧结合成方法。本发明的技术方案步骤是:将镍粉、铝粉按照原子比Ni:Al=3:1混合,并加入镍铝混合粉总质量0.5-2wt%的钨精矿石粉末,进行球磨获得混合均匀的混合粉料,将混合粉料压制成圆柱形压坯,将压坯置于数控机床上,启动CO2激光加工机,激光功率为900-1200W,激光照射时间为10~20s,将压坯表面点燃并使其发生自蔓延反应,得到激光烧结合成的陶瓷颗粒增强镍铝基复合材料。本发明使基体自身的反应和增强相的生成以及金属基复合材料的制备结合在一起,由于原位自生的增强陶瓷相使得镍铝金属间化合物的高温力学性能能得到了明显的改善与提高。

1001

1001

0

0

陶瓷透氧膜缺陷的修复方法,包括以下步骤:将Ca、Cu和Zn的碳酸盐或氧化物中的至少一种与制备陶瓷透氧膜的组分混合,球磨,烘干烧结后得到粉体Ⅰ,取粉体Ⅰ再次加入溶剂球磨,离心分离,烘干,得到粉体Ⅱ。将粉体Ⅰ与粉体Ⅱ按照一定比例混合后配成分散液,将有缺陷的陶瓷透氧膜置于上述分散液中,在真空条件下浸渍,干燥,烧结。本发明提供了一种陶瓷透氧膜缺陷的修复方法,对具有钙钛矿结构或萤石‑钙钛矿双相结构的混合导体透氧膜进行修复,其利用熔点低于膜材料且与膜材料组成相近的材料来进行修复,可以有效的修复陶瓷透氧膜在制备过程中产生的缺陷,从而提高透氧膜的利用率和成品率。

1206

1206

0

0

本发明提供了一种偏硅酸球滤芯及其制备方法,所述偏硅酸球滤芯有效成份占总重量百分比的组分包括:堇青石30~40%、高岭土20~30%、钠长石10~20%、矿石镁粉10~15%、钟乳石粉10~15%,所述堇青石的有效成份占堇青石重量百分比的组分包括:富铁堇青石60~70%、富镁堇青石30~40%;堇青石、高岭土、钠长石分别在球磨机上球磨处理再与矿石镁粉、钟乳石粉混合、入模压制,再高温烧结成型;本发明的偏硅酸球滤芯不但可以水中的铁锈、泥沙、虫卵等大颗粒肉眼可见物质,还可以过滤异臭异味、挥发酚类、重金属离子和各类真菌、细菌,达到健康饮水的标准;本发明的偏硅酸球滤芯过滤之后的水含有偏硅酸微量元素,对人体具有良好的软化血管功能,对动脉硬化等心血管和心脏疾病能起到明显的缓解作用。

768

768

0

0

本实用新型属于一种球磨机磁性衬板,特别涉及一种强磁力一段磁性衬板,其特征在于:将钕铁硼磁性材料层粘贴在金属外壳上构成磁性衬板,磁性衬板通过磁力吸附在球磨机筒体的内壁,在磁性衬板上的表面设有碎钢球保护层。本实用新型强磁力一段金属磁性衬板,是目前磁力最强的适用于磨矿介质Ф127mm的一段球磨机的磁性衬板。由于磁性材料采用了钕铁硼,该材料磁性能高,因此磁性衬板能制造成很薄。与锰钢衬板相比球磨机衬板重量减轻,有效容积增大,因而球磨机耗电降低、小时处理量增大、减轻工人体力劳动。

962

962

0

0

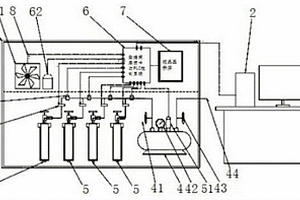

本实用新型涉及一种轻烧氧化镁超细粉制备装置,包括球磨机、分级机、收尘机、给料装置一、给料装置二,给料装置一与球磨机的进料口连接,给料装置二一端与分级机连接,另一端与球磨机进料口连接,球磨机的出料口与分级机连接,分级机出口与收尘器连接。氧化镁原料通过给料装置一进入球磨机细磨,细磨产品可以通过球磨机内的出料门和中空轴承到达出料口,到达分级机分级,粗料通过给料装置二从分级机中直接返回到球磨机的进料口,细粉通过气流直接进入收尘器和空气分离,合格产品进入细粉仓贮存。优点是:实现了有效利用低品位菱镁矿资源,增强镁质耐火制品耐高温、抗腐蚀、高温化学和热震稳定性等性能,延长使用寿命。

915

915

0

0

本发明涉及一种轻烧氧化镁超细粉制备装置及方法,包括球磨机、分级机、收尘机、给料装置一、给料装置二,给料装置一与球磨机的进料口连接,给料装置二一端与分级机连接,另一端与球磨机进料口连接,球磨机的出料口与分级机连接,分级机出口与收尘器连接。氧化镁原料通过给料装置一进入球磨机细磨,细磨产品可以通过球磨机内的出料门和中空轴承到达出料口,到达分级机分级,粗料通过给料装置二从分级机中直接返回到球磨机的进料口,细粉通过气流直接进入收尘器和空气分离,合格产品进入细粉仓贮存。优点是:实现了有效利用低品位菱镁矿资源,增强镁质耐火制品耐高温、抗腐蚀、高温化学和热震稳定性等性能,延长使用寿命。

884

884

0

0

本发明提供了一种制备铬铝锌红颜料的方法,步骤包括:以含锌化合物、含铝化合物和氧化铬作为反应物,加入矿化剂混合后装入球磨罐中;向球磨罐中加入研磨球;将球磨罐放入高温能量球磨机炉膛中,并对炉膛抽真空处理;启动球磨机,持续转动,将炉膛升温至700ˉ950℃,保温0.5ˉ3h;关闭球磨机待炉膛冷却至室温,取出球磨罐,可得到高品质铬铝锌红颜料粉体。本发明提供的一种制备铬铝锌红颜料的方法,产物呈色均匀,产品品质高,生产流程简单,生产成本低。

1175

1175

0

0

一种制备铝铜基复合材料的方法,按以下步骤进行:(1)将钨精矿粉碎至粒度在100目以下,获得钨精矿粉;(2)将粒度为200目以下的铝粉、铜粉和碳粉混合制成原始合金粉末;(3)将钨精矿粉和原始合金粉末在球磨机中球磨混合获得混合粉末;(4)将混合粉末材料压制成坯,在大气下发射高能激光束点燃压坯表面,引发压坯自蔓延烧结。本发明采用激光点燃燃烧合成Al‑Cu基铝热反应原位自生WC,并利用掺杂物相进行燃烧蔓延速度控制,同时有效的避免了增强相颗粒表面污染,省去了复杂的工序,加工周期短,成本低,节省能源。

822

822

0

0

本发明提供了一种制备钴铝蓝色颜料的方法,步骤包括:以含钴化合物和含铝化合物作为反应原料,加入矿化剂混合后装入球磨罐中;向球磨罐中加入研磨球,盖上盖子,密封球磨罐;将球磨罐放入高温能量球磨机炉膛中,并对炉膛抽真空处理;启动球磨机,持续转动,同时将炉膛升温至600‑800℃,保温2‑10h;关闭球磨机待炉膛冷却至室温,取出球磨罐,可得钴铝颜料粉体。本发明提供的一种制备钴铝蓝色颜料的方法,生产工艺简单,产品品质高。

1054

1054

0

0

本发明涉及一种湿法制备改性微纳米氢氧化镁阻燃剂的方法,属于非金属矿物加工领域和环境友好材料领域。本发明运用卧式球磨机,利用研磨介质在作高频转动的筒体内对粉体进行冲击、摩擦、剪切,对粉体进行超细研磨和表面改性。在球磨过程中加入助磨剂,调节矿浆的流变学性质和矿粒的表面电性,降低矿浆的粘度,促进颗粒的分散;同时加入表面活性剂,将粉体进行表面改性,避免了粉体的二次团聚。本发明工艺合理,经此法可有效的控制粉体粒径,可达到的微纳米级,研磨细度小,研磨颗粒粒度分布集中,且颗粒圆滑,包覆改性效果好,满足阻燃剂使用要求,尤其是大添加量的使用要求。

746

746

0

0

本发明公开了一种辽代陶瓷手工制作及烧造技艺,包括原料:原矿石60%,煤矸石40%;将原材料在球磨机中进行球磨成泥条,再依次经过手工拉坯成型、粘接、修坯,制成坯胎;在坯胎上进行划、刻、剔、粘贴等,多种手法装饰;其原材料40%选自煤矿中的煤矸石,通过对煤矿中对煤矸石的重复利用,煤矸石组分配比为二氧化硅65.43%、三氧化二铝15.32%、三氧化二铁2.18%、二氧化钛0.42%、氧化钾0.55%、氧化钠0.62%、氧化钙0.83%、氧化镁0.34%、烧减量14.31%。解决了煤矿中煤矸石重复利用率,保护环境且提高了辽代陶瓷生产量,有效的降低烧造成本,保障市民财产人身安全。

1035

1035

0

0

一种高纯二氧化硅超微粉及其生产方法, 该超微粉中SiO2含量为99.9%, Fe2O3含量为0.01%以下, 其粒度可达10—2μm以上。上述超微粉选用SiO2含量为98—99.8%的高纯矿为原料, 经过水洗、初破、球磨生产工艺, 使矿石成为100—200目左右粗粉, 该粗粉经过磁选和酸洗除铁后, 经水洗和干燥, 并利用超音速气流将粗粉送入气流粉碎机, 使粗粉颗粒自身相互碰撞达到粉碎和细化目的。本发明解决了传统研磨体对矿粉二次污染问题, 具有产量大, 耗能低等优点。

867

867

0

0

本发明涉及在氧化铝生产中碱液与石灰乳混合分料箱,尤其涉及一种拜尔法氧化铝生产中使用以碱液为介质溶解的石灰乳进入球磨机与铝土矿配料的生产流程使用的混合分料箱。碱液与石灰乳混合分料箱,其结构如下:在壳体的顶部设有碱液进口和石灰乳进口,在壳体内碱液进口和石灰乳进口的下方设有混合腔,在混合腔的下方设有缓冲室,缓冲室的两侧设有分料室,分料室分别与出料口连通,出料口设在壳体的下部。本发明的优点效果:一种碱液与石灰乳混合分料箱工作原理简单、可靠。本发明能够同时完成碱液和石灰乳液的混合与分料两种功能,混合效果好,使用寿命长,在使用苛性碱溶解的石灰乳进入球磨机配料生产的拜尔法氧化铝生产流程中有很好的利用前景。

962

962

0

0

本发明涉及一种磁选钢渣再处理工艺, 是将品位 为40~60%、粒度为O~20mm的磁选钢渣为原料, 将其送入专 用设备球磨机中细磨, 当原料中85%渣的粒度达到200目时, 使 矿渣与铁粒充分分离, 得到品位>60%的钢渣精矿、尾矿及品位 >90%的粒状钢铁料。本发明是在常规的废钢渣处理的基础上 对其进行深加工处理, 使钢渣资源得到了充分利用, 物尽其用, 变 废为宝, 减少了环境污染, 具有显著的经济效益和社会效益。

1068

1068

0

0

一种用于水泥或高性能混凝土的复合掺合料及其制备方法,该掺合料包括硅锰渣、矿渣、石灰石、炉渣或粉煤灰和助磨剂,其质量份数比为:硅锰渣50~70、矿渣10~20、石灰石8~15、炉渣或粉煤灰10~15和助磨剂0.5或者2。其制备方法是将各原料配伍入球磨机粉磨,粉磨细度达勃氏比表面积不低于400m2/kg或450m2/kg,即制得用于水泥或高性能混凝土的硅锰渣基复合掺合料。该掺合料能大量地利用生产硅锰合金所排出的工业废渣—硅锰渣,并用适量的矿渣、石灰石、炉渣或粉煤灰和少量的助磨剂制得,其经济效果显著,社会效益、环境效益突出。

一种激光燃烧合成原位自生陶瓷颗粒增强铁铝基复合材料的方法,属于材料技术领域,按以下步骤进行:将钨矿石粉、铁粉、铝粉和碳粉置于球磨机中球磨获得混合粉料;将混合粉料压制成压坯,采用CO2激光加工机发射高能激光束点燃压坯表面,引发压坯自蔓延烧结,生成原位自生陶瓷颗粒增强铁铝基复合材料。本发明的方法在一种基体上同时生成两种陶瓷颗粒增强相,缩短了复合材料的制备工艺流程、降低了材料制备成本,易于进行大规模生产和应用。

1147

1147

0

0

本发明涉及选矿旋流器技术领域,特别是一种旋流器堵塞间接检测方法,根据旋流器工作原理,当旋流器工作状态发生改变时必然影响到其上下工序设备的工作状态,利用当前广泛使用的选矿自动化仪表和PLC自动控制系统,根据球磨机的给矿量,旋流器给水泵的补加水量,旋流器给矿浓度三个数据,进行综合判断,当三个数据均达到或超过设定的额度时,就可以推算出旋流器发生堵塞,此时令系统判定为旋流器堵塞,并发出报警。生产实践证明,该方法可以在旋流器出现堵塞的早期发现堵塞现象,发出报警,从而使操作人员能够及时采取调整措施,极大缩短了旋流器堵塞的处理时间,稳定了生产指标,减轻了劳动强度,改善了作业环境。

979

979

0

0

本发明属于钢铁冶金铸造业中的耐磨钢技术领域,特别是涉及一种新型马氏体耐磨钢及其铸钢件生产工艺,化学成分为按重量百分比计量:C:0.3%~0.5%,Si:0.8%~1.5%,Cr:2.1%~2.5%、Mn:0.8%~1.5%,Ni:0.7%~1.2%,Mo:0.6%~1.0%,Nb:0.1%~0.3%,Ti:0.1%~0.5%,Re:0.04%~0.05%,P、S≤0.04,余量为铁。铸钢件生产工艺包括冶炼工艺、铸造工艺、热处理工艺、质量检查。本发明的新材质耐磨钢在较低冲击下,应用在冶金矿山的球磨机衬板、锤矿机的锤头等,适用于金矿、铁矿、水泥等各类矿山使用的耐磨产品,是代替传统高锰钢的新耐磨材料。在铁矿和水泥选矿厂上使用表明,使用寿命比高锰钢提高2~2.3倍。

945

945

0

0

一种镁钙熟料的制备方法,以菱镁矿和石灰石矿为原料,通过800~1000℃轻烧、冷却、水化、球磨湿混、过滤、30~60℃碳酸化、干燥、成型、1600~1900℃煅烧工艺制得镁钙熟料。本发明方法的特点在于利用轻质氧化镁和轻质石灰的烧结活性,无需任何外加烧结促进剂,在较低的温度下通过一步煅烧即可制得致密的高纯镁钙熟料,能够有效地降低生产成本,提高熟料质量。生产过程无粉尘产生,不会对环境造成污染,特别适宜利用菱镁矿粉矿,能够有效地促进我国菱镁矿资源的合理高效综合利用。

823

823

0

0

本实用新型涉及一种兼具预选抛尾与粗细分级的三产品磁选机,包括卸矿刮板、分散水管、导流板、中矿槽、精矿槽、尾矿槽;磁系包括强磁场磁系、弱磁场磁系;磁铁矿选一段球磨机排矿,给入分选圆筒内,弱磁场磁系和强磁场磁系在分选圆筒和导流板之间形成具有不同磁场强度和磁场梯度的分选空间;分选物料中磁铁矿单体颗粒,先被弱磁场磁系吸附,落入精矿槽,成为品位较高的细粒磁铁矿精矿;富连生体随矿浆流动,落到中矿槽,成为中矿;非磁性的脉石矿物无法被磁场吸附,成为尾矿。优点是:既能预先抛除单体解离的脉石矿物,又能将磁铁矿和连生体分离,得到的磁铁矿直接进入后续磨选作业,得到的连生体中矿返回一段球磨构成闭路循环。

881

881

0

0

一种活性氧化镁的制备方法,以菱镁矿为原料,通过600~800℃轻烧、80~200℃水化、过滤提纯、干燥、球磨、450~600℃低温煅烧工艺制得活性氧化镁。本发明方法以天然菱镁矿为原料制备活性氧化镁,尤其适用于采用废弃一级菱镁矿粉矿或低品位菱镁矿为原料生产活性氧化镁,以废弃天然菱镁矿为原料,能节约国家资源、减少环境污染,并且原料便宜易得,生产成本低;本发明方法工艺流程短,设备简单,无污染,容易操作,产品质量高,可生产出碘吸附值在140~200mgI/g的高活性氧化镁。产品不仅能用于粘结剂、塑料、废水处理、烟道气脱硫等众多领域,还可以用于医药橡胶等特殊行业使用。

1020

1020

0

0

本发明涉及一种兼具预选抛尾与粗细分级的磁选方法及三产品磁选机,包括卸矿刮板、分散水管、导流板、中矿槽、精矿槽、尾矿槽;磁系包括强磁场磁系、弱磁场磁系;磁铁矿选一段球磨机排矿,给入分选圆筒内,弱磁场磁系和强磁场磁系在分选圆筒和导流板之间形成具有不同磁场强度和磁场梯度的分选空间;分选物料中磁铁矿单体颗粒,先被弱磁场磁系吸附,落入精矿槽,成为品位较高的细粒磁铁矿精矿;富连生体随矿浆流动,落到中矿槽,成为中矿;非磁性的脉石矿物无法被磁场吸附,成为尾矿。优点是:既能预先抛除单体解离的脉石矿物,又能将磁铁矿和连生体分离,得到的磁铁矿直接进入后续磨选作业,得到的连生体中矿返回一段球磨构成闭路循环。

1147

1147

0

0

金属抗磨减磨动态自修复润滑剂,是矿物质与悬浮剂和润滑油的组合物,其特征在于按矿粉重量百分比计:温石棉57.50-64、兰石棉12-16、阳起石4.5-6、隐晶质石墨9-12、透辉石4.5-6、绢云母4.5-6。制备工艺:将上述除隐晶质石墨外的原料分别经破碎、磁选、水析、湿式磁选除铁、烘干粉碎,加工出粒度为2-5μm的矿粉;另将隐晶质石墨提纯:将200目的矿粉球磨至2-5μm,经浮选、酸洗、水洗、烘干、粉碎,将两部分矿粉按上述重量比混合得矿物质组合粉体;再按不同用途,将粉体、悬浮剂与5%的润滑油经高速搅拌混匀、再与其余比例的润滑油在调和釜中搅拌并加热至80℃、匀质后冷却至30℃罐装为各个用途的成品包装。经测定,在摩擦副表面生成保护层的硬度是铁基合金的一倍以上,摩擦系数比原来下降了一个数量级。

中冶有色为您提供最新的辽宁有色金属矿山技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日